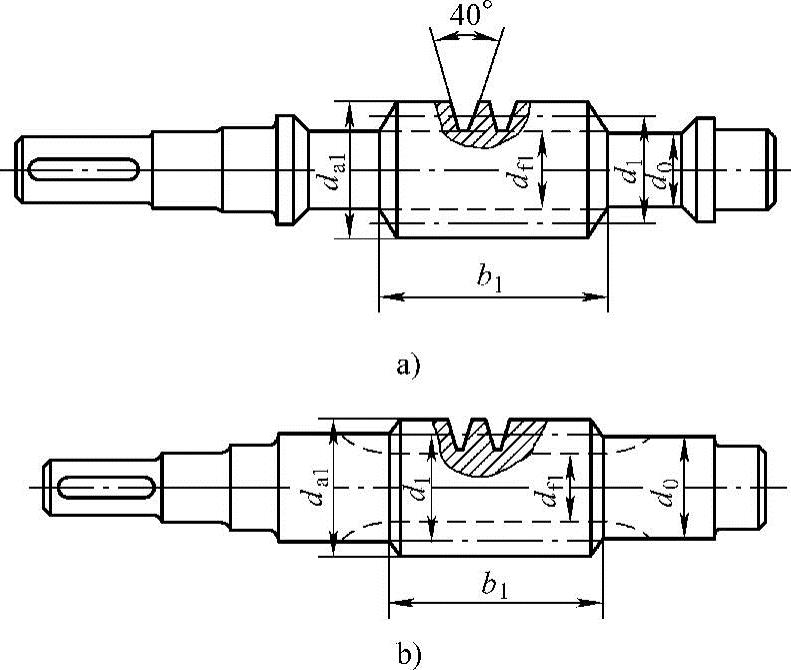

1.蜗杆的结构设计

蜗杆螺旋部分的直径一般与轴径相差不大,因此蜗杆多与轴做成一体,称为蜗杆轴,结构见图8-8。常用车或铣加工,车制如图a所示,仅适用于蜗杆齿根圆直径df1大于轴径d0时;铣制如图b所示,无退刀槽,且df1可小于d0,所以其刚度比车制蜗杆大。当蜗杆根圆与相配的轴的直径之比df1/d0>1.7时,可采用装配式。

图8-8 蜗杆的结构

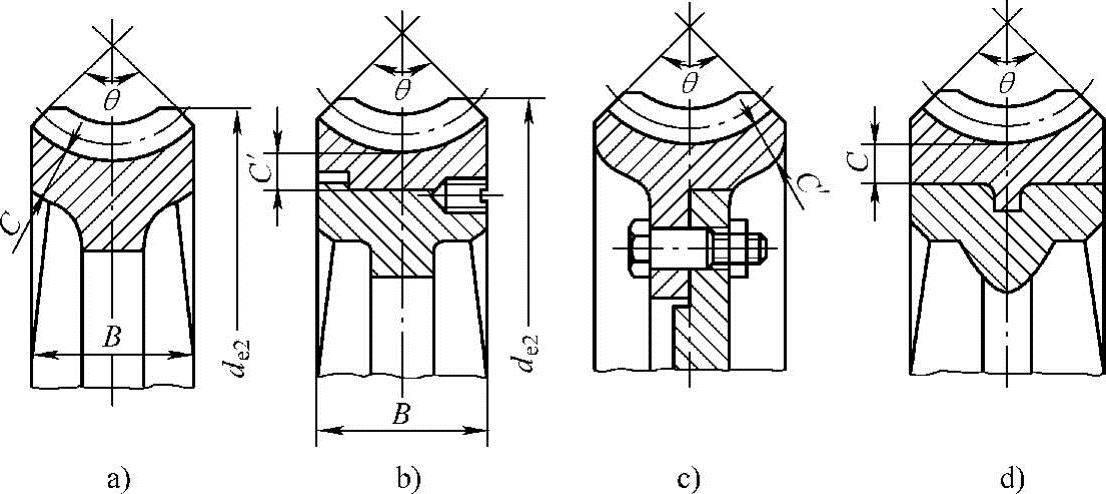

2.蜗轮的结构设计

蜗轮的结构可分为整体式和组合式,如图8-9所示。整体式适用于铸铁蜗轮、铝合金蜗轮及分度圆直径小于100mm的青铜蜗轮,见图a。在其他情况下,为了节省贵重金属,一般采用组合式结构。组合式蜗轮可分为三种结构。

(1)齿圈压配式 为了节约贵重的有色金属,采用青铜蜗轮时,尽可能做成齿圈压配式结构,见图8-9b。齿圈与铸铁轮心多用H7/r6过盈配合。为了增加过盈配合的可靠性,有时沿着接合缝还要拧上4~5个螺钉,螺钉孔中心线偏向轮心轮毂1~2mm,螺钉的直径取模数m的1.2~1.4倍,长度取齿宽b的0.3~0.4倍。该结构适用于中等尺寸及工作温度变化较小的蜗轮。

(2)螺栓连接式 当蜗轮直径较大时,可采用普通螺栓或铰制孔用螺栓连接齿圈和轮心,见图8-9c。后者更好,适用于大尺寸蜗轮。

(3)拼铸式 将青铜齿圈浇铸在铸铁轮心上,然后再切齿,见图8-9d。该结构适用于批量生产、中等尺寸的蜗轮。(https://www.xing528.com)

图8-9 蜗轮的结构

C=1.5m,C′=1.6m+1.5mm

3.结构设计示例分析

(1)蜗杆 以8.3节蜗杆设计实例为例,蜗杆采用车制蜗杆,蜗杆轴的最小直径根据轴强度计算估算(见第9章,计算过程略),d≥22.1mm,所求d为轴最细处,轴和电动机通过联轴器连接,有键槽,轴径应增加5%,d=22.1×1.05mm=23.2mm。已知P1=9.6kW,蜗杆转速n1=1460r/min,参考文献[2],查出与之连接的电动机为Y160M-4,电动机的轴径为D=42mm,外伸长度为E=110mm。根据电动机的轴径选弹性柱销联轴器LX3,J型轴孔(也可选Y或Z型孔),配套的蜗杆轴外伸端的最小直径取为40mm(无23.2mm),J型轴孔联轴器长度84mm,因此确定蜗杆轴外伸端长度为82mm(比联轴器长小2mm以使连接的两轴不至于接触),其他结构尺寸见蜗杆零件图8-10。

(2)蜗轮 蜗轮轴孔应与相配的轴直径相等,本例只按由功率和转速初估轴径公式计算出最小轴径dmin≥58.2mm,并考虑到安装键使轴径削弱,所以直径要增大5%,dmin=58.2×1.05mm=61.1mm,取为标准直径63mm(标准直径查文献[2])。定位轴肩的直径取为73mm,轴承处轴颈直径为75mm(轴承内孔是5的倍数),轴承定位轴肩为87mm,则安装蜗轮处的轴头直径初定为90mm,当然还应进行轴的强度计算,过程比较复杂,详见第9章,本例暂定为90mm。

参考蜗轮结构设计的经验公式,轮毂直径为1.6×90mm=144mm,宽度为1.2×90mm=108mm,辐板厚度>1.7×8mm=13.6mm,且参考圆柱齿轮辐板厚度的经验公式(0.3~0.4)×62mm=18.6~24.8mm,取为20mm。其他尺寸可以参考机械设计手册全部确定,零件图如图8-11所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。