设计一混料机用的闭式一级蜗杆减速器中的普通圆柱蜗杆传动机构。已知蜗杆输入功率P1=9.6kW,蜗杆转速n1=1460r/min,传动比i=20,单向转动,载荷稳定,蜗杆减速器每日工作8h,工作寿命10年,单件生产。

解:

1.选择蜗杆和蜗轮材料及热处理方法

考虑蜗杆转速较高且连续工作,单件生产,蜗轮材料选用铸造锡青铜ZCuSn10P1(金属型铸造);蜗杆材料选用40Cr,表面淬火,硬度=45~50HRC,材料选择见8.4节。

2.选定蜗杆头数和蜗轮齿数

蜗杆头数z1=2(z1通常根据传动比i选取:i=14~30,z1=2;i=29~80,z1=1),

则蜗轮齿数z2=2×20=40。

3.确定模数和蜗杆分度圆直径

1)闭式传动主要失效形式为疲劳点蚀,因此按蜗轮齿面接触疲劳强度计算模数和蜗杆分度圆直径。

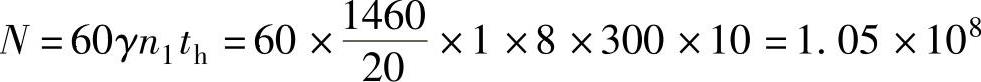

①确定许用接触应力。由表8-8查得[σ0H]=268MPa,计算应力循环次数:

寿命系数:

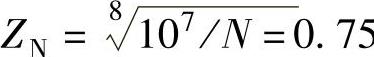

许用接触应力:

[σH]=ZN[σ0H]=0.75×268MPa=201MPa

②确定公式中的系数K=KAKvKβ,查表8-5取工况系数KA=1。根据8.2.3节的内容,Kv=1,Kβ=1(Kv为动载系数,假设蜗轮圆周速度v2≤3m/s,取Kv=1.0~1.1,本例取1;Kβ为齿向载荷分布系数,当蜗杆传动在平稳载荷下工作时取Kβ=1)。

查表8-7:cosγ=0.978。

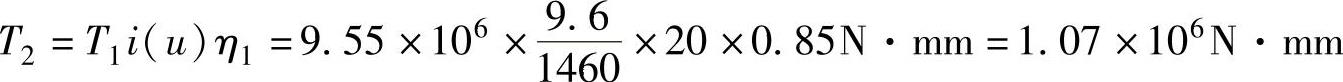

③计算m2d1。计算蜗轮转矩,估取η1=0.85:

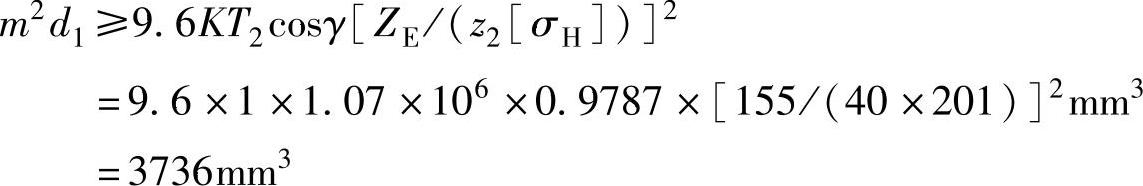

计算m2d1:

由表8-1,取大于且接近的值为m2d1=4445.28mm3,与之相配的m=6.3mm,d1=112mm。为了更安全,也可以匹配值取m2d1=5120mm3,则m=8mm,d1=80mm,d2=mZ2=8×40mm=320mm,本例取后者。

2)校验蜗轮齿的弯曲强度。

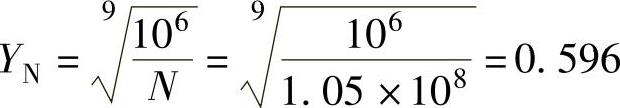

①求寿命系数, 。

。

由表8-10查得[σ0F]=56MPa,所以[σF]=[σ0F]YN=0.596×56MPa=33.4MPa

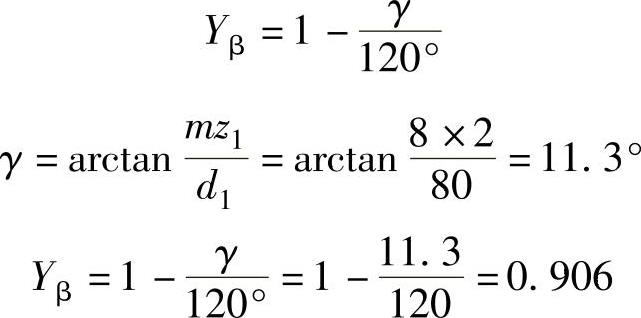

②求螺旋角系数:

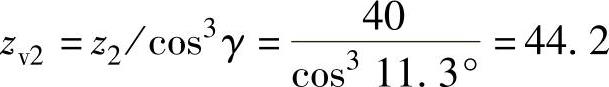

③求齿形系数YFa2。蜗轮当量齿数 ,查图8-5得齿形系数YFa2=2.43。

,查图8-5得齿形系数YFa2=2.43。

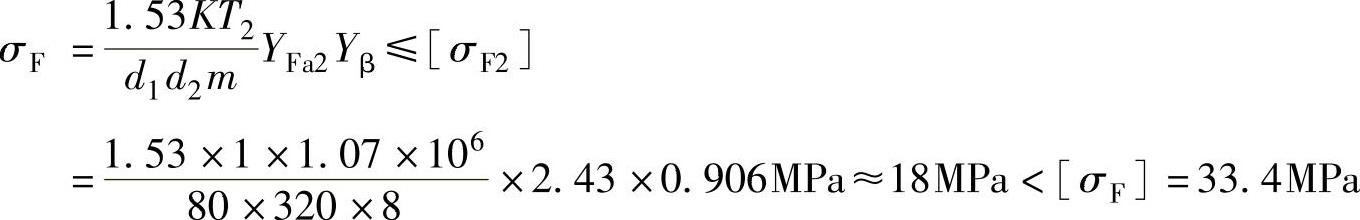

④校核齿根弯曲疲劳强度:

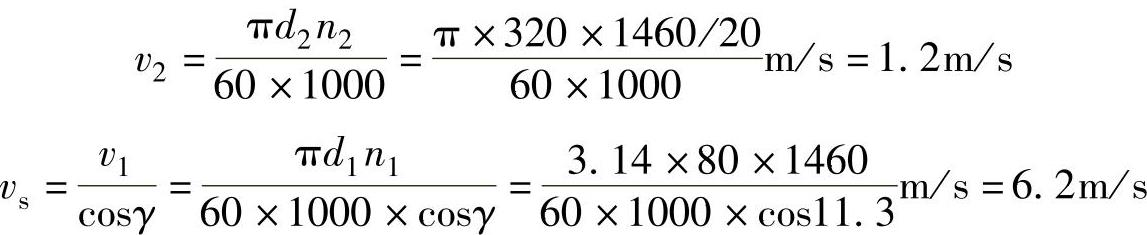

4.计算蜗轮圆周速度v2及相对滑动速度vs

5.计算蜗轮、蜗杆其他尺寸

(1)蜗杆尺寸 由前面计算可知:

蜗杆分度圆直径:d1=80mm

蜗杆顶圆直径:da1=d1+2ha=(80+2×8)mm=96mm(https://www.xing528.com)

蜗杆根圆直径:df1=d1-2(ha1+c)=(80-2.4×8)mm=60.8mm

蜗杆轴向齿距:px=πm=25.1mm

蜗杆导程:pz=z1px=50.3mm

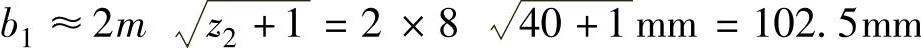

蜗杆齿宽(螺纹长度) ,取b1=105mm。

,取b1=105mm。

(2)蜗轮尺寸

蜗轮分度圆直径:d2=mz2=8×40mm=320mm

蜗轮顶圆直径:da2=d2+2ha=(320+2×8)mm=336mm

蜗轮根圆直径:df2=d2-2(ha2+c)=(320-2.4×8)mm=300.8mm

蜗轮咽喉母圆半径:rg2=a-da2/2=(200-336/2)mm=32mm

蜗轮齿宽 ,取b2=62mm。

,取b2=62mm。

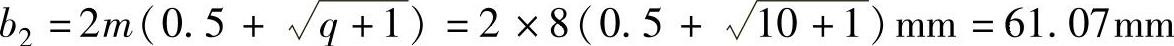

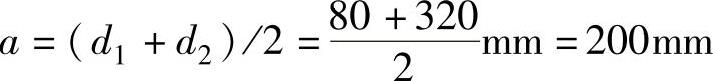

(3)中心距。

蜗轮齿宽角:

θ=2arcsin(b2/d1)=2arcsin(62/80)=101.6°

6.热平衡计算

按滑动速度vs=6.2m/s,由表8-2得当量摩擦角φv=1°17′=1.28°。

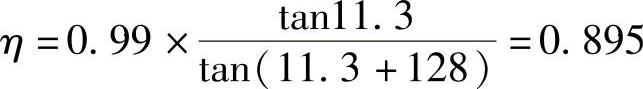

计算传动效率η:

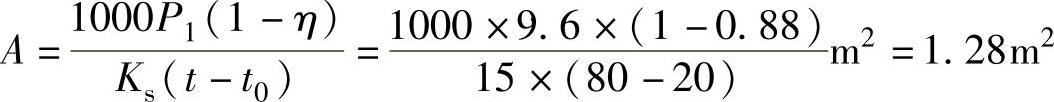

取油的允许温度t=80℃,环境空气温度t0=20℃。按自然通风条件,取传热系数Ks=15W(m2·℃),计算所需的散热面积:

7.蜗杆轴的刚度计算

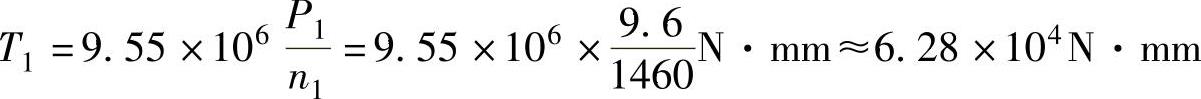

蜗杆转矩:

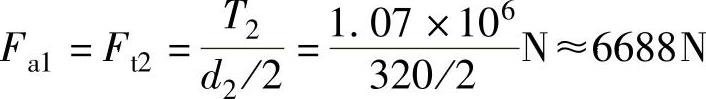

蜗轮转矩:T2=T1iη=6.28×104×20×0.85N·mm≈1.07×106N·mm

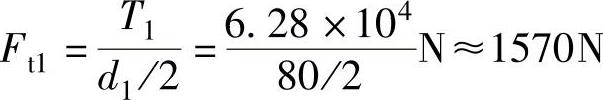

蜗杆的圆周力:

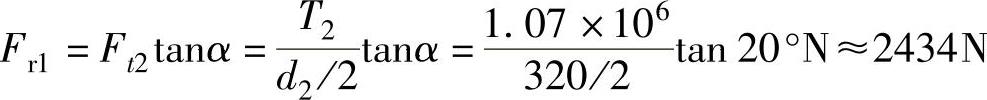

蜗杆的径向力:

蜗杆的径向力:

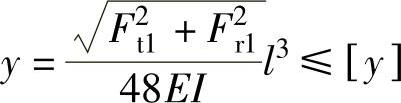

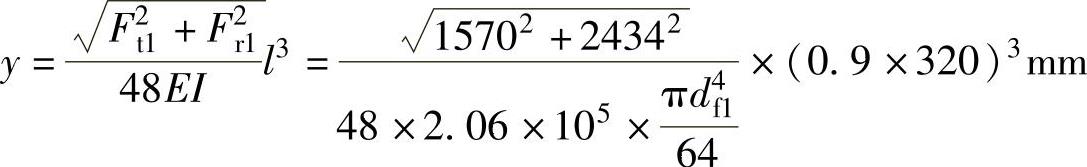

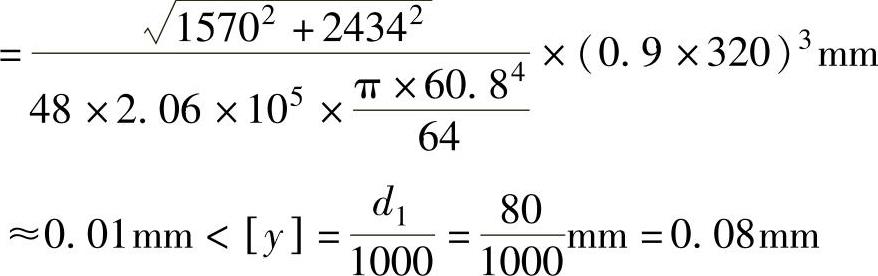

蜗杆的刚度计算:

刚度满足。

式中 I——蜗杆危险截面的惯性矩,I=πd4f1/64,df1为蜗杆齿根圆直径;

E——蜗杆材料的拉、压弹性模量,通常E=2.06×105MPa;

l——蜗杆两端支承间的跨距,初步计算时取l≈0.9d2,d2为蜗轮分度圆直径;

[y]——蜗杆许用最大挠度,通常取[y]=d1/1000,此处d1为蜗杆分度圆直径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。