因蜗轮材料比蜗杆材料软,强度低,因此失效通常发生在蜗轮上,只需计算蜗轮。闭式蜗杆传动的强度主要取决于蜗轮轮齿的齿面接触疲劳强度和齿根弯曲疲劳强度;开式传动仅取决于蜗轮轮齿的齿根弯曲疲劳强度。

1.蜗轮齿面接触疲劳强度计算

蜗杆传动在中间平面类似于斜齿轮与斜齿条的传动,故可依据赫兹公式仿照斜齿轮的分析方法计算蜗轮齿面的接触应力,并对其进行限制,以防止点蚀的发生。

蜗轮齿面接触疲劳强度的校核式为

蜗轮齿面接触疲劳强度的设计公式为

m2d1≥9.6KT2cosγ[ZE/(z2[σH])]2

式中 K——载荷系数,K=KAKβKv,其中KA为使用系数,查表8-5;Kβ为齿向载荷分布系数,当蜗杆传动在平稳载荷下工作时,载荷分布不均现象将由于工作表面良好的磨合而得到改善,此时,可取Kβ=1;当载荷变化较大,或有冲击、振动时,可取Kβ=1.3~1.6;Kv为动载系数,由于蜗杆传动一般较平稳,动载荷要比齿轮传动小得多,故对于精密制造,且蜗轮圆周速度v2≤3m/s时,取Kv=1.0~1.1;v2>3m/s时,取Kv=1.1~1.2。

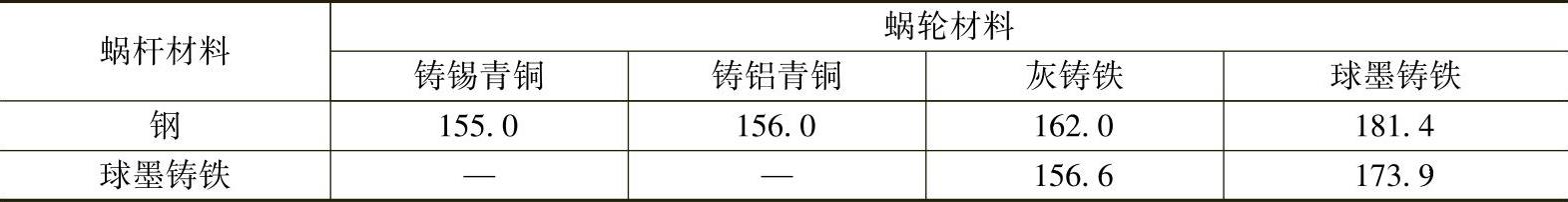

ZE——材料系数,查表8-6。

cosγ——查表8-7。

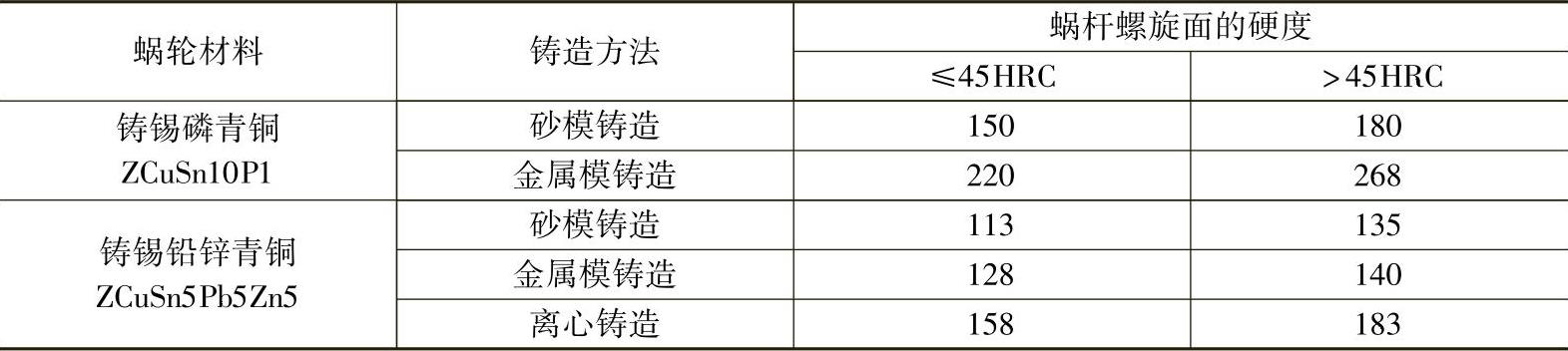

[σH]——蜗轮材料的许用接触应力(MPa),其值取决于蜗轮材料的强度和性能。当材料为锡青铜(σB<300MPa),蜗轮主要为接触疲劳失效,其许用应力[σH]与应力循环次数N有关,[σH]=ZN[σ0H],其中:[σ0H]为基本许用接触应力,见表8-8; 称为寿命系数,N的计算方法与齿轮的计算方法相同,但是当N>25×107时,取N=25×107;当N<2.6×105时,取N=2.6×105。当蜗轮材料为铝青铜或铸铁(σB≥300MPa),蜗轮主要为胶合失效,其许用应力[σH]与滑动系数有关而与应力循环次数N无关,其值可直接由表8-9查取。

称为寿命系数,N的计算方法与齿轮的计算方法相同,但是当N>25×107时,取N=25×107;当N<2.6×105时,取N=2.6×105。当蜗轮材料为铝青铜或铸铁(σB≥300MPa),蜗轮主要为胶合失效,其许用应力[σH]与滑动系数有关而与应力循环次数N无关,其值可直接由表8-9查取。

计算出蜗杆传动中心距a后,可根据预定的传动比i从表8-1中选择一合适的a值,以及相应的蜗杆、蜗轮的参数。

表8-5 使用系数KA

表8-6 材料系数ZE(单位:MPa)

表8-7 cosγ值

(https://www.xing528.com)

(https://www.xing528.com)

表8-8 锡青铜蜗轮的基本许用接触应力[σ0H]

表8-9 铝青铜及铸铁蜗轮的许用接触应力[σH] (单位:MPa)

2.蜗轮齿根弯曲疲劳强度计算

当蜗轮齿数z2>90或开式传动中,蜗轮轮齿常因弯曲强度不足而失效。在闭式蜗杆传动中必须进行弯曲强度的校核计算,因为蜗轮轮齿的弯曲强度不只是为了判别其弯曲断裂的可能性,对于承受重载的动力蜗杆副,蜗轮轮齿的弯曲变形量直接影响到蜗杆副的运动平稳性精度。

由于蜗轮的形状较复杂,且离中间平面越远的平行截面上轮齿越厚,故其齿根弯曲强度高于斜齿轮。因此,蜗轮轮齿的弯曲疲劳强度难以精确计算,只能进行条件性的概略估算。按照斜齿圆柱齿轮的计算方法,经推导可得蜗轮齿根弯曲疲劳强度的校核公式:

将d2=mz2带入上式并整理,得设计式:

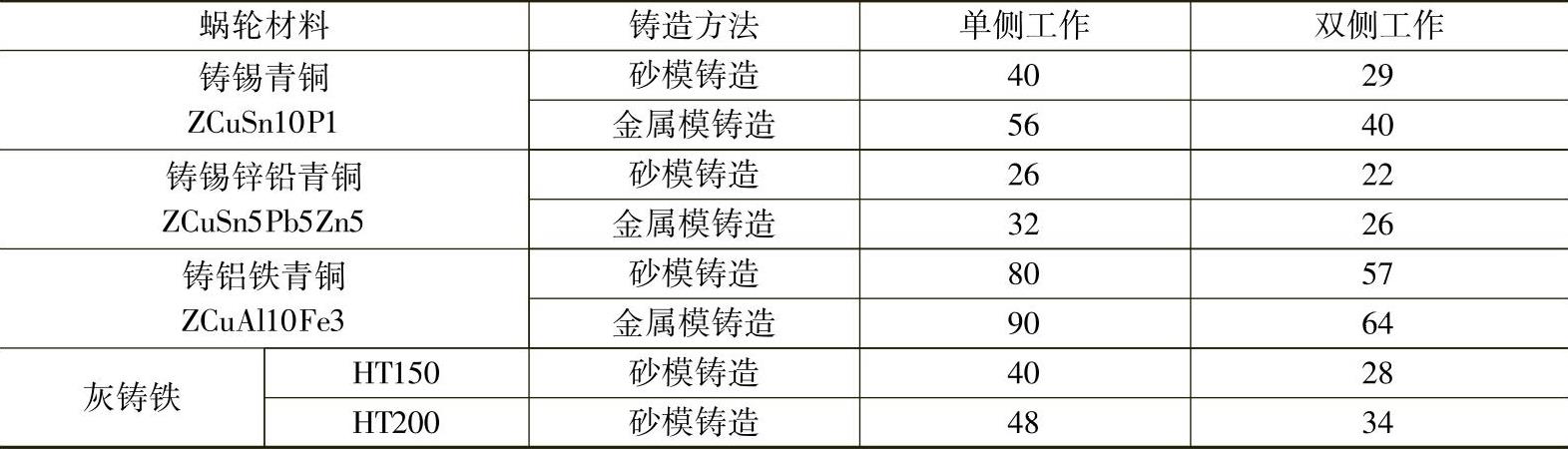

式中 [σF]——蜗轮的许用弯曲应力(MPa),其值[σF]=[σ0F]YN,其中[σ0F]为考虑齿根应力修正系数后的基本许用弯曲应力,见表8-10。

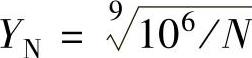

YN——寿命系数, ;N为应力循环次数,计算方法同前,

;N为应力循环次数,计算方法同前,

当N>25×107时,取N=25×107;当N<105时,取N=105。

YFa2——齿形系数,按蜗轮当量齿数zv2=z/cos3γ及蜗轮的变位系数查图8-5。

Yβ——螺旋角系数Yβ=1-γ/140°。

表8-10 蜗轮的许用接触应力[σ0F] (单位:MPa)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。