设计精密车床的梯形齿同步带传动。电动机额定功率P=5.5kW,额定转速n1=1440r/min,传动比i=2.4(减速),轴间距约为450mm,每天两班制工作。

解:同步齿形带传动是一种特殊的带传动,因此设计方法及步骤基本与V带传动设计相同。

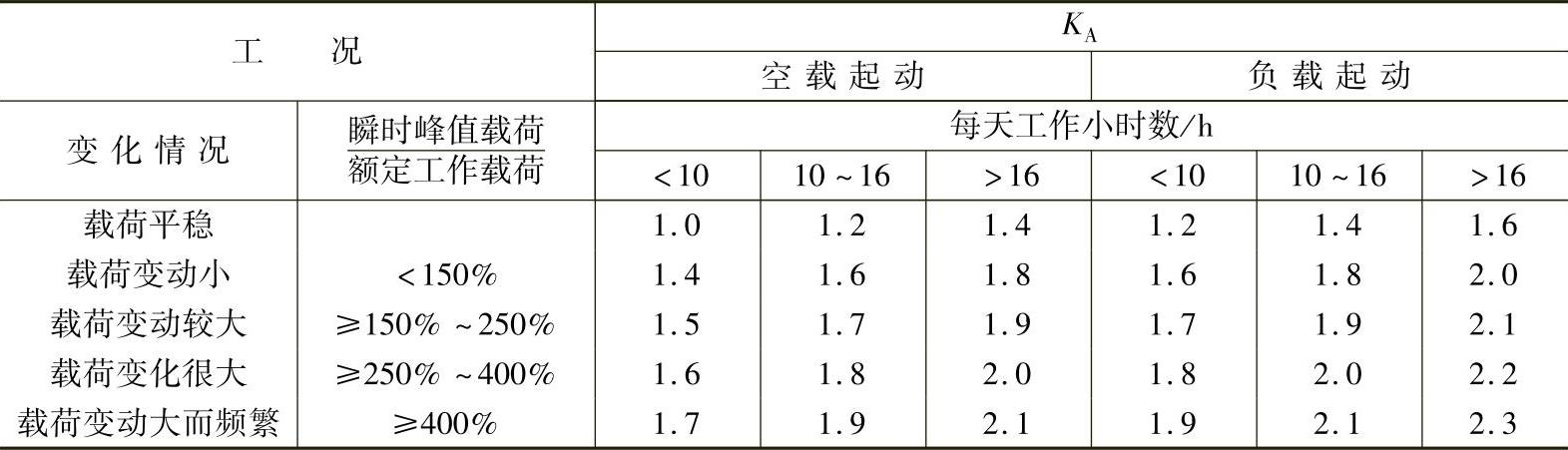

1)求设计功率Pd。由表5-13查得KA=1.6,得

Pd=KAP=1.6×5.5kW=8.8kW

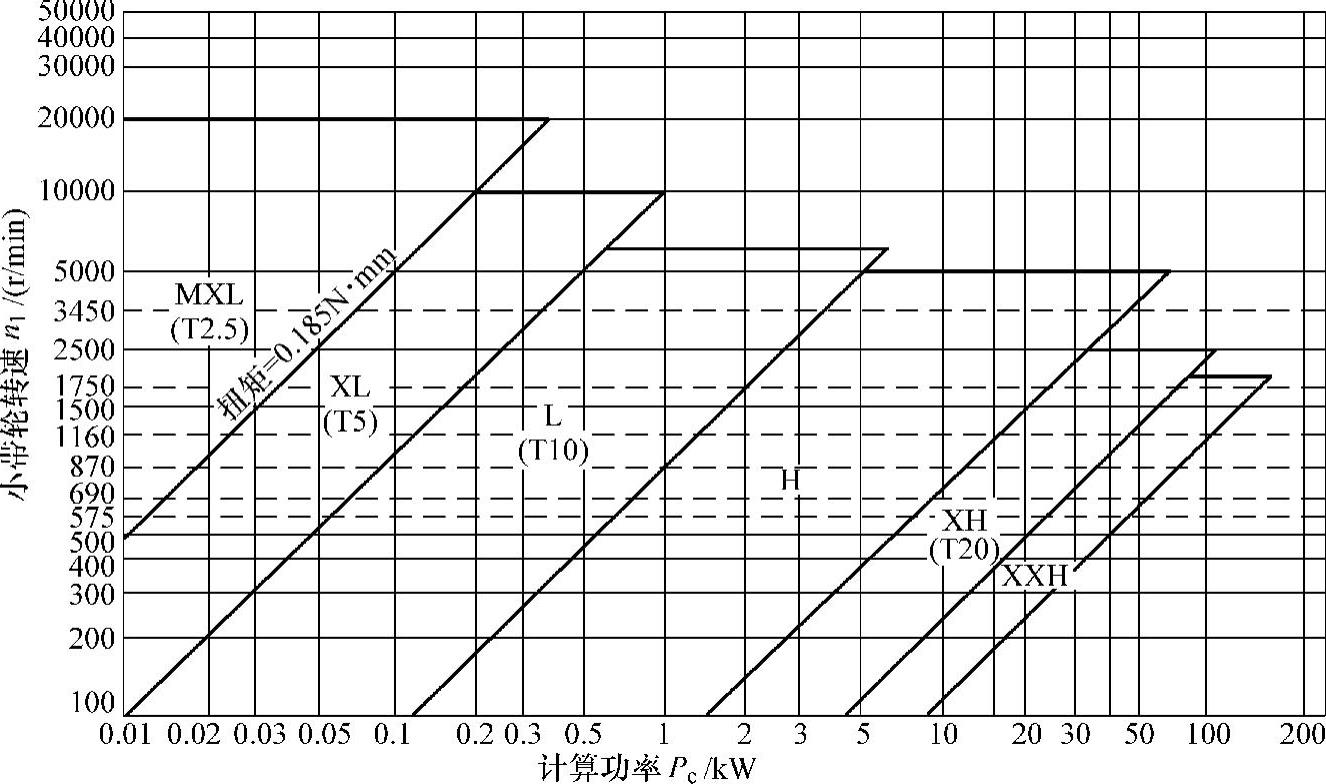

2)选择带型和节距。根据Pd=8.8kW和n1=1440r/min,由图5-19确定为H型,查表5-9确定节距pb=12.7mm。

表5-13 同步带的工况系数KA

注:1.经常正反转使用张紧轮时,KA应乘以1.1;间断性工作时,KA可乘以0.9。

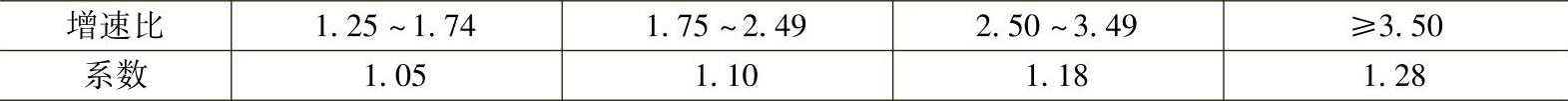

2.增速传动时,KA应乘以下表所列系数:

图5-19 同步齿形带选图

3)确定小带轮齿数z1。根据带型H和小带轮转速n1,由表5-14查得小带轮的最少齿数zmin=18,本题取20。

表5-14 小带轮最少许用齿数zmin(GB/T 11362—2008)

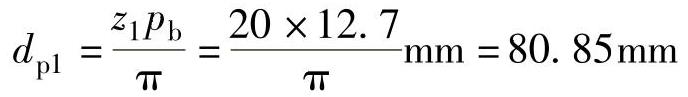

4)计算小带轮节圆直径dp1:

由表5-15查得其外径da1=79.48mm。

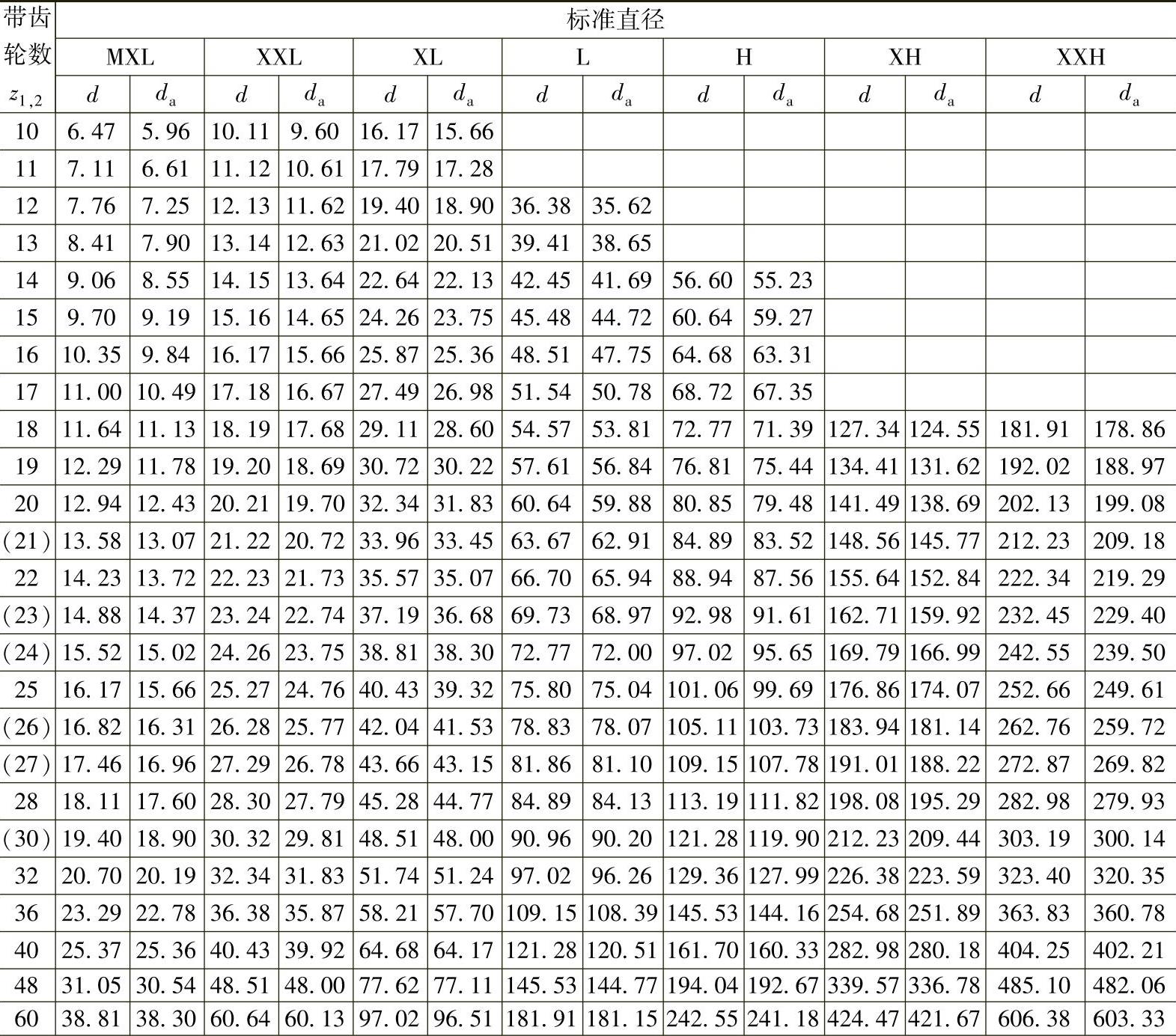

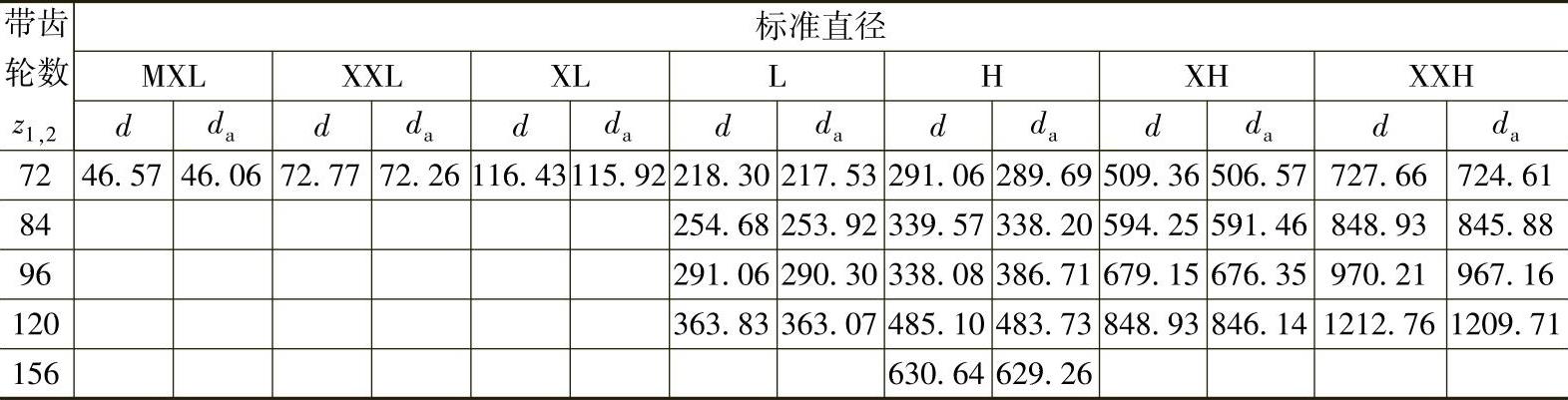

表5-15 标准同步带轮的基准直径

(续)

5)计算大带轮齿数z2:

z2=iz1=2.4×20=48

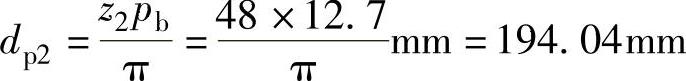

6)计算大带轮节圆直径dp2:

由表5-16查得其外径da2=192.67mm。

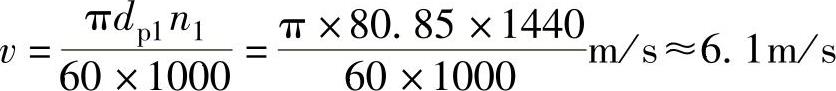

7)计算带速v:

8)初定中心距a0。0.7(dp1+dp2)≤a0≤2(dp1+dp2),或按结构要求定,本题没有要求,因此按公式计算:

0.7×(80.85+194.04)mm≤a0≤2×(80.85+194.04)mm

计算得192mm≤a0≤550mm。

本例初取a0=450mm(考虑到本题没有空间限制,为提高疲劳强度,本例取较大值,当然可根据实际情况,也可以取其他数值)。

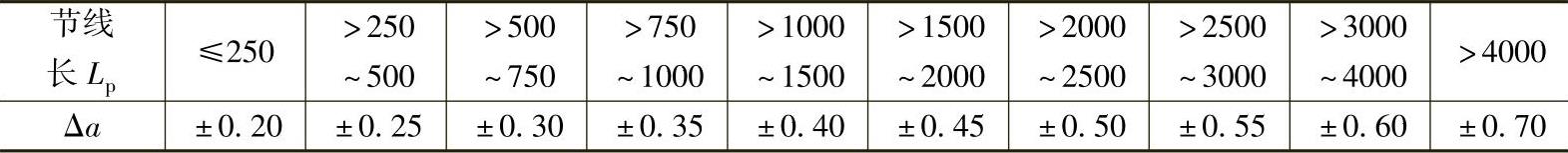

中心距偏差见表5-16。

表5-16 同步带传动中心距极限偏差(单位:mm)(https://www.xing528.com)

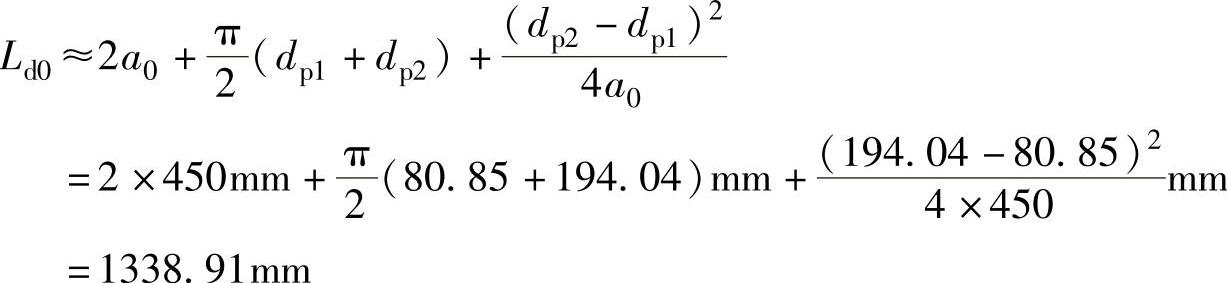

9)计算带节线长及其齿数:

由表5-10选相近的节线长:应选用带长代号为510的H型同步带,其节线长Lp=1295.4mm;节线长上的齿数z=120。

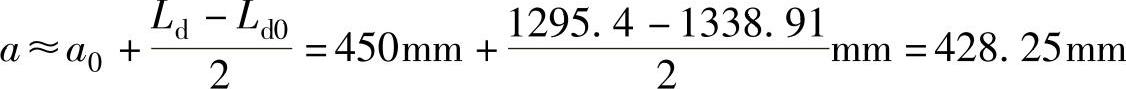

10)计算实际轴间距(中心距)a,此结构的轴间距可调整:

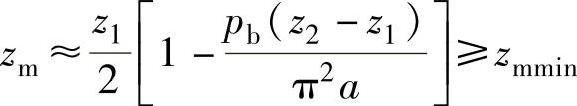

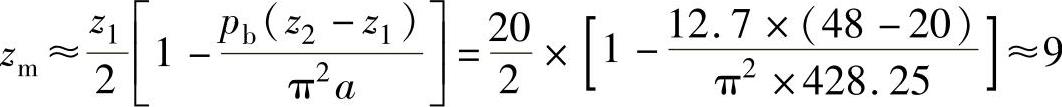

11)计算小带轮啮合齿数zm。根据公式 计算小带轮啮合齿数zm:

计算小带轮啮合齿数zm:

本例取zm=9。

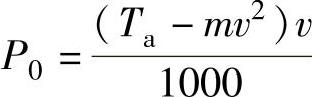

12)计算基本额定功率P0:

式中 Ta——基准带宽bs0的许用工作拉力;

m——带宽为bs0单位长度的带的质量。

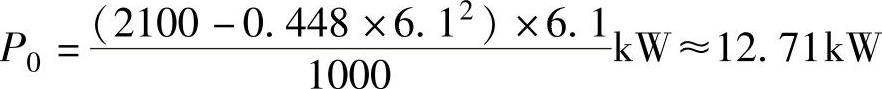

由表5-17查得,Ta=2100N,m=0.448kg/m,因此有

表5-17 同步带的基准宽度bs0、许用工作拉力Ta及质量m

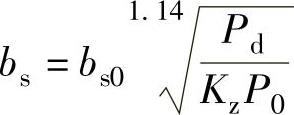

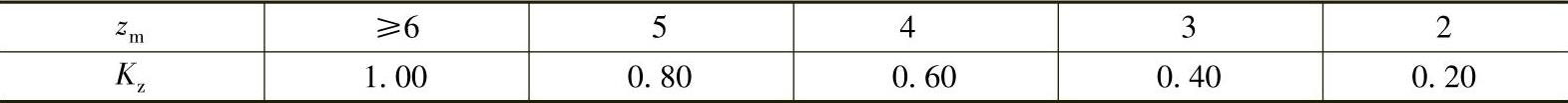

13)计算所需带宽bs:

式中 bs0——选定型号的带的基准宽度;

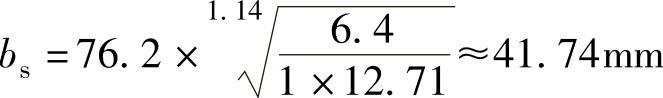

Kz——小带轮啮合齿数系数。

由表5-17查得H型带bs0=76.2mm;由第11)项计算得zm=9;查表5-18得小带轮啮合齿数系数Kz=1(因为zm≥6)。

查表5-12周节制梯形齿同步齿形带带轮的宽度,应选轮宽代号为200的H型带,其轮宽基本尺寸bs=50.8mm(与计算值bs=41.74mm接近)。

表5-18 小带轮啮合齿数系数

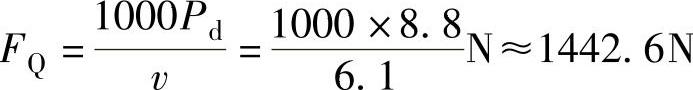

14)求作用在轴上的力:

15)确定带轮结构和尺寸。

传动选用的同步带为510H200 GB/T 11616—2013。

小带轮dp1=80.85mm;da1=79.48mm;z1=20。

大带轮dp2=194.04mm;da2=192.67mm;z2=48。

可根据上列参数决定带轮的结构和全部尺寸(本题略)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。