1.耐磨性设计计算

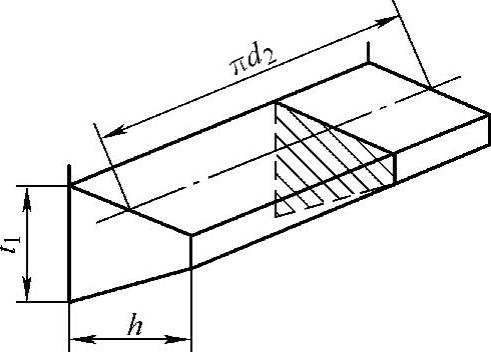

滑动螺旋中磨损是最主要的一种失效形式,它会引起传动精度下降,并使强度下降。影响磨损的因素有工作面的比压、螺纹表面质量、滑动速度和润滑状态等,其中工作面的比压是主要影响因素。耐磨性计算主要是限制螺纹工作面上比压q要小于材料的许用比压。螺母的材料较弱,磨损多发生在螺母上,因此只需要计算螺母。将螺母的一圈螺纹牙展开,如图2-5所示。

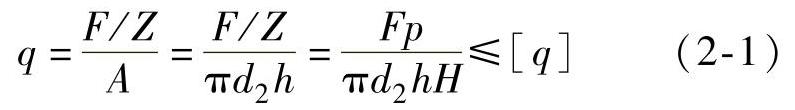

设轴向力为F,相旋合圈数为Z。Z=H/p,此处H为螺母厚度,p为螺距,则得出耐磨性的验算式为

式中 d2——螺纹中径(mm);

h——螺纹工作高度(mm),梯形和矩形螺纹为h=0.5p,锯齿形螺纹为h=0.75p。

图2-5 螺母螺纹牙展开图

Z——旋合圈数,一般取Z≤10,以免载荷不均;

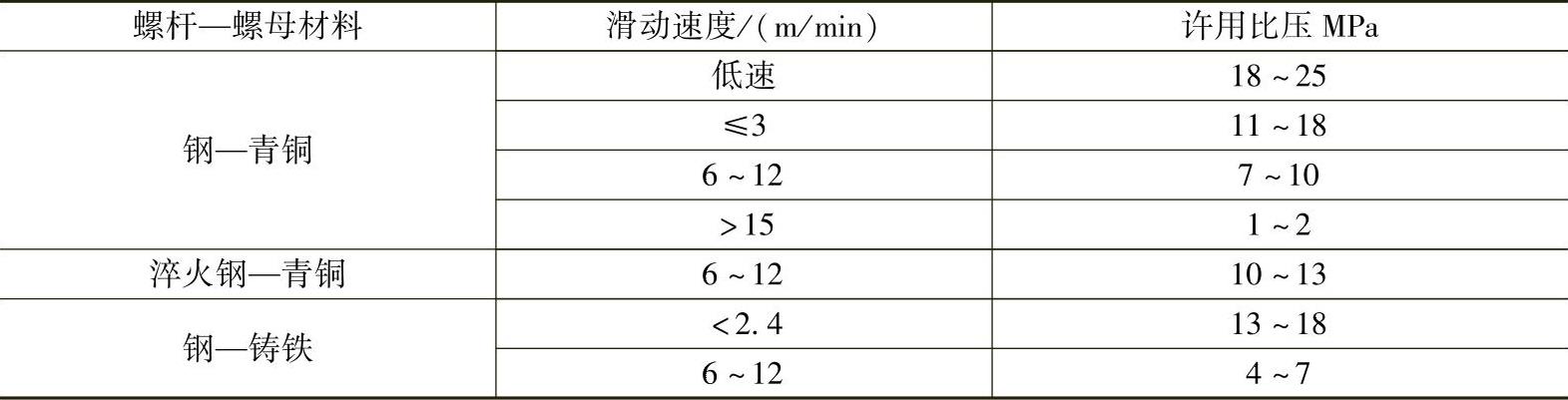

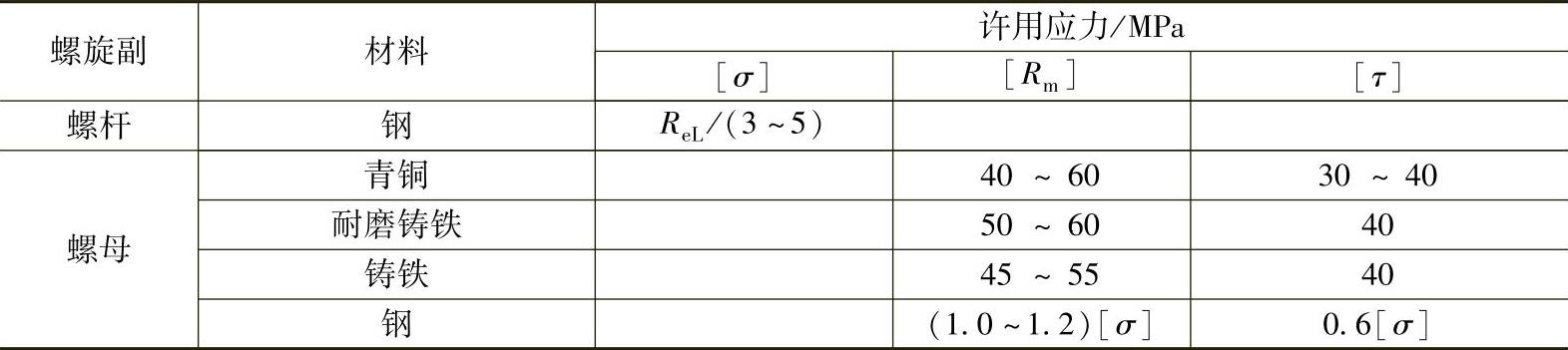

[q]——材料许用比压(MPa),见表2-2;

要想推出设计式,式(2-1)中有两个未知数d2及H,必须消掉一个未知数,因此,引入一个螺母厚度系数ϕ,令ϕ=H/d2,代入式(2-1)得出螺纹中径d2的设计式:

设计出的d2必须查手册取标准值。

螺母厚度系数ϕ的取法与螺母的结构有关。对于整体式螺母,磨损后间隙无法调整,系数ϕ宜取小值,为1.2~2.5;对于剖分式螺母,磨损后间隙可调整,则取2.5~3.5;传动精度高、要求寿命较长时,允许取4。

表2-2 滑动螺旋副的许用比压[q]

注:表中数值适用于ϕ=2.5~4的情况。当ϕ<2.5时,可提高20%;如为剖分式螺母时,应降低15%~20%。

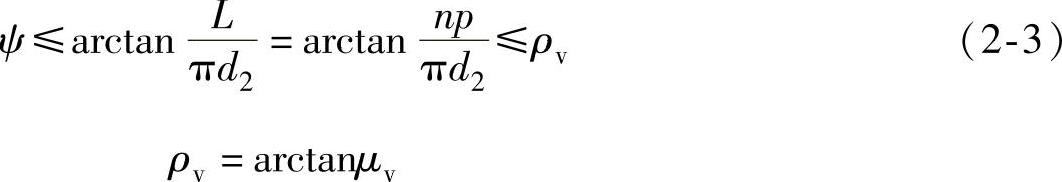

2.自锁性验算

对有自锁性要求的螺旋副如起重螺旋要进行自锁性验算。自锁条件为

式中 μv——当量摩擦因数,见表2-3。

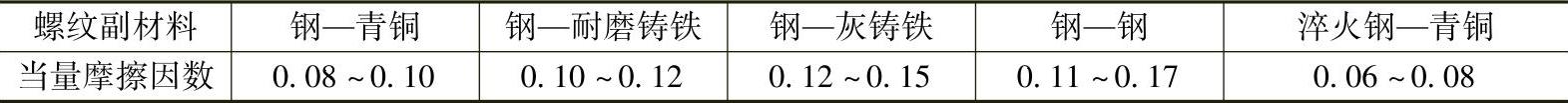

表2-3 螺纹副的当量摩擦因数(定期润滑)

注:大值用于起动时。

3.螺杆的强度计算

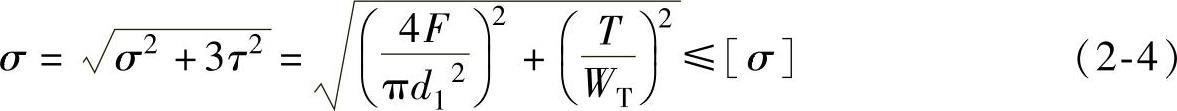

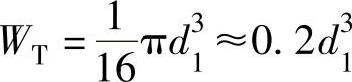

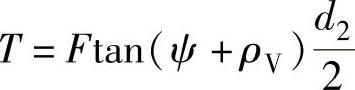

螺杆工作时同时受轴向压力(或拉力)F与扭转力矩T的作用,截面受拉(压)应力与剪应力的复合作用,根据第四强度理论得

式中 d1——螺纹根径(mm);

WT——抗扭截面模量(mm3),圆形截面 ;(https://www.xing528.com)

;(https://www.xing528.com)

T——螺纹扭转力矩(N·mm), ;

;

[σ]——螺杆材料许用应力(MPa),见表2-4。

表2-4 螺母和螺杆材料的许用应力

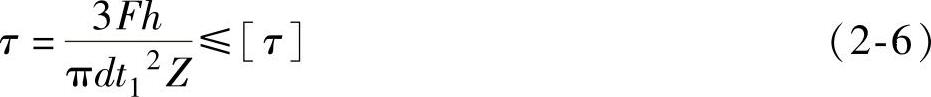

4.螺母螺纹牙强度计算

一般螺母材料强度低于螺杆,因此螺纹牙剪断和弯断均发生在螺母上。将螺母一圈螺纹沿螺纹大径处展开,则螺母螺纹牙的受力相当于悬臂梁的受力,因此得出螺母螺纹牙根部危险剖面的弯曲强度条件为

抗剪强度条件为

式中 d——螺母的外径(mm);

t1——螺纹牙底宽(mm),梯形螺纹t1=0.65p,矩形螺纹t1=0.5p,锯齿形螺纹t1=0.75p;

[σb]、[τ]——许用弯曲应力和许用剪应力(MPa),见表2-4。

如果螺母与螺杆材料相同,则其许用弯曲应力和许用剪应力应当相差不多,因为螺杆根径d1小于螺母的外径d,故应验算螺杆,但是,此时公式中的d应改为d1,其余相同。

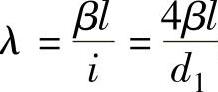

5.稳定性计算

当螺杆较细长且受较大轴向压力时,可能会侧向弯曲而丧失稳定性,因此螺杆所承受的轴向压力应小于其临界载荷。螺杆受压时的稳定性验算式为

式中 SSC——螺杆稳定性的计算安全系数;

SS——螺杆稳定性计算的许用安全系数,对于传导螺旋SS=2.5~4.0,对于传力螺旋SS=3.5~5.0,对于精密螺旋或水平螺杆SS>4。

Fcr——蜗杆的临界载荷,详细计算应根据柔度 进行,一般情况

进行,一般情况

粗略计算时可按如下欧拉公式:

式中 E——螺杆材料的弹性模量(MPa),对于钢E=2.06×105MPa;

I——螺杆危险截面惯性矩(mm4),I=πd41/64;

β——螺杆的长度系数,与螺杆端部支承方式有关:一般螺旋起重器当螺杆的长度与直径之比大于10时可按一端固定、一端自由考虑,取β=2;当螺杆的长度与直径之比小于10时可按一端固定、一端铰支考虑,取β=0.7;

l——螺杆工作长度(mm),

i——螺杆危险截面惯性半径(mm), 。

。

当柔度λ≤40时,可不必进行稳定性验算。

因滑动螺旋传动的效率低,粗略计算时也可不必计算传动效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。