1.摩擦模型辨识补偿研究

摩擦干扰及不平衡力矩干扰作为影响稳瞄系统稳定精度与控制性能最大的两个因素,其模型与补偿一直是相关各领域研究的重点。对于装甲车辆稳瞄系统,行进过程中将会受到由路面不平整带来的强烈扰动,主要包括车体振动带来的不规则加速度冲击和高频振荡及噪声信号的影响。

稳瞄系统由于受到车体振动的干扰,想要保证视轴的稳定,就需要不停地根据惯性器件的反馈信号调整瞄准镜,这使得伺服电动机的工作状态经常停留在零速方向切换与低速范围内,加剧了摩擦力矩对系统稳定性能的影响,出现了诸如低速抖动爬行、速度过零尖峰、速度跟踪误差加大与稳态静差加剧等不良状态。同时,由于受到车体振动带来的不规则加速度冲击,瞄准镜会受到相应方向的惯性加速度冲击,从而加大系统的不平衡力矩,带来系统动态性能的不稳定,严重时甚至会出现瞄准镜稳定不住的现象。因此,为了使系统性能提高,有必要对非线性摩擦力矩与不平衡力矩进行补偿研究。

不基于模型的摩擦补偿实质是将摩擦干扰力矩看作整体外扰的一部分,利用控制策略与控制器进行补偿。针对装甲车辆水平向炮控伺服系统中存在的摩擦不确定因素及未建模动态,利用扩张状态观测器与PID 控制相结合的复合控制进行补偿研究,获得了较好的仿真结果。针对全电式炮控系统的低速性能,设计了基于李雅普诺夫定理的模型参考自适应控制,实现对系统摩擦补偿控制,仿真实验表明,可以有效改善低速“爬行”现象。不基于摩擦模型的摩擦补偿工程实现起来比较简单方便,但是并不能对摩擦扰动的作用方式有实质性的研究。为了对摩擦干扰的作用方式有清晰的了解,摩擦力矩干扰的补偿方法一般采用基于模型的补偿方法。应用范围比较广的是基于Stribeck 摩擦模型的补偿研究。提出利用匀速序列下摩擦干扰力矩测量获得的Stribeck 模型,开展静态摩擦参数辨识,并应用到数控机床直流伺服系统的摩擦补偿问题上。实验结果表明,补偿可以消除由于静摩擦存在而出现的平顶现象,提高了系统的跟踪效果。通过将Stribeck 曲线作为伺服系统的摩擦模型,提出用干扰观测器来实时补偿摩擦力对伺服系统低速运行的影响,仿真实验表明了控制策略的有效性。提出了模糊整定Stribeck 摩擦模型状态参数的等效控制电压超前补偿,在静态下,通过开环方式测量摩擦力矩对应的电压值,对其进行补偿,实验结果表明,系统响应有良好的跟踪精度。基于Stribeck 摩擦模型设计了摩擦力矩测量与补偿方案,通过霍尔传感器获得驱动电流,获得电动机总的驱动力矩,进而获得转台的干扰力矩,实验结果表明了测量方法的有效性。可以看出,利用在线模型实时补偿的研究一般仍停留在仿真阶段,工程实践更多的是利用前馈补偿。同时,在Stribeck 摩擦力矩曲线的获取上,一般采用恒速序列下测量计算摩擦力矩值的方法获得,但本书由于电动机力矩系数未经实验验证,因此可靠性不强,不能使用上述方法获取Stribeck 曲线。因此,针对本书实际情况,提出采用驱动电流等效电压代替摩擦力矩值绘制Stribeck曲线的方法,直接利用电压值进行补偿,从而获取同样的摩擦干扰补偿效果。

不平衡力矩补偿研究的重点在于静态不平衡力矩的测量研究。前面分析过,静态不平衡力矩的测量主要分为三种:基于传感器的力学测量;基于中间量的电学测量和基于在线观测估计的测量。其中,基于传感器的力学测量因其对传感器及测量方案的依赖性而受到应用限制,基于中间量的电学测量会引入不必要的测量误差,基于在线观测估计的测量目前只停留在仿真实验阶段。针对此情况,提出了适合本书研究的基于等效驱动电压补偿的测量补偿方案。由于其直接采用中间量进行补偿,免去了计算和换算所带来的中间误差,同时,实验可靠方便。

(1)摩擦模型比较与选择

建立准确的摩擦模型,对于了解摩擦特性进而进行摩擦补偿有着重要的意义。几十年来,国内外人员经过研究,提出了很多种摩擦模型,主要分为静态模型和动态模型。目前已经有一些文献对摩擦模型进行了描述。下面对一些控制领域经典的常用摩擦模型进行介绍。

1)静摩擦模型

库仑摩擦模型:作为最简单的摩擦模型,它是一种理想的模型。摩擦力矩不随相对速度的变化而变化,并且没有描述零速度时刻的摩擦力矩。该摩擦模型的数学表达式如下:

![]()

式中,Tf(v)为摩擦力矩;Tc 为摩擦力矩值;v 为两个接触面相对速度。

库仑+黏滞摩擦模型:在库仑模型的基础上,考虑了润滑液体的黏性对摩擦力的影响。该摩擦模型的数学表达式如下:

![]()

式中,Tc 为库仑摩擦力;β 为黏滞摩擦系数。

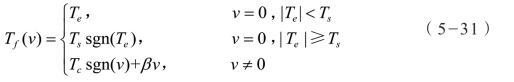

静摩擦+库仑+黏滞摩擦模型:在上述摩擦模型的基础上,考虑了速度为零时刻的摩擦,即静摩擦。当两个物体有相互运动的趋势但没有相对运动时,产生的摩擦力称为静摩擦力;当外力大于静摩擦力时,物体开始从静止状态转入运动状态。该摩擦模型的数学表达式如下:

式中,Te 为外加力矩;Ts 为最大静摩擦力矩;Tc 为库仑摩擦力;β 为黏滞摩擦系数。

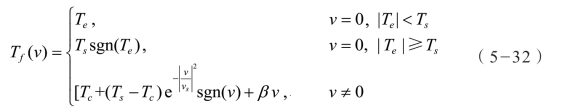

Stribeck 摩擦模型:在上述摩擦模型的基础上提出了一个思想,即摩擦力矩从最大静摩擦力到库仑摩擦的过程是连续的,而不是像上述模型那样的分段函数。该摩擦模型的数学表达式如下:

式中,vs 为临界Stribeck 速度,它决定了摩擦曲线的形状。

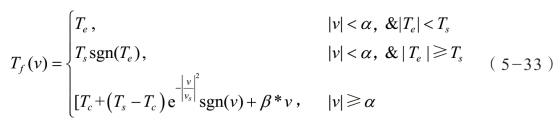

Karnopp 摩擦模型:在上述模型的基础上定义了一个零速率区间,任何速率在这个区间都认为是零速率,解决了上述模型零速率不好检测的问题。该摩擦模型的数学表达式如下:

式中,α 为零速率区间的边界速率。

2)动态摩擦模型

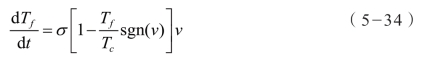

Dahl 摩擦模型:在静态摩擦的基础上,利用微分方程的形式对预滑动摩擦进行描述。模型采用了切向柔顺性将预滑位移引入模型中,描述了静摩擦下接触峰的弹簧行为,且开创性地引入了平均变形的概念。该摩擦模型的数学表达式如下:

式中,σ 为刚度系数。该摩擦模型可以反映记忆特性,但无法描述静摩擦力及Stribeck 特性。

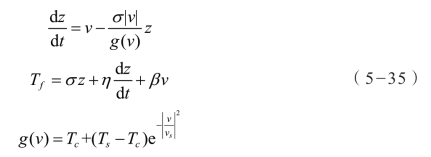

LuGre 摩擦模型:是上述摩擦模型的扩展,利用一阶微分方程可以描述预滑动位移、增加的静摩擦力和摩擦记忆等动态摩擦现象及Stribeck 静态特性,是当前比较完善的摩擦模型。该摩擦模型的数学表达式如下:

式中,z 为平均变形状态变量;σ 为刚度系数;η 为微观阻尼系数;β 为黏性摩擦系数;g(v) 为描述Stribeck 效应的函数。

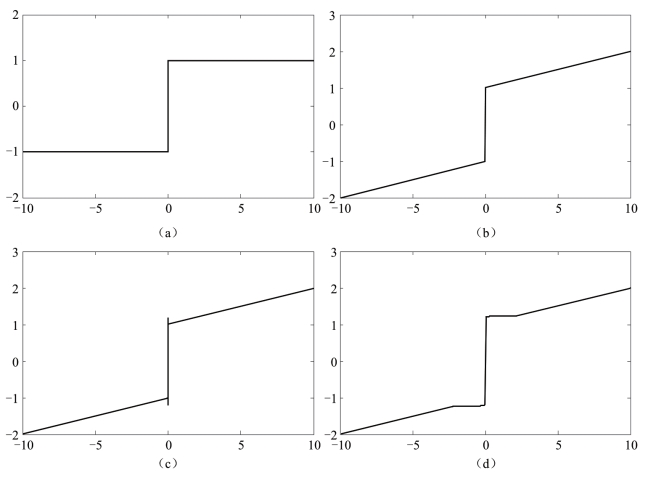

此外,还有一些其他的动态模型,比如Leuven 摩擦模型、七参数摩擦模型、Maxwell-Slip 摩擦模型等。图5-58以图形的形式表示了几种具有代表性的静态摩擦模型的特性。

图5-58 静态摩擦模型代表特性表示

(a)库仑摩擦模型;(b)库仑+黏滞摩擦模型;(c)静摩擦+库仑+黏滞摩擦模型;(d)Stribeck 摩擦模型

选择合适的摩擦力矩模型对摩擦补偿尤为重要。目前能够比较好地反映摩擦过程且应用比较广泛的摩擦模型有Stribeck 模型与LuGre 模型。前者属于静态模型,后者属于动态模型。

LuGre 模型由于参数较多,模型复杂,算法处理时间增加,从而导致应用滞后。若参数辨识不准,非但不能正确反映摩擦动态特性,还将影响整个模型的精确性。而实际应用中,基于Stribeck 曲线特征的静态模型应用比较广泛,且静态模型能够对整个摩擦特性做到 90%的近似。所以,采用该模型作为摩擦力矩模型。

3)摩擦模型分析简化

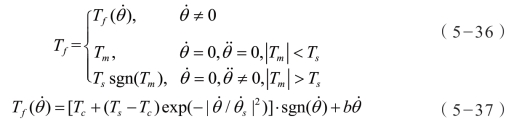

Stribeck 摩擦模型定义两个物体之间的摩擦力矩为相对速度的函数。这种对应关系通常被称作Stribeck 曲线。数学表达式如下:

式中,Ts、Tc 分别代表最大静摩擦力矩和滑动摩擦力矩;Tm 代表电动机输出力矩;Tf 代表系统中的摩擦力矩; 、

、 、

、 分别代表速度、加速度和Stribeck速度;b 代表黏滞摩擦系数;sgn 是符号函数。根据正反转对称原则,待辨识参数有4 个:Ts、Tc、

分别代表速度、加速度和Stribeck速度;b 代表黏滞摩擦系数;sgn 是符号函数。根据正反转对称原则,待辨识参数有4 个:Ts、Tc、 、b。

、b。

由于Stribeck 曲线具有非线性,在控制系统中计算量比较大,且不容易调整。同时,待辨识参数中偏导数取值不同,对函数值的影响不同,造成了一些参数很难直接准确辨识。因此,有必要对Stribeck 模型进行简化改进。目前改进方法一般有泰勒展开简化和分段线性函数简化。针对本系统速度值变化范围比较小及追求程序运算快速性的特点,采用分段函数曲线来简化逼近Stribeck 曲线。

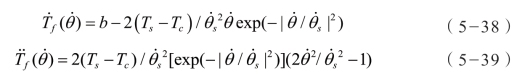

对式(5-37)求一阶和二阶导数,得到式(5-38)与式(5-39),可以确定Stribeck 曲线的走向。因为曲线关于原点对称,所以只考虑速度为正的情况。

令![]() ,得到

,得到![]() ,且

,且![]() 为单调递增函数。因此,当

为单调递增函数。因此,当 时,

时,![]() 单调递减;当

单调递减;当![]() 时,

时,![]() 单调递增。对于一阶导数

单调递增。对于一阶导数![]() ,初值为b,大于零,之后单调减到

,初值为b,大于零,之后单调减到![]() ,且值小于零,之后单调增。因此,Stribeck 曲线为先增后减之后再增的情况。

,且值小于零,之后单调增。因此,Stribeck 曲线为先增后减之后再增的情况。

考虑到![]() 时,

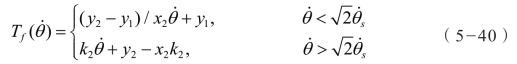

时,![]() ,Stribeck 曲线值到达最小值附近,曲线简化效果比较好。因此,选取点(0,y1)、(x2,y2)之间的线段为第一条线段,第二段直线以(x2,y2)为起点,k2 为斜率,因此,简化的分段线性函数表达式(速度为正为例)为:

,Stribeck 曲线值到达最小值附近,曲线简化效果比较好。因此,选取点(0,y1)、(x2,y2)之间的线段为第一条线段,第二段直线以(x2,y2)为起点,k2 为斜率,因此,简化的分段线性函数表达式(速度为正为例)为:

经过转换可知,待辨识参数为y1、y2、x2、k2,与原待辨识参数相比,它们对函数图形的影响比较大,因此辨识相对而言较为容易,简化表达式确实可行。

(2)摩擦模型参数辨识

目前针对一般摩擦模型的辨识方法有两种:采集速度-摩擦力矩值进行离线辨识和直接在线辨识。

离线辨识是通过调节,按照一定的间距,使系统处于不同的匀速运行状态,之后采集不同匀速状态下的驱动力矩值,形成一个数集。由于对于系统而言,摩擦力矩为主要的干扰力矩,且

因为是匀速状态,加速度为零,因此此时驱动力矩等于摩擦力矩。采集得到的驱动力矩数集便是不同速度下对应的摩擦力矩值。之后以离线辨识的方法辨识得到摩擦模型的摩擦参数模型。

在线辨识是利用已有的摩擦模型对系统进行前馈补偿,使系统受到摩擦的影响减少。利用群优化算法(以遗传算法为例),根据系统偏差值设计适应度函数,从而迭代、优化、辨识,得到系统的摩擦参数模型。

针对本实验所用的稳瞄系统摩擦模型参数辨识,离线辨识方法需要采集驱动力矩的大小。驱动力矩的大小等于电枢电流与电动机力矩系数的乘积。而本实验系统伺服系统的电动机参数为厂家直接提供,并没有经过实验与验证,出于实验结果的可靠性考虑,离线辨识不是很好。在线辨识如果想要得到比较好的辨识结果,需要首先辨识得到系统与负载的转动惯量,在利用观测器或其他方法对转动惯量的辨识过程中,还会使用到电动机力矩系数,而该系数由厂家提供,没有经过实验验证,同样存在结果可靠性不强的问题。

由于考虑到算法计算时间与实时性等问题,因此对离线辨识方法加以改进。直接以驱动电流值(速度环控制量或电流环输出量)代替驱动力矩(匀速状态下等于摩擦力矩)进行参数辨识,得到的结果是相应的摩擦力矩下的应该补偿值。

实验方案通过经验确定速度环低速工作区间为-4~4 V(电压值),按照低速区取值较密、相对高速区取值较疏的原则,将速度区间分为40 个采样点,做多次重复实验,以克服偶然因素对实验结果的影响,并起到滤波的数据预处理效果,得到速度-驱动电流数据组。之后,以遗传算法为群优化算法对已经简化的摩擦模型进行参数辨识,得到有效的模型结果。

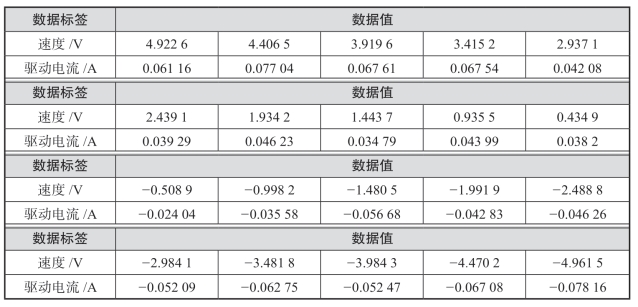

利用控制系统与实验平台采样,获取系统匀速状态下的速度-驱动电流数据。为了保证系统的平稳运行与匀速状态数据的获取,实验数据是在电流环与速度环双闭环的条件下采集的。为了尽可能提高数据采集的精度,在充分考虑了控制系统的运行反映速度和电流环的响应带宽后,选择1 ms 为数据采样周期。同时,考虑稳瞄平台的机械结构与工作方式,以方波信号来同时采集速度正反方向对应的驱动电流值。实验时,利用DSP 系统实现数据采样八点求取平均值滤波获取实验数据。利用Matlab 软件挑选匀速且毛刺较少的有用数据进行平均,多次实验,从而消除偶然因素的影响,同时,将不平衡力矩的值减去,获得正反对称的速度和驱动电流的值,最后获取系统对应速度的驱动电流值。表5-4为去除不平衡力矩因素影响后部分实验数据的列举,图5-59为去除不平衡力矩因素影响后所有平均实验数据组成的速度-驱动电流关系图。

表5-4 部分实验数据列举

图5-59 速度-驱动电流关系图

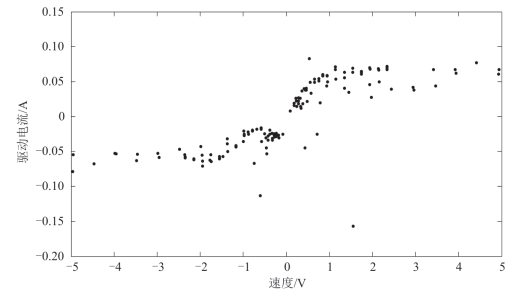

从图中可以看出,实验数据除了少数几个外,基本符合Stribeck 摩擦模型,证明了实验数据的有效性。

(3)基于遗传算法的模型参数辨识

以式(5-41)摩擦简化模型为待辨识模型,图5-59记录的实验数据为输入/输出数据,基于遗传算法对摩擦模型进行参数辨识。

以十进制进行编码,5 位基因表示一个参数,一个染色体包含20 位基因。种群大小设置为100,以所有点误差绝对值的和作为适应度函数,即

![]()

为了使计算简单,节约算法运行时间,对遗传算子进行改进。遗传算子中,采用最优复制与适应度值复制相结合的选择算子,即对上一代群体按适应度值从小到大排名后,最优个体一定会保留作为下一代群体的一个个体,其余个体按照适应度值进行概率保留,并用轮盘赌法选择个体形成交配池;交换算子采用随机位整体交换,即对于两条染色体,产生一个随机数,此随机数之后的基因全部交换形成两条新的染色体作为下一代群体的两个个体;变异算子采用变异位数和变异概率自适应变化的变异算子,即对于一个染色体,变异的位数和变异的概率采用函数确定。之后按照遗传算法的算法步骤进行软件编写。

步骤1:设置代数计数为t=1,通过随机函数产生初始种群Po。

步骤2:设置群体计算数为N=1,提取染色体,还原参数值,通过适应度函数计算个体适应值。N=N+1。

步骤3:判断是否将所有个体计算完毕,若是,进入步骤4,否则,回到步骤2。

步骤4:将计算所得的每个个体适应度值与对应个体染色体按照从小到大进行排序。

步骤5:将适应度最小的个体染色体选择进入新一代种群P(t),同时,按照概率Pv 进行选择操作,产生染色体进入新一代种群P(t)。

步骤6:按照轮盘赌法,以每个个体适应度值除以总的适应度值为个体选择概率,补齐剩余所有的个体,形成新一代种群交配池。

步骤7:分别以概率Pc、Pm 对交配池中的染色体进行交叉操作与变异操作,产生剩余的个体,形成新一代种群P(t)。

步骤8:判断是否达到最大进化代数T,若是,算法终止,否则,t+1→t,转步骤2。

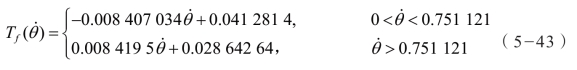

为了节省时间,用数据拟合的方法确认各个参数的范围大小,同时,按照上述步骤在Matlab 环境下编写算法,迭代200 代后,参数辨识结果为(0.041 281 4,0.034 966 7,0.751 121,0.008 419 5),获得的数学摩擦模型为(以第一区间为例):

数据拟合程度与辨识效果如图5-60所示。从图中可以看出,摩擦模型的辨识效果是比较好的,能够很好地贴合实验数据,拟合程度较好。(https://www.xing528.com)

图5-60 摩擦简化模型辨识效果图

(4)基于摩擦模型的摩擦力矩补偿研究

基于模型的摩擦补偿实质是前馈控制,根据某种模型与相应参数计算实时摩擦干扰力矩,利用补偿量平衡摩擦干扰力矩。基于模型的摩擦补偿按照摩擦模型,可以分为基于固定模型的补偿和自适应摩擦补偿。本实验基于模型可靠性与系统实时响应性考虑,采用基于固定摩擦模型的补偿。

利用已有的辨识模型建立仿真系统,如图5-61所示。对速度环控制量即电流环输入进行补偿,实验效果如图5-62所示。从图中可以看出,经过摩擦补偿,过零尖峰现象被大幅减弱,同时,速度跟踪曲线的静态偏差减小,可以达到曲线的最高点。摩擦补偿的效果得到了很好的体现。

图5-61 摩擦补偿速度跟踪仿真效果图

图5-62 摩擦补偿速度跟踪Simulink 仿真系统示意图

针对稳定控制平台电动机数据可靠性不是很强的实际情况,分析了目前存在的摩擦模型的优缺点,针对本实验系统选择了摩擦模型并进行了合理的简化。然后以遗传算法与数据拟合方法进行了离线参数辨识,获得了具体的摩擦模型。之后提出了基于摩擦模型的驱动电流补偿方案,从而巧妙地绕开了电动机力矩系数这一不确定参数。实验证明,消除了过零尖峰,减少了稳态静差,验证了摩擦补偿的有效性。

2.基于扩张状态观测器的积分滑模控制

采用积分滑模控制策略式,在已知系统总扰动的上界的情况下,可以取得较好的控制效果。然而,瞄准线稳定系统受到的扰动因素众多,影响机理复杂,很难明确给出系统内外总扰动的变化范围。若是根据扰动大小的最坏情况来设计控制器,则需要很大的切换增益才能消除其影响,这样很容易造成系统在切换面上的高频抖振。扩张状态观测器(ESO)是一种性能良好的观测器,能够根据控制对象的输入/输出数据,估计系统的状态信息和作用于控制对象扰动总和的实时控制量,并把该控制量补偿到控制系统中,实现对系统扰动的有效抑制。这样,在不牺牲滑模控制器抗干扰性能的前提下,很大程度上减小了切换增益的取值,使得系统的抖振情况大幅削弱。

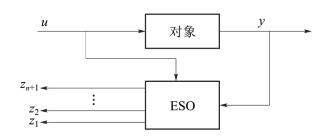

(1)扩张状态观测器的基本原理

扩张状态观测器最初是由中国科学院的韩京清研究员提出来的,是一种新颖的状态观测器。借用状态观测器的思想,它把能够影响系统被控输出的扰动作用扩张成新的状态变量,然后对其进行观测补偿,同时复现系统当中的状态变量。ESO 不依赖于生成扰动的具体数学模型,也不需要直接去测量其作用,只需知道被控对象的输入与输出信息,就能对扰动进行实时估计,针对不确定、非线性系统具有较好的观测效果。

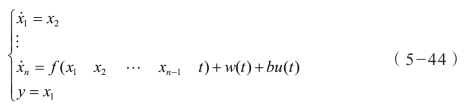

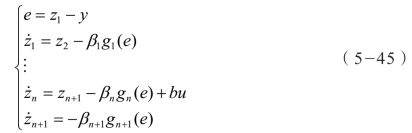

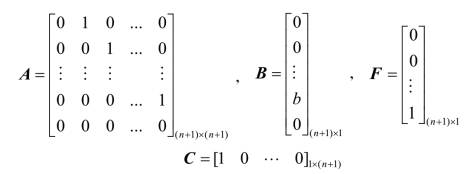

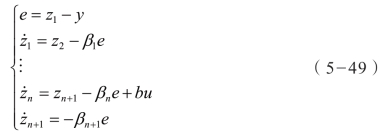

对于形如:

式中,f(x1 x2…xn-1t)是由状态变量构成的未知函数;w(t)是系统的未知扰动;u(t)是控制量;b 是控制量增益。若将 a(t)=f(x1 x2… xn-1 t)+w(t)看作系统被扩张的n+1个状态变量,有 xn+1=a(t),并记  =φ(t),则对于系统(5-44),其n+1 阶扩张状态观测器的一般形式为:

=φ(t),则对于系统(5-44),其n+1 阶扩张状态观测器的一般形式为:

式中,zi为状态观测量;βi 为误差校正增益;gi(e) 为控制函数,i=1,2,…,n+1。观测跟踪系统的各个状态及被扩张的状态:z1→x1,…,zn→xn,zn+1→xn+1,其结构如图5-63所示。

图5-63 扩张状态观测器(ESO)结构图

对于一个有界的扰动 a(t),只要对增益系数和控制函数进行适当的设计,ESO 就能对系统的状态变量进行准确估计,即可获得系统扰动 a(t) 的观测估计值zn+1,进而对系统进行线性化补偿。补偿以后的对象可表示成如下形式:

![]()

式中,ε 为 a(t) 的观测误差;V(t) 为虚拟输入。则 V(t) 与系统实际控制率 u(t)间满足以下关系:

(2)线性扩张状态观测器设计

根据控制函数形式的不同,ESO 可分为线性扩张状态观测器LESO 和非线性扩张状态观测器NESO。作为ESO 的最初形式,NESO 通常具有更高的观测精度,但由于调试参数多且结构复杂,在实践中较难应用。为了方便ESO 的设计,有学者提出了以线性函数代替NESO 中的非线性控制函数,将带宽作为观测器性能的唯一调节参数,这样便形成了LESO。国内外学者大量的应用研究表明,这种LESO 依然对非线性对象有很好的观测效果。

对于系统(5-47),取

则该系统的状态方程等价于:

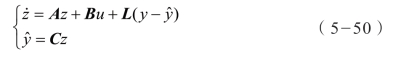

取线性控制函数gi(e)=e,i=1,2,…,n+1,则系统(5-48)的LESO 方程为:

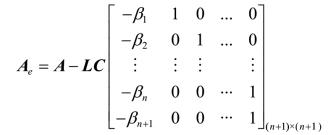

式中,各变量的定义与式(5-45)的相同。令 L=[β1 β2… βn βn+1]T,代入系数矩阵A、B、C 后,式(5-49)可简化为:

结合式(5-48)和式(5-50),系统的控制误差可表示为:

![]()

式中,

ei=zi-xi,i=1,2,…,n+1

显然,如果Ae 的特征多项式:

![]()

则LESO 的输入有界且输出稳定。利用扩张状态观测器带宽参数化方法,假设ω0 为LESO 带宽,特征多项式(5-53)可表示为ω0 的形式,即

![]()

ω0作为LESO 中唯一需要整定的参数,与观测器的性能有着重要关系。通常情况下,ω0越大,观测精度越高,但同时也会增加观测器对噪声的敏感性。因此,在确定整定 ω0时,应综合考虑观测精度和抑制噪声能力两方面因素,逐步增大 ω0值,直至LESO 的观测精度和噪声水平均满足系统要求为止。

(3)基于扩张状态观测器的积分滑模控制器设计

设计系统的三阶扩张状态观测器LESO 为:

则根据LESO 参数化带宽方法,将LESO 式(5-52)的特征多项式表示为 ω0的形式,为:

λ(s)=s3+β1s2+β2s2+β3=(s+ω0)3

一般情况下,观测器带宽 ω0=3ωc~5ωc,ωc 为系统带宽,则增益参数可确定为:

β1=3ω0,β2=3ω02,β3=ω03

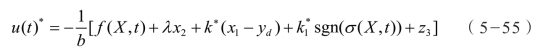

此时,引入LESO 式(5-52)进行观测补偿的积分滑模控制器可设计为:

假设:d(t) 为系统的广义扰动, 为通过ESO 对 d(t) 的估计值,假设d(t)-

为通过ESO 对 d(t) 的估计值,假设d(t)- 是有界的,且满足|d(t)-

是有界的,且满足|d(t)- |≤D*。

|≤D*。

定理5-1:若系统(5-43)满足假设,当切换增益 k1*>D*时,采用控制率式(5-53),系统渐进稳定,满足滑动模态的存在性和可达性。

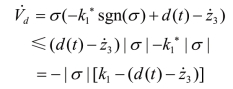

证明:参考控制率(5-49)的证明过程,选取李雅普诺夫函数为 Vd=0.5σ2,其对时间求导可得:

又根据假设,有![]() 。故当 σ(X,t) ≠ 0时,

。故当 σ(X,t) ≠ 0时, <0成立,系统渐进稳定,将在有限时间内到达滑模面并保持在上面滑动。

<0成立,系统渐进稳定,将在有限时间内到达滑模面并保持在上面滑动。

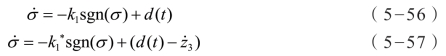

同时,比较控制率(5-49)和控制率(5-55)的滑模切换面(后者为引入ESO 后的情况):

可以看出,当ESO 选择合适的控制器参数后,能够很好地估计出总扰动d(t),此时系统总扰动变为 d(t)- ,其上界值 D*一般会比 d(t)的上界D 小得多。因此,在不牺牲系统抗扰动性能的前提下,与仅用积分滑模控制的情况相比,基于ESO 的积分滑模控制器的切换增益

,其上界值 D*一般会比 d(t)的上界D 小得多。因此,在不牺牲系统抗扰动性能的前提下,与仅用积分滑模控制的情况相比,基于ESO 的积分滑模控制器的切换增益 能够选取得更小,系统抖振情况会大大削弱。

能够选取得更小,系统抖振情况会大大削弱。

(4)滑模控制系统仿真分析

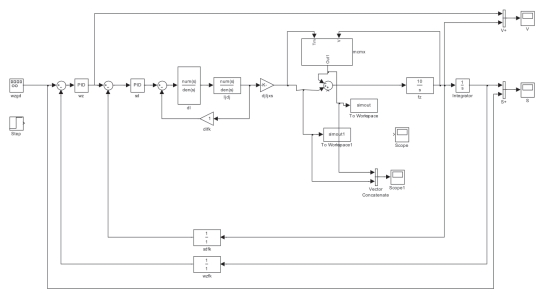

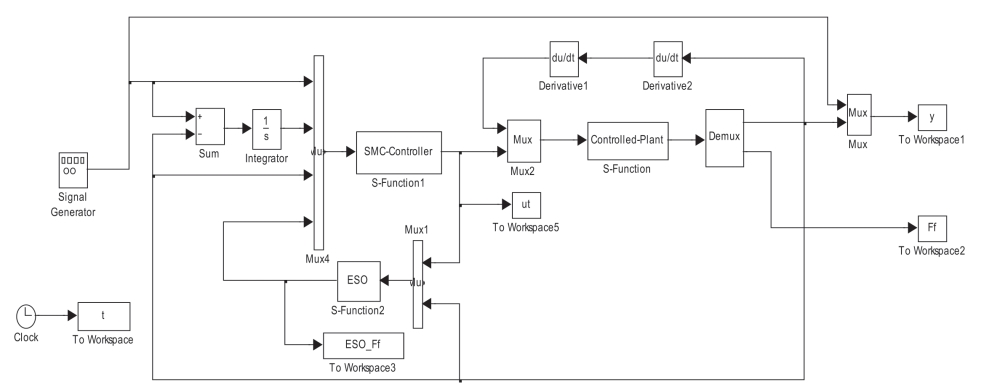

为了验证本章设计的控制算法的性能,在Matlab/Simulink 仿真环境中建立基于ESO 的稳瞄系统积分滑模仿真模型,如图5-64所示。

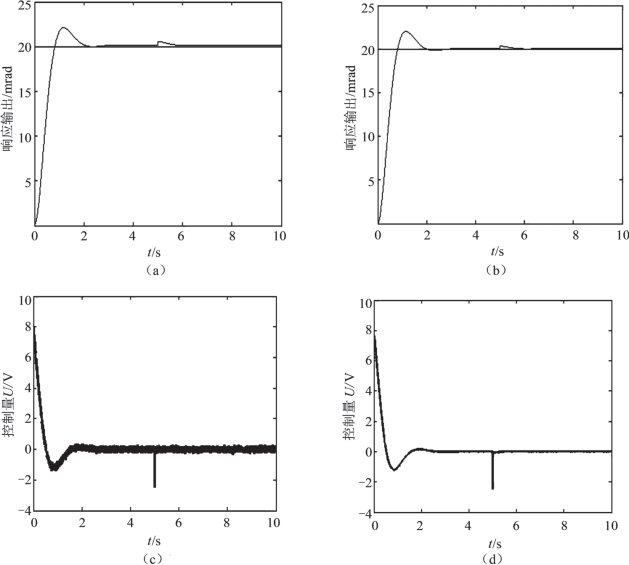

分别采用积分滑模控制(ISMC)和基于ESO 观测补偿的积分滑模控制(ESO-ISMC)对系统进行仿真。控制器的参数分别为:ISMC 控制中的k=50,λ=18,k1=8;ESO-ISMC 控制中的k 和λ 与ISMC 中的相同,k1*=0.4。选取观测器带宽为 ω0=15,可得观测器增益β=[45,675,3 475]。对应的仿真结果如图5-65所示。

分析仿真图可知,积分滑模控制器具有较好的动态响应性能,系统响应速度较快,超调量较小;滑模控制具有很强的鲁棒性,干扰力矩对系统的影响很小。然而,从图5-65(a)和图5-65(c)可以看出,由于ISMC 控制中切换增益取值较大,系统在滑模面上的高频切换,出现了比较明显的抖振现象,控制输入存在高频抖动现象,输出的稳态误差达到1.1%,无法满足系统的精度要求。而从图5-65(b)和图5-65(d)可见,采用ESO 对系统进行观测补偿后,积分滑模中存在的抖振现象得到了有效抑制,控制输入曲线比较平滑,输出稳态误差为0.5%,达到了预期的控制要求。

图5-64 基于ESO 的稳瞄系统积分滑模控制框图

图5-65 两种滑模控制方案系统仿真

(a)ISMC 响应输出;(b)ESO-ISMC 响应输出;(c)ISMC 控制输入量;(d)ESO-ISMC 控制输入量

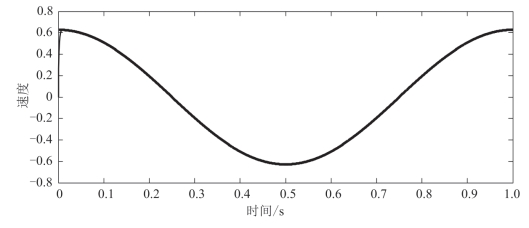

(5)A-F-PID 和ESO-ISMC 两种控制方案对比研究

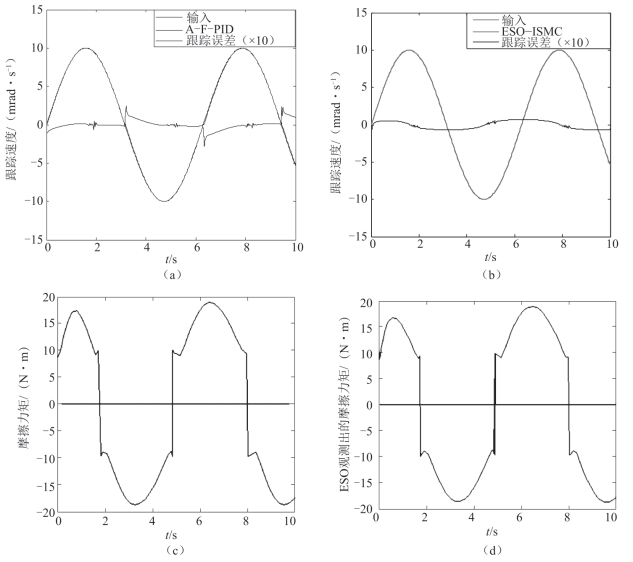

在以上章节中,针对稳瞄系统得到了两种比较理想的方案,即自适应模糊PID 控制(A-F-PID)和基于ESO 观测补偿的积分滑模控制(ESO-ISMC)。在仿真实验中,这两种方案针对阶跃响应和常值力矩干扰均取得了较好的控制效果。为了进一步检验这两种控制策略的性能,还进行了另外一组正弦跟踪仿真实验。在该实验中,取参考输入 ωd=10sin t(mrad/s)的正弦信号,并设系统运行过程中转动惯量 Jm的摄动量为10%;同时,为了检验系统对非线性干扰的抑制能力,在系统仿真模型中加入了Stribeck 摩擦力矩模型,其参数为:Ms=20 N,Mc=15 N,Mc=15 N,Kv=2.0 N·m·s/rad,α1=1.0,α=0.01 rad/s。其仿真结果如图5-66所示。

图5-66 正弦速度跟踪系统仿真

(a)A-F-PID 控制系统输出;(b)ESO-ISMC 控制系统输出;(c)摩擦力矩;(d)ESO 观测出的摩擦力矩

图5-66(a)和图5-66(b)分别为采用上述两种控制方法时,系统的正弦速度跟踪输出曲线,为了方便对其进行观察比较,图中曲线为该误差放大10 倍后的效果;图5-66(c)和图5-66(d)为摩擦力矩及ESO 的观测输出值,对比可知,该ESO 具有良好的跟踪能力,能够实现对扰动的实时跟踪估计。可以看出,由于摩擦力矩的影响,系统速度跟踪容易出现驱动死区和畸变等现象,A-F-PID 控制对摩擦力矩具有一定的抑制效果,但误差曲线中仍存在比较明显的“尖峰”现象。而分析图5-66(b)可知,ESO-ISMC 控制通过ESO 对摩擦力矩进行观测补偿,基本上消除了“尖峰”现象,最大跟踪误差从2.4%减小到1.1%,从而实现了对摩擦力矩的有效抑制。通过以上比较分析,可以得出,针对系统中存在的摩擦力矩等非线性扰动因素的影响,ESOISMC 控制比A-F-PID 控制具有更强的抗干扰能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。