某研究院采用超音速喷涂硬质合金工艺,使Cr12 不锈钢拉延模修模频率从每次500 件提高到每次7 000 件,寿命提高3~8 倍。

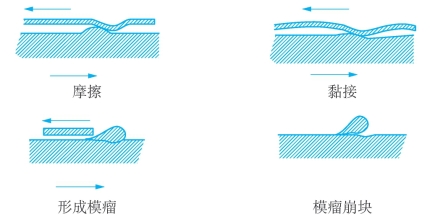

冲压拉延模具在使用过程中,制件与模具型面在高压下发生高速、高温摩擦,容易形成黏接,产生模瘤,如图5-7 所示,拉伤制件表面。模瘤崩块后造成模具损伤,如不及时修复模具型面的损伤,则会造成更为严重的黏接,使制件在拉深过程中发生严重拉伤甚至拉裂。通常,修复模具的方法是对模具型面损伤部位手工电弧补焊,然后打磨、抛光。因补焊容易产生气孔,表面硬度不高(一般在45 HRC 左右),使用效果不好,很容易在补焊部位再次发生黏接缺陷。采用氧乙炔作为热源的热喷焊技术修复后,效果良好。

图5-7 拉延模具型面模瘤缺陷

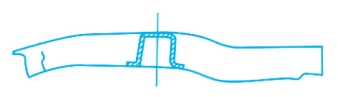

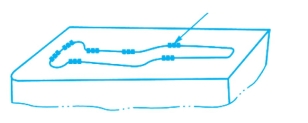

如图5-8 所示的汽车大梁,采用牌号为BP340 的高强度深拉钢板,板厚1.5 mm。汽车大梁成型过程中,发生严重拉伤直接影响了大梁的强度。修复前模具型面已有多处损伤,大小在15~80 mm 之间,集中在如图5-9 所示的凹模过渡圆角处,损伤深度为0.2~0.3 mm。采用以前补焊方法只加工2 000 件左右就要重新补焊,远远不能满足月产1 万件的生产需要。

图5-8 汽车大梁形状

图5-9 凹模过渡圆角

采用热喷焊技术修复后的大梁成型模具,在使用过程中跟踪观察,涂层致密光滑,硬度达61 HRC(耐磨),与基材黏接牢固,累计加工近10 万件后喷焊层仍然没有出现黏接损伤。具体操作过程如下:(https://www.xing528.com)

(1)喷焊前准备 包括:

①喷焊材料的选择。由于基材为7CrSiMnMoV(俗称风冷钢),故选用NiCr60A 自熔喷焊金属粉末。该牌号粉末摩擦系数低、硬度高,涂层可达60 HRC 以上,可满足成型过程中的硬度要求。

②选用OH-4 型两用喷焊枪,枪嘴为φ0.7 mm×12 孔梅花。

③工艺参数。氧气压力为490~590 kPa,乙炔压力为49—59 kPa。

(2)喷焊工艺流程 包括:

①表面处理。将模具型面油污去尽,用脱脂剂清洗模具型面,然后加热到200℃烘烤以去掉水分。

②预热。用微碳火焰将模具喷焊部位预热到250~300℃,注意枪口距工件表面保持在120 mm 左右。

③施喷。当模具型面达到预热温度后,即表面将发蓝时,先对待喷表面喷上厚0.1~0.2 mm的薄层粉末,作为保护层,以防止施喷过程中氧化;然后用中性焰继续加热,待保护层粉末开始湿润时,间断开动送粉开关,保持枪口距工件30 mm,夹角为60°,边喷、边熔,直到涂层呈现“镜面”现象。操作中注意,不能使涂层产生溢流出现波浪状,更不能把涂层吹开露出基材面。

④冷却。放置在空气中缓冷。

⑤喷层的加工。首先用角向砂轮对喷层进行粗磨;待喷层接近模具型面时,换用金刚砂轮精磨;打磨时,注意采用45°交叉作业法;对喷层进行抛光。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。