1. 压铸模结构组成

压力铸造是在高压作用下,将液态或半液态金属以极高的速度充填入金属铸型(压铸模)型腔,并在压力作用下凝固而获得铸件的金属成型方法。可将熔化的金属直接压铸成各种结构形状复杂(镶衬组合零件)、尺寸精确、组织致密、表面光洁的零件,是生产效率很高的生产方法。此过程需要压铸设备、压铸模、压铸工艺三大要素,其中压铸模最为关键。根据压铸金属的不同,压铸模主要有锌合金压铸模具、铝合金压铸模具、铜合金压铸模具、黑色金属压铸模具。

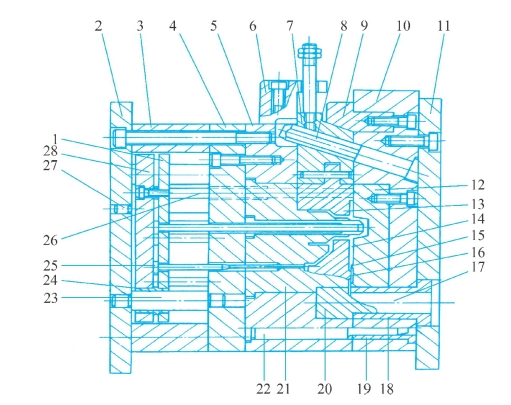

压铸模主要由定模和动模两大部分组成。定模与压铸机的压射机构连接,并固定在定模安装板上;浇注系统与压室相通,压铸型腔一般设计在此部分。动模则安装在压铸机的动模安装板上,并随动模安装板移动而与定模合模或开模,顶出机构一般设计在此部分,如图4-1 所示。

图4-1 压铸模结构组成

1—推杆固定板;2—动模座板;3—垫块;4—支承板;5—动模套板;6—滑块支架;7—滑块;8—斜销;9—楔紧块;10—定模套板;11—定模座板;12—定模镶块;13—活动型芯;14—型腔;15—内浇口;16—横浇道;17—直浇道;18—浇口套;19—导套;20—导流块;21—动模镶块;22—导柱;23—推板导柱;24—推板导套;25—推杆;26—复位杆;27—限位钉;28—推板

根据各部分所起的作用不同,压铸模分为成型工作零件、浇注系统、模架、抽芯机构、加热与冷却系统、溢流与排气系统及其他紧固零件等七大部分。

(1)成型工作零件 定模镶块和动模镶块合拢后,构成型腔的零件称为成型工作零件,包括固定的和活动的镶块和型芯。根据模具结构不同,有时这部分零件又可以同时成为构成浇注系统和溢流与排气系统的零件,如局部的横浇道、内浇口、溢流槽和排气槽等。

(2)浇注系统 连接压室与模具型腔,引导金属液按一定方向进入型腔的通道,由直浇道、横浇道和内浇口等组成,其设计好坏直接影响金属液进入型腔的压力和速度。

(3)模架 模架包括支承与固定零件、导向零件、推出与复位机构3 部分。其中,支承与固定零件包括各种套板、座扳、支承板和垫块等构架零件,其作用是将模具各部分按一定的规律和位置加以组合和固定,并使模具能够安装到压铸机上;导向零件引导动模和定模正确合模或开模,包括导柱、导套等;推出与复位机构是将压铸件从压铸模上脱出的机构,包括推出、复位零件。还有这个机构自身的导向和定位零件,包括推杆、推板、推杆固定板、推板导柱、推板导套等。重要部位和易损部分(如浇道、浇口处)的推杆,材料选用应与成型部分零件相同。

(4)抽芯机构 抽动与开合模方向运动不一致的活动型芯的机构,合模时完成插芯动作,在压铸件推出前完成抽芯动作,包括斜销、滑块、滑块支架、楔紧块等。

(5)加热与冷却系统 主要用来平稳模具温度,这部分零件不是每套模具必须有的,基本是标准件,包括加热棒、加热圈、冷却水道等。

(6)溢流与排气系统 排除压室、浇道和型腔中的气体的通道,一般包括排气槽和溢流槽,溢流槽同时也可以储存冷金属和余料余烬。排气槽和溢流槽一般开设在成型工作零件上,有时在难以排气的深腔部位设置通气塞,借以改善该处的排气条件。(https://www.xing528.com)

(7)其他 模具内还有如紧固用的螺栓、销钉以及定位用的定位件等,此部分零件基本是标准件。

2. 压铸模工作条件和性能要求

压铸模具是在高压(30~150 MPa)下,将400~1 600℃的熔融金属压铸成型。成型过程中,模具周期性地经加热和冷却,且受到高速喷入的灼热金属冲刷和腐蚀。因此,模具用钢要求有较高的热疲劳抗力、导热性,以及良好的耐磨性、耐蚀性、热强性和抗氧化性等。

3. 压铸模材料的选用

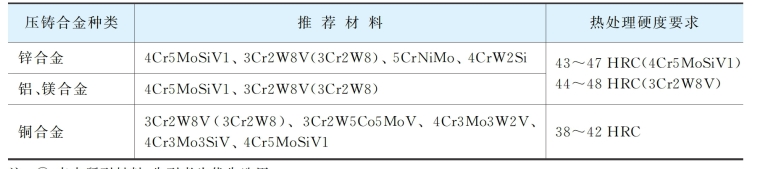

(1)成型工作零件材料的选用 压铸模具成型工作零件的选材,主要依据浇注金属的温度以及浇注金属的种类而定。温度越高,压铸模的破坏及磨损也越严重,具体见表4-3。

表4-3 压铸模成型工作零件材料选用

注:①表中所列材料,先列者为优先选用。

②压铸锌、镁、铝合金的成型零件经淬火后,成型面可进行软氮化或氮化处理,氮化层深度为0.08~0.15 mm,硬度不低于600 H V。

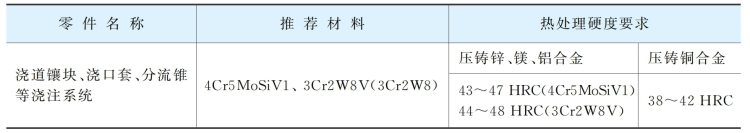

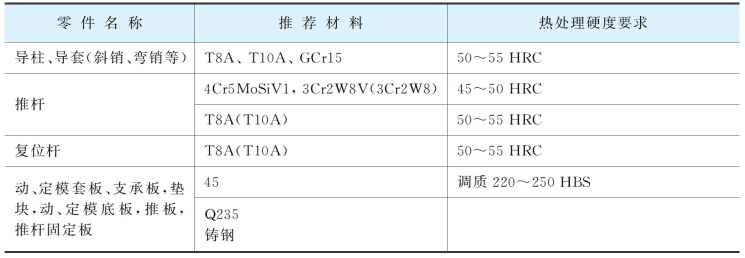

(2)其他部分零件材料的选用 压铸模中的浇注系统、导向机构、推出机构、模架等零件材料的选用,见表4-4。

表4-4 压铸模其他部分零件材料的选用

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。