1. 压缩模常见结构分类

压缩模是将原材料放入模具加料腔,在柱塞加压和加热板加热的情况下使材料硬化成型,然后开模取出产品的模具。根据加料腔的形式、分型面形式等分类有如下结构。

(1)按加料腔的形式 分为不溢式压缩模、半溢式压缩模和溢式压缩模。

(2)按型腔数目 分为单型腔压缩模和多型腔压缩模,其中多型腔压缩模分共用加料室和单加料室两种。

(3)按分型面形式 分为水平分型面压缩模、垂直分型面压缩模和复合分型面压缩模;同时,还分单分型面压缩模和多分型面压缩模。

(4)按压力机上的固定形式 分为固定式压缩模、半固定式压缩模和移动式压缩模。

2. 压缩模的零件组成

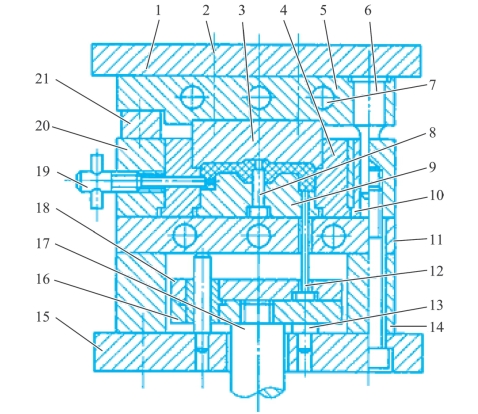

图2-46 压缩模的典型结构

1—上模座板;2—螺钉;3—上凸模;4—加料室(凹模);5、11—加热板;6—导柱;7—加热孔;8—型芯;9—下凸模;10—导向套;12—推杆;13—支承钉;14—垫块;15—下模座板;16—推板;17—连接杆;18—推杆固定板;19—侧型芯;20—型腔固定板;21—承压块

典型的压缩模具结构如图2-46 所示,可分为装于压机上压板的上模和装于压机下压板的下模两大部件。上下模闭合,使装于加料室和型腔中的塑料受热受压,成为熔融态充满整个型腔。当制件固化成型后,上下模打开,利用顶出装置顶出制件。压缩模具可进一步分为以下几大部件。

(1)型腔 直接成型制品的部位,加料时与加料室一道起装料的作用,图2-46 中的模具型腔由上凸模3(常称为阳模)、下凸模9、型芯8、凹模4(常称为阴模)和侧型芯19 构成。凸模和凹模有多种配合形式,对制件成型有很大影响,与塑料直接接触,直接决定制件的几何形状和尺寸。

(2)加料室 指凹模4 的上半部,图中为凹模断面尺寸扩大部分。由于塑料与制品相比有较大的质量热容,成型前单靠型腔往往无法容纳全部原料,因此在型腔之上设有一段加料室。

(3)导向机构 由布置在模具上模周边的4 根导柱6,和装有导向套10 的导柱孔组成。导向机构用来保证上下模合模的对中性。为保证顶出机构水平运动,该模具在底板上还设有两根导柱,在顶出板上有带导向套的导向孔。

(4)侧向分型抽芯机构 与注塑模具一样,对于带有侧凸和侧凹的塑件,模具必须设有各种侧向分型抽芯机构,塑件方能脱出。图中制件带有侧向抽芯机构,顶出前用手动丝杆抽出侧型芯。

(5)脱模机构 压制件脱模机构与注塑模具相似,脱模机构由顶板、顶杆等零件组成。

(6)加热系统 热固性塑料压制成型需在较高的温度下进行,因此模具必须加热,常见的加热方式有电加热、蒸汽加热、煤气或天然气加热等。加热板5、11 分别对上凸模、下凸模和凹模加热,加热板圆孔中插入电加热棒。压制热塑性塑料时,在型腔周围开设温度控制通道,在塑化和定型阶段,分别通入蒸汽加热或通入冷水冷却。

(7)排气机构 压缩成型过程中,必须排气,可参照注塑模排气结构设计。排气方法有利用模内的排气结构自然排气、通过压力机短暂卸压排放等。

3. 压注模常见结构分类

把预热的原料加到加料腔内,塑料经过加热塑化,在压力机柱塞的压力下经过模具的浇注系统挤入型腔,型腔内的塑料在一定压力和温度下保持一定时间充分固化,得到所需的塑件。在挤塑的时候,加料腔的底部必须留有一定厚度的塑料垫,以供压力传递。熔料经过浇注系统才进入型腔,会有一定的压力损失;而熔料经过浇注系统时,会产生摩擦热,使塑料的流动性增大,有利于填充型腔,又有利于提高塑料的固化速度。(https://www.xing528.com)

压注成型是在压缩成型基础上发展起来的一种热固性塑料的成型方法,又称传递成型,结合了注塑成型工艺和压缩成型工艺的特点,能成型较精密的、带细薄嵌件的塑料制件。相应地,其结构也兼有注塑成型模具和压缩成型模具的结构特点。例如,压注模有单独的外加料室,物料塑化是在加料室内完成,因此模具需设置加热装置,同时与注塑模一样,具有浇注系统。

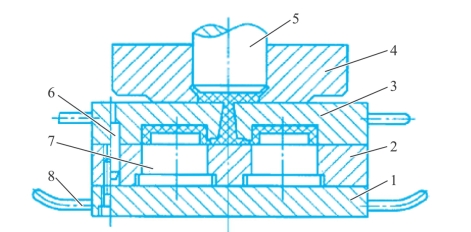

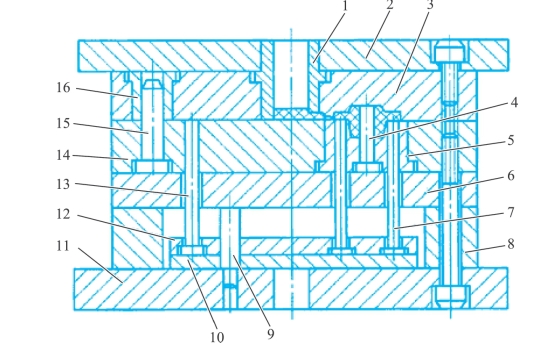

压注模具可分为罐式压注模和柱塞式压注模。其中,罐式压注模又分为移动式压注模和固定式压注模,柱塞式压注模又分为上加料室柱塞式压注模和下加料室柱塞式压注模。图2-47所示为移动式罐式压注模,图2-48 所示为上加料式柱塞式压注模。

4. 压注模的零件组成

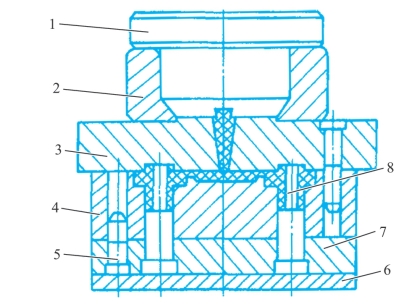

压注模的典型结构如图2-49 所示(移动式柱塞式压注模),在开模时分为柱塞、加料腔(与上模连在一起)和下模3 部分。打开上分型面,拔出主流道废料并清理加料腔。打开下分型面,取制件和分浇注系统废料。类似于压缩模具,压注模具可分为以下几大部分。

图2-47 移动式罐式压注模

1—下模板;2—凸模固定板;3—凹模;4—加料室;5—压柱;6—导柱;7—型芯;8—手把

图2-48 上加料式柱塞式压注模

1—加料室;2—上模座板;3—上模板;4—型芯;5—凹模镶块;6—支承板;7—推杆;8—垫块;9—推板导柱;10—推板;11—下模座板;12—推杆固定板;13—复位杆;14—下模板;15—导柱;16—导套

图2-49 压注模的典型结构

1— 柱塞;2—加料室;3—上模座板;4—凹模;5—导柱;6—下模座板;7—型芯固定板;8—型芯

(1)型腔 型腔指直接成型塑件的腔体,包括凸模、凹模、型芯和侧向型芯等。型腔由零件3、4、8 等组成,此模具为多型腔压注模。

(2)加料腔 加料腔由柱塞1 和加料室2 构成。移动式压注模的加料腔和模具本身可以分开,开模前先卸下加料室,然后开模取出塑件并将柱塞从加料腔内取出。固定式压注模的加料腔与上模连接在一起。

(3)浇注系统 多型腔压注模浇注系统与注塑模类似,可分为主流道、分流道和浇口,由零件3、4 等组成。单型腔压注模一般只有主流道。与注塑模不同的是加料室底部可开设几个流道同时进入型腔。

(4)导向机构 导向机构一般由导柱和导套组成,有时也可省去导套,直接由导柱和模板上的导向孔导向。在柱塞和加料室之间,在型腔和各分型面之间及推出机构中,均应设导向机构。图中的导向机构由零件5 等组成。

(5)加热系统 在固定式压注模中,对柱塞、加料腔和上下模部分应分别加热。加热方式通常有电加热、蒸汽加热等。

除以上几大部分外,压注模也有与注塑模、压缩模类似的推出机构和侧向分型抽芯机构等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。