1. 注射成型模具

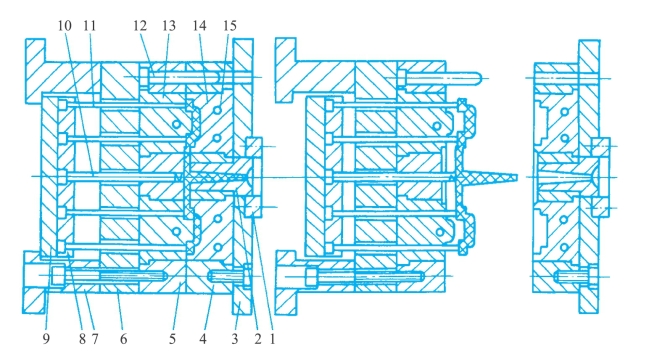

图2-1 单分型面注塑模

1—定位圈;2—浇口套;3—定模座板;4—定模板;5—动模板;6—支承板;7—支架(模脚);8—推杆固定板;9—推板;10—拉料杆;11—推杆;12—导柱;13—型芯;14—凹模;15—冷却水通道

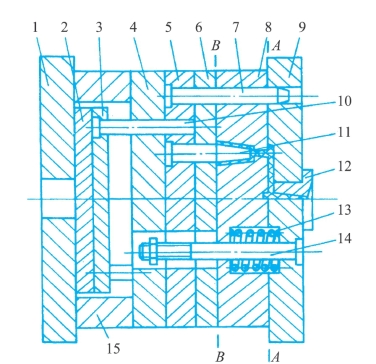

图2-2 弹簧分型拉杆定距式双分型面注塑模

1—动模座板;2—顶板;3—顶杆固定板;4—支承板;5—动模板;6—推板;7—导柱;8—中间板;9—定模座板;10—顶杆;11—凸模;12—主流道衬套;13—弹簧;14—定距导柱拉杆;15—垫块

(1)单分型面注塑模 图2-1 所示为最简单的单分型面注塑成型模具,即模具只有一个分型面,工作时动、定模分开,冷却定型得到的塑件和浇注系统凝料在分型面上取出,又称二板式注塑模,主要用于生产形状简单、精度要求不高的塑件。合模时,注塑机内熔融的塑料经浇注系统(零件1、2 组成)进入模具型腔(零件13、14 组成),在冷却系统(零件15)的作用下冷却定型,随后在注塑机作用下动模往后运动,模具在分型面处打开。推出机构(零件8~11 组成)推出塑件和浇注系统凝料,得到产品。在开合模过程中,为保证动、定模正确对中,模具设置有导向机构(零件12)。其余零件主要用于支承和紧固。

(2)双分型面注塑模 图2-2 所示为双分型面注塑模,具有两个分型面,主要用于表面精度及外观要求高的塑件,又称三板式模具。双分型面模具主要用于点浇口模具,在工作中要两次分型。第一次分型拉出浇注系统的凝料;第二次分型拉断进料口,使浇注系统凝料与塑件分离。由于在模具工作中自动切断点浇口,不需要后续的切除浇注系统凝料处理,因此塑件表面不会留下疤痕,能保证外观质量。

模具结构在单分型面模具的基础上增加了中间板,或者叫做流道板,如图2-2 中的零件8,同时增加了用于实现第一次分型定距的机构,即弹簧分型拉杆定距机构。开模时,注射机开合模系统带动动模部分后移,在弹簧(零件13)作用下,模具首先在A—A 分型面分开,中间板8 随动模一起后移,主浇道凝料随之拉出。动模部分移动一定距离后,中间板8 的后端面与定距导柱拉杆14 上的后端台肩接触,中间板停止移动,动模继续后移,B B 分型面打开。因塑件包紧在型芯上,浇注系统凝料在浇口处自行拉断,在A—A 分型面之间自行脱落或人工取出。动模继续后移,当注射机推杆接触顶板2 时,推出机构开始工作,在顶杆10 的推动下将塑件从型芯上推出,在B B 分型面之间脱落。

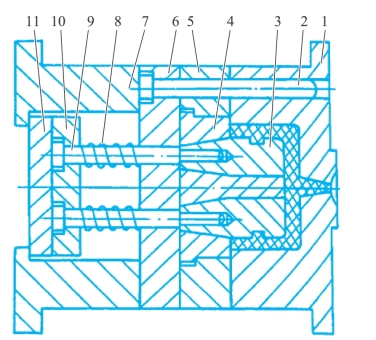

(3)斜导柱侧向抽芯注塑模 图2 -3 所示为斜导柱侧向抽芯注塑模,主要用于生产含有侧向通孔、凸台或侧向凸凹的塑件,只适合于塑件抽芯距较短的情况。若抽芯距较大,则需选用液压抽芯等。当塑件上有侧向通孔、凸台或侧向凸凹时,需要有侧向的凸模或型芯来成型。在开模推出塑件之前,必须先将侧向凸模或侧向型芯从塑件上脱出或抽出,塑件才能顺利脱模。使侧向凸模或侧向型芯移动的机构称为侧向抽芯机构,常用的有斜导柱侧向抽芯、弯销抽芯等。其中,斜导柱侧向抽芯机构根据斜导柱和滑块所在位置的不同,分为斜导柱和滑块同在动模、斜导柱和滑块同在定模、斜导柱和滑块分别在动模和定模等几种,图2-3 所示为斜导柱和滑块同在定模的侧向抽芯机构。

模具结构在一般模具的基础上增加了斜导柱侧向抽芯机构,由零件5~11 组成。开模时,斜导柱10 依靠开模力带动侧型芯滑块11 做侧向运动,使其与塑件先分离,然后再由推出机构将塑件从型芯12 上推出,在分型面上脱落。合模时,在弹簧7 的作用下,滑块拉杆8 推动侧型芯11 做合模侧向运动,进行下一周期的塑件生产。

(4)带有活动镶件的注塑模 由于塑件的某些结构特殊,要求注塑模设置可活动的成型零部件,如活动凸模、活动凹模、活动镶件、活动螺纹型芯或型环等,在脱模时可与塑件一起移出模具外,然后与塑件分离。此时需要设计带活动镶件的注塑模,如图2-4 所示。

图2-3 斜导柱侧抽芯注塑模

1—动模座板;2—垫块;3—支承板;4—动模板;5 —挡块;6—螺母;7—弹簧;8—滑块拉杆;9—楔紧块;10—斜导柱;11—侧型芯滑块;12—型芯;13—浇口套;14—定模座板;15—导柱;16—定模板;17—推杆;13—拉料杆;19—推杆固定板;20—推板

图2-4 带活动镶件的注塑模

1—定模板;2—导柱;3—活动镶件;4—型芯;5—动模板;6—动模垫板;7—垫块;8—弹簧;9—顶针;10—推板固定板;11—推板

图2-5 推件板推出注塑模

1—镶件;2—凹模;3—推件板;4—型芯固定板;5—拉料杆;6—带头导柱

图2-6 脱模机构在定模的注塑模(定模推出注塑模)

1—动模座板;2—动模垫板;3—成型镶件;4—螺钉;5—动模板;6—螺钉;7—脱模板;8—定距拉杆;9—定模板;10—定模座板;11—型芯;12—导柱

开模时,塑件包在型芯4 和活动镶件3上随动模部分向左移动而脱离定模扳1。当脱开一定距离后,推出机构开始工作,设置在活动镶件3 上的顶针9 将活动镶件连同塑件一起推出型芯,以实现脱模。合模时,顶针9在弹簧8 的作用下复位,顶针复位后动模板5停止移动,然后由人工将镶件重新插入镶件定位孔中,再合模后进行下一周期的注射。

(5)推件板推出注塑模 对于薄壳形塑件,如果采用推杆推出,推出力作用的面积小,推出应力增大,会使塑件变形。为使推出力作用面积大,采用推件板推出,如图2 -5所示。开模时,动模部分往后移动,当注塑机的顶杆碰到推件板,推件板推动推杆,推杆推动推件板(零件3),推件板推出塑件。

(6)脱模机构在定模的注塑模 在大多数注塑模中,其脱模装置均是安装在动模一侧,这样有利于注塑机开合模系统中顶出装置工作。在实际生产中,由于某些塑件受形状的限制,例如图2-6 所示的塑料衣刷,将塑件留在定模一侧更好一些。为使塑件从模具中脱出,就必须在定模一侧设置推出机构。(https://www.xing528.com)

开模时,当脱开一段距离后,由于螺钉6 的限位和设在动模一侧的定距拉杆8 的作用,带动脱模板7,将塑件从定模中的型芯11 上强制脱出。脱开一定距离后,螺钉4 的限位和定距拉杆8 的作用,使得动模板5 和动模垫板2 分开,取出带有镶件的注塑件。

(7)角式注塑机用自动卸螺纹注塑模 角式注塑机用注塑模又称为直角式注塑模具,是一种特殊形式的注塑模具。这类模具的主流道、分流道开设在分型面上,且主流道截面的形状一般为圆形或椭圆形,注射方向与合模方向垂直,特别适合于一模多腔、塑件尺寸较小、自动脱卸有螺纹的塑件的注射模具。

对于有内、外螺纹,塑件成型的批量又较大时,大部分采用自动卸螺纹的注射模具,即在模具上设置能够转动的螺纹型芯或螺纹型环。利用开模动作或注塑机的旋转机构,或设置专门的传动装置,带动螺纹型芯或螺纹型环转动,从而脱出塑件。使用这类模具可以大大地减少劳动量,几十倍地提高生产效率。图2 -7 所示为角式注射机用自动卸螺纹的注射模具。塑件带有内螺纹,当注射机开模时,注射机的开合模丝杠8 带动模具的螺纹型芯1 旋转,以使塑件与螺纹型芯1 脱模。

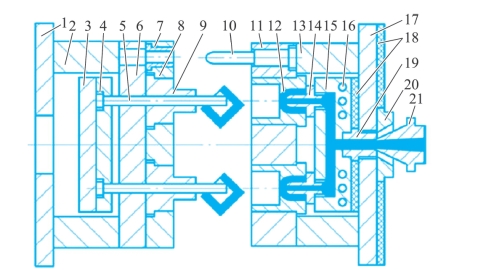

(8)热流道注塑模 热流道注塑模是指采用对流道绝热或加热的方法,使从注塑机喷嘴到型腔之间的塑料保持熔融状态,使开模取出塑件时无浇注系统凝料,故又称为无流道注塑模。前者称为绝热流道注塑模,后者称为热流道注塑模。如图2-8 所示,浇注系统(零件21、19、15、14 组成)周围设置有电热板18 和加热孔16,使浇注系统内的塑料一直处于加热熔融状态,不与塑件一起脱出。由于取出塑件时无浇注系统凝料,降低了塑料耗材,节约了成本,又有助于保证塑件外观质量,生产效率高,是近年来发展较快的一种注塑成型方法。

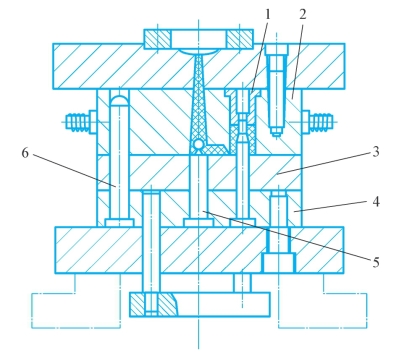

图2-7 角式注塑机用自动卸螺纹注塑模

1—螺纹型芯;2—垫板;3—支承板;4—定距螺钉;5—动模板;6—衬套;7—定模板;8—注射机开合丝杠

图2-8 热流道注塑模(无流道注塑模)

1—动模座板;2—垫块;3—推板;4—推杆固定板;5—推杆;6—支承板;7—导套;8—型芯固定板;9—型芯;10—导柱;11—型腔固定板;12—型腔;13—上垫块;14—分流道衬套;15—加热孔板;16—加热孔;17—定模座板;18—电热板;19—主流道衬套;20—定位圈;21—注塑机喷嘴

2. 压缩成型模具

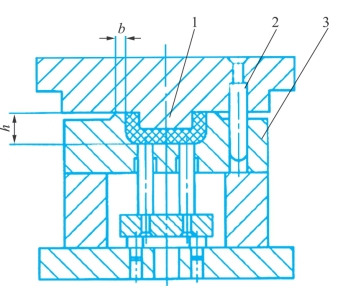

(1)溢式压缩模 图2-9 所示为溢式压缩模,模具无单独的加料腔,型腔本身作为加料腔,型腔高度h 为塑件高度。由于凸模1 和凹模3 之间没有配合,完全靠导柱2 定位,因此塑件的径向尺寸精度不高,高度尺寸精度一般。压缩成型时,由于多余塑料容易从分型面处溢出,塑件会有径向飞边,挤压环的宽度b 应较窄,以减小塑件的径向飞边。挤压环在合模开始时,只产生有限的阻力,合模到终点时,挤压面才完全闭合,所以,塑件密度较低,强度等的力学性能也不高。尤其在合模太快时,溢料量增多,浪费加大。溢式压缩模适用于压缩流动性好或带短纤维填料的塑件,以及精度与密度要求不高且尺寸小的浅型腔塑件。模具结构简单,成本低,不易磨损,塑件易取出。

图2-9 溢式压缩模

1—凸模;2—导柱;3—凹模

图2-10 不溢式压缩模

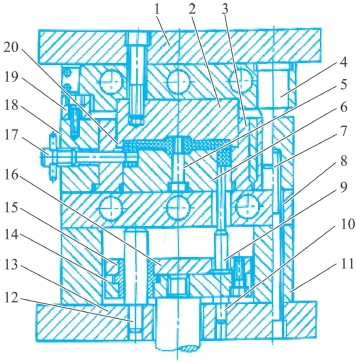

图2-11 半溢式压缩模

1—上模座板;2、6—凸模;3—凹模;4—带肩导柱;5—型芯;7—带头导套;8—支承板;9—带肩推杆;10—限位钉;11—垫块;12—推板导柱;13—下模座板;14—推板;15—推板导套;16—推件固定板;17—侧型芯;18—模套;19—限位块;20—溢料槽

(2)不溢式压缩模 如图2-10 所示,不溢式压缩模的加料腔在型腔的上部延续,其截面形状和尺寸与型腔完全相同,无挤压面。由于凸模与加料腔之间有一段配合,因此塑件径向壁厚尺寸精度较高。配合段单面间隙为0.025~0.075 mm,压缩时仅有少量的塑料流出,使塑件在垂直方向上产生很薄的轴向飞边,不过去除比较容易。不溢式压缩模适用于成型形状复杂、精度高、壁薄、流程长的深腔塑件;也可用于成型流动性差、比体积大的塑件;特别适用于成型含棉布纤维、玻璃纤维等长纤维填料的塑件。模具闭合压缩时,压力几乎完全作用在塑件上,因此塑件密度大、强度高。

(3)半溢式压缩模 如图2-11 所示,半溢式压缩模在型腔上方设有加料腔,其截面尺寸大于型腔截面尺寸,两者分界处有环形挤压面,宽度约为4~5 mm。凸模与加料腔是间隙配合,凸模下压时受到挤压面的限制,塑件的高度尺寸精度得到保证。半溢式压缩模结合了溢式和不溢式压缩模的优点,所得塑件径向壁厚尺寸和高度尺寸的精度都较好,密度较大,塑件脱模容易,模具寿命较长,在生产中得到广泛应用。该类模具适用于压缩流动性较好及形状较复杂的塑件,因为有挤压边缘,故不适用于压缩以布片或长纤维作为填料的塑件。

3. 压注成型模具

压注成型是在压缩成型基础上发展起来的一种热固性塑料成型方法,又称为传递成型。该类模具结合了压缩模具和注塑模具的结构特点,如图2-12 所示,既有压柱2 和加料室3,又有浇口套4 和分流道组成的浇注系统。压注成型模具适合于成型热固性塑料的深孔、形状复杂、带有精细或易碎嵌件的塑件,所得塑件飞边很薄、尺寸准确、性能均匀、质量较高。但模具结构相对复杂,制造成本较高,成型压力较大,操作复杂,耗料比压缩模多,气体难排除,一定要在模具上开设排气槽。

图2-12 压注成型模

1—上模座板;2—压柱;3—加料室;4—浇口套;5—型芯;6—推杆;7—垫块;8—推板;9—下模座板;10—复位杆;11—拉杆;12 —支承板;13—拉钩;14—下模板;15—上模板;16—定距导柱;17 —加热器安装孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。