1.砂型特点与粘砂

V法铸造与其他砂型铸造方法的显著区别在于型砂中不加任何黏结剂或附加物,利用抽真空形成的压力差使密封在砂箱内的单一干砂紧实成型。使用单一干砂大大减少了型砂混制成本及设备投资,巨可消除水、黏结剂及附加物所引起的铸造缺陷,但同时也为机械粘砂创造了条件。铸型中缺乏防止粘砂的气氛,型砂润湿角小,砂粒之间呈点接触,透气性增加,加之抽真空,几乎不存在铸型背压,造成铁液向型砂渗透的条件。另外,单一干砂铸型热导率为0.293~0.377W/(m·K),而湿型砂热导率为0.837W/(m·K)左右,干砂的热导率小得多,延长了液态铁液在铸型中停留的时间,增加了铁液的渗透机会。

对于V法铸造,要解决粘砂问题,除在其他方面采取措施外,还应对原砂质量提出一定要求。就耐火度来说,铸铁件采用硅砂即可。型砂粒度的选择需要考虑充填流动性、铸件表面粗糙度及透气性与防止铁液渗透能力之间的关系。经生产验证选择的型砂规格为:硅砂SiO2含量(质量分数)≥94%,含泥量(质量分数)<0.5%,粒度S75/150(○或□),砂温<45℃,型砂容积紧实率(V堆-V型)/V堆为11%~13%(造型机震实台微震时间40~60s)。

2.涂料的抗粘砂作用

V法铸造的涂料是在填砂之前涂挂在成型面膜上,其作用是防止粘砂、提高铸件表面质量及密封型面。由于V法铸造工艺的特殊性,涂料防止粘砂性能显得尤为重要,应使用V法铸造专用涂料。对V法铸造涂料的性能要求主要是有良好的悬浮稳定性和触变性,以利于涂挂和使涂层均匀,还要求其与面膜有足够的附着能力、较快的干燥速度、一定的常温和高温涂层强度及一定的涂层厚度。

(1)涂料的组成及应用效果

1)耐火骨料:为防止铁液渗透、提高涂料耐高温性能及利于喷枪喷涂,经多次试验遴选,使用石墨粉与锆英粉的级配粉,粒度280~320目。

2)溶剂:从生产效率角度出发,V法铸造一般使用醇基快干涂料,溶剂使用甲醇、乙醇或甲醇和乙醇混合溶剂。

3)黏结剂:由于V法铸造涂料是涂挂在面膜上,面膜一般使用EVA塑料薄膜,所以应选用与EVA面膜有较好吸附力的黏结剂。综合考虑附着能力与常温强度等性能,一般使用酚醛树脂作为黏结剂。

4)为了改善涂料层的涂挂特性及与面膜的附着力,涂料中还应加入一些活性剂、润滑剂等附加物。另外,为形成防止粘砂的阻隔气氛,还可加入少量氧化铁粉。

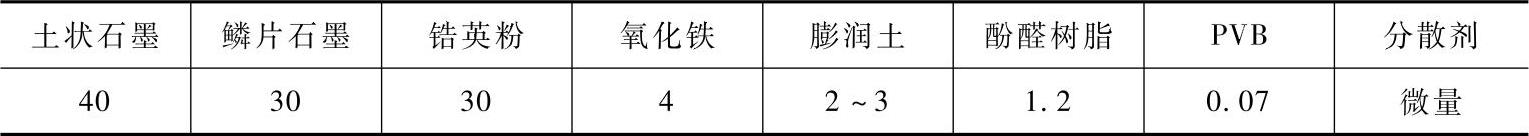

该涂料的配比见表13-42。

表13-42 V法铸造涂料配比(质量分数,%)(https://www.xing528.com)

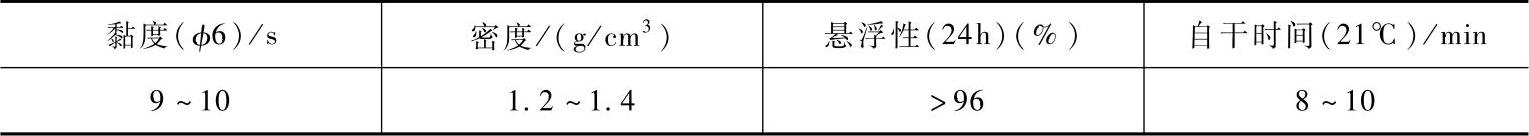

(2)涂料的主要指标及应用效果 V法铸造涂料的主要质量指标见表13-43。一般铸件喷涂一遍即可,涂层厚度0.4~0.7mm;厚大件需喷涂两遍,涂层厚度0.6~1mm。实践证明,该涂料具有与EVA薄膜附着力大、不流淌、抗加砂冲击、抗铁液渗透能力的特点,是防止铸件粘砂效果最好的一种涂料,铸件表面粗糙度可达到Ra6.3~12.5μm。

表13-43 V法涂料的主要质量指标

3.真空度及薄膜性能与粘砂的关系

V法铸造抽真空的作用是利用密封铸型的内外压力差使单一干砂紧固定型,保持铸型一定的强度和刚度。显然,真空度的控制及保持铸型的密封状态是V法铸造的重要技术条件,也是与铸件粘砂缺陷密切相关的因素。

生产中发现,真空度过小,铸型强度刚性差,砂粒相对松散,巨面膜与型砂贴合不紧密,浇注时受到烘烤,皱起翻翘,铸件容易产生粘砂缺陷。真空度过大,由于强力的“抽吸”作用,使铁液渗透,也容易产生粘砂缺陷。在保证铸型足够刚度的前提下,真空度不宜太高,以负压定型后砂型的表面硬度在85~95时的真空度为宜,一般确定真空度为0.035~0.05MPa。要使铸型内保持相对稳定的真空度并不容易,砂箱及系统管道漏气、浇注时面膜熔失及飞溅铁液对背膜的烧损,都会使铸型内真空度产生很大波动。为了减少真空度的波动,可将砂箱箱壁做成两层并带有抽气室结构,巨系统负压罐要有足够大的容积。根据铸件的材质和结构大小,浇注铁液一段时间后将铸型真空度调小,也有助于减轻粘砂缺陷。

4.浇注系统及浇注工艺

V法铸型的表面贴覆着一层塑料薄膜,如何避免浇注时薄膜受铁液长时间烘烤及过早烧失破损,是浇注系统设计及浇注操作首先需注意的问题。浇注系统的设计原则是使铁液快速平稳充型。实践证明,为保证型腔内液面的平稳上升及防止铁液的喷射冲刷,宜采用底注半封闭式浇注系统,其截面积比例为:F内:F横:F直=1:1.5~2:1.1~1.3。

浇注时还应注意,不得停顿断流,并尽量减少铁液飞溅对背膜的烧损。另外,减少铁液中P、S含量,降低浇注温度,都能减轻铸件粘砂倾向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。