1.良好的导热条件

铸件凝固过程是一个放热过程,在这个过程中,铸型的传导热性能之好坏决定了铸件凝固过程的快慢,决定着铸件内在组织的致密性,从而决定了铸件使用性能的优劣。

用V法工艺铸造通常用的干砂有:①石英砂,其密度2.65g/cm3,耐火度1713℃,粒度40~100目;②镁橄榄石砂,具有耐高温、抗碱性好、化学稳定性好等优点,密度3.2~3.6g/cm3,耐火度>1710℃,粒度40~100目;③宝珠砂,堆积密度1.95~2.05g/cm3,耐火度>1820℃,浇注时不排放CO、CO2等有害气体。由于密度较大,故而蓄热量也略大。但是上述原砂还不足以使抗磨铸件获得致密的组织,这是因为它们导热性差、铸件的凝固时间长而致组织结构粗大和疏松,故抗磨性能很差。

为此需选择导热性良好的特殊砂,如铬铁矿砂,其密度为4.0~4.8g/cm3,耐火度>1900℃,它的导热性能(或叫蓄热量)是石英砂的3~4偌,可以提高铸件的冷却速度,仅次于锆砂和金属型,在实际应用中可起到外置冷铁的作用。

2.正确的设计铸造工艺

在其他条件相同的情况下,浇注系统的工艺设计正确与否,关系到铸件的内在质量,从而影响到抗磨铸件的使用效果。

1)内浇口应设在铸件的顶部(见图13-73)。金属液自上向下倾斜浇注,先到达底部的金属液由于温度下降而率先凝固,使整个铸件按照顺序凝固的原理进行。先凝固者(底部)能得到后续上部高温金属液的补缩,后凝固者(顶部)能获得内浇口或压边冒口高温金属液的充分补缩,故铸件内部不易产生缩松、缩孔等铸造缺陷。

2)采用顶注优先补缩热冒口(见图13-74),使其凝固顺序是铸件先凝固,冒口后凝固。由于铸件在凝固收缩过程中能得到充分的补缩,因而能获得结构致密的细小晶粒铸件。压边顶浇就是顶注的一种浇注工艺。

图13-73 内浇口位置

(https://www.xing528.com)

(https://www.xing528.com)

图13-74 热冒口

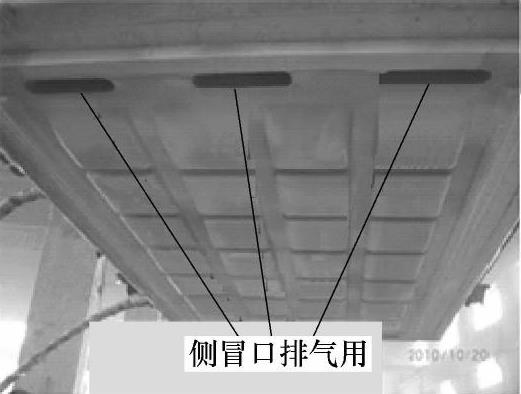

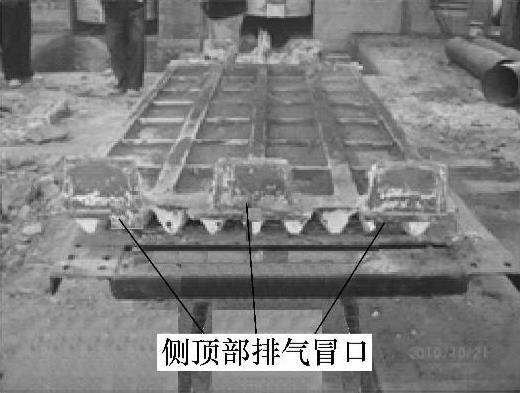

3)侧冒口设在顶上,便于排气(见图13-75)。顶头上方的侧边的冒口也方便切割去除。对于颚板一类的铸件,将冒口设在上方侧边也是一种较好的工艺设计(见图13-76)。

图13-75 排气用侧冒口

图13-76 排气用侧顶冒口

3.运用柔性冷铁和振动浇注工艺

利用柔性冷铁可以促使铸件快速凝固,增加结晶,细化晶粒。

浇注温度要根据铸件大小、薄厚和几何形状来定,浇注速度要与浇注温度相匹配。浇注温度越低,所形成的过冷度就越大,比值N/G(其中,N表示单位时间、单位体积内形成的晶核数目,G表示单位时间内晶核生长的长度,即长大速度)就越大,晶粒就越细小。

通过机械振动可以提高合金的力学性能,其原因在于机械振动能使合金晶粒得到明显的细化。导致晶粒细化的原因是,振动使晶界的枝晶和未凝固的液体发生了相对运动,由于液体在结晶过程中存在着黏性,枝晶粒之间发生碰撞和磨损,以及末凝固的液体对枝晶进行反复的冲刷(所谓的“黏性剪切”)作用造成枝晶最脆弱的部位被剪切而折断、破碎,形成许多细小晶粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。