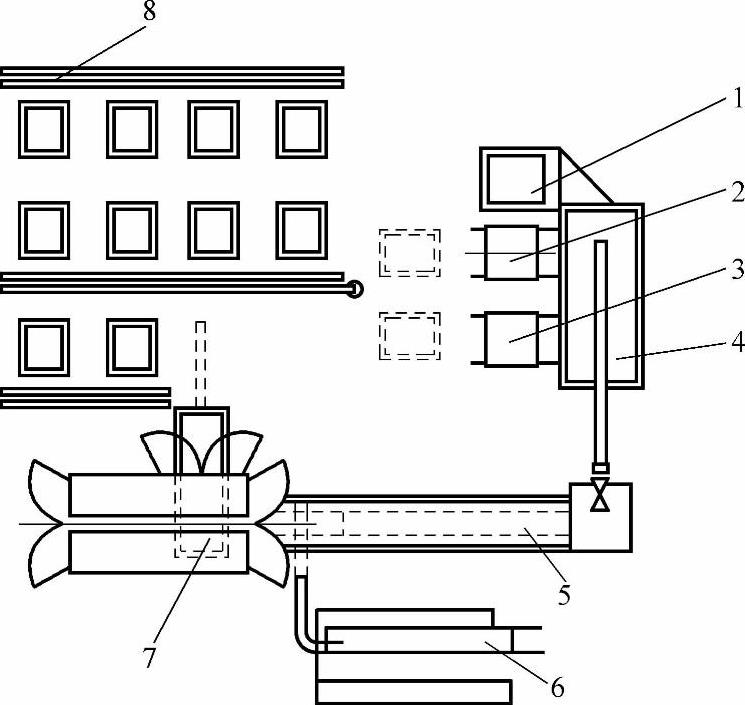

图13-62 平衡重V法造型生产线

1—薄膜加热装置 2—下箱震实台 3—上箱震实台 4—加砂斗 5—砂冷却装置 6—除尘器 7—真空管道 8—分箱装置

1.V法铸造球墨铸铁管件的特点

由于该铸件是出口球墨铸铁管件,要求铸件表面质量光洁,管体无渗漏,所以必须保证管件无夹渣、夹砂、气孔等缺陷,同时必须保证组织致密。因此,在浇注系统设计时,必须考虑金属液的流动、排气、排渣和砂芯的排气等,管件轮廓尺寸要求的最大变形和尺寸误差需控制在±1.5mm。球墨铸铁管件产品见图13-63。

图13-63 球墨铸铁管件产品

2.生产条件

生产设备为V法造型机、移动式烘烤架、真空负压设备系统、砂处理生产线、除尘系统、专用砂箱(上砂箱尺寸:2160mm×1460mm×800mm,下砂箱尺寸:2160mm×1460mm×800mm)、1t感应电炉、1t球化包和16t天车。

3.工艺设计

为保证铸件的质量,防止冲砂、塌箱、夹砂、夹渣、组织疏松等缺陷的产生,浇注系统设计成半封闭式浇注系统,其浇注系统截面积比S直:S横:S内=1.0:1.4~1.6:1.25~1.35,砂芯采用树脂砂制作。

4.模具设计(https://www.xing528.com)

1)由于铸件外形较大,其内部型腔也较大,模具设计为一箱1件。模具按铸件最大截面分型,模样收缩率按1%,管件内浇道开设在铸件分型面处。

2)模具设计为上、下箱造型,利于更换模具。

3)为保证砂型的有效强度,在砂箱的设计制作上要充分考虑砂型的强度与吃砂量,该系列砂箱上下砂箱总高度为1600mm。

5.造型工艺

V法生产出口球墨铸铁管件,不仅要求铸件表面光洁和铸件尺寸精度,更要保证铸件的内部组织性能,特别是不能出现高压渗水,因此要预防砂眼、气孔、夹砂、粘砂和抬芯等缺陷的发生。在实际生产中,要保证V法造型吸膜时薄膜的完好性,防止薄膜局部损坏引起的砂眼和砂孔等缺陷。为防止浇注过程抬芯,在砂箱的箱挡上焊接了支撑与出气两用途的支撑钢管。砂芯喷刷涂料后,为防止涂料中的水分和其他物体高温后发气产生的侵入性气孔,应对砂型表面和砂芯表面的涂料进行烘干。在下砂芯时为防止中间披缝,合箱时需使用铸造泥条,同时要保证型腔干净无任何砂、渣等杂质。

6.原辅助材料及主要生产工艺参数

相关原材料是:薄膜为0.12mm的EVA薄膜;涂料为V法专用醇基涂料;干砂为70/140号海砂;模具采用优质硬杂木材料,全部采用数控加工技术制作。

主要工艺参数为:浇注温度≥1360℃;浇注时间根据具体规格型号确定,一般控制在25~50s之间;保压时间为0.5h,1h后开箱;浇注与造型过程真空度≥55kPa。

7.铸件质量

经检验,铸件完全达到了图样设计要求,铸件的表面质量要明显高于其他铸造方法的铸件表面(比消失模铸造的表面粗糙度降低1~2级)。

山东某管件有限公司通过改进设备、改变模具结构、优化工艺等措施,采用V法生产出口球墨铸铁管件,现已形成小批量生产。出口管径的一次打压合格率达到90%以上,管件表面粗糙度达6.3~12.5μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。