1.V法生产平衡重基本过程

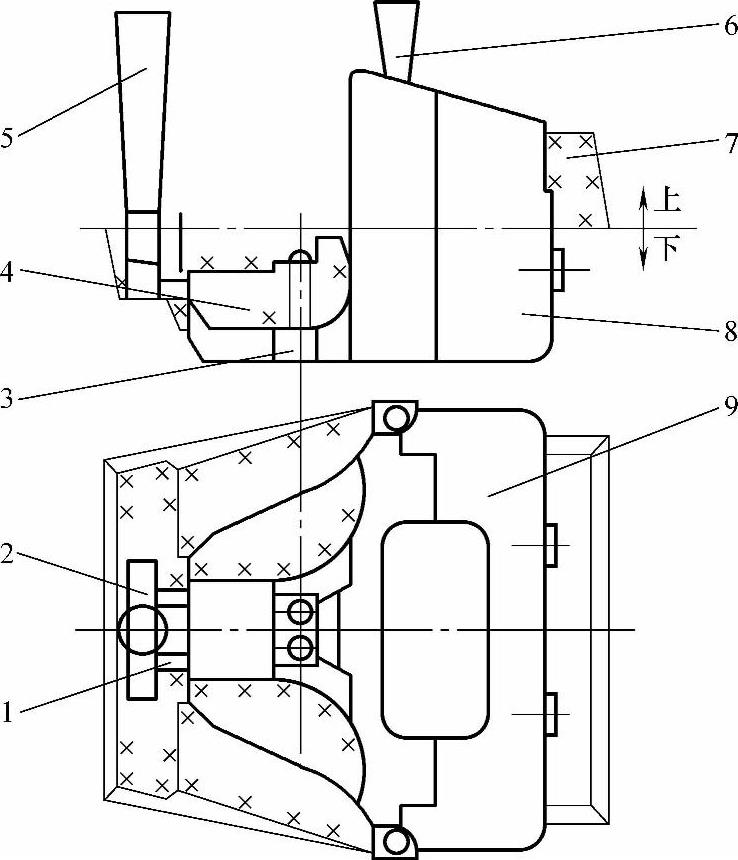

V法不仅可生产薄壁铸件,也可生产质量1600kg、壁厚350mm的叉车平衡重。该类铸件材质为HT150,从浇注到打箱需要3~5h的冷却时间,造型速度为15~20min/箱。平衡重铸铁件是叉车、挖掘机类工程机械的重要部件,在实际生产中,采用水平分型的V法铸造工艺(见图13-59)。

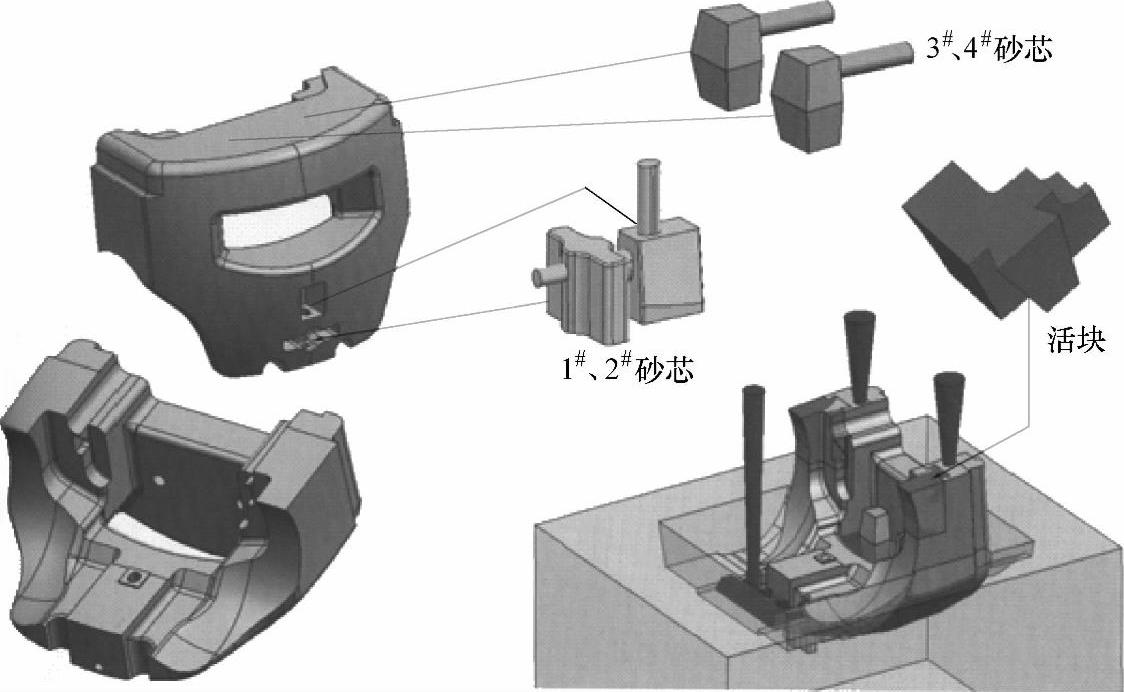

在选取浇注系统的参数时,为了迅速、平稳地充满铸型,避免铁液喷溅而过早烧损薄膜,浇注系统设计成半封闭式,其内浇道截面面积F内、横浇道截面面积F横、直浇道截面面积F直比例为F内:F横:F直=1:1.5~2:1~1.3,该铸件阻流浇道截面积取20cm2,并在铸型顶部设置两个明冒口,使冒口在充型时起排气、排渣作用。平衡重铸件工艺设计见图13-60。

浇注温度控制在1210~1260℃,浇注时间控制在40~50s,浇注后保持真空1.5~2.5h,再减压1.5h,然后解除真空。

采用上述V法工艺生产的平衡重铸铁件,其各项技术指标均达到设计和使用要求,尤其是尺寸精度和表面质量明显好于传统砂型造型工艺。

图13-59 水平分型的V法铸造工艺简图

1—内浇道 2—横浇道 3—砂芯 4—上箱吊砂 5—直浇道 6—冒口 7—下箱堆砂 8—工艺螺栓 9—平衡重铸件

2.各种原材料的选择

(1)型砂 考虑到V法铸造的微震紧实、抽真空成型机理,故采用70/140或更细的颗粒形状为“○-□”、不含黏土、砂粒均匀的硅砂,每次填砂都必须清除其中的杂物。

(2)塑料薄膜 V法造型用塑料薄膜要求有足够的伸长率和强度,方向性弱,对加热温度不敏感,软化温度区间长,同时要求无有害气体产生。在实际生产中,成型面膜选用EVA薄膜,厚度0.08~0.12mm,软化温度90℃,背膜用一般农膜即可。

图13-60 平衡重铸件工艺设计简图

(3)涂料 涂料的作用是降低铸件表面粗糙度,同时易于落砂,还有密封层的作用,其可代替烧失的塑料膜维持铸型。一般使用醇基涂料,其主要成分有石墨粉、石英粉、莫来石粉或锆砂粉及其他附加物,黏结剂用酚醛树脂或松香等。(https://www.xing528.com)

3.工艺参数分选择

(1)真空度 为了保证工艺要求的抽气速度及铸型硬度,真空度应控制在0.04~0.055MPa。影响真空度的主要因素有真空泵的抽气能力、负载砂箱的大小、数量及真空管道的漏气情况。特别应注意在起模时,真空度应小于0.05MPa,否则容易塌箱。但浇注时真空度过小会出现机械粘砂现象。

(2)加热软化温度 EVA塑料薄膜的软化温度为90℃。加热器预热超过软化温度时,将薄膜移近加热器,否则预热过程中会加热模样,造成不良影响。面膜加热凭经验,具体视加热器及面膜烘烤情况而定,一般是当面膜镜面由中央扩散到边缘时(镜面下垂250~300mm)即可覆膜,加热温度80℃左右。

(3)型砂水分 水分含量(质量分数)应严格控制在1%以下,否则砂型中会出现“蜂窝”,浇注时容易塌箱。

(4)微震紧实时间 在加砂量达1/3左右时开始微震,震动时间根据砂的多少及工件大小来选择,一般为30~60s,型砂容积紧实率(V堆-V紧)/V堆为11%~13%。时间的调整由控制装置完成。

(5)保压释压时间 保压释压时间根据铸件结构和大小来确定。实际生产中,通常大件浇注后保持真空1.5-2.5h,再减压1.5h,然后解除真空。另外,冷却和保温时间由材料和铸件尺寸决定。

(6)浇注工艺 为了避免因液体流速太快,造成型腔的喷射和冲刷,一般采用底注半开放式浇注系统。

为了保证铸件质量,根据工艺需要,普通铸造的一些工艺措施同样适用于V法铸造,如模样活块、冷铁、镶铸件等。但难在打箱时取出铸件的方法,如上下箱同时解除负压的话,铸件留在下箱中,把它取出来非常困难。解决的办法是,采用只下箱解除负压,把铸件吸在上箱来取出铸件的方式。

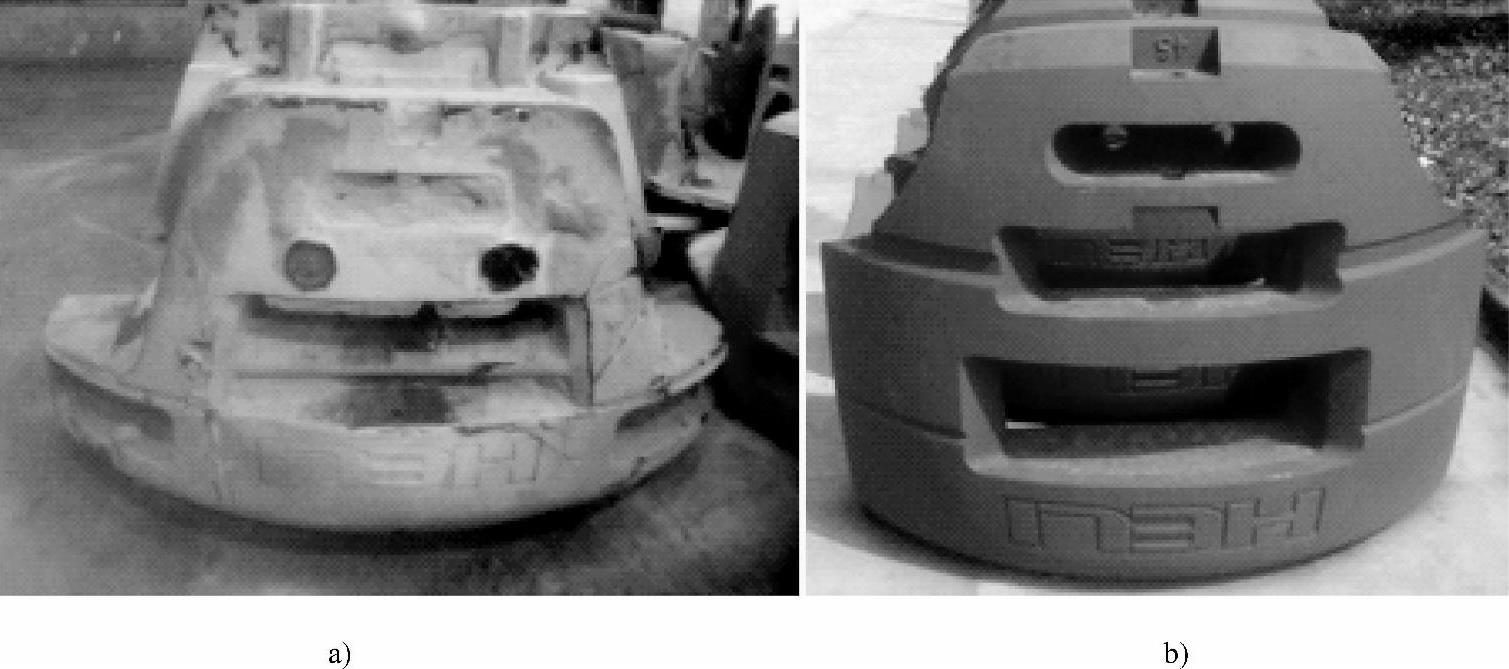

图13-61所示为生产出的平衡重铸件。

图13-61 平衡重铸件

a)打箱后 b)成品

用V法生产平衡重与其他方法比较,有铸件表面光洁、清理容易,以及清理、涂料工时减少等许多已被证实的优点。平衡重V法造型生产线如图13-62所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。