1.浴缸生产基本工艺

用V法生产浴缸铸件是从发明V法铸造工艺之时开始的。由于V法铸造金属液流动性好,铸件壁厚可减薄,铸件表面光洁,可省去后处理的打磨工序,因而可降低成本。一个铸件的质量平均在100kg左右,其壁厚为4~5mm,而巨100多kg的铁液要在3s左右浇完,因此对于铸型的要求很高。目前国内通常采用的浇注方案是把铸型稍微朝下,以卧姿放置,从上方浇注。这时,应把冒口兼通气孔和浇口设在铸型上方,并巨要靠近开设。浇口、通气孔的形状通常是圆板状。浇注温度为1470℃左右,并巨为了实现快速浇注,可采用浇注筒(壶)。

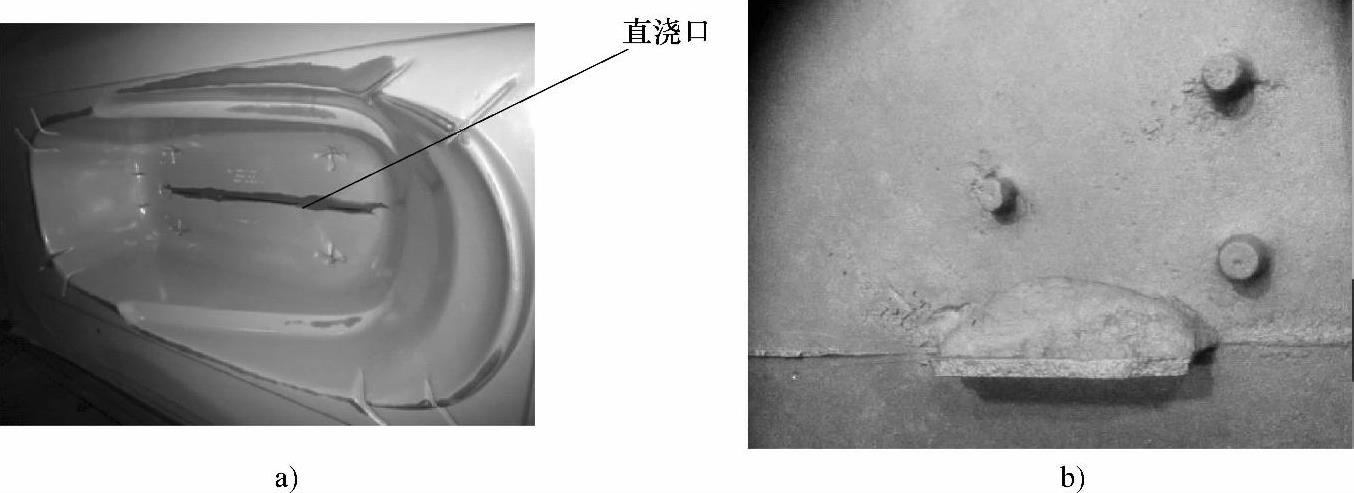

V法铸造浴缸件工艺简图如图13-54所示。

图13-54 V法铸造浴缸件工艺简图

a)顶注顶置的铸造工艺 b)无冒口顶注铸造工艺

现场施涂涂料后的浴缸V法铸型如图13-55所示。

图13-55 浴缸V法铸型

a)涂层干燥后的上箱 b)脱模翻箱后的上箱

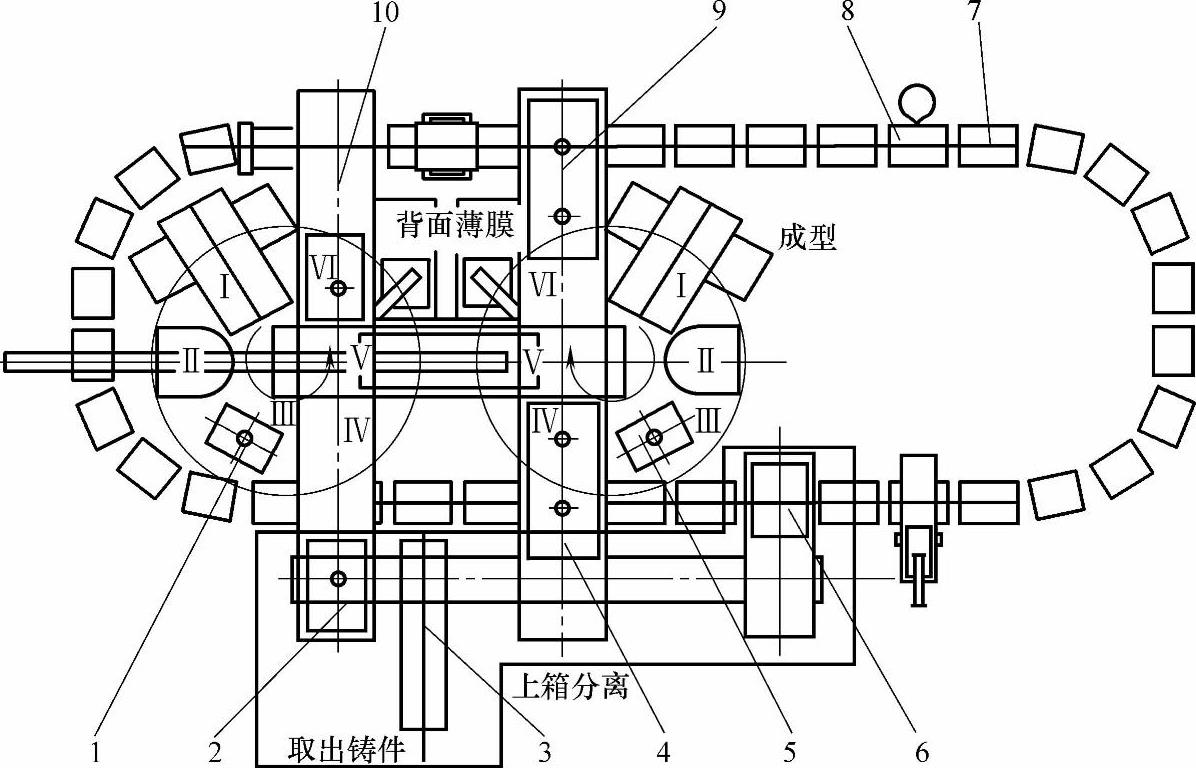

铸造浴缸时的缺陷有塌箱、夹杂涂料、夹渣(杂)等,其中一半以上是塌箱。造成塌箱的原因,首先是真空度不够,即要检查砂箱和抽气管是否有损坏,如果有损坏要及时更换;其次是涂料质量不好,或涂料干燥速度低等(塌箱缺陷见图13-56),因此需更换性能好、干燥速度快的涂料。

另外,对于浇注条件要求较高,上涂料以求提高铸型的稳定性。在V法造型上,由于上涂料机械手的使用,已经能够稳定地喷涂涂料膜。另外,涂料的干燥会成为V法造型实现高速化的关键,而巨生产浴缸时涂料的用量很大,因此可用高挥发性溶剂代替甲醇。浴缸铸件见图13-57。

图13-56 塌箱缺陷

a)直浇道处涂料未完全干燥 b)直浇道处塌箱导致的铸件结疤缺陷

(https://www.xing528.com)

(https://www.xing528.com)

图13-57 浴缸铸件

a)抛丸后 b)抛光后

2.浴缸V法生产线

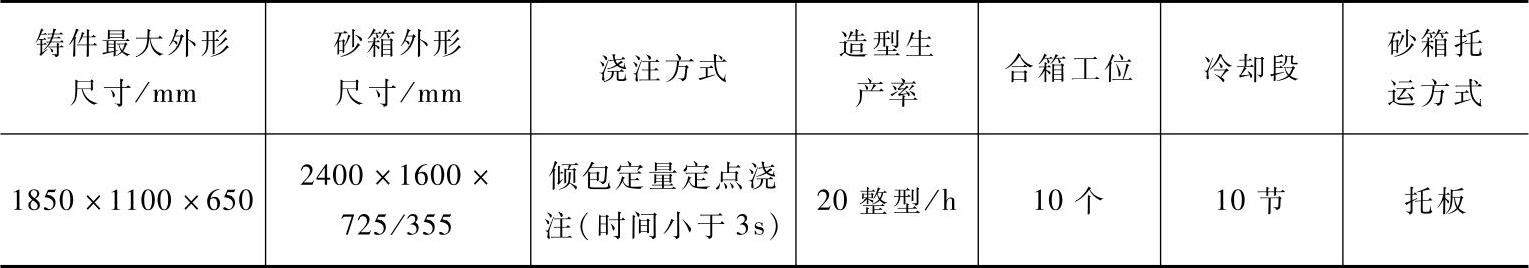

据资料介绍,日本广岛县的高田铸造厂用V法来制造浴缸。由于砂箱上连着软管、环形布置的造型线,故提出使用自动抽气装置的方案,去掉与砂箱连接的软管,同湿型砂造型线一样采取了直线布置。

浴缸用全自动高速造型线如图13-58所示。薄膜成型工序采用辅助装置使直浇道和通气孔一起成型。造型后砂箱背面浇口和通气孔处薄膜的切断、熔接、直浇道和通气口模样的拔出,以及在下次薄膜成型前再放置于模样之上等都实现了全部自动化。在这条线中,从取出铸件、切断浇口、送至抛丸机,到去除薄膜残片也都实现了自动化。这条线的上涂料、浇注、薄膜残片的焚毁等工序原由手工操作,经过改进后,这些工序也实现了自动化。

图13-58 浴缸用全自动高速造型线

1—下箱转台(V法造型机) 2—下箱 3—铸件取出 4—上箱分离 5—上箱转台(V法造型机) 6—落砂 7—铸型输送机 8—浇注段 9—合箱 10—下箱翻转机 Ⅰ—覆膜成型 Ⅱ—刷(喷)涂料 Ⅲ—涂料烘干 Ⅳ—放置砂箱 V—加砂震实 Ⅵ—盖膜顶箱

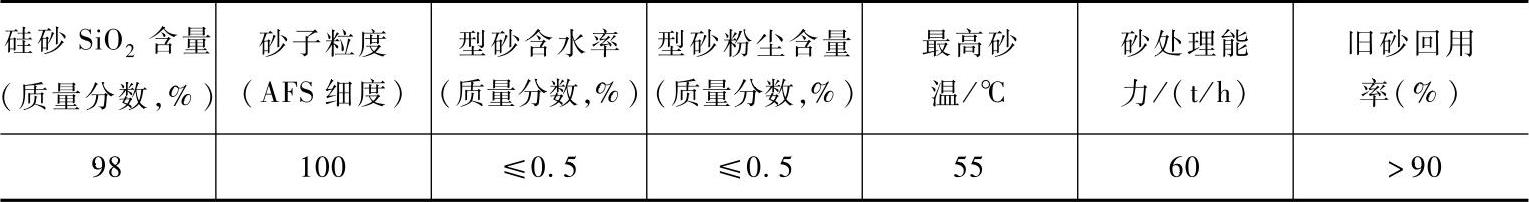

国内某铸造设备公司为南方一家国外独资洁具生产公司设计制造的大型高效的V法铸造生产线,该生产线设计年产浴缸洁具90000只,洁具材质为灰铸铁。其相关工艺参数见表13-37。与型砂相关的技术参数见表13-38。

表13-37 灰铸铁浴缸V法铸造生产线工艺参数

表13-38 V法造型用型砂的技术参数

其工艺流程是:该造型线的四工位转台分别完成覆膜、喷涂、烘干、扣箱、加砂、震实、覆背膜、起模操作。两对模具对称分布在转台四个工位上,同时工作。随着转台转动一周,单个模具依据覆膜、喷涂、烘干、扣箱、加砂、震实、覆背膜、起模等工序连续进行操作,完成造型。机械手分别对下箱、上箱进行起模,下箱需翻转,在转运小车的定盘小车上完成合箱。转运小车将砂型转运至浇注线上完成浇注。待冷却后,砂型经转运小车和解箱吊车转入解箱间解箱。解箱后的砂箱上下分离,依次经过落砂辊道、升降辊道、翻箱机、回箱辊道、扣箱单梁吊车,进入造型转台扣箱工位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。