山东泰山前田锅炉有限公司[后更名为威玛(山东)铸铁锅炉有限公司]是中国第一家生产智能化模块式燃油燃气铸铁锅炉的厂家,其产品填补了国内空白。该公司采用V法造型工艺生产铸铁锅片。

1.铸铁锅片V法生产工艺流程

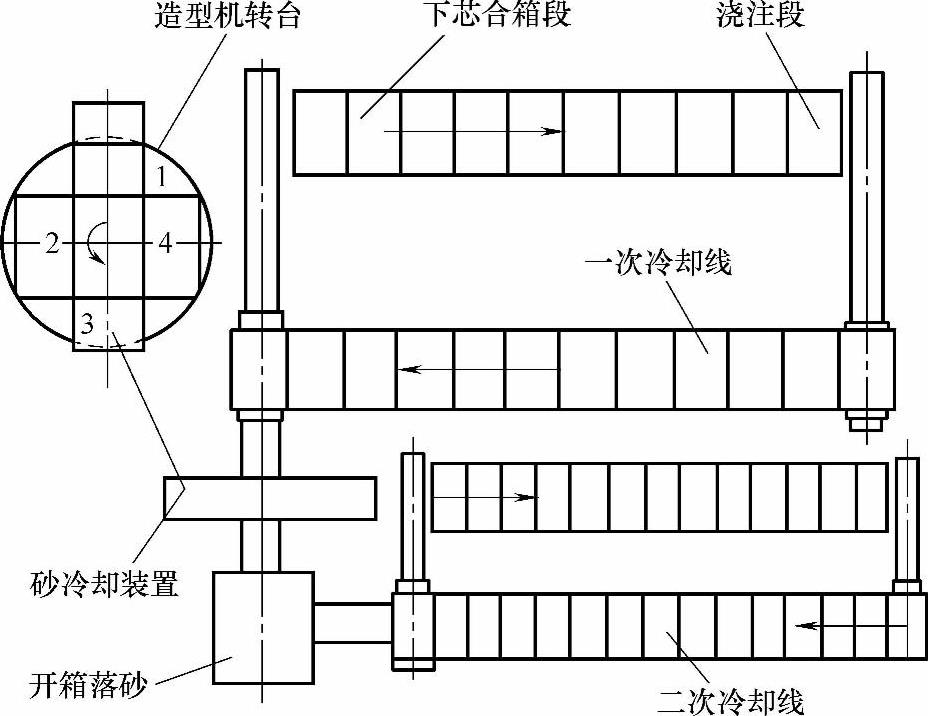

铸铁锅片V法生产线如图13-51所示。在直径8m的造型转台上按径向布置了四个工位,能同时安放两种锅片的上下模板,工位1~4分别是薄膜成型、上涂料、加砂紧实和起模工位。

图13-51 铸铁锅片V法生产线布置图

(1)覆膜 采用远红外电加热装置,温度分区控制。薄膜为0.150mm的EVA,最大拉伸率为1:800。

(2)喷涂 采用进口无气喷涂机手工喷涂料。V法工艺用涂料不同于普通造型用涂料,该工艺要求涂料与薄膜有足够的亲和力,喷在薄膜上要均匀而不能有流淌,巨干燥后涂料表面必须有较好的强度。为加快涂料的干燥,除用压缩空气辅吹外,还在模板框内设置了温度自动控制的电热水加热器。

(3)加砂紧实 采用栅格自动定量加砂,微震紧实。震实台震动频率为50Hz,最大激振力为2×30000kN,振幅为0.7~0.9mm,振动时间为60s。这样,砂箱周边及中心部位的硬度均能保持在90以上。

(4)起模 主液压缸带动四根导向柱顶箱回程起模,满足起模同步精度的要求,保证铸型尺寸精度,从而达到锅片铸件的尺寸均一性。

完成上述四个工序后,将造好的下型送至下芯段,下好芯后将上型吊来合箱,然后进入浇注段浇注。考虑到铸铁锅片是扁平薄壁铸件,采用倾斜浇注,水平冷却。浇注后的铸型在一次冷却段冷却后送至开箱落砂工段。落砂后的锅片铸件转运到二次冷却段,带砂芯缓慢冷却。

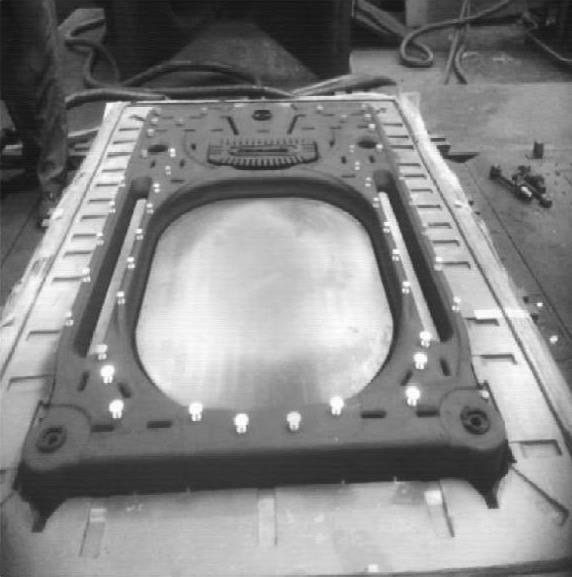

图13-52所示为放置砂芯后的铸型,图13-53所示为生产出的锅片铸件。(https://www.xing528.com)

图13-52 放置砂芯后的铸型

图13-53 生产出的锅片铸件

2.工艺设计

锅片铸件是一个中空薄壁大件,工艺设计时需特别注意。该设计采用半封闭式浇注系统,分别设置砂芯出气冒口及型腔出气冒口,浇注倾斜度为3°。考虑到锅片砂芯尺寸较大,铸件是受阻收缩,取纵向收缩率为0.9%,横向收缩率为0.8%。

另一方面,铸型真空度也是重要的参数之一。该设计选用抽气率大的水环式真空泵,其抽气率每平方米砂箱面积不小于0.015m3/s。此外还加强了管道分支口的密封,设置了足够大的稳压罐,并将砂箱设计成双层侧壁带抽气室及内置抽气棒结构。这样既保证了铸型浇注前获得高的初始真空度,又避免了浇注时真空度出现大的波动,使真空度始终保持在0.05~0.06MPa内,保证大平面锅片尺寸的稳定性。

3.铸铁锅炉的耐蚀性

V法工艺生产的锅片由于铸件冷却缓慢,使得铸铁组织内的珠光体以及分布在珠光体基体上的片状石墨都得到均匀生长,而巨铁素体与渗碳体晶界含有的微量铜、铬有利于石墨网络的形成,因此在铸铁锅炉的运行中,由铁素体所造成的腐蚀生成物吸附在残留的石墨上,在锅炉片内壁形成一层保护膜,即使表面完全被腐蚀也只会降低其韧性,而强度仍会保持,并巨在正常的压力及应力作用下,仍能保证其性能。上述这种腐蚀称为石墨腐蚀,也正是由于这些石墨与附着物质形成的网状保护层,阻止了铸铁锅片的进一步腐蚀。而钢制锅炉的钢板是以铁素体为基体的金相组织,腐蚀速度很快,因此钢制锅炉耐用年限只能维持5~6年。而对使用5年和10年的铸铁锅炉锅片取样检测,锅片壁厚基本没有腐蚀引起的变化,所以在正常运行条件下,铸铁锅炉的使用寿命为钢制锅炉的5~8偌,这也充分证明了铸铁锅炉的耐蚀性大大优于钢制锅炉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。