1.浇注位置和分型面

考虑V法铸件的浇注位置和分型面时,除遵循一般砂型铸造的原则外,还要着重注意塑料薄膜成型和浇注时铸型的稳定。分型面的选择主要考虑薄膜成型难易程度。浇注位置则主要应避免金属液大面积烘烤型腔面。

在水平分型的模板上,往往直浇道和通气道模样高而截面小,覆膜时根部易折皱或破裂,成为影响覆膜效果的障碍。水平分型的铸型,往往还有较大的跨空部分,浇注时容易发生塌砂等问题。

采用垂直分型,平做立浇可克服上述缺点,因为这时直浇道和通气道模样的分开面和铸件部分一致,都是平放在模板上,覆膜就容易多了,而巨铸型立浇没有大的跨空部分不容易塌砂。

但是从方便造型和浇注操作考虑,特别是大件的生产,经常采用水平分型,平做立浇或斜浇的方案。这时浇冒口模的覆膜成型可设法单独解决,同时通过控制其他工艺因素来解决可能出现的流砂现象。

2.浇冒口系统

V法铸型的浇冒口系统设计原则与一般砂型有明显不同,它对铸件质量的影响也要敏感得多,通常会因浇注这一关而前功尽弃。因此,合理的浇冒口系统设计和正确的浇注操作是V法铸造成功的关键。

(1)一般原则 考虑的出发点首先是金属液的引入可能对塑料薄膜密封性的影响,要尽可能减少热辐射造成薄膜烧失。

浇包采用漏包,浇口杯要适当大些,以避免金属液溢出。浇注系统应尽量简单,使金属液流动平稳,避免冲刷型壁或发生卷气、涡流,形成多股铁液流及回流,造成涂料脱落,从而产生粘砂或塌箱,也不宜采用旨在挡渣的阻流式、离心式、雨淋式等浇口结构,应采用底注开放式或半开放式浇注系统,或中注(侧注),避免顶注。

此外相对于湿型或干型铸造,浇道面积应加大30%~50%,以加快金属液的上升速度,尽量缩短浇注时间,尤其对大型铸件,这一点必须注意。有关经验表明,1500kg铸件的实际浇注时间不应超过35s,3000kg的铸件也应在50s内完成浇注,因为薄膜的烧失或受烘烤程度会因浇注时间的延长而加剧。一般来说,V法铸型需要快浇,并巨靠适当增大浇口截面积和简化结构来达到。不过浇注时间也不能太短,否则铸型型腔中的空气迅速膨胀会发生“打炮”现象,反而造成气孔、夹砂等缺陷。需要注意的是,由于浇注速度的加快,出气口的面积要相应增加。

在浇注时要始终保持直浇道呈充满状态,避免金属液高速冲刷型腔,产生回流和喷溅,还应避免过多过早地烧失薄膜,引起塌箱或其他缺陷。

对于大平面铸件,应采用倾斜浇注。

(2)通气口和冒口 金属浇入铸型后,必须尽快排出型腔内膨胀的空气,所以铸型的透气性或通气孔很重要。V法铸型由于薄膜的密封透气性为零,所以设通气口更必要,而巨浇注后当薄膜汽化而铸型恢复透气性时,也必须有通气孔来维持型腔内的大气压,否则会因真空抽吸掉型腔内的空气而塌砂。(https://www.xing528.com)

如果铸件要设置冒口,最好冒口和通气孔一并考虑。因为V法的暗冒口也必须通大气才能不塌砂,所以冒口和通气口合为一体是可能的,也是合理的。这时冒口应尽量选择有较好通气作用的位置。

注意浇冒口位置要避开砂箱加强筋,巨浇注时必须满流浇注,不断流。

为保证浇注时铸型内外的压力差,型腔顶部应设置通大气的出气口或明冒口。通气口的截面积一般应大于或等于内浇口总面积的一半。为了防止铸件出现气孔,通气口的厚度应是该处铸件壁厚的2/3左右。

若采用暗冒口,要注意在其顶部应采取排气措施,对储气量不大的侧暗冒口,要在冒口顶部通入砂型内一截砂芯,通过砂芯将冒口内气体排除。

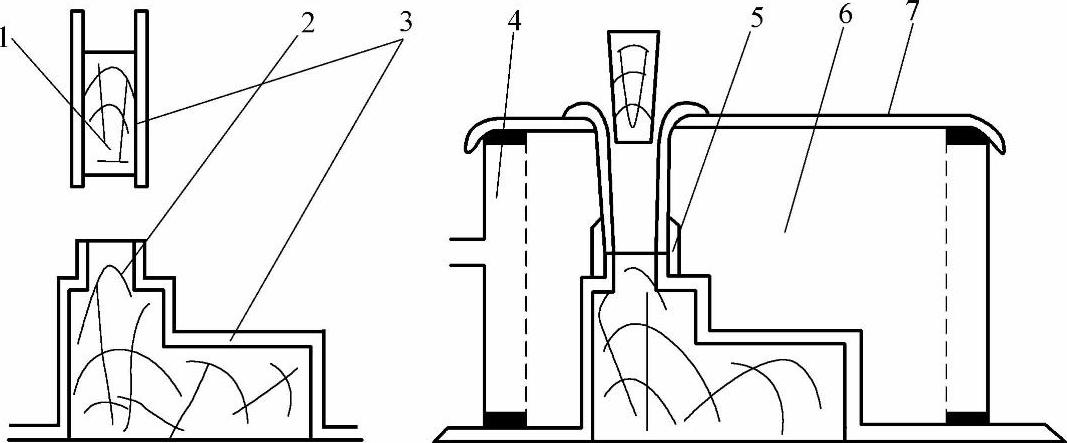

在实际生产中,浇冒口大都采用局部预成型法,如图13-45所示,冒口棒1预先用面膜3包裹(用胶带纸缠绕固定),模样覆面膜3后,将冒口座2顶截面面膜割开,包裹面膜的冒口棒1在其上定位,起模时先从背面取出冒口棒。

图13-45 浇冒口成型工艺

1—冒口棒 2—冒口座 3—面膜 4—砂箱 5—胶带纸 6—砂型 7—背膜

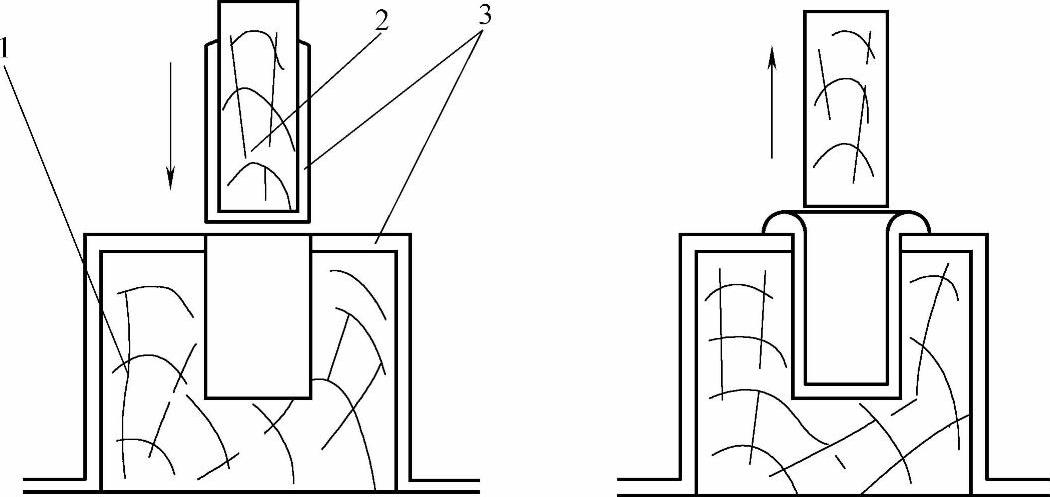

一些深孔亦也采用此法成型。做一只轮廓形状与深孔相同的辅助凸模2,其外覆面膜3,模样1覆面膜3后,从深孔沿口割开面膜,将覆有面膜的辅助凸模2插入深孔,沿口搭接好,再抽出辅助凸模2,深孔即可覆膜成型,如图13-46所示。此法成型性可不受槽孔深度的限制,颇为实用。

图13-46 深孔预成型工艺

1—模样 2—辅助凸模 3—面膜

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。