V法应用于制芯是比较困难的。目前,国内外绝大多数工厂仍沿用传统的砂型铸造用的砂芯制造工艺,如呋喃、碱性酚醛和酚脲烷自硬树脂砂砂芯,酯硬化或二氧化碳硬化水玻璃砂芯,三乙胺冷芯盒和呋喃树脂热芯盒砂芯以及酚醛树脂壳型(芯)等。

下面介绍两例国内早期采用的酯硬化水玻璃砂芯和酚醛树脂自硬砂芯在V法工艺中的应用以及一例三乙胺冷芯盒树脂砂芯在摇枕侧架V法工艺整体芯中的应用情况。

1.酯硬化水玻璃砂芯

叶轮是泵的关键部件。某厂生产叶轮的V法造型工艺中,采用酯硬化水玻璃砂作砂芯,其操作方式与树脂砂一样,造型、制芯后在模内硬化后脱模,不经烘干就可以进行浇注,除了溃散性不如树脂砂以外,其他性能均能与树脂砂相当。

在V法生产线上生产的叶轮,与金属的接触面积大,浇注时产生的气体多。选40F-65叶轮进行试验,其材质为ZG12Cr18Ni9Ti,浇温为1600℃左右,其砂芯尺寸为ф360×100mm,厚7~10mm。其性能要求芯砂终强度为0.8~1.0MPa,可使用时间12min。水玻璃砂的配方为:模数M为2.6的水玻璃3.5%+100%大林砂+10%有机酯(占水玻璃的质量分数),型砂流动性好,制成的砂芯表面光洁。使用醇基涂料,没有进行烘干即下芯合箱浇注,浇注时没有出现钢液沸腾和呛火现象,很平稳,铸件出箱后进行水爆清砂,水爆后铸件内芯砂大部分脱落,叶轮流道表面光洁。

2.自硬树脂砂芯

某耐酸泵厂生产各种型号的化工泵、耐酸泵,其泵的叶轮采用V法铸造,砂芯采用FFD-301酚醛树脂砂。

试验件为40F-40叶轮,其外形尺寸为ф160mm×50mm,主要壁厚为4~5mm,其砂芯外形尺寸为ф180mm×65mm,主要芯厚为7~8mm。

叶轮内腔流道形状复杂,为了可使用时间便于控制,采用了酸性较弱的PT-1催化剂。

40F-40叶轮砂芯工艺性能要求,可使用时间大于5min,脱模时间小于30min,24h拉伸强度大于0.8MPa。通过试验,找出满足要求的最佳树脂加入量为1.6%(质量分数),温度为18~24℃,湿度为60%~75%,PT-1催化剂加入量为30%~50%(占树脂的质量分数)。

树脂砂配比为100%大林砂+1.6%树脂+40%PT-1催化剂(占树脂的质量分数)。该砂芯测得的工艺性能为:可使用时间为10min,脱模时间为25min,24h拉伸强度为1.13MPa,发气量在30s时达最大值14mL/g(850℃)。

制成14个芯,铸成12个铸件,其中有2件由于铁液浇注温度低没有浇成,其余浇注平稳,没有塌箱、呛火现象。出箱后,铸件经水爆清砂芯砂全部脱落,铸件内壁光洁,没有铸造缺陷,加工后没有发现气孔等缺陷。

3.转K6摇枕侧架V法与整体芯工艺

(1)整体芯的概念 转K6摇枕与侧架是铁路货车转K6型转向架的重要部件,承受着货车运行过程中复杂交变载荷,摇枕与侧架的质量直接关系到列车运行的安全。在传统的生产工艺中,摇枕与侧架内腔砂芯一般分上、下两层制作,并巨在重要部位内腔还存在分段砂芯,造成铸件内腔几何形状、尺寸与产品设计存在一定的差距。

砂芯的分段必然会引起连接部位产生缝隙,若控制不当,浇注后在该部位有可能产生一些大的飞边,并由此而造成局部的应力集中,导致裂纹等缺陷的产生。对于铁路货车摇枕、侧架来讲,其产品的制造质量直接关系到行车的安全,因此其关键部位的此类缺陷必须引起重视并予以消除。

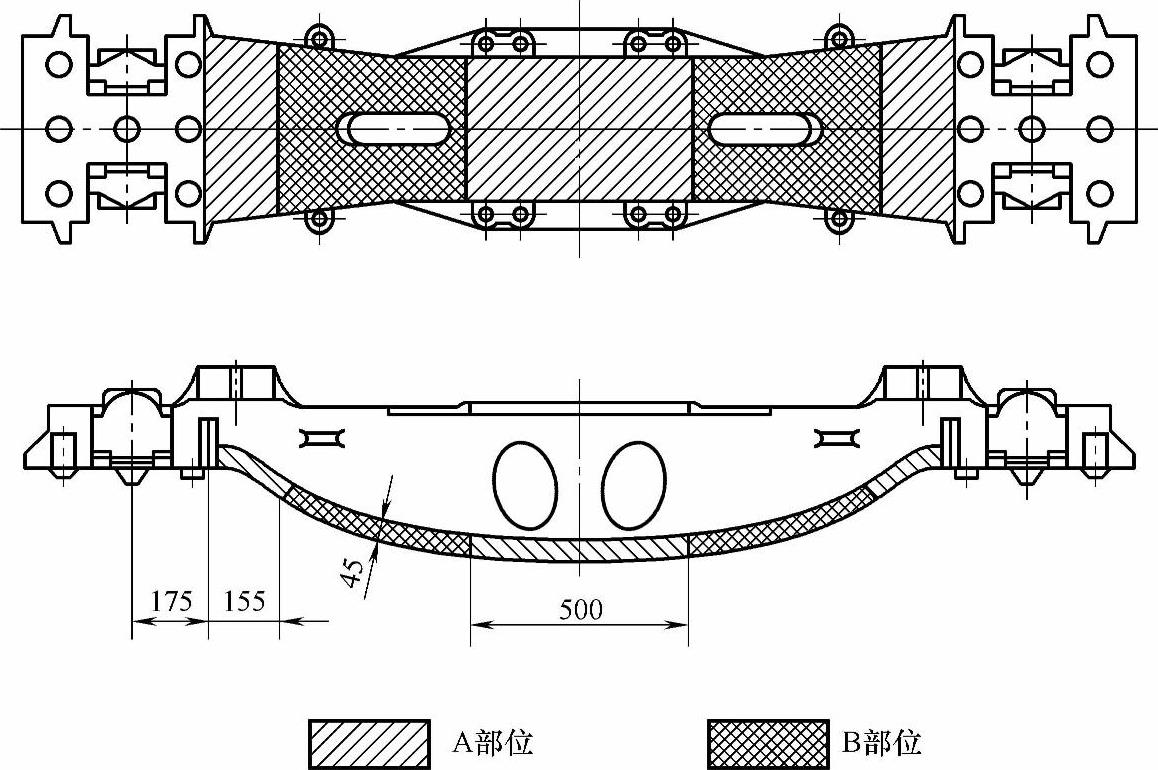

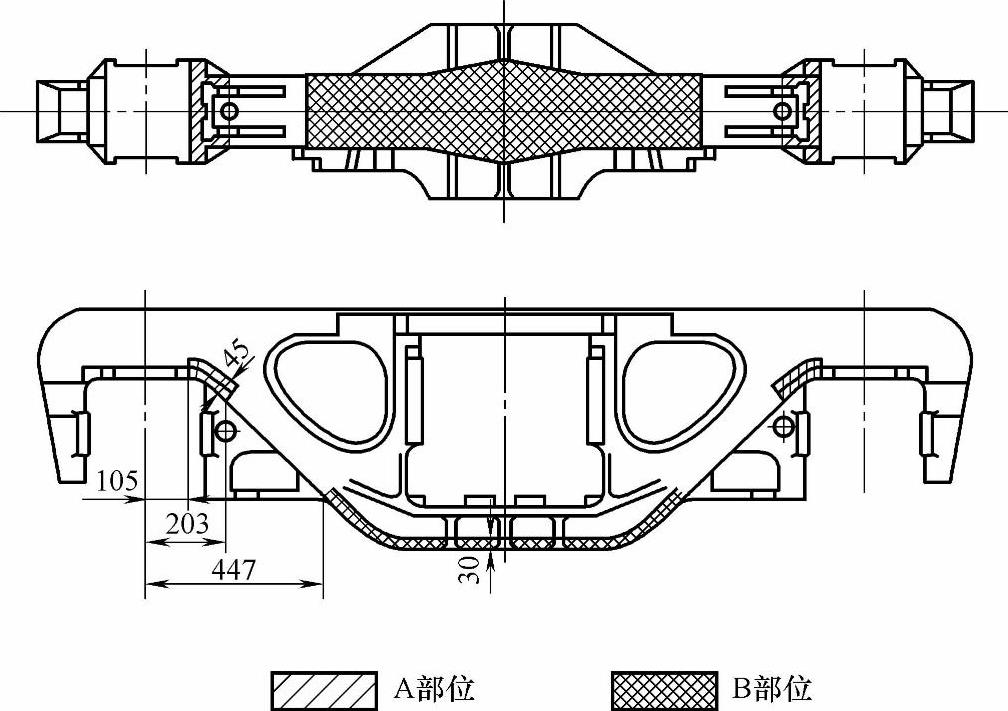

按照摇枕、侧架产品设计结构特点,习惯上把关键部位的划分以A、B部位来表示,如图13-28和图13-29所示。在TB/T3012中,对此做出了部位的划分和具体的质量要求。正因为分体芯的工艺方式使摇枕、侧架的一些关键部位产生了披缝缺陷,因此提出了整体芯的概念。

图13-28 K6摇枕A、B部位划分

以国内铁路货车典型转向架——K6型转向架的摇枕、侧架为例,K6摇枕砂芯全长2720mm,总重220kg左右;侧架长2472mm,总重160kg左右。由于摇枕、侧架内腔复杂、长度较大、厚度较小,因此整体砂芯制造容易变形,在翻转、吊运过程中局部受剪切力,容易折断;又由于其轮廓尺寸较大,结构复杂,无论采用射芯还是组对方式都有极高的难度。

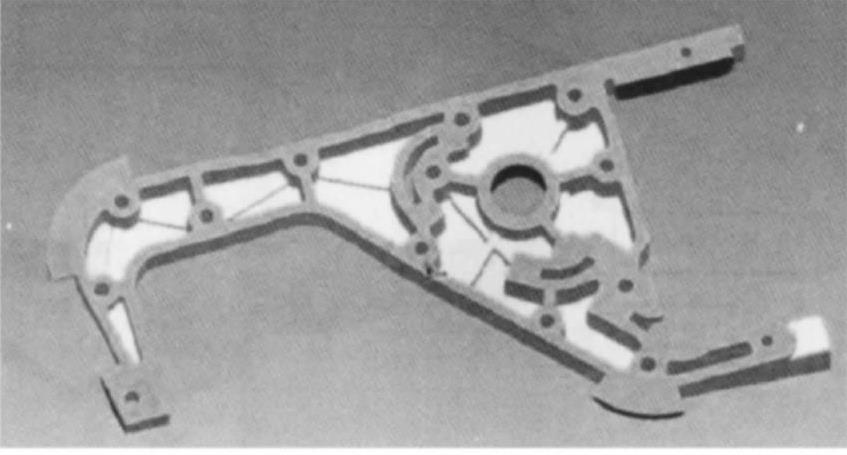

(2)采用三乙胺冷芯盒工艺制作整体砂芯 某公司采用V法工艺制备外型,砂芯采用三乙胺冷芯盒工艺(其中侧架砂芯结构见图13-30和图13-31),并采用多种措施确定了转K6型摇枕与侧架整体射芯工艺方案。

图13-29 K6侧架A、B部位划分

图13-30 侧架砂芯

图13-31 侧架砂芯的内腔结构

采用三乙胺冷芯盒工艺的特点如下:

1)采用三乙胺树脂法冷芯工艺制备具有适当壁厚的整体砂芯是可行的,具有良好的溃散性。

2)整体芯强度能够满足砂芯机械化生产的需要。(https://www.xing528.com)

3)整体芯能有效减少披缝缺陷的产生,提高铸件内腔质量和铸件尺寸稳定性,并有效保障摇枕与侧架运行的安全性能。

4)采用三乙胺树脂法射芯工艺制备摇枕与侧架整体砂芯,将使摇枕与侧架生产成本有所增加,但提升了铸件的性价比。

三乙胺冷芯盒工艺整体射芯工艺的特点是:

1)铸件内腔砂芯全部为一个砂芯,砂芯整体化程度较高,铸件内腔可杜绝台阶、披缝等问题,能够提升铸件品质,保证行车安全。

2)砂芯采用壳芯工艺射制,砂芯主要壁厚控制在18mm,能够提高砂芯的退让性,降低铸件内腔裂纹的发生;砂芯内腔有顺畅的排气通道,有利于砂芯气体的排出。

3)内腔砂芯整体制出巨采用锁芯技术,利用锁芯工装定位,保证了砂芯的相对位置和内腔形状,同时也能够防止在下芯和浇注时砂芯的相对位移。

4)芯砂中使用铬矿砂,能够对铸件壁厚进行激冷,使铸件内表面短时间建立强度,从而防止裂纹的发生。

5)针对砂芯的形状特点,设计、使用了专用托盘(托盘为机械加工过的金属结构),保证了砂芯存放、烘干过程中不变形。

6)砂芯的转序、翻转等采用专用机械夹具和辊道进行,能够最大限度地减少常规方法产生的振动和受力不均匀对砂芯造成的损坏和影响。夹具对砂芯的夹紧依靠压缩空气推动薄膜气囊来实现,最大限度地降低了夹具对砂芯表面造成的损害。

7)下芯使用下芯机一次完成一箱两件的工作,下芯胎具与砂箱采用定位销定位,下芯机在下芯过程中完成砂芯定位自动调整等动作,保证了砂芯相对砂型位置的准确性。

8)整体芯与V法砂型工艺配套使用,易于实现芯砂的回收利用,大大降低了废砂的排放,循环经济效益较好,并巨也使铸件的内、外表面质量同时得到了提高。

9)生产过程中广泛采用设备自动完成动作,大大减少了人员操作因素对产品质量所造成的影响,有利于保证产品质量。

(3)整体砂芯用于摇枕、侧架铸造的试验过程

1)冶炼与浇注:采用B+级钢,使用LF精炼炉对钢液进行精炼,冶炼过程严格按照运装货车2006179号文要求,S、P含量(质量分数)严格控制在小于等于0.020%的范围内,并对钢液的氧含量进行检测。炉前配备了由德国进口的G51000型直读光谱仪进行化学成分分析,确保了冶炼操作过程钢液成分的分析准确及时。

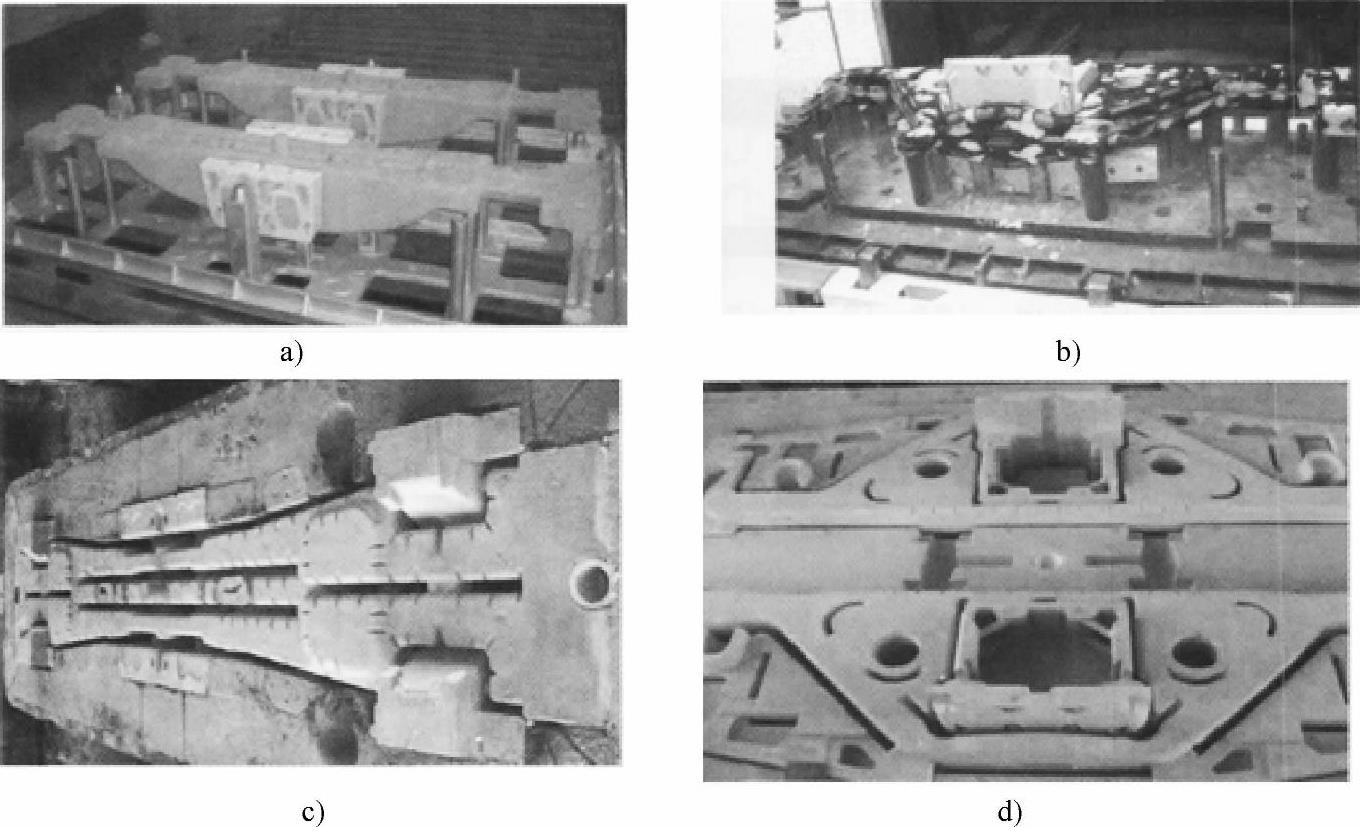

2)造型与制芯:转K6摇枕砂型使用水玻璃砂制作,转K6侧架砂型使用V法工艺制作,砂芯全部使用三乙胺冷芯盒树脂砂射制,砂芯在电加热表干炉烘干后使用(见图13-32)。

图13-32 整体芯及其安放位置

a)摇枕整体芯放在烘芯托盘上 b)锁芯胎具上的侧架整体芯 c)落入V法铸型内的侧架整体芯 d)落入砂型内的侧架整体芯

3)清理及焊修:严格按照工艺文件规定,使用E5515焊条焊修缺陷,并在工厂内部进行荧光探伤、超声波探伤、超声波测厚、射线探伤、划线、内腔探伤、密实度检查和样板等项检查。

4)热处理:使用四点测温的电阻热处理炉进行热处理工作。

(4)结果

1)经对整体芯B+级钢转K6摇枕、侧架的小批量试制件进行荧光湿法磁粉探伤、超声波探伤、超声波测厚、划线、内腔探伤、密实度检查,以及样板、静载荷、动载荷与射线照相等项检查,其结果符合标准规定,实现了运装货车(2007)100号文件要求的内腔A、B部位无批缝、台阶。

2)转K6侧架内腔砂芯数量由10个减少为1个,摇枕内腔砂芯数量由6个减少为1个,砂芯数量大幅降低;在下芯合箱过程中不再使用芯撑;杜绝了铸件重要部位型芯段、层间接合处常常产生的错位、飞边、多肉和气孔等铸造缺陷,防止了由于芯撑熔合不良对产品质量带来的影响,提高了铸件内腔质量,根除了砂芯分芯可能存在的安全隐患。

3)整体芯与V法铸造工艺配套使用,使铸件的内、外表面质量同时得到了提高。

4)生产过程中广泛采用设备自动完成动作,减少了人员操作因素对产品质量所造成的影响,保证了产品质量。

5)对产品质量采用湿法荧光磁粉探伤、超声波探伤和超声波测厚等检测技术,有利于保证产品质量的稳定提高。

6)整体芯B+级钢转K6型摇枕、侧架生产所需的工艺文件完整,能满足批量生产的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。