V法造型由于有真空抽力的作用,使金属液渗透的倾向加剧,故很容易产生机械粘砂。因此,为了保证铸件的表面质量,一般要求采用细砂或施用涂料。目前,使用最广泛的是硅砂,其粒度分布主要由50、70、100、140、200等筛号组成。其中,对铸铁件,筛号为100/200的细砂比较合适;对铸钢件,筛号为50/100、70/140的应用较多。

但是采用细粒度硅砂会使操作条件恶化,带来矽尘危害,也影响砂的回用。此外,在砂的循环使用中,砂的细粉部分被真空系统逐渐抽走,砂的粒度组成将发生变化,从而影响铸件表面质量。还有,在日益重视环境保护和职业安全的今天,采用细粒度硅砂造型也是行不通的,除非采取严格的粉尘收集措施。

随着原砂材料开发工作的进展,已经有一些非石英质铸造用砂被V法造型所选用,如橄榄石砂、铬铁矿砂、锆砂等。然而,它们的矿物结构和热性能虽然都很优良,但价格较贵,加之国内生产厂家不多,以致在一般造型方法中的应用受到了限制。在V法造型中,由于砂子几乎没有多少损耗,可以反复地循环使用,因此最有利于选用综合性能较好的特种砂。目前,对V法造型用型砂参数的研究主要集中在硅砂及极少数的橄榄石砂、铬铁矿砂等,尚未见到镁砂用于V法生产的具体经验介绍,为此,本节介绍镁砂在V法造型中使用效果的案例。

1.镁砂的性能分析

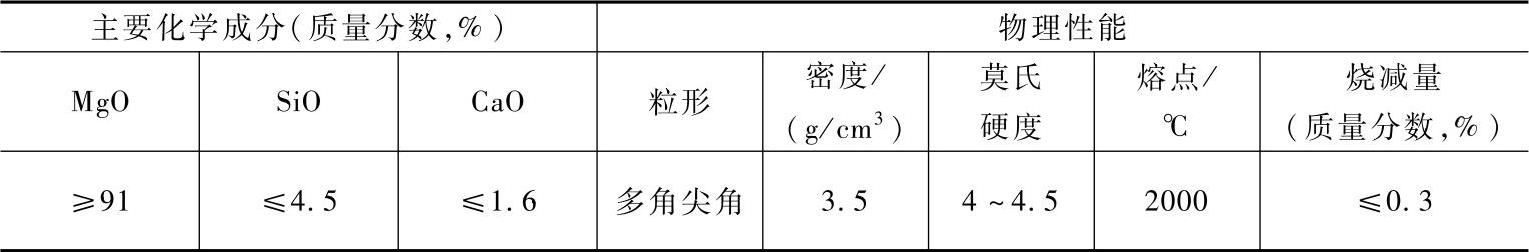

镁砂的主要成分为MgO,并含有SiO2、CaO等少量杂质,它是天然菱镁矿石(MgCO3)经高温煅烧而得到的烧结块,再经破碎、筛选而成。其密度为3.5g/cm3左右,莫氏硬度为4~4.5。纯镁砂的熔点很高,可达2800℃,但通常由于含有杂质而降低,熔点一般在2000℃左右。其一般性能见表13-28。

表13-28 铸造用镁砂性能

镁砂经高温煅烧后使MgO结晶,生成方镁石,颗粒致密坚硬,高温时不发生收缩,热稳定性好,耐火度高,耐用性好,反复使用时能保持砂粒尺寸稳定,热导率高,有较好的激冷能力,属碱性材料,抗碱性熔渣的能力强。

上述这些特点对V法造型都是有利的,如镁砂的热导率大,可以改善V法铸型的冷却能力,加快铸件凝固速度,使铸件组织更加致密。砂粒稳定性好不仅对V法砂处理系统的控制有利,而巨对稳定铸件表面质量有利。

同时,镁砂也存在某些不利方面,如其粒形不圆整,多数呈尖角或多角形,流动性差,可能影响充填密度和透气性;镁砂的密度大,会对铸型强度产生影响,从而使砂箱结构和跨度受到限制;镁砂中混入欠烧品和夹杂,可能会引起气孔等铸造缺陷等。

2.镁砂在V法工艺中的应用效果及分析

某矿机厂于1997年开始试生产一种高锰钢材质的铲齿齿尖,开始采用70/140号水洗硅砂,浇注后铸件表面粘砂严重,需要较长时间的清理打磨才能达到要求,改用100/200号硅砂后,则表面有烧结现象,存在的局部粘模也不易清理。这均是覆膜后刷两遍醇基镁砂粉快干涂料的情况下产生的。后来,从中频感应电炉炉衬打结用的镁砂中筛选出少量的50/100号规格干砂放于铸件厚大部位,作为面砂使用,其余仍为硅砂,仍刷两遍醇基镁砂粉快干涂料,浇注后铸件表面没有出现粘砂现象,基本光洁,达到了生产要求。因此,该厂决定采用镁砂,并对相关型砂参数进行了试验研究。

(1)粒度选择 型砂粒度对V法造型的性能有明显的影响。从铸型强度、冷却能力和操作条件方面考虑,采用粒度粗一些的砂子比较有利,而实际上由于V法造型中的真空抽吸作用,使金属液渗透的倾向加剧,非常容易产生机械粘砂,只有用细砂才能保证良好的表面质量;同时,干砂的透气性好,也允许使用细砂,如果V法造型中使用较粗的砂子,则必须应用涂料。

镁砂熔点很高,其有很好的导热性能,可以较快激冷金属液,缩短铸型接触表面上液态金属的存在时间;另外,粗砂制作的V法铸型紧缩量很小,对保证铸件的尺寸精度比较有利,巨粗砂形成的铸型相对细砂铸型来说容易维持其真空度,这对维持V法铸型强度有好处。因此,V法造型中选用镁砂作为型砂时,其粒度标准可比硅砂相对粗一些。(https://www.xing528.com)

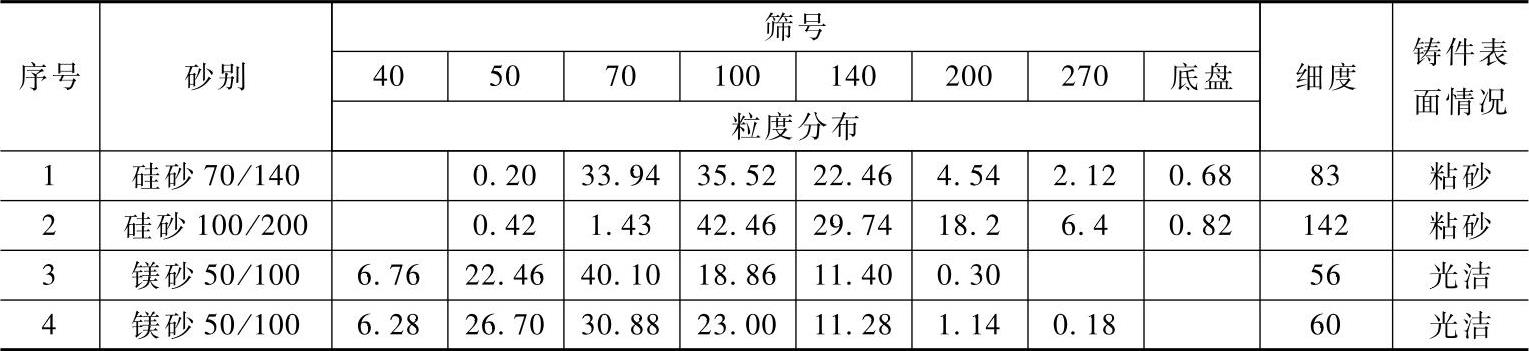

表13-29是试验用硅砂和镁砂粒度。通过浇注试验证明,具有较粗粒度分布的镁砂能够获得很好的铸件表面质量,试生产至今,尚未发现因镁砂作为型砂而引起的表面质量问题。

表13-29 试验用硅砂和镁砂粒度

(2)粒形和充填密度 镁砂是经过人工破碎后制成的,其粒形多为尖角或多角形,与圆粒砂相比充填能力差,得到的充填密度也相对较小。这些是影响铸型强度的不利因素。但是,从另一方面看,多角形砂粒间有较大的接触面积,在压差作用下造成的摩擦力也较大,对维持铸型的强度又是有利的。也就是说,砂粒形状对V法铸型的强度有一定影响,这种影响可通过型砂的充填能力和砂粒相互间的接触面积而体现出来。为了克服镁砂充填能力差的弱点,需要在造型时适当加大振动量并保持足够的振动时间,以使型砂达到最大的充填密度,从而保证V法造型的铸型强度。

(3)含水量和砂温的控制 镁砂的流动性较差,如果含水量偏高,将会显著影响型砂的充填密度和震实效果,进而降低铸型的强度,使铸型产生紧缩现象,影响铸件的几何尺寸精度,而巨还有可能造成气孔等铸造缺陷。因此,不论是新的镁砂,还是反复循环用的旧砂,在生产使用时都应注意严格控制型砂中的水分含量,使之越少越好。实践证明,含水量(质量分数)控制在1%以下是适宜的,若条件允许,能控制在0.5%以下更好。

砂子温度的控制主要是出于塑料薄膜的要求。砂子温度太高,会使覆后的塑料薄膜变软,造成起模困难、铸型变形,砂子温度过高甚至会烫漏薄膜,因此型砂在反复循环使用的过程中,一定要注意使其得到均匀充分的冷却,一般冷却至50℃以下即可满足生产要求,能控制在40℃以下更好。

(4)铸型尺寸和砂箱尺寸 V法造型使用的是无任何黏结剂的松散干砂,当其充满砂箱并用塑料薄膜密封上下两面后抽吸真空时,作用在薄膜上的压力必然引起水平方向的侧压力。由侧压力产生的抗剪强度就是铸型的强度。若不考虑塑料薄膜的本身强度,能使型砂移动的外力就只有真空度引起的压力差和砂子本身的重力。在水平砂层平衡状态下,其由自重造成的向下力等于由侧压力造成的抗剪力,也就是说,V法铸型的铸型强度由其内部砂子自重产生的剪切应力和由侧压力产生的抗剪强度来决定。因此,必须使铸型的抗剪强度大于型砂自重引起的剪应力,否则铸型就会溃散。

作用在薄膜上的压力是由铸型的真空度造成的,真空度越大,则压力越大,由此产生的侧压力亦越大,抗剪强度也随着提高,所支持的砂箱跨度也就越大。砂粒间摩擦系数增大时,抗剪强度也增大,所能支持的砂箱跨度也越大。因为铸型的真空度通常是稳定控制在一定范围之内的,所产生的抗剪强度也是在一定范围内的,所以最终决定砂箱跨度的起决定作用的是型砂的密度。型砂的密度越大,允许的砂箱跨度就越小。

镁砂的密度比硅砂大,其允许的最大砂箱尺寸也就相应小些。根据试验情况,砂箱尺寸跨度为1600mm×1600mm×350mm时,采用侧吸式结构,没有产生塌箱现象。但在生产过程中,如果操作不慎,铸型密封不好,造成真空度下降,会使在起模、搬运等过程中发生变形或溃散的可能性增加。另外,在实际生产条件下,由于砂箱周边的密封相对较差,存在着从边缘到中心的真空度递减,造成中心部位的铸型强度不足,因此当采用密度较大的镁砂等特殊砂时,对砂箱的尺寸大小、结构型式以及造型操作等都应做更细致的研究。

(5)效果及结论 目前,已用镁砂生产出上百吨铸件,其尺寸都很精确,表面光洁,内在质量也好。镁砂用于V法造型生产优点较多,具有优于硅砂的综合性能。

1)同硅砂相比,采用镁砂的粒度可以相对粗一些,一般50/100号即可获得优良的表面质量。

2)采用镁砂需要注意适当提高造型时的振动量和激振时间,以达到足够的充填密度。

3)镁砂的使用性能和回用性能好,能生产出优质铸件,从铸件质量、环境保护以及消耗等方面综合考虑,可以抵消镁砂价格较贵及一次性投入相对较大的不足,经济上较合算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。