V法铸造用EVA薄膜的性能主要有外观、厚薄均匀性、常温拉伸性能、热成型性能、耐烘烤性和发气量等。现对三种国产薄膜A、B、C和一种国外(日本)薄膜D的性能介绍如下。

1.外观

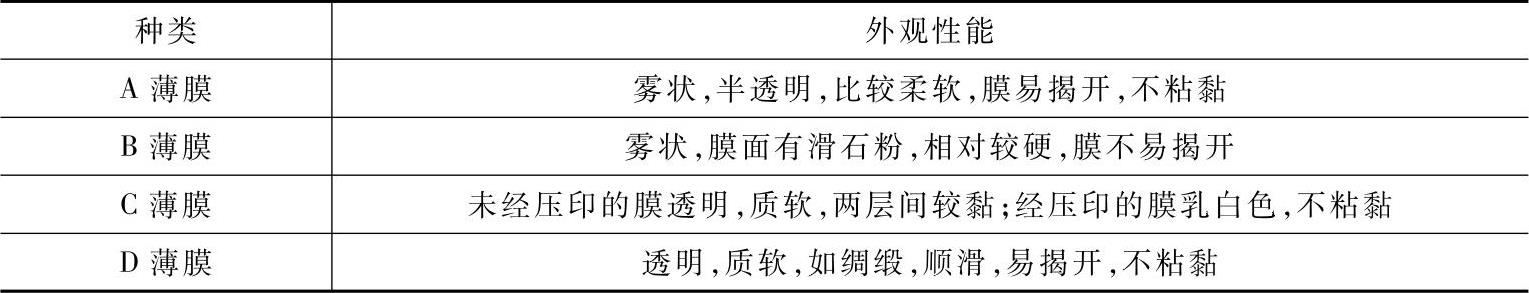

四种薄膜的外观差别是比较大的,其结果见表13-12。

表13-12 三种EVA薄膜的外观性能

2.厚薄均匀性

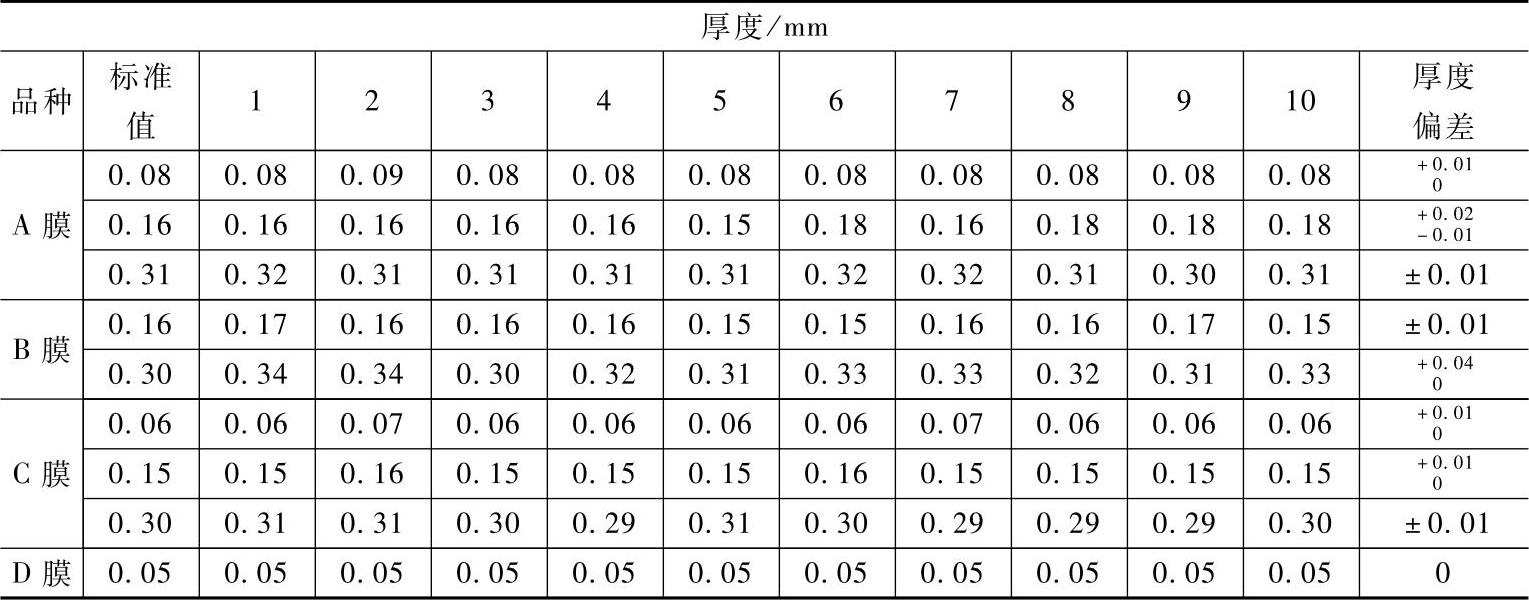

厚薄均匀性对V法铸造用EVA塑料薄膜来说是很重要的,厚薄一致性能保证薄膜的拉伸性能在薄膜各处一致。分别检测各薄膜10种,所得的厚度偏差见表13-13。

表13-13 几种薄膜的厚度偏差

由表13-13可以看出,在厚度为0.05~0.10mm的薄膜中,A膜、D膜和C膜的厚度偏差都比较小,其中A膜和C膜的厚度偏差为0~+0.01mm,尤其是D膜,基本上厚度偏差为0。

在厚度为0.12~0.20mm的薄膜中,A膜的厚度波动范围相对较大,偏离0.16mm标准值的最大量为+0.02mm,而B膜和C膜的厚度波动比较小,波动范围为±0.01mm。

在厚度为0.30mm和0.31mm的薄膜中,B膜的厚度波动范围很大,偏离0.30mm标准值的最大量为+0.04mm,A膜和C膜的厚薄一致性最佳,厚度偏差只有±0.01mm。

显然,D膜的厚薄控制得非常好,厚度精确;C膜的厚度始终保持偏差在±0.01mm的范围内,厚薄比较稳定;A膜在厚度小于0.10mm和大于0.30mm时(即较薄和较厚的薄膜)能保持厚度偏差在±0.01mm,而两者之间的薄膜厚度则相对不够稳定,最大厚度偏差为+0.02mm;B膜的厚度较不稳定,最大厚度偏差达+0.04mm。

综上所述,D膜和C膜的厚度比较稳定,A膜厚薄不稳定,B膜存在一定偏差。

3.常温拉伸性能

常温拉伸性能主要是指薄膜的拉伸强度和断裂伸长率。拉伸强度是指材料产生最大均匀塑性变形的应力。在拉伸试验中,试样直至断裂为止所受的最大拉伸应力即为拉伸强度(单位为MPa)。拉伸强度越大,变形阻力越大,则薄膜抗撕裂能力越大。

断裂伸长率是指试样在拉断时的位移值与原长的比值,以百分比(%)表示。断裂伸长率越大,则薄膜的极限变形能力越大,薄膜被拉伸长的范围越大,复制零件形状的能力也就越强。因此,薄膜的拉伸强度和断裂伸长率越大越好。

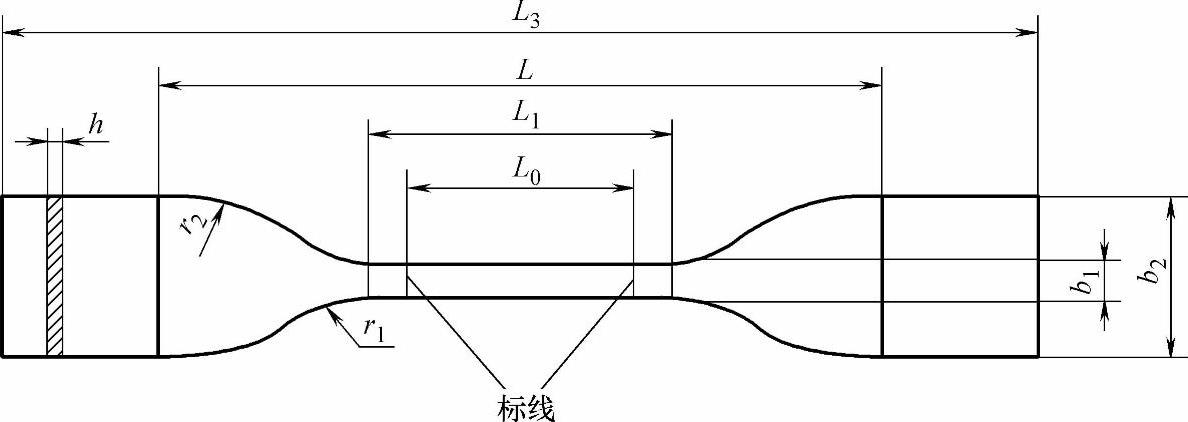

检测薄膜拉伸强度的主要设备为GJFW930273电子万能试验机和GJLS930273杠杆千分尺。测试标准为GB/T1040.3—2006《塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件》,采用的试样形状如图13-11所示。

图13-11 测试拉伸强度试样形状

b1—窄平行部分宽度:6mm±0.4mm b2—端部宽度:25mm±1mm h—厚度:≤1mm L0—标距长度:25mm±0.25mm L1—窄平行部分的长度:33mm±2mm L—夹具间的初始距离:80mm±5mm L3—总长:≥115mm r1—小半径:14mm±1mm r2—大半径:25mm±2mm

测试中使用的试样用冲刀冲切制备,由于EVA薄膜具有方向性,所以测试中制备了其主轴分别沿纵向和横向的两组试样。对三种薄膜分别纵横向各取5个样品进行拉伸强度和断裂伸长率的测试,样品厚度为0.16mm,得到的数据见表13-14和表13-15。

表13-14 V法铸造用EVA塑料薄膜的拉伸强度

注:A膜、B膜和C膜的厚度为0.16mm,D膜的厚度为0.05mm。

根据表13-14可以看出,在拉伸强度方面,国产三种薄膜(即A膜、C膜和B膜)的拉伸强度差别不大,也就是说,三种薄膜的抗拉伸撕裂能力相似。与日本膜(D膜)相比,国产三种薄膜的拉伸强度要相对大一些,表现出更好的抗拉能力。

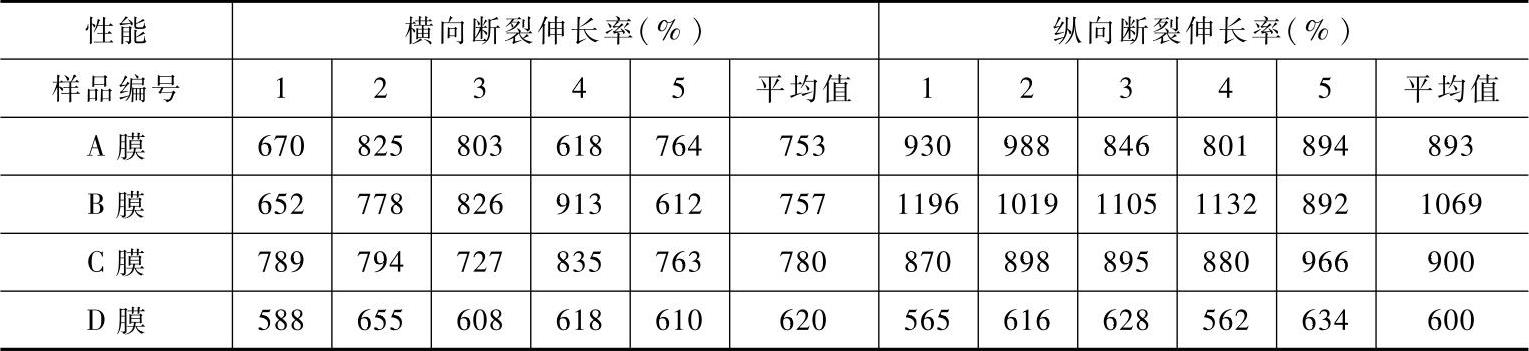

表13-15 V法铸造用EVA塑料薄膜的断裂伸长率

注:A膜、B膜和C膜的厚度为0.16mm,D膜的厚度为0.05mm。

从表13-15中断裂伸长率的结果来看,A膜与C膜相似,B膜的横向断裂伸长率与A膜和C膜相当,但纵向断裂伸长率大得多,也就是说方向性要大一些。日本膜(D膜)表现出很小的方向性,其由于薄膜厚度较薄(0.05mm),断裂伸长率相对较小,但如果薄膜厚度同为0.16mm,则其断裂伸长率不会小于国产三种薄膜。

综合比较来看,日本膜在拉伸强度和断裂生长率上依然有很大优势,而国产的薄膜中A膜与C膜的方向性较小,断裂伸长率和拉伸强度相对较好,巨C膜优于A膜。

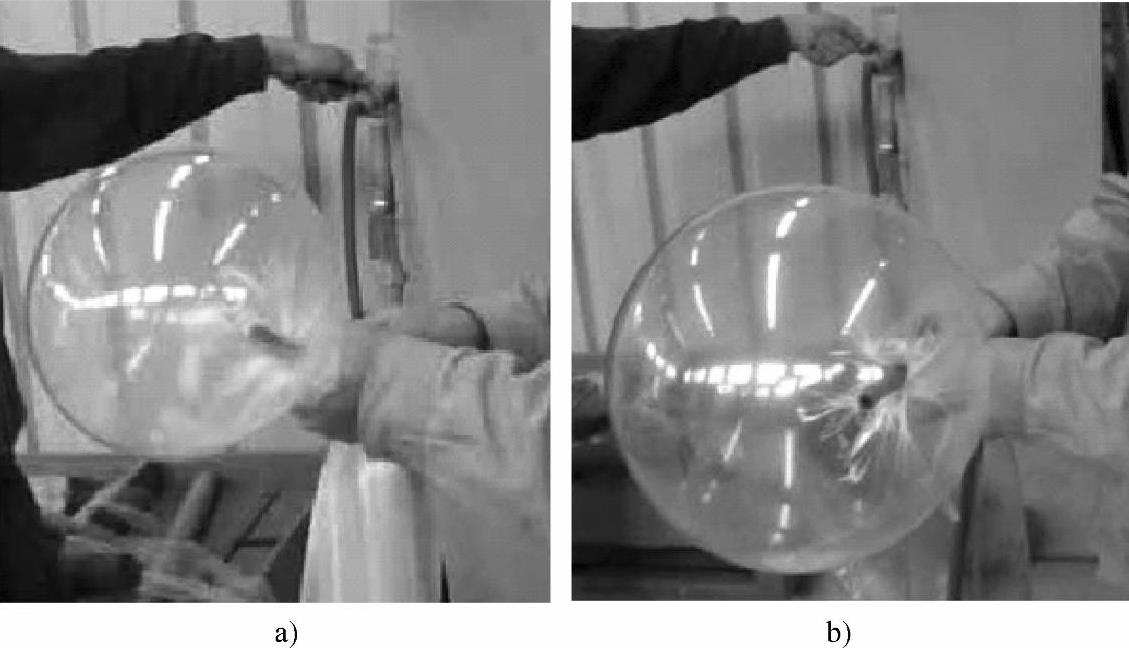

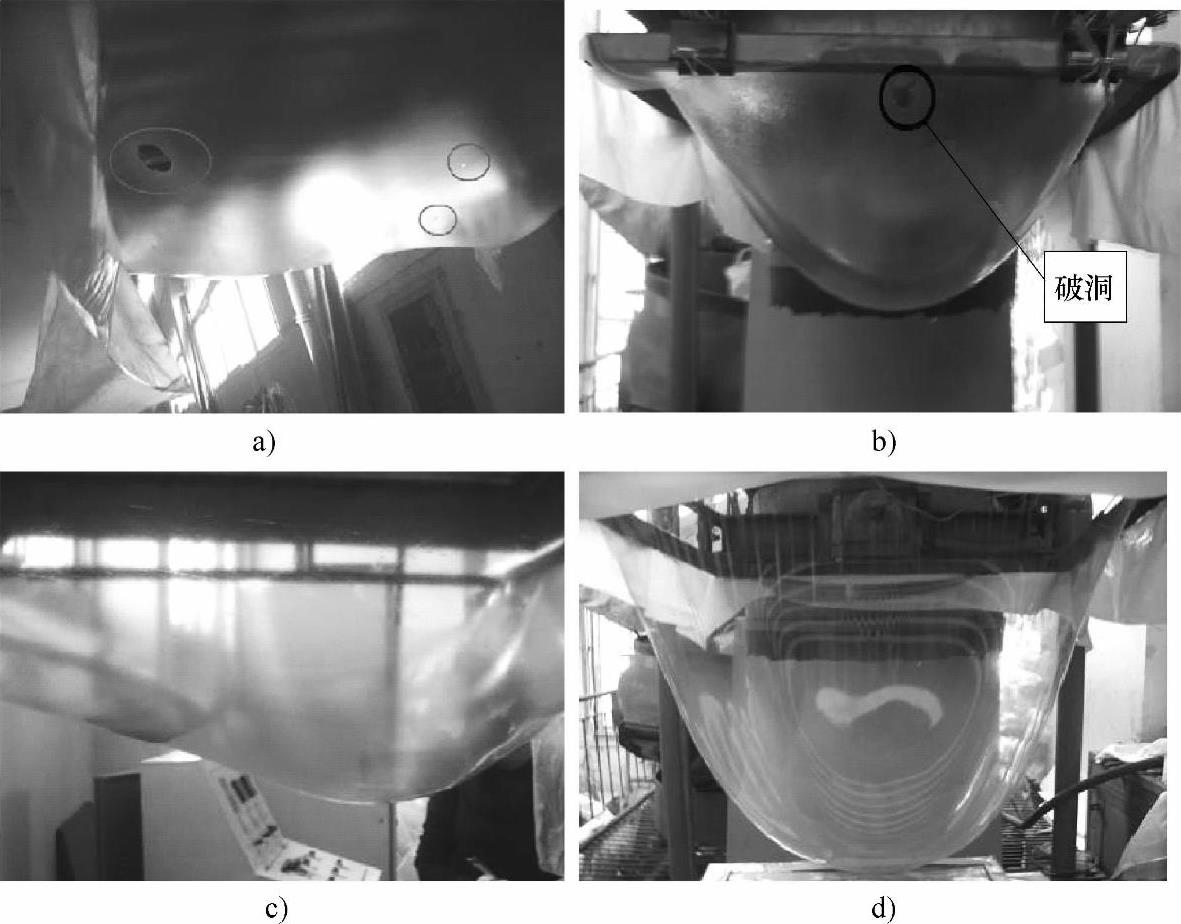

另外,有人采用吹气法更直观地比较了不同薄膜的极限伸长率的差别。分别在D膜和A膜上画等面积的圆,沿圆的边线将抽气管包裹住,对包裹好的薄膜里吹压缩空气,使薄膜吹胀直至破裂,然后通过等距离拍摄,截取薄膜胀破瞬间,获得两薄膜吹胀的最大体积,如图13-12所示。

图13-12 吹膜泡试验

a)A膜 b)D膜

可以看出,D膜吹出的气泡要明显大于A膜,表明常温下其伸长率比A膜相对要大,因此在覆膜成型过程中有优于A膜的成型潜力。

4.热成型性能

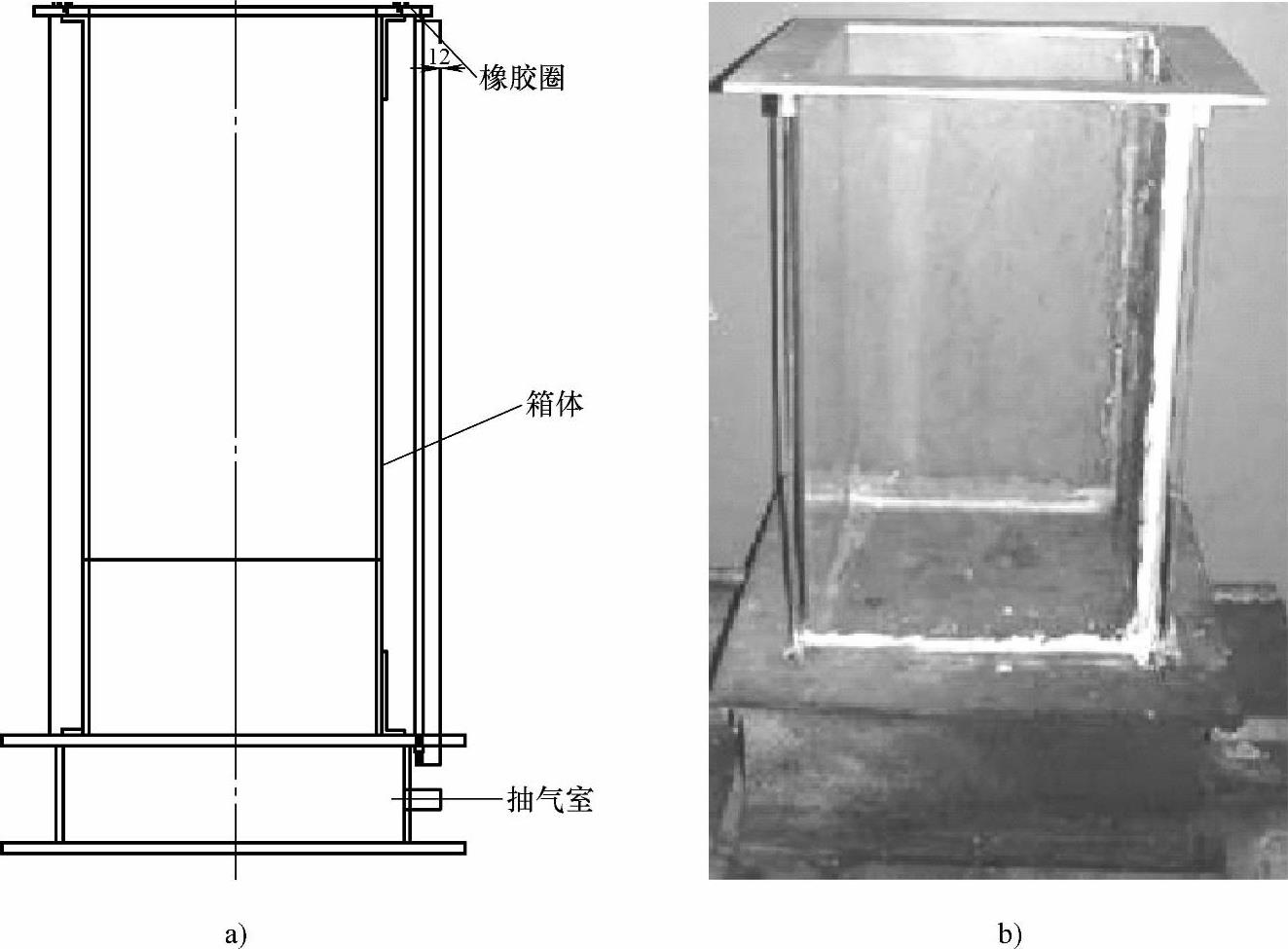

实际生产中,为了获得最大的伸长率,通常都是将塑料薄膜烘烤加热,使薄膜软化至镜面后覆膜成型。因此,为了适应实际生产需要,有必要对薄膜的热成型性能进行比较。典型的测定薄膜热成型性能的试验是深拉成型,即在一定的宽高比的箱子内测定薄膜能完全拉深成型的极限深度,从而得到薄膜的拉深比。该试验最早是日本人做的。我国有人采用有机玻璃制作拉深箱开口箱体的四壁,箱体内轮廓为380mm×380mm×630mm,壁厚为12mm;箱体固定在真空抽气室上方,四壁与抽气室上表面密封良好;抽气室用5mm厚铁板制成,外轮廓为420mm×420mm×200mm;抽气室上表面铁板中心均匀分布数孔,孔径为6mm。(https://www.xing528.com)

另外,在拉深箱上方200~250mm处放置烘烤架。烘烤架是并排安装的8根电阻丝加热管,加热功率为4.2kW。拉深箱的二维图与实物图如图13-13所示。拉深箱是通过一定厚度的泡沫来调整薄膜拉深的深度,与薄膜接触的泡沫尺寸与箱体截面基本相同,泡沫板上钻小孔,以保证负压吸薄膜过程通畅,使薄膜不因吸气不足而成型不完全。下层泡沫采用面积相对小的泡沫,只起到垫高、调整深度的作用,同时放泡沫时要注意,不要使箱底铁板上的抽气孔被堵而影响负压的大小。拉深箱的抽气室与外界的真空泵相连,真空度为0.04MPa。

图13-13 测定薄膜热延伸变形性能的拉深箱

a)二维设计图 b)实物图

伸长率与温度有一定的关系。如果烘烤温度不够或者烘烤后覆膜动作迟缓,使薄膜温度降低过多,则会在覆膜时产生褶皱;如果烘烤温度过高,将造成薄膜破裂。实践证明,将EVA塑料薄膜加热到60~80℃时成型最理想。在试验中观察到塑料薄膜烘烤后会逐渐形成镜面状态,待薄膜微微开始下垂即可抽负压拉深。

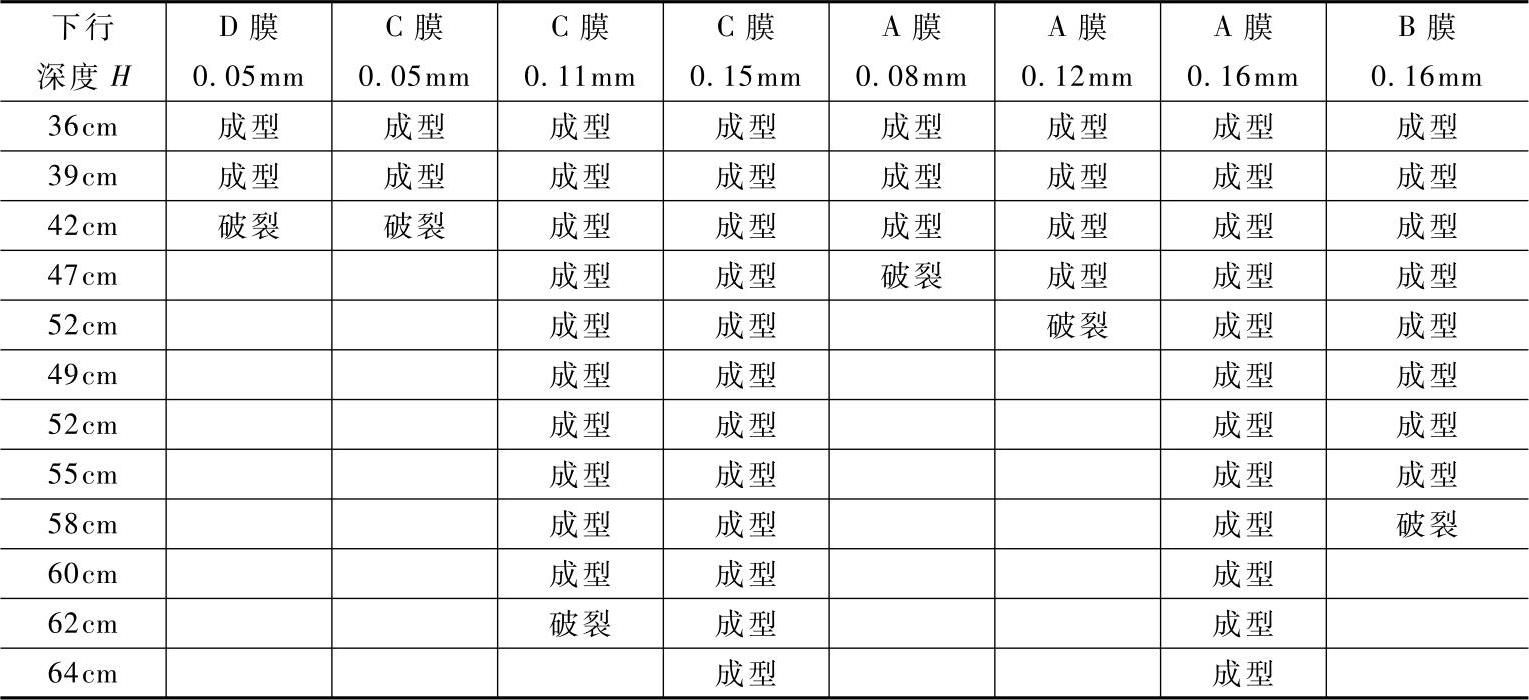

对A膜、C膜和D膜分别进行试验,薄膜拉深的试验结果见表13-16。

表13-16 薄膜拉深的试验结果

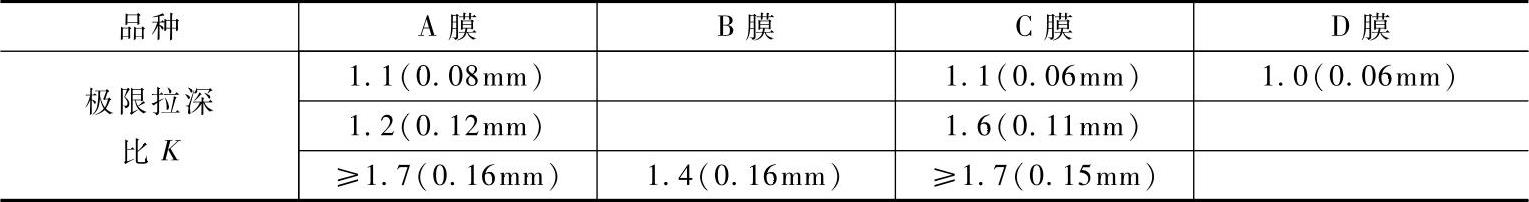

由表13-16可看出,用极限拉深深度比拉深箱的内壁宽度(B=380mm),即可得到不同厚度、不同类型的EVA塑料薄膜的极限拉深比K,即K=H/B,见表13-17。

表13-17 几种薄膜的极限拉深比

从试验结果(表13-17)可以看出,同一公司的薄膜,厚度越大,薄膜的极限拉深比越大,反之越小。另外,同等厚度的薄膜,厚度为0.06~0.08mm时,A膜与C膜相当;厚度为0.11~0.12mm时反而C膜比A膜多下10cm的深度;厚度为0.15~0.16mm时,两者的极限拉深比都超过了早先资料中提到的拉深比极限1.5。

5.耐烘烤性

耐烘烤性表示薄膜受一定热量而不剧烈变形甚至破裂的能力。在V法铸造中,一方面为了提高生产率,要求薄膜能在较短的时间内受热烘烤至镜面,另一方面要保证薄膜的物理性能,使之不致因迅速升温而受热破裂,或生成细孔使密封性得不到保证。

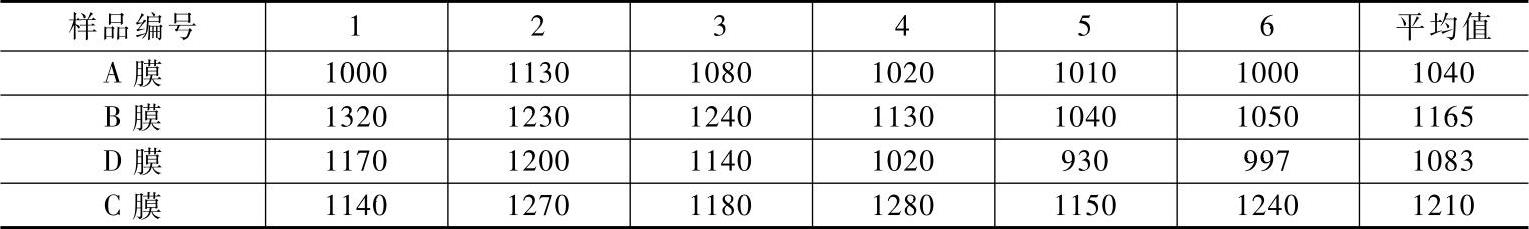

对几种EVA塑料薄膜在同一烘烤架下进行烘烤试验发现,自拉闸接入电源加热开始计时,2min30s时,A膜有小孔洞产生,巨随着加热的继续进行,细孔不断增大和增多,而B膜、C膜和D膜烘烤膜面均良好。

5min15s时,四种薄膜的烘烤情况如图13-14所示。此时,A膜已多处出现孔洞,并巨在烘烤架边缘有较大的破孔出现,下垂深度约为400mm;D膜依然完好,无任何微小细孔,并巨下垂幅度大,表现出良好的热延伸性能,下垂深度约为400mm,有利于覆膜;B膜在烤膜框边缘开始有破洞出现,并逐渐增大,但膜面中间并无孔洞,该洞有可能是因靠近烤膜架受热过大造成的,B膜面下垂深度250mm左右;C膜则表现出相当好的延伸性,膜面光滑透亮,无任何缺陷,下垂深度达400mm左右。

图13-14 薄膜的烘烤状况

a)A膜 b)B膜 c)D膜 d)C膜

6.发气量

铸型完成后,浇注金属液,高温的金属液使薄膜汽化分解。如果薄膜的发气量较大,将影响金属液的流动,引起铸件内气孔、气泡的产生;同时发气量太大会破坏型腔内外的压差,造成型腔的形状不稳定,从而影响铸件形状。因此,V法铸造中,薄膜的发气量应尽量小。

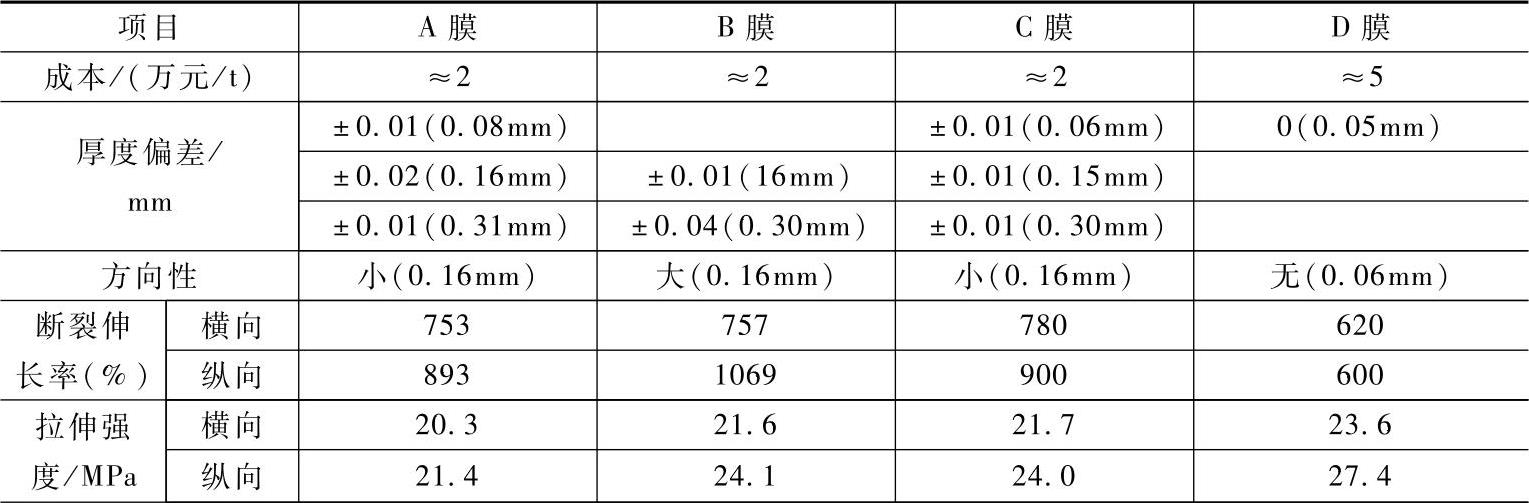

对A、B、C、D四种薄膜分别进行发气量试验,试验样品均为1g薄膜,采用智能发气性测试仪,测试温度为850℃。四种薄膜的发气量见表13-18。

表13-18 四种薄膜的发气量 (单位:mL/g)

从表13-18来看,A膜的发气量最小,D膜次之,B膜最大。为了控制浇注过程的稳定性,应首选A膜和D膜。

聚乙烯(PE)、聚丙烯(PP)的发气物为水蒸气、二氧化碳、甲烷、乙烷、苯和甲苯等,发气量为0.072mol/g。聚乙烯醇(PVA)的发气量为0.046mol/g,发气物由上述同样的气体组成。聚氯乙烯(PVC)的发气物还有盐酸气体,发气量为0.032mol/g,这是因为其密度大的原因。EVA醋酸气体的发气量为0.056mol/g。

7.综合性能比较

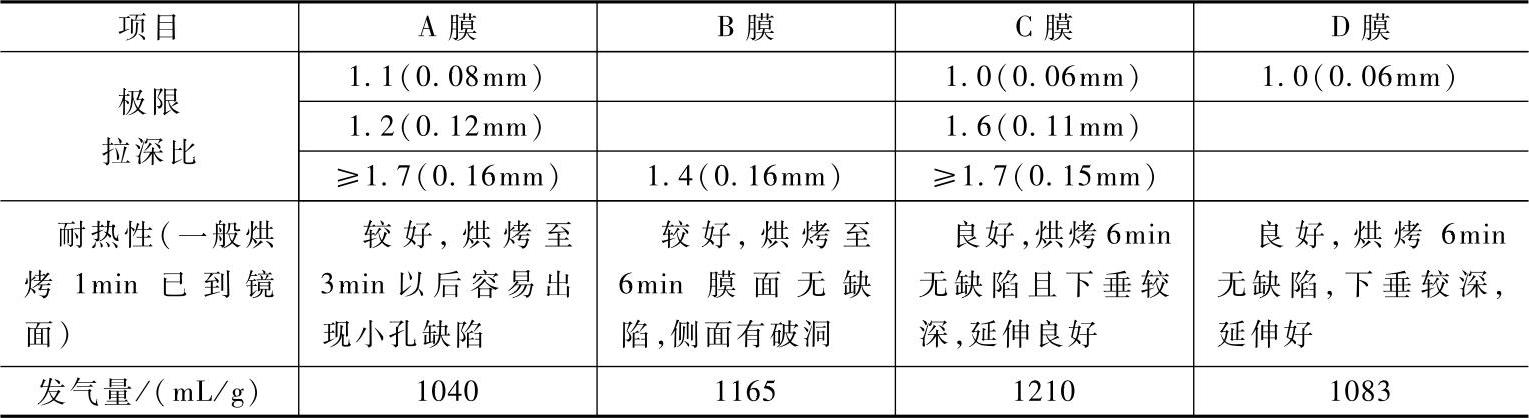

根据上述试验和已知数据,表13-19列出了四种薄膜的综合性能。四种薄膜的比较结果如下:

1)B膜的厚薄相对误差较大,方向性明显,同时发气量也较大,最重要的是极限拉深比小,即拉伸性能不佳,因此综合性能相对不如另外三种薄膜。

2)A膜的厚薄均匀性良好,方向性小,拉深比大,发气量最小,因此非常适宜于V法铸造,但缺点是耐烘烤性不够好,容易产生气孔,气孔使密封性达不到要求,造型无法完成。

3)C膜在其他方面表现都相当良好,但是由于薄膜黏性较大,尤其是0.05mm薄膜,两层之间很难撕开,在测试极限拉深比时接触到箱底面容易粘破,这会引起薄膜难以脱模的问题。

4)D膜的各项性能都较好,满足V法铸造的各项要求。不过由于D膜的单位重量的价格很高,是国产薄膜的2~3偌,因此我国的铸造企业大多从成本考虑还是选择国产薄膜。

表13-19 四种薄膜的综合性能

(续)

因此,为了促进V法铸造在国内的推广与发展,应该积极改进国产薄膜的性能,以满足国内企业对V法铸造用膜的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。