图13-7 EVA薄膜的伸长率和强度与温度的关系

1—纵向伸长率 2—横向强度 3—横向伸长率 4—纵向强度

1.EVA塑料薄膜的组分

国内外虽然采用聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)等薄膜做过V法铸造用薄膜,但至目前,乙烯醋酸乙烯酯共聚物薄膜(EVA)因其具有成型性好、热塑应力小、方向性小、低温性能好、发气量小而无毒等优点,成为了V法铸造用塑料薄膜的首选材料。

乙烯醋酸乙烯共聚物(Ethylene Vinyl acetate coPolymer,EVA)是由无极性、结晶性的乙烯单体(C2H4)和强极性、非结晶性的醋酸乙烯单体(CH3COOC2H3)在引发剂的作用下,经高压本体聚合而成的热塑性树脂。与聚乙烯(PE)相比,由于分子链上引入了乙酸乙烯单体(VA),故EVA结晶度降低,极性增强,其柔韧性、透明度、耐环境应力开裂性和耐低温性得到提高,但它的拉伸强度、硬度和熔点则有所下降。EVA共聚物的极性还使其黏性增强。

EVA的性能主要取决于共聚物中乙烯和醋酸乙烯酯这两种单体的比例和相对分子质量。一般来说,醋酸乙烯酯的含量越高,薄膜的延伸能力就越好。但其热敏感性增加后,拉伸强度会降低,容易破损。目前,用于V法造型的乙烯醋酸乙烯共聚体薄膜中,醋酸乙烯酯的质量分数为14%~19%,薄膜采用吹塑法和流延法制成。

2.EVA塑料薄膜的成型温度

图13-7所示为乙烯醋酸乙烯共聚体薄膜的伸长率和强度与温度的关系曲线。从图中可以看出,45~55℃是这种薄膜成型的最佳温度范围,因为在这个温度范围内,乙烯醋酸乙烯共聚体薄膜具有最高的延伸能力,内应力也较低,覆膜时易产生永久变形,不易折皱,也不易破裂。乙烯醋酸乙烯共聚体薄膜加热裂解时,会放出多种碳氢化合物气体及水蒸气和二氧化碳,重1g的此种薄膜的发气量为0.056mol的气体。

伸长率随温度的上升而下降,到达70~80℃时处于极小值,随后急速上升。另外,拉伸强度也随温度减小,100℃时接近于0。

任何时候伸长率随温度的变化都是很大的。伸长率的极大值在25~40℃和105℃,后者的成型性更好。为获得25~40℃下的伸长率,须加以13.0~14.0MPa的应力。在105℃时,其应力几乎为0。伸长率在70~80℃时处于极小值,因而此温度范围应尽量避免。

对用于V法的薄膜来说,伸长率高、无方向性和对加热温度不敏感的薄膜应是最理想的。

国外有人还着重从热收缩力及热收缩率等方面分析了薄膜在V法浇注过程中产生剥离的原因,结果发现热收缩力越大的薄膜越易产生剥离。其试验结果如图13-8所示。

3.EVA塑料薄膜的性能

一般来说,EVA共聚物的物理、化学性能主要取决于分子链上VA的含量及产品的熔体流动指数(MI)。MI的大小对EVA树脂的力学性能、流变性等的依存关系相当明显。表13-10和表13-11分别列出了不同VA含量和不同熔体流动速率对EVA性能的影响。

图13-8 温度和热收缩力及收缩率的关系(EVA膜厚为0.075mm,PE膜厚为0.070mm,横向)

表13-10 不同VA含量对EVA性能的影响

表13-11 不同熔体流动速率对EVA性能的影响(https://www.xing528.com)

从表13-10和表13-11可以看出,VA的含量对EVA的物理、力学性能影响很大,而在VA含量一定的情况下,随着熔体流动速率的增加,拉伸强度、热性能及刚性也有较大的改变。

VA含量高的产品通常用作黏结剂,而VA含量低的产品主要用作吹塑薄膜、挤出型材和注塑模塑材料;熔体流动速率较高的EVA产品用于注塑,而用于型材挤出和薄膜吹塑等则选用低熔体流动速率的EVA产品。

EVA薄膜具有透明度高、冲击韧性好、热稳定性好、无毒、透气性好、低温下收缩率低等优点,可用作农地膜、包装膜、医用膜、层压膜和铸造膜等。农地膜的VA的质量分数为6%~12%,具有光透过率高、保温能力好、良好的耐老化性和防雾滴性等。用作包装冰和冷冻食品的EVA冰袋树脂通常VA的质量分数为5%~15%,制造拉伸膜的EVA通常VA的质量分数为10%~20%,医用薄膜一般VA的质量分数为9%~28%。VA的质量分数为18%~28%的EVA共聚物用作共挤出和层压薄膜,主要用在食品包装领域。

V法铸造用塑料薄膜的VA的质量分数通常为14%~19%,熔体流动速率的范围为1.7~2.4g/10min。这种薄膜具有伸长率大、方向性小、热塑应力小、加热温度敏感性小和软化温度范围大等特点,能够充分满足V法铸造的需要,可说是V法铸造用塑料薄膜的理想材料。

4.EVA塑料薄膜的成型工艺及对其性能的影响

近几年,EVA薄膜在国内市场的需求量日益增长,国内许多公司也对薄膜的材料和生产工艺进行了大量研究,希望可以进一步提高薄膜的综合性能。

EVA薄膜的生产工艺分为吹塑成型和流延成型两种。吹塑成型(见图13-9)是先将熔化树脂经挤压通过环形吹膜口吹胀成环状薄膜,然后经成型牵引,再经几道滚轮滚平的成型方法。

图13-9 吹塑膜成型示意图

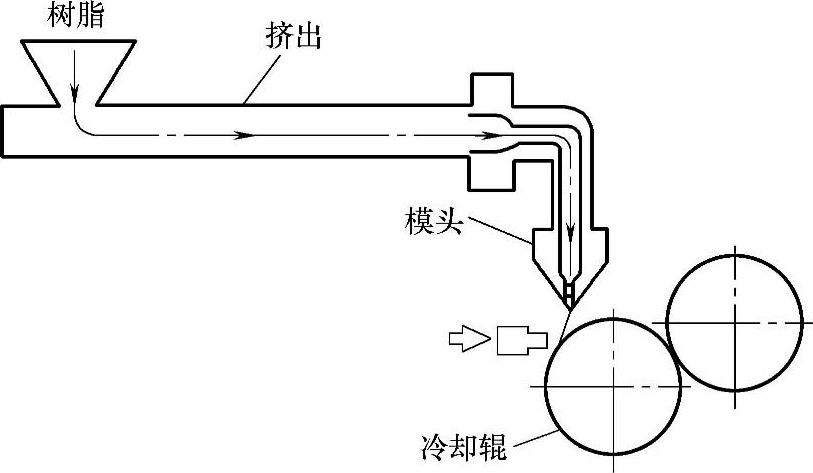

流延成型(见图13-10)是将熔融塑化的热成型塑料通过2个以上的平行异向旋转辊筒间隙,使熔体受到辊筒挤压延展、成型而成为具有一定规格尺寸和符合质量要求的连续片状制品,最后经自然冷却成型的方法。

由于生产工艺的不同直接导致吹塑膜和流延膜性能上的差异,因此在实际生产中针对复杂程度不同的模具采用何种薄膜及如何覆膜已成为生产企业所关心的重要问题。

有人将厚度为0.122mm的流延膜与厚度为0.125mm的吹塑膜在相同条件下(即热拉伸面积比为0.306时)的热成型情况进行了比较。结果表明:在薄膜厚度相同的条件下,流延膜的整体热成型性要优于吹塑膜;吹塑膜和流延膜虽然均存在各向异性(即其纵向的热成型要比横向好),但流延膜更为突出。

从上述两种薄膜的生产工艺可找到它们成型性存在差异的原因。吹塑膜是经过吹塑口吹胀成型后用滚轮滚平再切割成成品的,其缺点是薄膜的厚薄不一致。造成这种缺陷的原因在于:吹膜成型薄膜的厚度取决于风环之间的距离、牵引力大小和吹胀的风速,而由于薄膜厚度相对于风环的直径来说很小,因此内外风环稍有偏心,就会对薄膜厚度有很大影响。另外,牵引力和送风的变化也会影响到薄膜的厚薄一致性。虽然这种薄膜的应力分布不均匀,但是薄膜经吹胀后各个方向的性能是基本相同的,故其方向性不明显。

而流延膜均为辊轮滚压,成型力均匀,应力分布较好,因此薄膜的厚薄较均匀。但由于其是单向成型,该成型方式会造成成型滚压方向的性能优于其他方向,使其表现出明显的方向性,所以流延膜的热成型要比吹塑膜好,但其各向异性比吹塑膜明显。

为此,如果所覆模具在各个方向上的形状复杂程度基本相同,则可以优先采用吹塑膜;若铸造模具在某一方向上的复杂程度尤为突出或者所需热面积成型比很大,则优先考虑采用流延膜。此外,还应根据模具的凸凹变化和覆膜方向,充分发挥流延膜的纵向成型性好和横向成型性差的特点,扬长避短。

图13-10 流延膜成型示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。