由于薄膜成为V法铸造的瓶颈,故自V法铸造发明以来,国内外也一直在研究改进该工艺的方法,改进主要从薄膜材料和成膜方法两方面来进行。

在薄膜成型工艺方面,有多种方法可以改进薄膜的成型能力:

1)使用溶剂(如喷水或水蒸气)软化薄膜,使其不用加热,真空负压就可能成型。

2)加热塑化成膜。用热塑性树脂(如氯乙烯树脂、聚乙烯树脂、聚丙烯树脂等)的粉末涂在模板表面上,然后加热熔融,固化成膜。

3)乳液法成膜。成膜材料主要是能在水中形成油滴状高分子的乳液。为了尽量避免在浇注时高分子由于受热分解放出有害气体,使用不含卤素、硫、氮等的高分子物质,如醋酸乙烯系及丙烯系的乳液等。

4)静电喷涂法。用静电喷涂手段将塑料粉末涂附在模样的成型面上形成粉体层,然后在这个粉体层上喷上树脂液等以形成密封铸型膜。

5)可溶性纤维素涂膜。首先在模板上或模样上涂覆一层硅酮橡胶样作为分型剂,然后在它上面将溶于有机溶剂的纤维素溶液均匀地涂覆一层,待有机溶剂挥发掉而形成纤维素薄膜。(https://www.xing528.com)

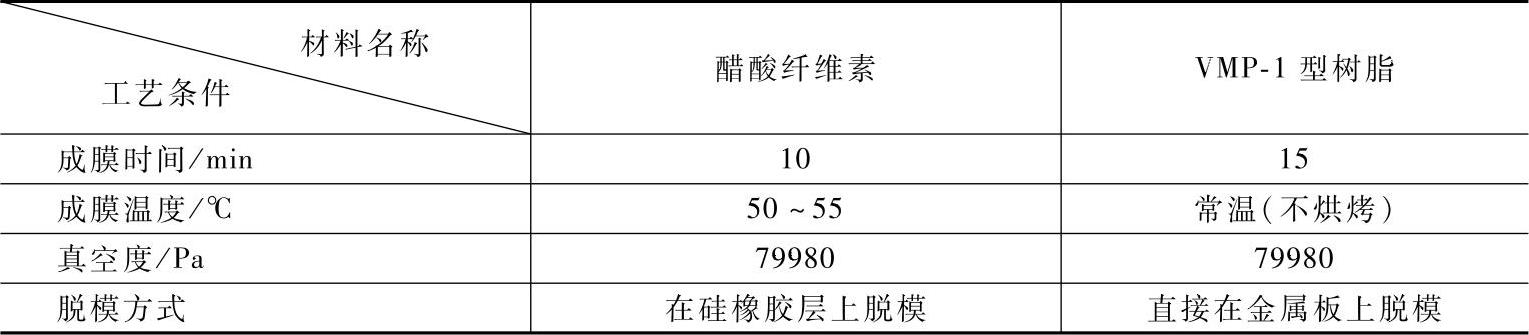

我国也在很早就开始了这方面的研究,主要集中在喷涂成膜技术上。1981年,华中工学院的学者试制了二醋酸纤维素,将其用作喷涂成膜材料,以硅橡胶作为脱模剂,能够一次涂覆成型,并浇出图案和轮廓清晰的铸件;1985年又研制出一种VMP-1型树脂,其由醋酸乙烯酯(VAc)和甲基丙烯酸酯(MMA)的共聚物、PVAc和PMMA三者的共混物组成,经过对其脱模性、气密性、力学性能和热性能进行分析,并通过浇注试验,证实该方法也能很好地满足V法铸造的要求(见表13-9)。

表13-9 醋酸纤维素与VMP-1型树脂成膜工艺的对比

1998年,北京科技大学的学者试制了快速成膜剂,用其喷涂成膜,膜厚为0.40~0.60mm,用该方法浇注Zn-Al合金的空心圆柱体铸型获得了良好的铸件质量。研究人员认为,该喷涂的成膜配剂可以替代EVA薄膜应用于传统V法无法覆膜的复杂非铁金属件的V法生产,特别是深宽比小于2.39、大于1.2的铸件。

另外,国内外也在探讨通过新型的V法造型工艺来解决薄膜的限制问题,如结合消失模和V法铸造工艺而形成的真空实型铸造(V-EPC)工艺,能提高铸件耐磨性,使铸件组织更致密,适用于搅拌机叶片、耐磨机磨球等的铸造。北京科技大学学者在1998年尝试了压力真空铸造(P-V)工艺,即金属液在压力下冲入真空密封铸造,生产出了轮廓清晰、尺寸精度较高、壁厚较薄的钢铁铸件。

虽然以上方法在试验阶段均能获得良好的效果,尤其是在提高伸长率和解决复杂型腔成型方面,但是,由于这些方法在实际应用中都存在操作复杂、费时、成本高等问题,使V法铸造失去了批量生产的优势,因此这些成果始终未具备广泛推广的条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。