1.模样的热解特性

消失模铸造的许多优点来源于它无需取出模样,然而它遇到的不少麻烦也正出于此。由于消失模铸件是由液体金属将模样消失掉,金属液取代模样原来的空间而成形,故在金属液流动前沿存在着复杂的物理、化学反应,包括:

1)在液体金属的前沿气隙中,存在着高温液体金属与涂层和干砂未汽化的泡沫塑料模样之间的传导、对流和辐射等热量传递作用。

2)消失模的热解产物(液态或气态)与金属液、涂料及干砂间存在着物理化学反应,发生质量传递作用。

3)由于气隙中气压升高,以及模样热解吸热反应,使金属液流动前沿温度不断降低,对金属液的流动产生动量传递作用。

因此,消失模铸造的成型过程比普通砂型铸造要复杂得多,它不仅关系到铸件成型的成败,还对铸件的内在质量有着重要影响,如生产中常见的增碳、皱皮、渣气孔、浇不足、铸型崩溃等缺陷,往往都是在铸件成型过程中形成的。

2.EPS热解特性及其产物成分分析

从理论上来说,EPS分子间的作用力主要是色散力。色散力虽然小,但它具有加合性。对于高分子化合物而言,分子间力=链节色散力×链节数。分子链的节数越多,多聚物的作用力就越大,并使其熔点随分子链的增加而升高。高分子在隔绝空气加热到高温下,碳链将断裂生成较小的分子,这一过程叫作裂化。从本质上看,裂化反应主要是C—C键和C—H键的断裂。由于C—C键的键能(345.7kJ/mol)小于C—H键的键能(413.4kJ/mol),一般C—C键较C—H键容易断裂,所以模样材料在高温下汽化,实际上就是一个长分子链断裂成短分子链的过程。温度低时,提供分子断链的能量不足,主要是C—C键发生断裂,短分子形成的概率低,气体量也就会少;而温度高时,分子动能增大,在C—C键断裂的同时,C—H键也会发生断裂,形成气体的小分子将显著增多,巨温度越高,烃链裂化就越彻底,也就是说一次裂化的产物还可以继续二次裂化成更小的分子,所以气体量就越多。从试验结果还可以看出,EPMMA在高温时的发气量要高于EPS,这主要与多聚物的热解机理和分解产物的性质有关。从多聚物的高温分解研究得知,多聚物分解通常以三种不同的机制进行。

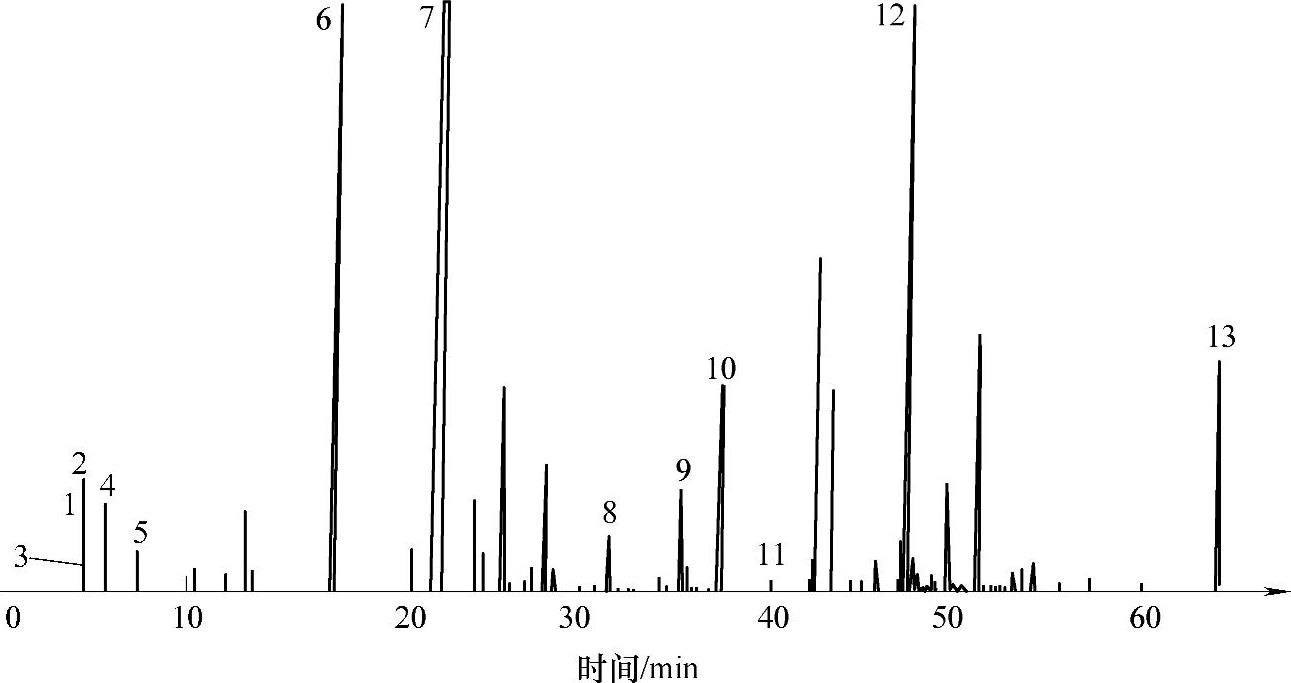

兰州物化所色谱中心在网上公布了聚苯乙烯完全裂解的色谱图谱,从中可以看出其热解产物的种类(见图12-40)。

图12-40 聚苯乙烯的热解产物(气相)(通用毛细柱:AT.SE30)

1—丙烯 2—丙烷 3—1-丁烯 4—正丁烯 5—戊烷 6—甲苯 7—苯乙烯 8—C2H5—C(Ph)=CH2 9—C4H9—CH2CH2—Ph 10—C4H9—C(Ph)=CH2 11—C4H9—CH=(Ph)CH3 12—苯乙烯二聚体 13—苯乙烯三聚体

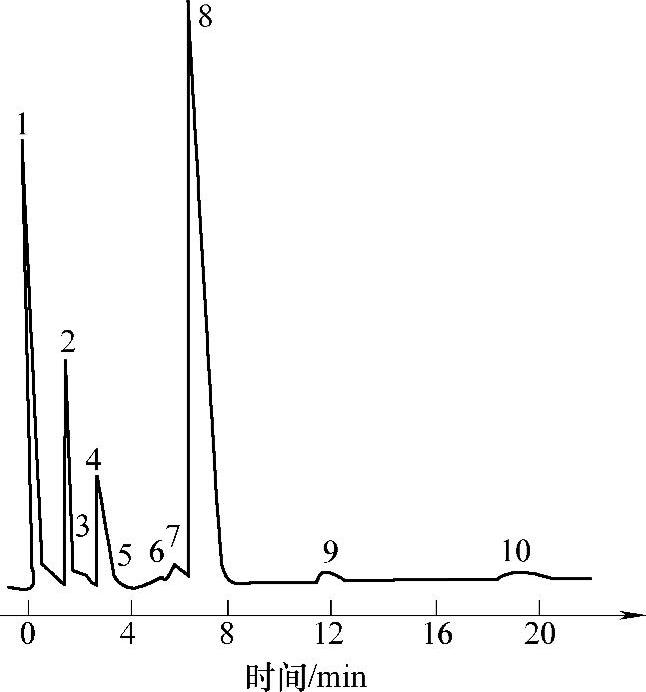

杨家宽博士对EPS的热解产物做了详细研究,认为在消失模铸造过程中,EPS模样的热解产物主要由苯、甲苯、乙苯、苯乙烯4种芳香烃及其部分小分子气体组成,热解产物色谱图如图12-41所示。

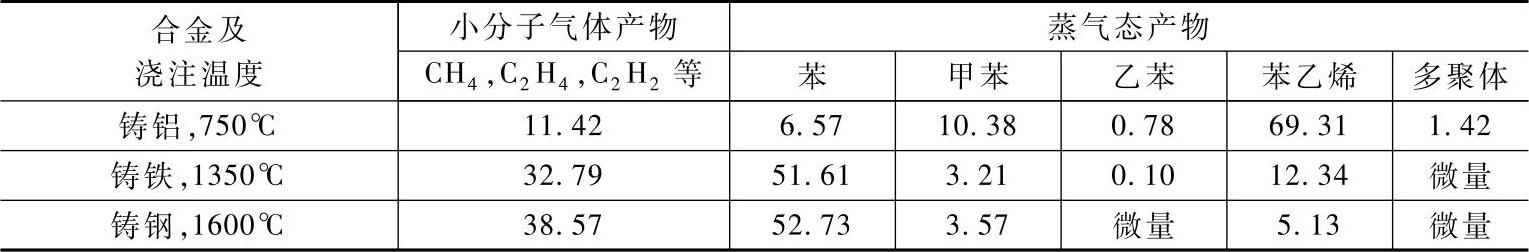

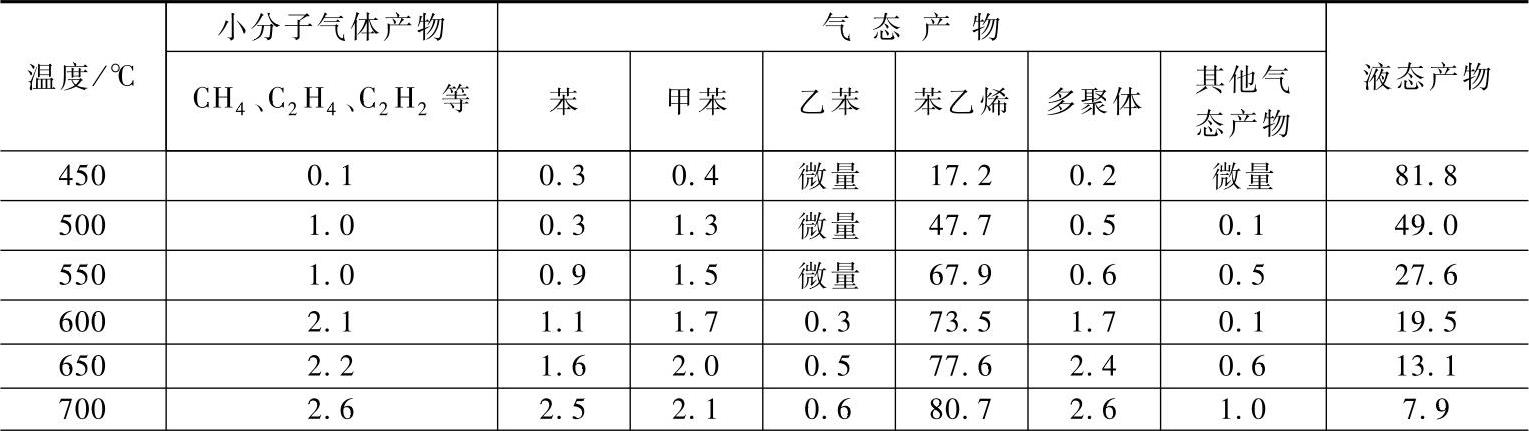

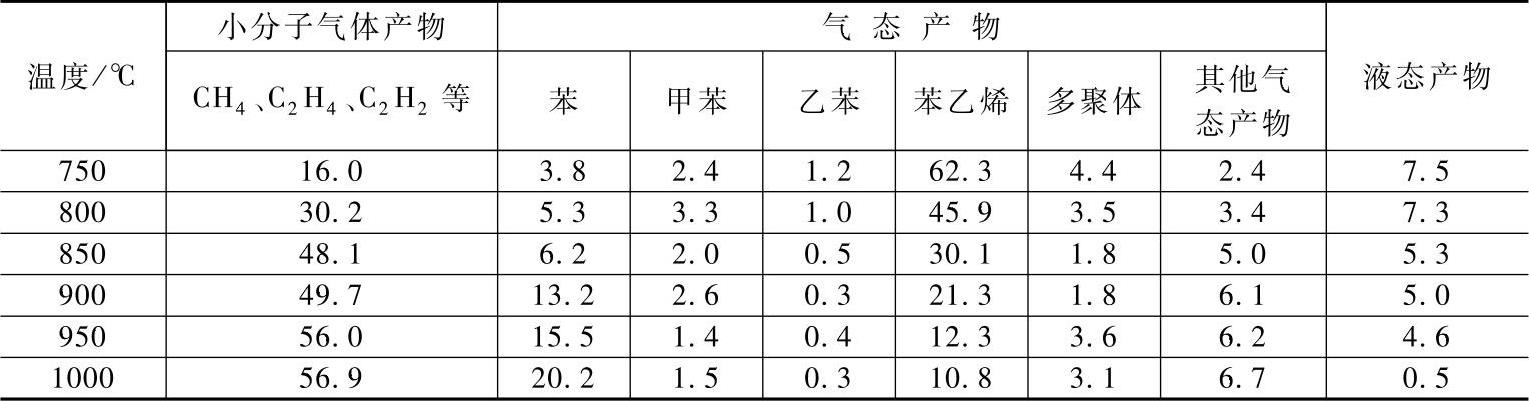

EPS在不同合金浇注温度下的热解产物见表12-35,可见浇注温度越高,热解小分子就越多。表12-36列出了不同温度下EPS热解产物。

3.EPMMA和共聚料STMMA的热解特性

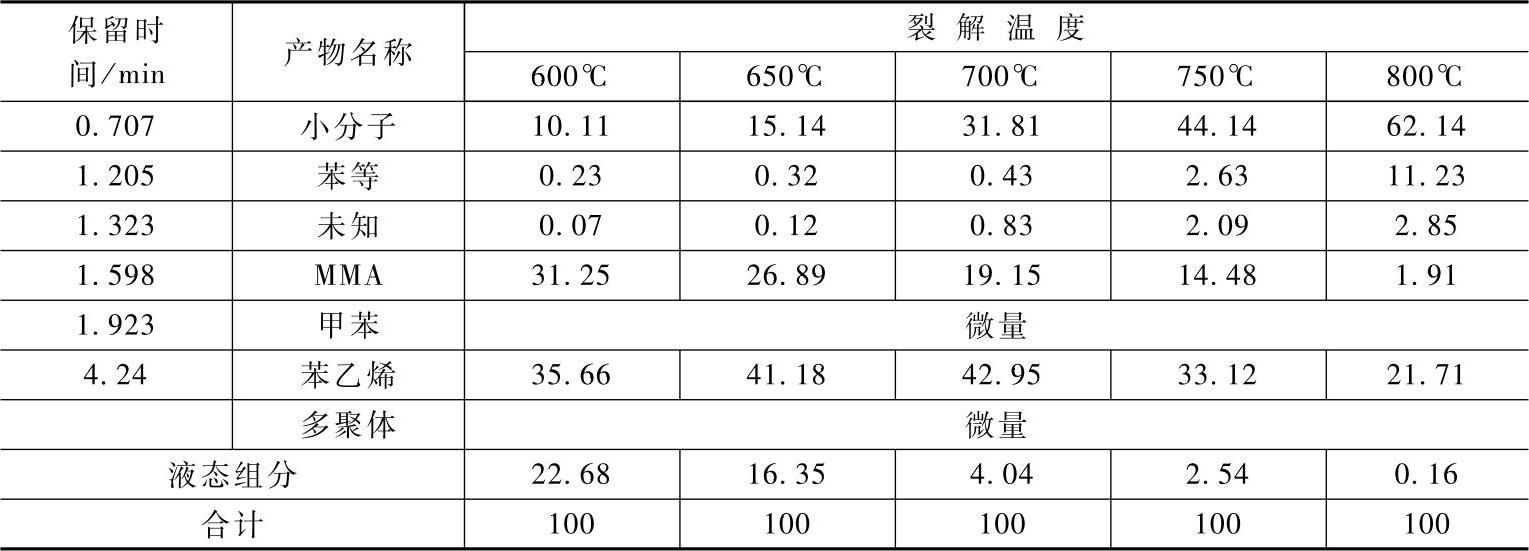

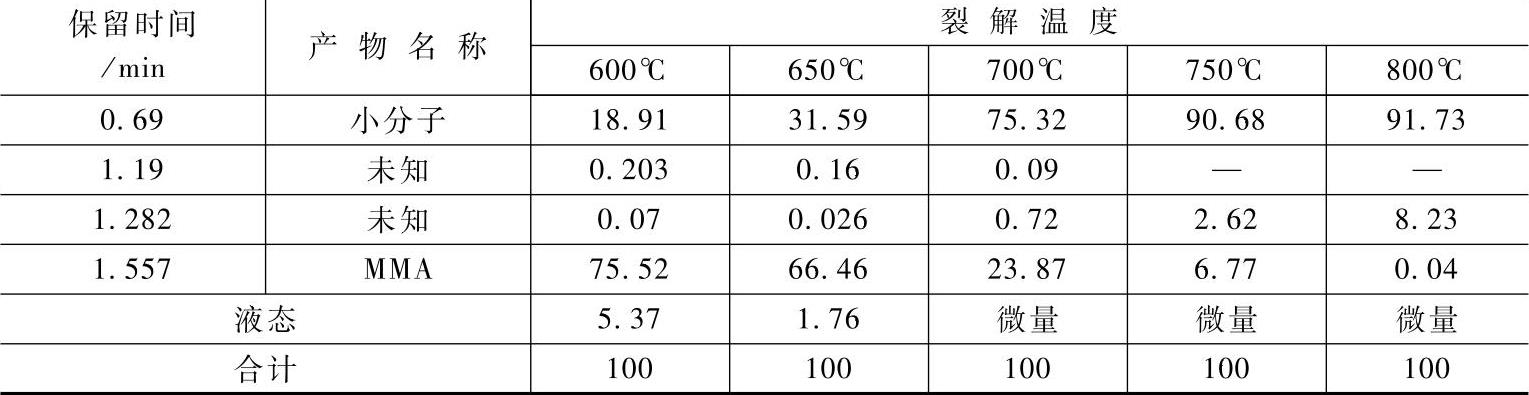

EPMMA是直链型高分子,EPM- MA的热分解是以一种称为迅速拉开的机制进行的,聚合物裂解反应发生在高分子末端的链节上,导致链节逐个脱落,生成的单体迅速挥发,其分子链仍以自由基的形式存在,能继续进行链式解聚,产生大量易挥发的气体。STMMA的裂解介于EPS和EPMMA之间,其特点是液态组分和EPS基本相近,但是小分子的产生比EPS增加了很多(各个温度段都存在的现象),苯乙烯的含量比EPS的降低了一半以上。STMMA在不同的温度下裂解产物见表12-37。EPMMA在不同的温度下裂解产物见表12-38。

图12-41 EPS热解产物色谱图(800℃)

1—小分子气体混合物 2—苯 3、5、7—未知物 4—甲苯 6—乙苯 8—苯乙烯 9、10—多聚体

表12-35 EPS在不同合金浇注温度下热解产物(质量分数,%)

注:微量代表质量分数小于0.10%,下同。

表12-36 不同温度下EPS热解产物(质量分数,%)

(续)

表12-37 STMMA在不同的温度下裂解产物(质量分数,%)

表12-38 EPMMA在不同的温度下裂解产物(质量分数,%)

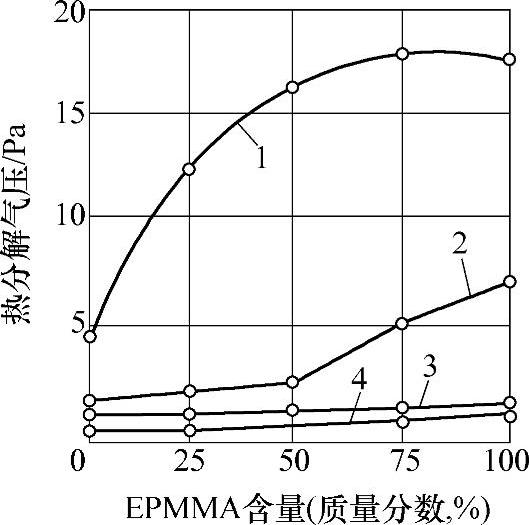

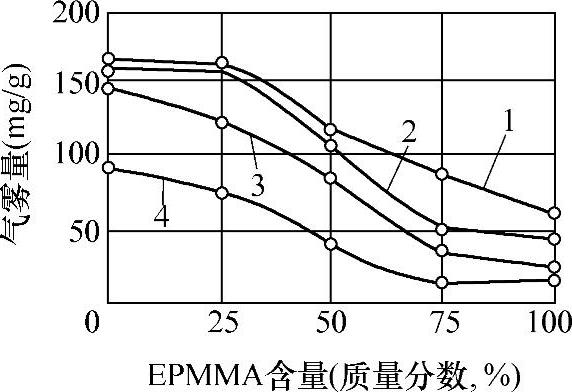

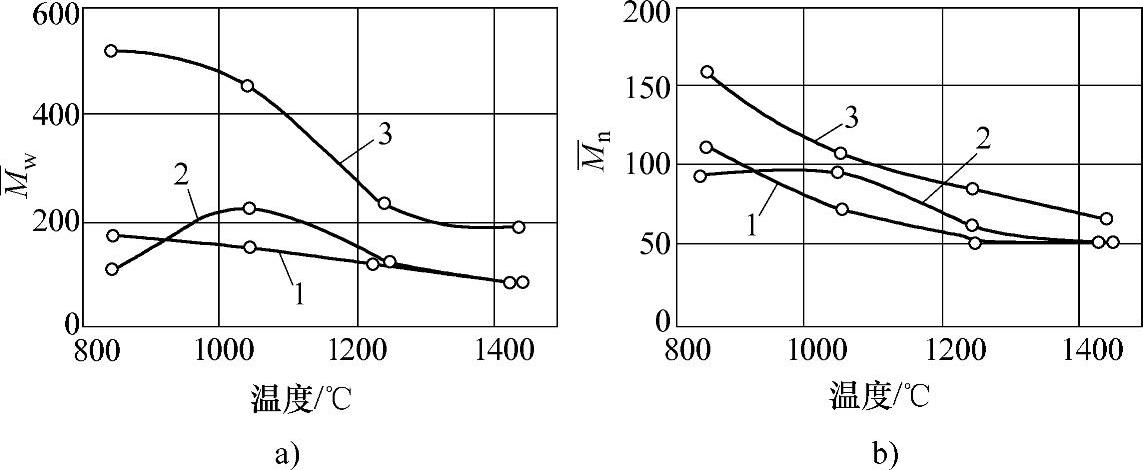

图12-42所示为EPMMA含量与热分解气压的关系。图12-43所示为EPM- MA含量与气雾量的关系。图12-44所示为气雾中热分解温度与相对分子质量的关系。从图12-42~图12-44可以得出以下结论:

1)热分解温度升高,热解气体的压力和附着在萃取格上的气雾量增加;EPMMA的含量增加,热解气体的压力增大,而气雾量减少。这结果说明热解的EPMMA比EPS难生成液化产物。

2)气体量随着热分解温度的升高以及EPMMA含量的增加而增大。

3)热分解温度越高,气雾中的平均相对分子质量越小,EPMMA含量越大,分解雾中的平均相对分子质量越大,而巨比较分散,可以推断EPMMA以及平均相对分子质量大的组分都已汽化。

图12-42 EPMMA含量与热分解气压关系

1—1473K 2—1273K 3—873K 4—673K

图12-43 EPMMA含量与气雾量关系

1—1473K 2—1273K 3—873K 4—673K

图12-44 气雾中热分解温度与相对分子质量的关系

a)与质均相对分子质量的关系 b)与数均相对分子质量的关系 1—EPS 2—m(EPS):m(EPMMA)=1:1 3—EPMMA

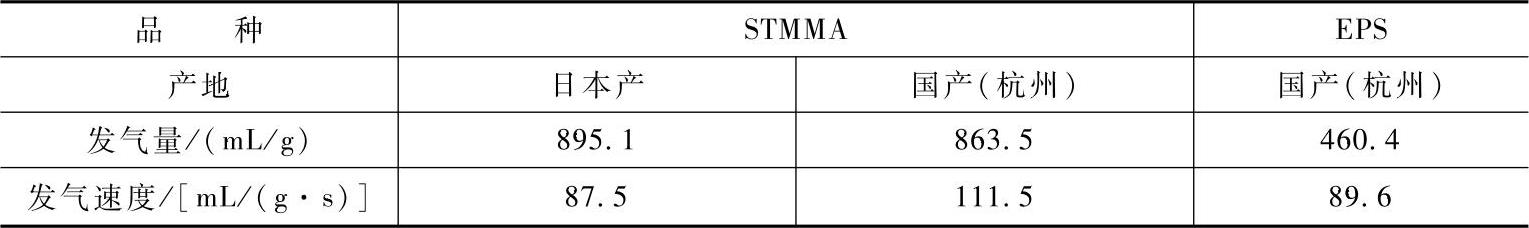

表12-39列出了共聚料与EPS在1000℃时发气量和发气速度的对比。从表中可以看出:

①无论是国产的还是日本产的共聚料STMMA,其发气量均比EPS大得多,前者约为后者的1.9偌。

②日本产的共聚料发气速度与国产EPS相当,而国产(杭州)的共聚料发气速度约为EPS的1.2偌。

表12-39 共聚料与EPS在1000℃时发气量和发气速度的对比

在采用共聚料发泡模样时,必须严格控制残存的发泡剂含量(成形发泡后,残存的发泡剂质量分数<3.5%),并将模样在室温下先放半个月后再用;另外,降低浇注速度,如EPS充填速度可达5~20cm/s,而共聚料<5cm/s,以避免浇注的反喷,造成铸件缺陷。

4.热解产物对铸件质量的影响

热解产物对铸件质量有着重要的影响,但对不同的合金种类有着不同的表现形式。(https://www.xing528.com)

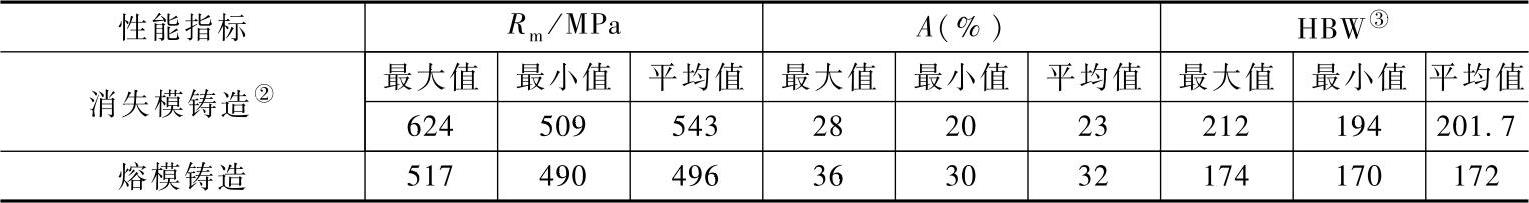

(1)对铸钢件的影响 由于铸钢件的浇注温度高(1550℃以上),故热解产物汽化和裂解充分,产生大量的碳粉,形成与钢液成分的碳浓度梯度。高温下碳原子和金属晶格都很活泼,碳粉将向铸件表面渗透,使表面增碳,巨钢液的原始含碳量越低,增碳量越严重。王忠柯测定了集装箱角件由于增碳引起的力学性能的变化,同时与熔模铸造铸件力学性能进行了对比,其结果见表12-40。从表中可以看出如下规律:由于增碳,消失模铸造铸件的Rm增大,其值超过熔模铸造铸件;伸长率A比熔模铸造铸件有所下降;消失模铸造铸件的表面硬度HBW明显升高,这往往是造成加工困难的原因;消失模铸造铸件增碳的不均匀性(铸件各部位增碳不一致)造成其力学性能的波动比熔模铸造铸件明显增大,比如对Rm,消失模铸造铸件的波动值是21.1%,而熔模铸造铸件仅5.4%;伸长率A,消失模铸造铸件波动值为34.8%,而熔模铸造铸件仅为18.8%;硬度值HBW,消失模铸造件波动值达8.9%,而熔模铸造铸件仅为2.4%。

表12-40 铸钢件①增碳引起的力学性能变化

①w(C)为0.14%~0.16%的集装箱角件,要求抗拉强度Rm≥450MPa,伸长率A≥22%。

②EPS模样密度为0.024kg/m3,涂层厚为1.0~2.0mm,浇注温度为1560~1570℃,倾斜底注。

③测量壁厚为30mm处的HBW。

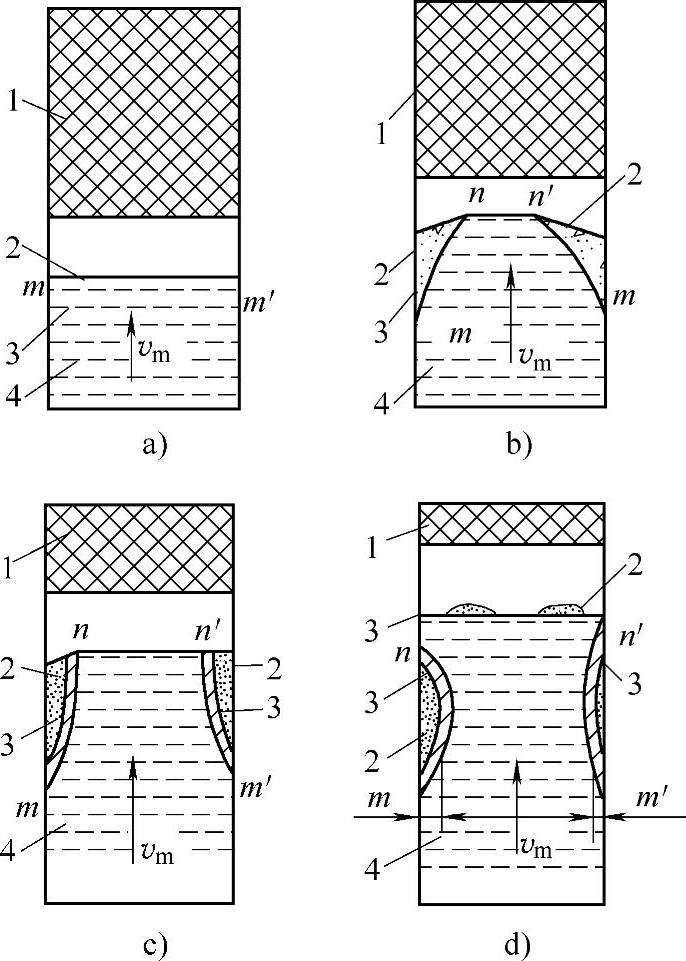

(2)对铸铁件的影响 铸铁件的浇注温度一般都在1350℃以上。在这么高的温度下,模样迅速热解为气体和液体,同样在二次反应以后,也会有大量裂解碳析出,不过由于铸铁本身含碳量很高,在铸铁件中不表现为增碳缺陷,而是容易形成波纹状或滴瘤状的皱皮缺陷。图12-45所示为铸铁件表面皱皮缺陷的形成过程。当液体金属的充型速度高于热解产物的汽化速度时,铁液流动前沿聚集了一层液态聚苯乙烯,它使与之接触的表层金属激冷形成一层硬皮mm′。当这层薄薄的硬皮被前进的铁液冲破时,它被压向铸件两侧表面,形成波纹状或滴瘤状皱皮缺陷。开箱以后,可发现皱皮表面堆积的碳粉,这就是热解产物二次反应后生成的裂解碳。

对于球墨铸铁件,降了表面皱皮之外,热解产物还容易在铸件中形成黑色的碳夹杂缺陷,特别是当模样密度过高、黏合面的用胶量过大、浇注充型不平稳造成紊流时更为严重。

(3)对铝合金铸件的影响 铝合金的浇注温度较低,一般在750℃左右,实际上与金属液流动前沿接触的热解产物温度不超过500℃,这正好是EPS汽化分解区,因此浇注铝合金铸件时产生的不是黑烟雾,而是白色雾状气体,不会像铸钢件、铸铁件那样形成特有的增碳或皱皮缺陷。研究认为,热解产物对铝合金的成分、组织、性能影响甚微,仅是由于分解产物的还原气氛与铝合金铸件的相互作用,会使铝合金铸件表面失去原有的银白色光泽。另外,浇注过程中,模样的热解汽化将从液态铝合金中吸收大量的热量(699kJ/kg),势必造成合金流动前沿温度下降,过度冷却使部分液相热解产物来不及分解汽化,而积聚在金属液面或压向型壁,形成冷隔、皮下气孔等缺陷。因此,适当的浇注温度和浇注速度对获得优质铝合金铸件至关重要,尤其是薄壁铝合金铸件。

图12-45 铸铁件表面皱皮缺陷的形成过程

1—模样 2—金属液 3—液相 4—金属壳

总之,从减少热解产物对各类铸件质量的影响出发,希望热解的残留液、固产物越少越好,模样应该尽量汽化完全排出型腔之外,为达到此目的,要求模样密度小、汽化充分;同时,涂层和铸型的透气性要好,以使金属液流动前沿间隙中的压力和热解产物浓度尽可能低。

5.消失模铸造的废气处理

消失模铸造作为被铸造专家看好的面向21世纪的铸造新技术,一方面除了要满足获得近净形铸造的要求,另一方面也要减少对环境的污染,做到真正的清洁生产。

自从消失模铸造发明以来,消失模铸造中排放的有异味的气体一直受到普遍关注,有关消失模铸造对环境污染的争论一直未停止过。怎样正确地评价消失模铸造对环境的影响,怎样处理消失模铸造中排放的有异味的气体,是消失模铸造发展道路上不可回避的课题。只追求消失模铸件的精确外形,只满足于消失模铸造带来的经济效益,而不顾消失模铸造给环境带来的负面影响是不符合可持续发展战略的。只有正确、客观地评价消失模铸造给环境带来的影响,并有效地净化其排放的有异味的气体,才能消除人们对消失模铸造的疑虑,在保护环境的前提下推动消失模铸造的健康发展。

(1)消失模车间环境状况的评估 消失模铸造之所以被称为绿色铸造,是因为它有独特的环境优势,主要表现在以下几个方面:

1)EPS在低温下对环境完全无害,它的密度小,制模劳动强度低,环境好,制模工序容易实现清洁生产。

2)消失模铸造简化了制芯、砂处理过程,工序间搬运量小,劳动强度显著降低,并容易实现机械化和自动化生产。

3)由于采用流动性好的干砂造型,减免了混砂设备,简化了造型紧实设备,因而大大减少了噪声和粉尘,旧砂回用设备也大大简化。

4)由于不用砂芯,同时实现了铸件的精确化,故清理工作量大大减轻,车间的噪声、粉尘也相应减少。

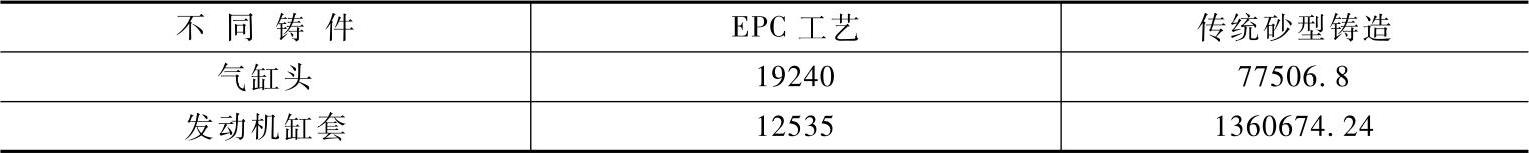

5)CO等废气的处理量比较少。俄罗斯学者对采用EPC工艺与传统砂型铸造析出气体量进行了比较,得到的结论是:EPC工艺析出的CO等气体量,仅仅是黏土砂型的1/4(气缸头)和1/10(发动机缸套),参见表12-41。

表12-41 EPC工艺与传统砂型铸造析出气体量比较 (单位:cm3)

他们还对比了EPS与呋喃树脂砂的气体毒性,得到的结论是:呋喃树脂砂析出的气体毒性值为EPS析出气体毒性值的5.7偌。

当然,由于泡沫塑料的存在,同时还受到高温金属液浇注的影响,消失模铸造也存在其不足之处,主要表现为:

1)干砂容易扬起粉尘,如果不加防止,被工人吸入肺中容易引起硅肺病。但粉尘扬起的地点比较集中,主要是将干砂加入砂箱、将模样紧实造型和浇注冷却后铸件倒出的部位,只要在这些地方加强通风除尘,完全可以达到环保标准(有关的除尘措施在砂处理部分加以介绍)。

2)EPS的热解产物苯乙烯、苯、甲苯等芳香烃类气体,对工人身体健康是有害的,同时也污染旧砂,对铸件质量不利,容易引起铸件碳缺陷,必须严格加以控制。

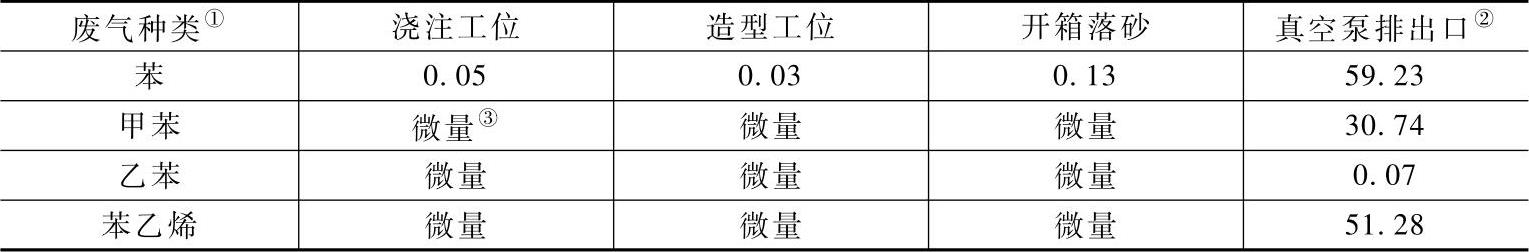

对小批量消失模铸造生产车间(每天7炉12箱,产量2t左右)空气各采样点进行测试,其结果见表12-42。可以看出,工人经常活动的浇注工位、造型工位及开箱落砂工位的废气含量很低,远远少于相关环境标准要求,然而真空泵排出口附近的有机废气平均浓度已经超标,是一个废气污染源,必须对其进行处理。

表12-42负压消失模铸造车间不同采样点废气浓度 (单位:mg/m3)

①苯、甲苯、乙苯和苯乙烯的限制指标可参阅相关的国家或行业标准。

②数值是指排入废气扩散到周围空气中一段时间的平均浓度。

③微量表示浓度小于0.01mg/m3。

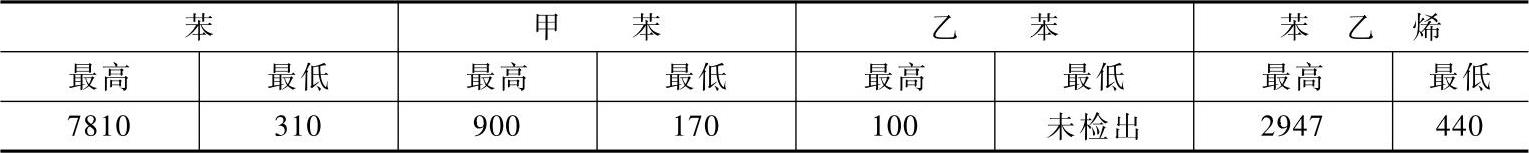

进一步用注射器采样器对真空泵内排出的废气成分进行测定,其结果见表12-43。

表12-43 真空泵排出管内排出废气的成分 (单位:mg/m3)

可见管内废气的成分已经远远超过国家环境卫生标准,必须对其进行净化处理。测试中还测定了废气温度大约为50℃,损耗气体压力为(78.5±19.6)Pa,排气量为216m3/h。这些数据可以作为进一步设计废气处理装置的依据。

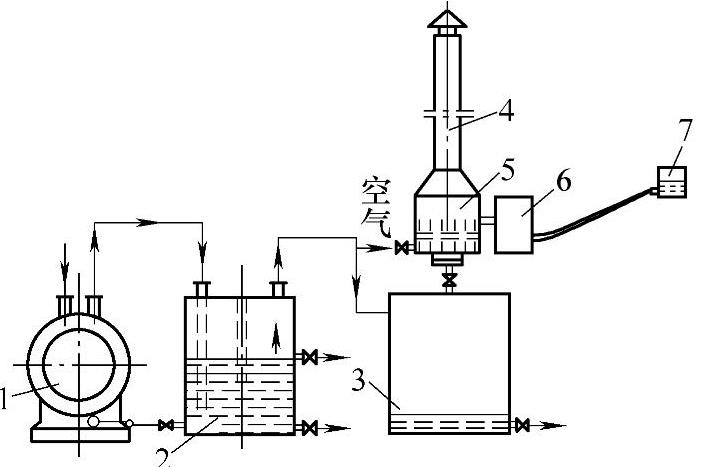

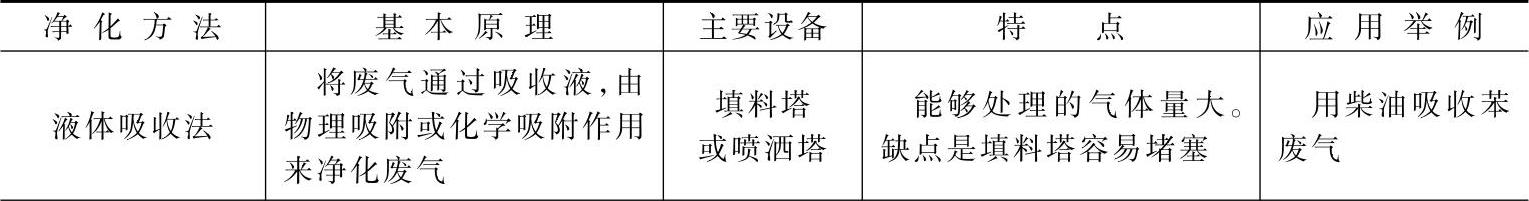

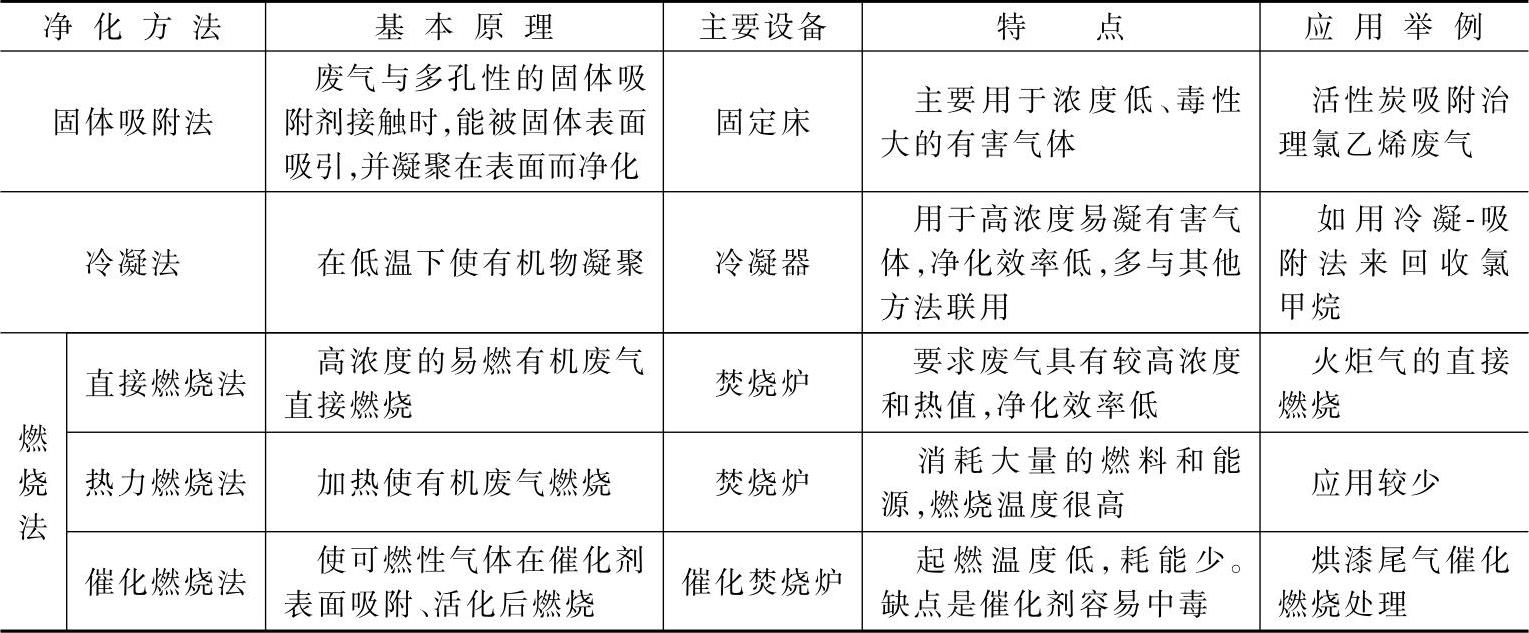

(2)废气处理方法 表12-44列出了常用有机废气的净化方法及特点。目前在消失模铸造车间采用的废气处理方法主要有两种:一是直接燃烧法;二是催化燃烧法。前者结构简单,投资少,但净化效率低,燃烧的热量直接散失于大气中;后者净化效率高,起燃温度低,耗能少,但结构上增加了催化焚烧炉,一次性投资成本有所提高。对于环境要求越来越高的地区,建议采用催化燃烧法。图12-46所示为CX-WQ尾气净化装置。

图12-46 CX-WQ尾气净化装置

1—水环式真空泵 2—汽水分离器 3—浓缩器 4—排气装置 5—燃烧器 6—点火器 7—燃油箱

表12-44 常用有机废气的净化方法及特点

(续)

在催化燃烧设备运行过程中,用注射器分别对进口和出口取样进行气相色谱分析,废气浓度测试结果见表12-45。经多次测试证明,净化后出口废气浓度可以达到苯10mg/m3、甲苯1mg/m3、苯乙烯3mg/m3,远远低于相关环境标准要求,设备的净化效果达到99%以上。

表12-45 催化燃烧净化处理废气浓度检测结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。