1.常规性能检测方法

涂料的性能可以归纳为两类:工作性能和工艺性能。工作性能包括涂料的强度、透气性、耐火度、耐急冷急热性、绝热性和吸着性等。工艺性能包括涂料的悬浮性、涂刷性和不流淌性等。

涂料的耐火度、耐急冷急热性以及涂料的悬浮性的检测方法与通常的砂型铸造涂料的检测方法没有差别。下面重点介绍有别于普通砂型铸造涂料的几个主要性能及其相应的检测方法。

(1)强度 涂料的强度主要包括结构强度和表面强度。只有当涂料具有足够的结构强度和表面强度,它才能起到提高泡沫塑料模样强度和刚度,防止模样在运输、填砂振动时产生变形和破坏的作用,使其在浇注过程中不被高温金属液或热解产物冲垮,起到金属液与干砂之间的屏障作用。

表12-34 消失模铸造涂料常见性能缺陷及主要防止措施

1)结构强度的测定有以下两种方法:

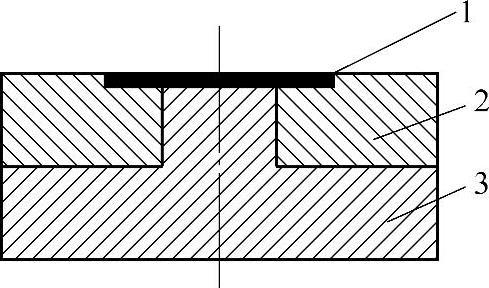

方法1:采用涂层强度试验仪,其结构及原理如图12-28所示。涂料试样制备示意图见图12-29。先将图12-29中底座3与试样座2配合好,在它们的凹孔中涂上润滑油作脱模剂,然后将涂料涂覆在涂料试样1的凹孔中,涂一层放入炉中烘干冷却后,再涂第二层,直到涂层高于试样座2的上平面,再用细砂纸磨掉涂料高出部分,即可得到厚1.3mm、直径15mm的涂料的试样。在脱去底座3后,将试样与试样座2及腔体盖安装到图12-28中腔体7的底部,适当拧紧,向腔体内通气加压,直至试样破坏,此时压力表上的气压值即表征涂料的结构强度。每组试验5个试样,去掉最大值和最小值,取中间3个值的算术平均值即为结果。

图12-28 涂层强度试验仪的结构和原理图

1、8—压力表 2—微型空气压缩机 3—橡胶管 4—单向阀 5—试样座 6—涂料试样 7—腔体

图12-29 涂料试样制备示意图

1—涂料试样 2—试样座 3—底座

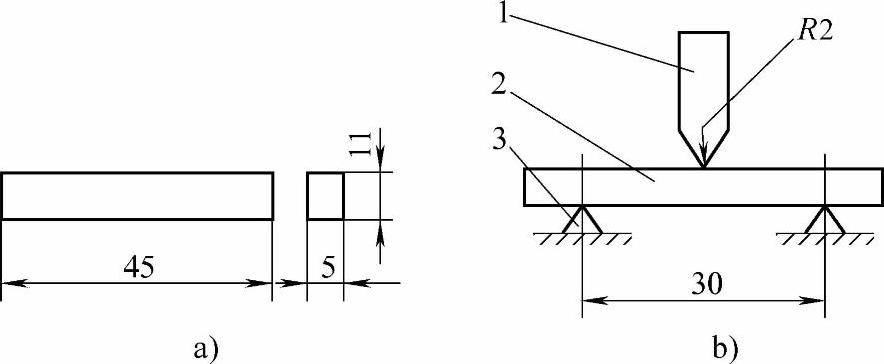

方法2:用涂料稠膏做成长方形涂料试样(见图12-30a),干燥后放在抗弯强度测定仪的支架上(见图12-30b),加载直至试样断裂。涂料的抗弯强度σbb(MPa)用下式计算:

图12-30 涂料抗弯强度测定示意图

a)试样 b)抗弯强度测试 1—压头 2—试样 3—支架

式中 F——加载总重量(N);

b——试样宽度(mm);

h——试样厚度(mm)。

2)表面强度的测定有以下两种方法:

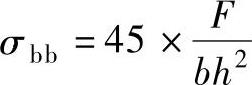

方法1:采用涂层耐磨性测定的标准方法(JB/T9226—2008)。图12-31所示为涂层表面强度测试的原理。图中试样5为ф50mm×50mm圆柱抗压试样,干燥或硬化后,表面涂上1.0~1.5mm厚的涂料,放入烘箱中干燥,冷却后开始试验。在一定的荷重砖码4压力下,试样5运转一定转数,其与针布刷3摩擦掉落的涂料的质量即表征涂层的表面强度。

方法2:用0.122mm的硅砂落下冲刷1次浸涂的涂层(见图12-32),直至涂层表面被冲出直径为1~2mm的圆孔时停止冲砂,称量落下的硅砂质量,该质量即可表征涂层表面强度的大小。落砂的高度为100~580mm,可根据涂层表面强度的大小调节。

图12-31 涂层表面强度测试原理

1、2—可转小轴 3—针布刷 4—荷重砖码 5—试样

图12-32 冲砂法测试涂层表面强度原理

1—漏斗 2—支架 3—干砂 4—涂层试样 5—托盘

(2)透气性 涂料透气性直接关系到模样的热解产物能否顺利排出型外,因而对金属液的充型速度以及铸件的增碳、皱皮、针孔等缺陷有着决定性的影响。涂料透气性是消失模涂料技术研究的热点。

截至目前,尚未制定出测试涂料透气性的统一标准,不同的研究工作者采用不同的测试方法,得到的透气性数值也不同。归纳起来,现有的测试方法可分为三类:借助现有的型砂透气性测定仪测定;通过测试P—t曲线评价透气性;通过测定压力流量等参数,计算出涂层的透气性。

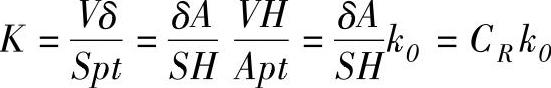

图12-33所示为编者推荐的一种涂料透气性测试装置,用它可以测定深层的常温透气性,也可以测定深层的高温透气性。涂料试片的制备如图12-34所示。将加工好的EPS垫块2端面涂上变压器油,塞入内径ф16mm的耐热瓷管3中,嵌入深度由与涂层厚度同样厚的一块垫片来控制,然后在EPS垫块2端面涂上涂料,刮平,烘干,通过埋在EPS垫块中的细铜丝4将垫块从瓷管的另一端轻轻拔出,涂料层仍留在瓷管上,然后将制备好的试样插入高温管式电炉中,使瓷管的开口端与型砂透气性仪相连,则可测出型砂的高温或常温(高温管式电炉不加热,保持室温)时的透气性。透气性k值按下式计算:

图12-33 涂料透气性测试装置简图

1—高温管式炉 2—瓷管 3—橡胶软管塞 4—记录仪 5—微压传感器 6—STZ直读式型砂透气性仪 7—微压表

图12-34 涂料试片的制备

1—涂料试片 2—EPS垫块 3—耐热瓷管 4—细铜丝

(https://www.xing528.com)

(https://www.xing528.com)

式中 V——定量的空气体积;

δ、S——分别为试片的厚度和面积;

k0——标准试样的透气性;

H、A——分别为ф50mm×50mm标准试样的厚度和面积;

P、t——分别为压力和时间。

几何尺寸修正系数 。

。

涂料透气性主要取决于耐火骨料的粒度分布和粒形,也与有机和无机黏结剂的种类、加入量,以及有机黏结剂在高温下的燃烧有较大的关系。涂料的常温透气性与高温透气性是有明显的差异的。

(3)吸着性 它反映涂层吸附液态热解产物的能力,这对于铝、镁合金消失模铸件质量非常重要。

吸着性的测试通过浇注过的涂料片进行灼烧减量试验(LOI)来评价,即在干燥的坩埚中,称取1g涂料片,放入马弗炉中加热到950~1000℃,1h后取出放入干燥器内,冷却到室温称量,如此反复操作(以后每次灼烧15min),直到恒重,灼烧减量即为吸着性大小。灼烧减量按下式计算:

式中 m1——灼烧后涂料片质量;

m——灼烧前涂料片质量。

(4)涂刷性 由于泡沫塑料模样表面对水不润湿,通常还沾有油质脱模剂,因而对涂料的涂刷性要求更高。通常采用泡沫薄片或玻璃片浸入涂料中,取出后观察涂料是否涂挂在所有的浸泡表面、厚薄是否均匀来评价涂刷性。

涂刷性与涂料中表面活性剂、有机物的种类和加入量有关,通常只要它们加入量恰当就会有好的涂刷性。

(5)不流淌性 涂料不流淌性可用流淌量、流淌时间以及最终的涂片重综合评价。将40mm×40mm×2mm的不锈钢片浸入涂料中,从提起不锈钢片到涂料不再下滴为止的时间即为流淌时间,称量滴下的涂料总量即为流淌量,到涂料停止流淌时称取不锈钢片重即为涂片重。流淌量越少,流淌时间越短,涂片重越大,表示涂料的不流淌性越好。

涂料的不流淌性与涂料的触变性等流变特性直接相关,触变性好的涂料不流淌性也好;而涂料的触变性又取决于膨润土及稠化触变剂的种类和加入量,同时也与涂挂时涂料是否处在搅拌状态有关。

2.涂料多功能性能检测仪

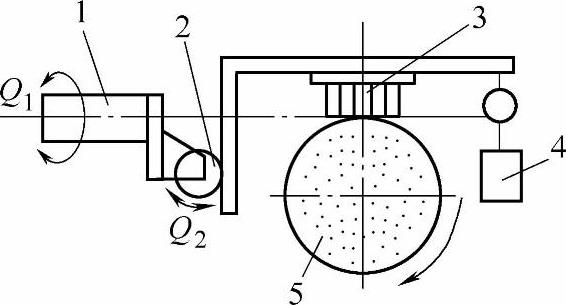

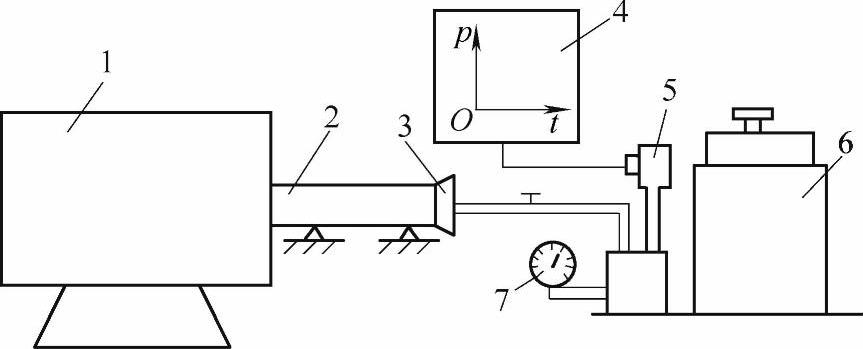

华中科技大学研制成功一种HST-Z型多功能涂料性能检测仪,其工作原理如图12-35所示。整个仪器由四部分组成:①涂层试样;②加热炉;③气路部分;④数据采集处理和显示系统。涂层的试样是由预先发泡成形的带柄的ф30mm聚苯乙烯泡沫塑料球,如图12-36所示。将柄插入陶瓷管,然后浸入涂料,再经烘干形成涂层,而后将其置于加热炉中,连接好气路即可开始试验。

图12-35 HST-Z型多功能涂料性能检测仪工作原理图

1—初压一定的气体 2、3、6、7—阀门 4—管式加热炉 5—高压气体 8—压力变送器 9—数据采集仪

图12-36 涂层试样

1—陶瓷管 2—涂层 3—泡沫塑料模样

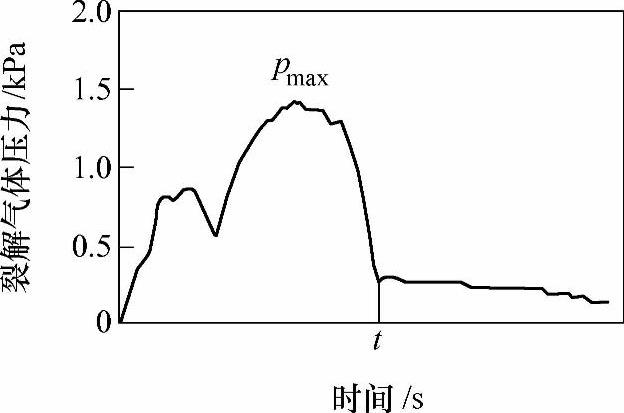

(1)裂解产物通过涂层的传输特性测定(见图12-35) 关闭阀2和6,打开阀3和7,将试样快速插入已升温至1000℃的管式加热炉4中,EPS泡沫球立即预热裂解,产生的气态和液态裂解产物通过涂层向外逃逸,并在管路系统中形成一定的压力,通过压力变送器8和数据采集仪9,记录下裂解气体压力-时间曲线,如图12-37所示。图中Pmax峰值是球形涂料壳内产生的最大气压,它与产生的气体总量及涂层排除能力有关(排除速度越快,则Pmax越低)。其物理意义与实际浇注过程金属液流动前沿气隙中的最大压力相同。另外,记录的时间t为裂解气压急剧上升达到峰值,然后急速下降转为平缓变化所经历的时间。t显示裂解产物通过涂层的难易程度,t越短,说明裂解产物越容易通过涂层。

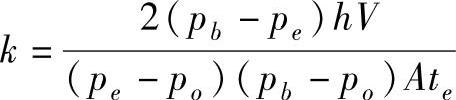

(2)高温透气性的测定 在涂层中,EPS泡沫球全部裂解完毕,管路裂解气体压力接近大气压以后,立即关闭阀3和7,打开阀2和6,让高压气体经过阀3和7流向透气性试验储气罐中,使它达到6kPa压力,然后关闭阀6,打开阀3和7,即可开始透气性的测定,数据采集系统通过计算机程序,根据下式自动打印出高温透气性k值。

图12-37 裂解气体压力-时间曲线

式中 k——涂层透气性(cm2/Pa·min,一般不写出量纲);

Pe——储气罐的终气压(Pa);

Pb——储气罐的初气压(Pa);

h——涂层厚度(cm);

V——储气罐的容积(cm3);

Po——外界气压(Pa);

A——涂层有效通气面积(cm2);

te——从Pb降至Pe所需的时间(min)。

(3)高温强度的测定 测试完涂料透气性之后,关闭阀2,打开阀6,使球形涂层壳内部气压逐渐增大,直至涂层爆破,记录下爆破气压,以此显示涂层的高温强度。强度越大,爆破气压越高。

除了上面这三组试验之外,还可利用涂层试样制作过程进行涂刷性能、烘干开裂性能、涂层厚度、涂层表面强度的测定,因此这台仪器真正实现了“一机多用”。同时,采用微机控制及一体化设计,自动化程度高,操作简单方便,直观可靠。经检测,仪器的重现性、可靠性、灵敏性都比较好,数据相对误差在10%以内,是值得推广的一种先进测试仪器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。