涂料配制包括两方面内容:各种原辅材料配比的确定和涂料的制配工艺。

1.确定涂料配比的原则和依据

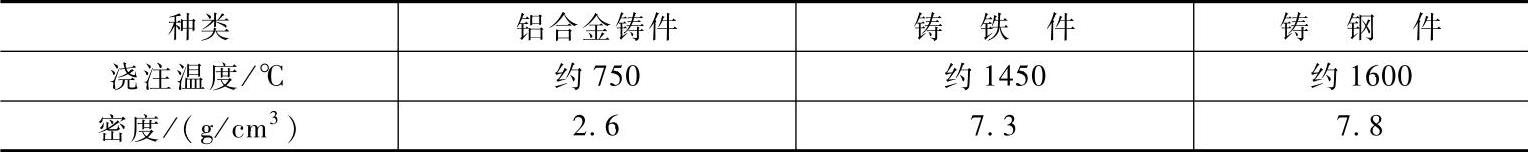

不同合金的浇注温度和密度差别悬殊(见表12-31),如铝合金铸件的浇注温度与铸钢件、铸铁件相差700~850℃,其密度仅为后者的1/2.8。这就给涂料原辅材料的选择和配比带来了巨大的差异。

表12-31 常用铸件的浇注温度和密度

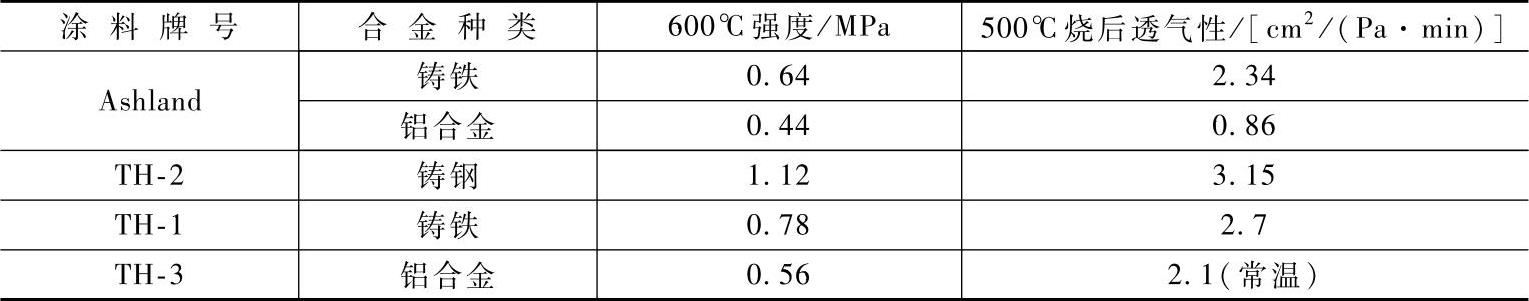

铸钢件、铸铁件的密度大,浇注温度高,对涂层的热作用和机械作用远远超过铝合金铸件,因此其涂料的强度也应该更高,由于温度越高,泡沫塑料模样和涂料自身的发气量越大,因而要求涂料有更大的透气性,特别是为防止增碳、皱皮、夹渣缺陷而采用STMMA共聚料时,由于它比EPS的发气性更大(前者是后者的1.65~1.9倍),发气速度也更快,故如果涂料的透气性不高,必定引起反喷、气孔等缺陷。在涂料的热性能方面,铸钢件、铸铁件注重涂料的耐火度、热化学稳定性,而铝合金铸件则更注重其绝热性能和吸着性。表12-32列举了不同合金铸件的涂料强度和透气性。

表12-32 不同合金铸件的涂料强度和透气性

2.涂料的配制工艺(https://www.xing528.com)

(1)原、辅材料的预处理 大多数原、辅材料可以直接用来配制涂料,但某些原、辅材料需要进行预处理。

1)当采用搅拌法配制水基涂料时,悬浮剂膨润土需提前浸泡(1份膨润土加10份水,至少浸泡24h),然后搅拌(转速最好超过1000r/min,提倡用胶体磨)成浆料备用。

2)CMC等水溶高分子化合物在使用前也需按固水比1:20~30浸泡24h以上,制成胶状溶液备用。

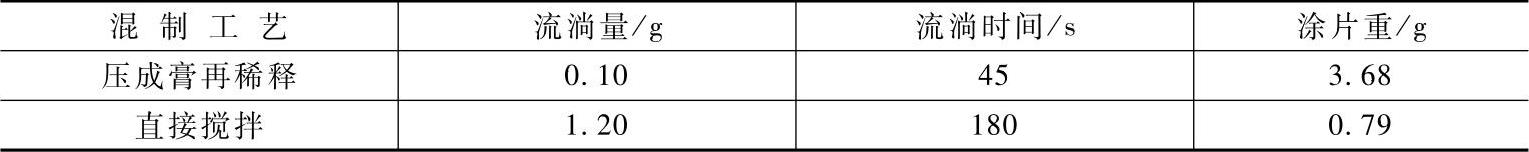

(2)涂料的制配工艺 涂料的制配有三种方法:①搅拌;②球磨+搅拌;③碾压成膏状+搅拌。后两种工艺混制的涂料涂刷性更好。表12-33是不同混制工艺对涂料不流淌性的影响。压成膏再稀释的涂料不流淌性好的原因,主要是因为碾压使耐火填料、黏结剂与附加物充分接触,相互扩散,形成小而不结实的絮状物,因而有良好的触变性。而直接搅拌的涂料,其黏结剂不易均匀分散在涂料中。

表12-33 不同混制工艺对涂料不流淌性的影响

钢铁铸件涂料一般粉料粒度偏粗,碾压或球磨时间不能过长,以3~5h为宜,以免时间过长粉料破碎影响涂料透气性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。