(1)发泡剂含量对模样质量的影响 发泡剂含量不仅对预发泡珠粒是一个重要的指标,预发泡珠粒中残存的发泡剂量对模样的成形质量也有决定性的影响。残留发泡剂含量低,则预发泡珠粒不能充分地膨胀和融合,模样表面不光洁,巨模样内部由于珠粒间融合不好,强度低,在浸涂料、搬运、振动加砂时容易发生断裂。由于成形发泡不充分,模样密度大,浇注时可能会因发气量大而出现反喷,这在采用STMMA共聚料时更显突出。

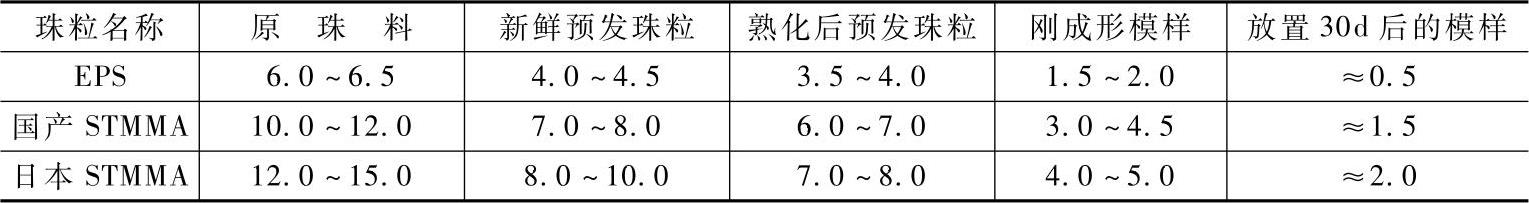

表12-20列出了制模过程中EPS和STMMA发泡剂含量变化。

表12-20 制模过程中EPS和STMMA发泡剂含量变化(质量分数,%)

发泡剂含量并非越高越好,对于密度恰当的模样,过大的发泡剂含量反而会增加浇注时反喷的可能性(尤其是共聚料),并增加制造成本。

(2)模样的表面粗糙度 模样的表面粗糙度首先取决于模具的表面粗糙度,但并非模具的表面粗糙度低,模样的表面质量就一定好,其还与发泡好坏、珠粒大小等因素有关。

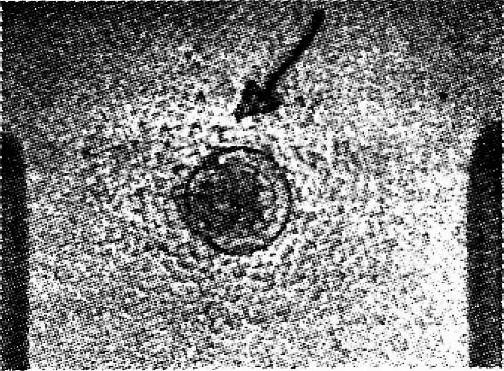

图12-18 局部充填不足的地方

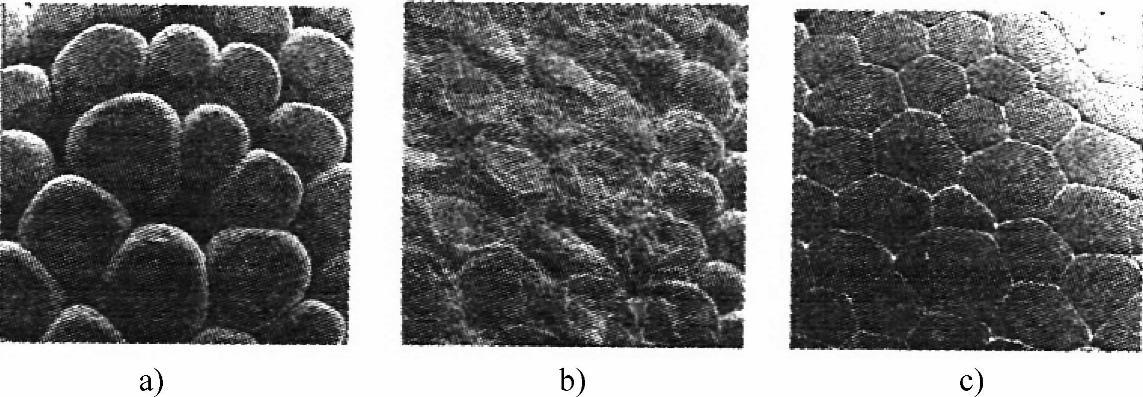

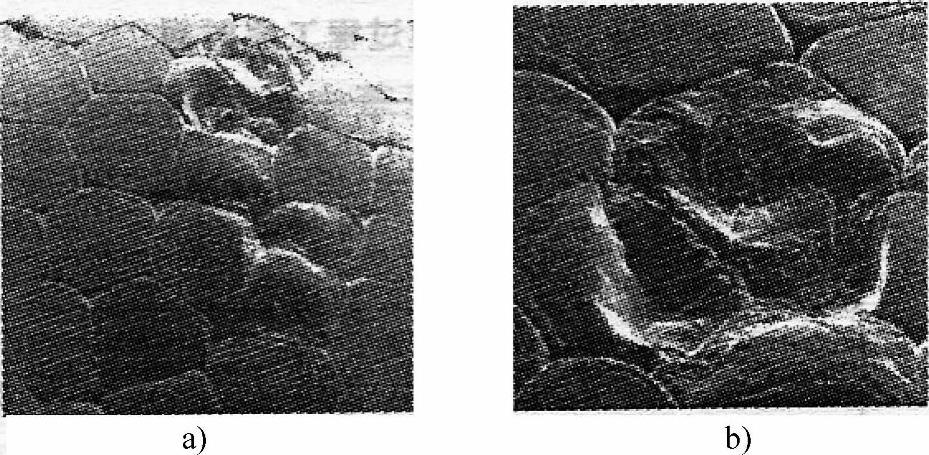

图12-18所示为模样局部充填不足的地方。图12-19a所示为由于模具温度低及蒸汽压力低,巨融合时间不够造成的融合不好的珠粒状表面;图12-19b所示为由于蒸汽压力过高,巨通蒸汽时间过长,局部过热造成的“过烧”现象(恶化了模样的表面质量);图12-19c所示为融合好的合格模样表面。

图12-19 泡沫塑料模样表面SEM照片

a)融合不好 b)过烧 c)融合好

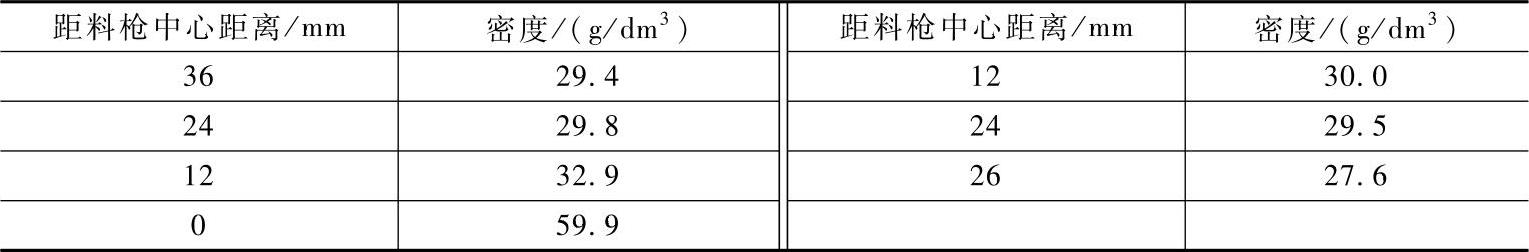

(3)模样密度的均匀性 模样密度的均匀性首先取决于充填密度的均匀一致。这与射料枪的结构、射料参数以及排气塞的面积和设置有着密切的关系。第一汽车集团公司工艺研究所夏振佳曾测定过以料枪口为原点,距料枪中心不同距离的模样密度,见表12-21。可以看出,模样密度差异非常显著,而密度过高的地方往往容易造成气孔和冷隔等铸件缺陷。

表12-21 距料枪中心不同距离的模样密度

其次,预发泡珠粒粒度的均匀性、蒸汽通过断面的受热均匀程度及随后喷雾冷却的均匀程度,往往也是影响模样密度均匀性的主要因素。这对于形状复杂、壁厚不均匀的模样尤其重要。有时在试模阶段,要反复经过多次改动通气塞的设置和发泡工艺参数才能得到较好的效果。

模片黏合用胶密度大,发气量多,往往也是造成不均匀性的根源。胶量过大的地方,往往容易引起气孔和冷隔,因此应该在保证黏结强度的前提下,尽量减少胶的用量。

(4)模样的尺寸精度 模样尺寸偏差及不稳定是由于取模、储运、熟化时间不稳定及成形周期不严格,模样产生无法预料的膨胀或收缩造成的。使模样尺寸偏差加大的原因包括:模样生产控制不合理,如密度不一致、局部排气孔和顶杆设置不当、珠粒中戊烷含量不稳定或蒸汽和水雾分布不均匀;模样熟化控制不当,如熟化周期和熟化温度控制不稳定、熟化时间及模样密度不同;模样在储运中操作不合理等。

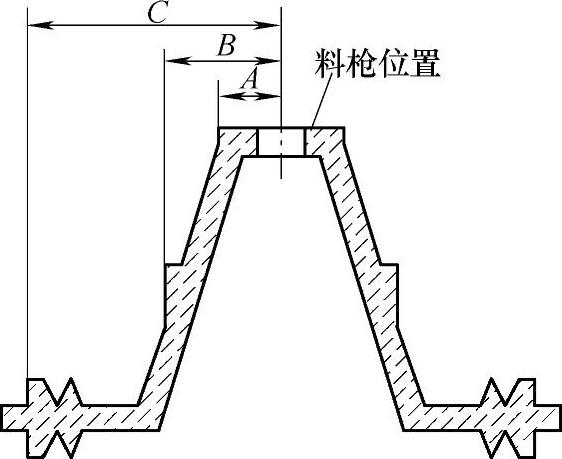

有人曾对锥台模样的A、B、C尺寸进行过反复仔细的测量(见图12-20),研究其尺寸精度变化规律,发现10周后密度为0.025g/cm3的模样靠近射料枪的A尺寸超过模具尺寸0.1%,而远离射料枪的C尺寸小于模具尺寸1.1%。模样的这些偏差需要通过返修模具来解决。(https://www.xing528.com)

某些薄型箱体和框形体模样往往容易变形,对此可采用增大过渡圆角,局部增加壁厚,或设置加强肋和拉肋的办法解决。

图12-20 用锥台指出模型尺寸测量位置

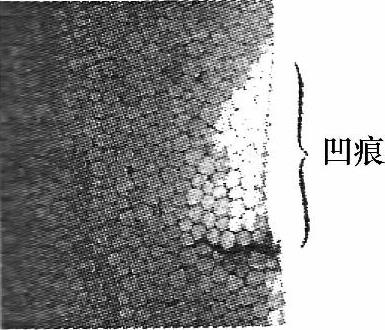

(5)模样的损坏 当模样从模具中取出时,温度还比较高,如果模样的高温蠕变强度承受不住取模时压缩空气或顶杆的压力,则往往容易引起损坏,如图12-21和图12-22所示。储运过程中操作不当也会引起模样的凹痕(见图12-23)。泡沫塑料模样管理不当,如在模样储存、堆放、操作时不慎,也会造成损坏(见图12-24)。

图12-21 机械脱模顶杆对柔软的模样表面造成的损坏

图12-22 在温度较高的模具中用压缩空气使模样脱模时造成的珠粒凹陷

图12-23 储运不当造成模样凹痕

图12-24 泡沫塑料模样管理不当造成损坏

模样上的局部小空穴或缝隙可用透明胶纸或石蜡、蜂蜡修补,较大的孔洞可将EPS泡沫板材加工成相应形状,替代原有缺陷的部位。

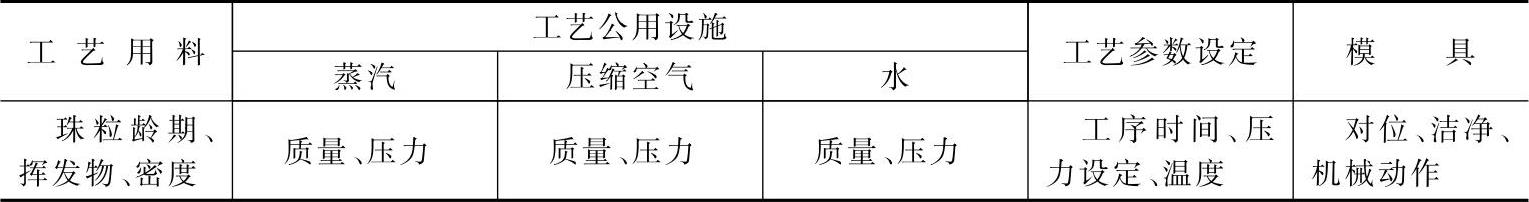

(6)制模质量控制的因素 为了获得优质的模样,必须对制模过程中的工艺参数进行严格控制,采取始终一致的操作。制模过程质量控制的因素见表12-22。表12-23列出了常用制模过程工序时间,可供制定制模工序时参考。

表12-22 制模过程质量控制的因素

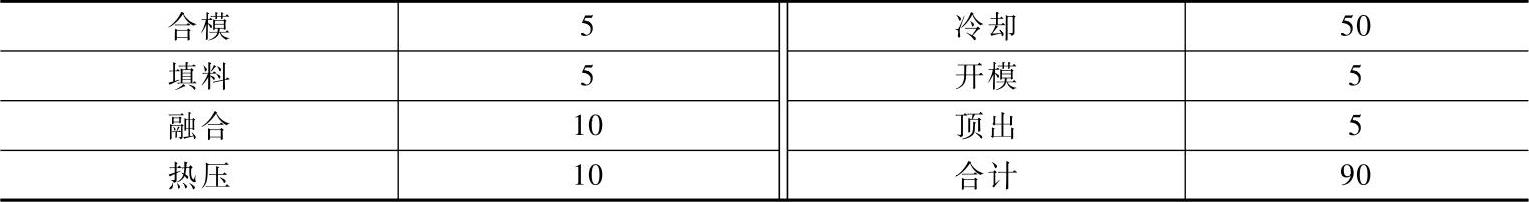

表12-23 常用制模过程工序时间 (单位:s)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。