1.预发泡工艺

消失模铸造模样所需珠粒量比泡沫板材少,通常都采用间隙式预发机,主要类型有真空预发和蒸汽预发两种形式。

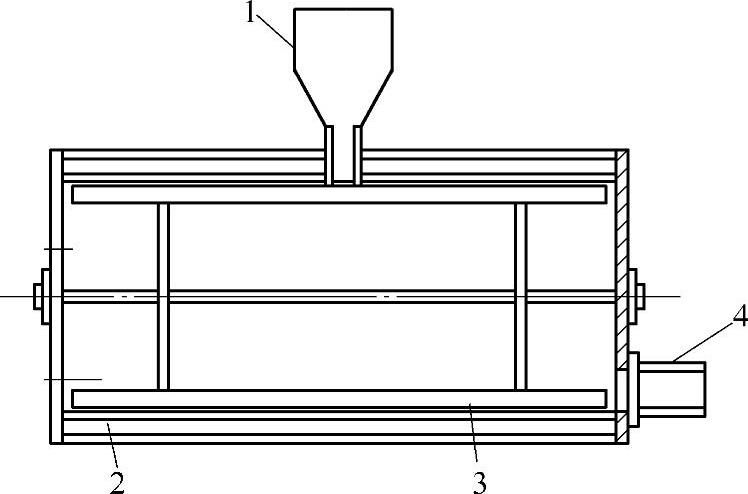

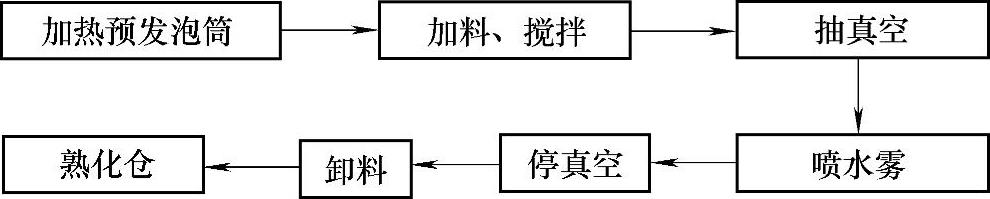

(1)真空预发泡工艺 图12-8所示为典型的真空预发泡机的结构示意图,筒体带夹层,中间通蒸汽或用油加热,筒体内加预发珠粒,加热搅拌后抽真空,然后喷水雾化冷却定型。其工艺流程如图12-9所示。

图12-8 真空预发泡机的结构示意图

1—入料口 2—双层壁加热的发泡室 3—搅拌叶片 4—出料口

图12-9 真空预发泡工艺流程图

由于真空预发泡机的加热介质(蒸汽或油)不直接接触珠粒,故珠粒的发泡是由于真空和加热使发泡剂加速汽化逸出的双重作用而产生的。一般真空预发泡机的真空度设定为0.06~0.08MPa,抽真空时间为20~30s,温度由夹层蒸汽压来控制,加热工艺参数见表12-15。真空预发可以使预发泡珠粒达到比较低的预发密度,比如EPS密度达到16kg/m3,EPMMA密度达到20kg/m3。

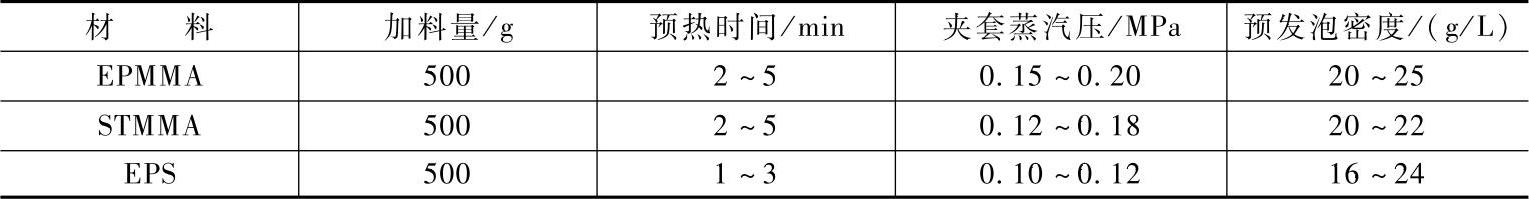

表12-15 真空预发泡机加热工艺参数

(2)蒸汽预发设备和发泡工艺 有资料显示,水蒸气对聚苯乙烯薄膜的渗透速度是氮气的4000偌,是二氧化碳的136偌,是空气的120偌。实践证明,获得低密度预发珠粒最好的发泡介质是蒸汽。蒸汽介质通过渗入珠粒壁内部,帮助预发剂使预发珠粒获得更低的发泡密度。

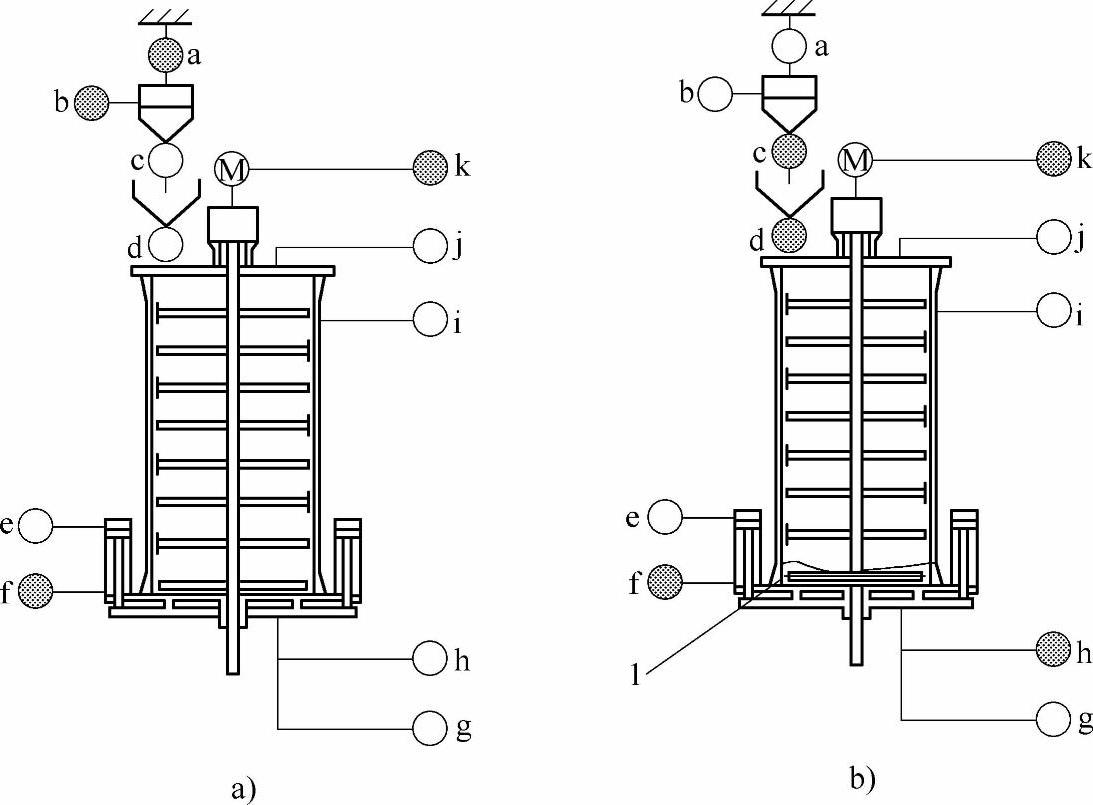

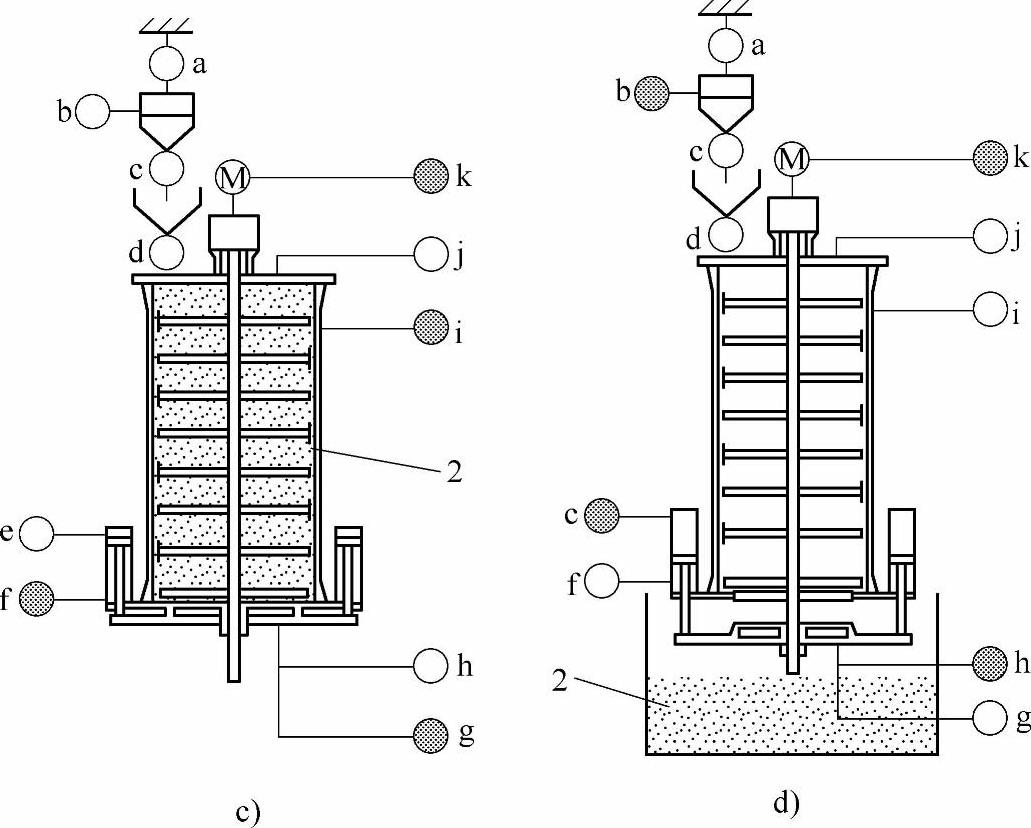

图12-10是一种典型的间歇式蒸汽预发泡机工艺流程示意图。珠粒从上部加入搅拌筒体,高压蒸汽从底部进入加热预发珠粒,筒体内的搅拌器不停转动,当预发珠粒的高度达到光电管的控制高度时自动发出信号,停止进气并卸料。蒸汽预发泡机的温度参数见表12-16。

表12-16 蒸汽预发泡机温度参数

这种预发泡机不是通过时间,而是通过预发泡的容积定量,亦即珠粒的预发密度定量来控制预发质量,使用效果不错。

图12-10 间歇式蒸汽预发泡机工艺流程示意图

a)称量 b)加料 1—预发泡前的珠粒 a—称重传感器 b—原始珠粒加入称重斗 c—原始珠粒放入中间斗 d—加料阀门 e—气缸上进气阀(卸料) f—气缸下进气阀(关闭卸料底盘) g—蒸汽阀 h—排水阀 i—光电料位传感器 j—排气阀 k—搅拌电动机

注:图中圆圈涂黑表示该电器元件处于工作状态

预发泡的工艺过程见图12-11。

图12-10 间歇式蒸汽预发泡机工艺流程示意图(续)

c)珠粒加热膨胀d)卸料 2—预发泡后珠粒 a—称重传感器 b—原始珠粒加入称重斗 c—原始珠粒放入中间斗 d—加料阀门 e—气缸上进气阀(卸料) f—气缸下进气阀(关闭卸料底盘) g—蒸汽阀 h—排水阀 i—光电料位传感器 j—排气阀 k—搅拌电动机

注:图中圆圈涂黑表示该电器元件处于工作状态

图12-11 预发泡工艺过程图

按照经验,1kgEPS珠粒预发需要蒸汽0.3~0.5kg,而1kgEPS模样成形需要4~40kg蒸汽。

(3)预发珠粒的熟化处理 经过预发泡的珠粒,由于骤冷造成泡孔中发泡剂和渗入蒸汽的冷凝,使泡孔内形成真空,如果此时立即送去发泡成形,则珠粒压扁以后就不会再复原,模样质量很差,因此必须储存一个时期,让空气渗入泡孔中,使残余的发泡剂重新扩散,分布均匀,这样就可以消除泡孔内部分真空,保持泡孔内外压力的平衡,使珠粒富有弹性,增加模样成形时的膨胀能力和模样成形后抵抗外压变形、收缩的能力。这个必不可少的过程叫作熟化处理。熟化处理合格的珠粒干燥而有弹性,同时内含残存发泡剂符合要求(体积分数在3.5%以上。)

最合适的熟化温度是20~25℃。温度过高,则发泡剂的损失增大;温度过低,则减慢空气渗入和发泡剂扩散的速度。

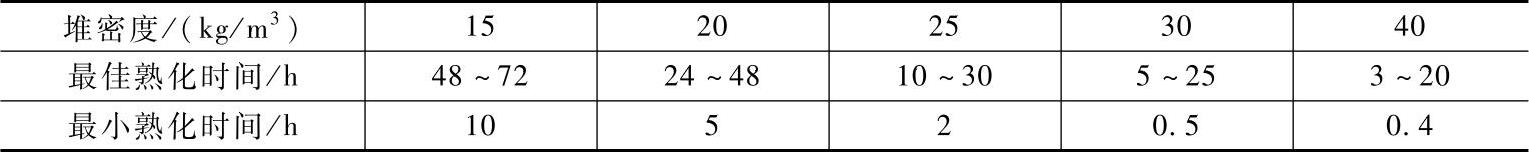

最佳熟化时间取决于熟化前预发珠粒的湿度和密度。一般来说,预发珠粒的密度越低,熟化时间越长;预发珠粒的湿度越大,熟化的时间也越长。表12-17列出了EPS预发泡珠粒熟化时间参考值。

表12-17 EPS预发泡珠粒熟化时间参考值

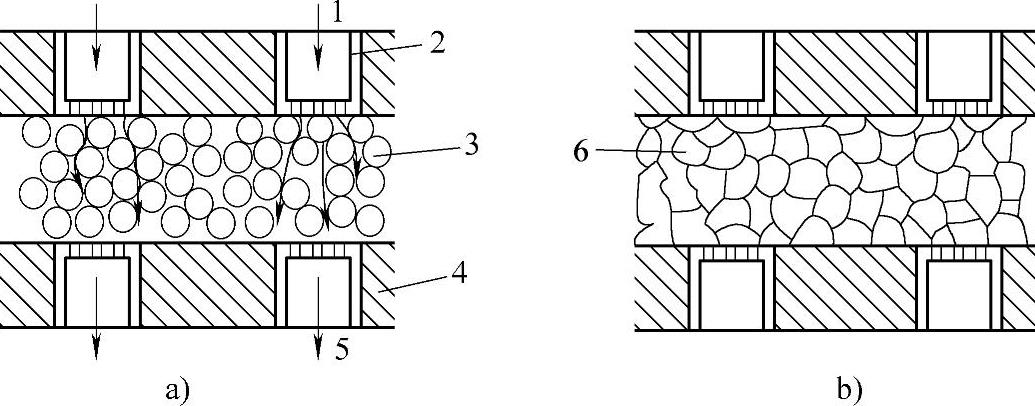

图12-12 二次发泡珠粒的膨胀和融合

1—蒸汽入口 2—气塞 3—成形前珠粒 4—模具 5—蒸汽出口 6—成形后珠粒

2.成形发泡过程

(1)成形发泡的目的及工艺过程 成形发泡的目的在于将一次预发泡单颗分散的珠粒填入一定形状和尺寸的模具中,再次加热进行二次发泡,形成与模具形状和尺寸一致的整体模样。

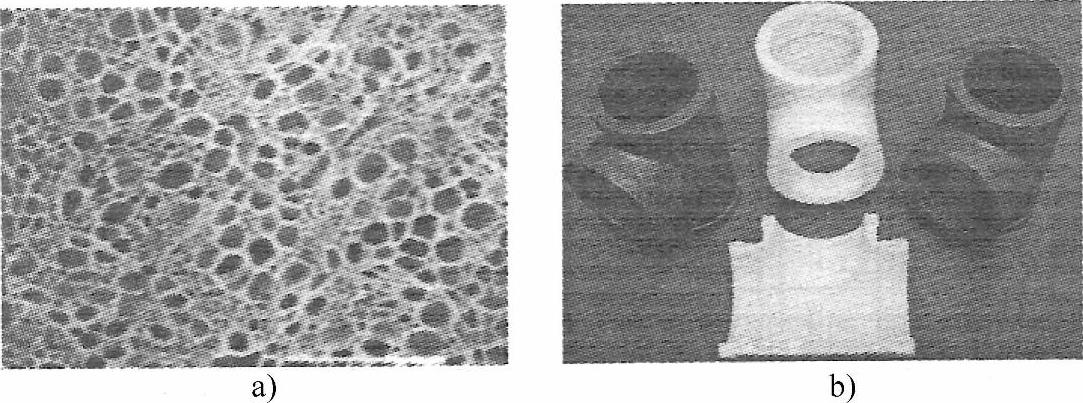

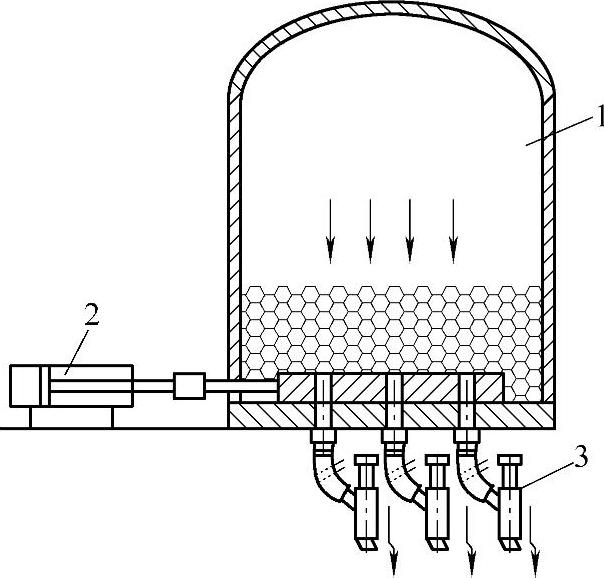

二次发泡珠粒的膨胀和融合如图12-12所示。蒸汽通过气塞进入预发珠粒的颗粒间隙,赶走空气和水,同时加热预发珠粒,使它的表面再次加热到热变形软化区,内部的剩余发泡剂预热膨胀,压力增大,使珠粒二次膨胀并在界面融合,形成一个整体,在这个过程中,通入的蒸汽也会向发泡珠粒内部渗透,加速二次发泡的过程。图12-13a是三通管模样断面SEM(×30)照片,从图中可以看出,二次发泡后珠粒已融合成一个整体,很难再发现单颗珠粒的痕迹。

(https://www.xing528.com)

(https://www.xing528.com)

图12-13 三通管模样断面SEM图及铸件

a)三通管模样断面SEM(×30)照片 b)三通管模样和铸件实物照片

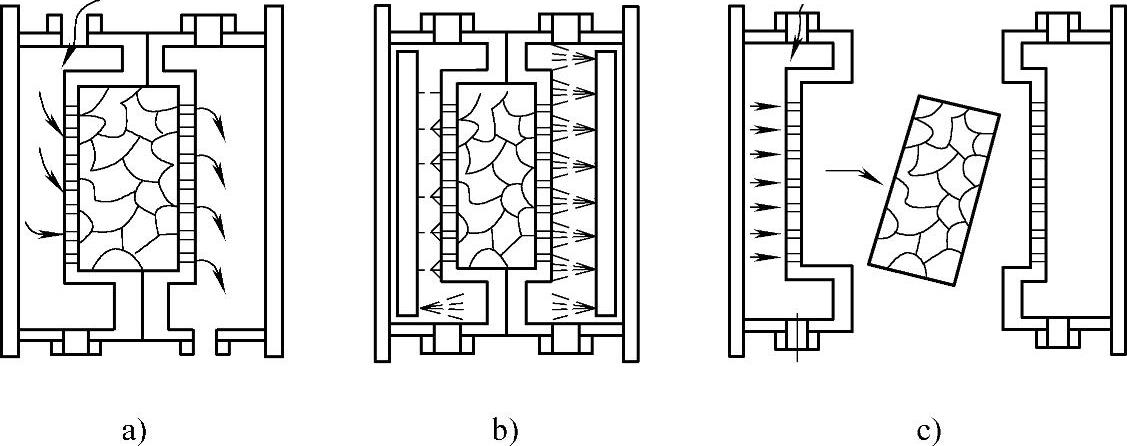

图12-14所示为成形发泡的工艺过程,包括模具预热和射料→通蒸汽二次发泡→通冷却水冷却定型→取出模样。

图12-14 成形发泡的工艺过程

a)通蒸汽、发泡成形 b)喷水 c)出模

(2)成形发泡工艺过程控制

1)预热。模具安装完毕以后,要将它预热到100℃,保证在正式制模之前模具是热态和干燥的。预热不足,将造成发泡不充分,表面呈珠粒状,模具中残存的水分会导致模样中的空隙和孔洞(称为水损坏)。

2)填料。泡沫珠粒的充填设计是获得优质泡沫塑料模样的关键之一。对于泡沫塑料模样,尤其是复杂薄壁泡沫塑料模样,泡沫珠粒在模具中填充不均匀或不紧实,会使模样出现残缺不全或融合不充分等缺陷,影响产品的表面质量。往模腔充填泡沫珠粒的方法有:手工填料、料枪射料和负压吸料等,其中料枪射料用得较普遍。

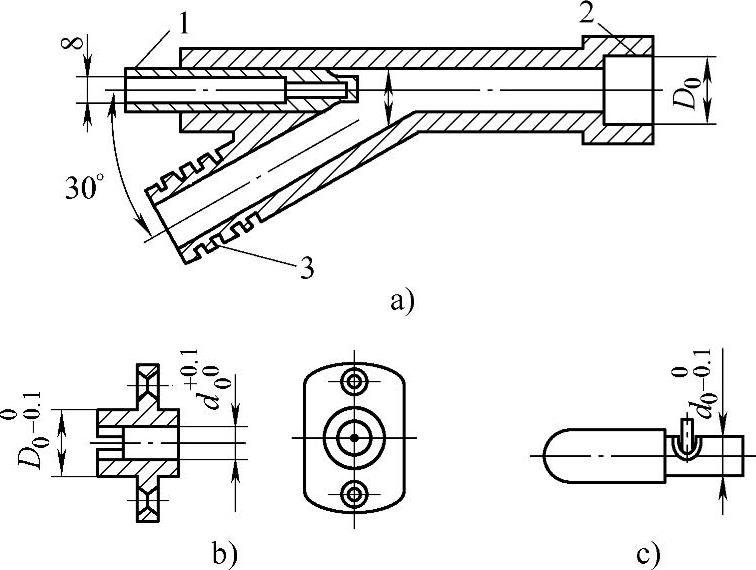

①注射料枪的选择。注射料枪分为手动料枪与气动料枪两种。手动料枪靠人工操作,其注料原理是利用压缩空气在吹嘴的喷射作用产生负压,将珠粒通过料管吸到料枪中,再通过注料嘴吹入模腔。注料完毕,需用堵料杆将注料孔堵上。手动料枪、注料嘴及堵料杆如图12-15所示。

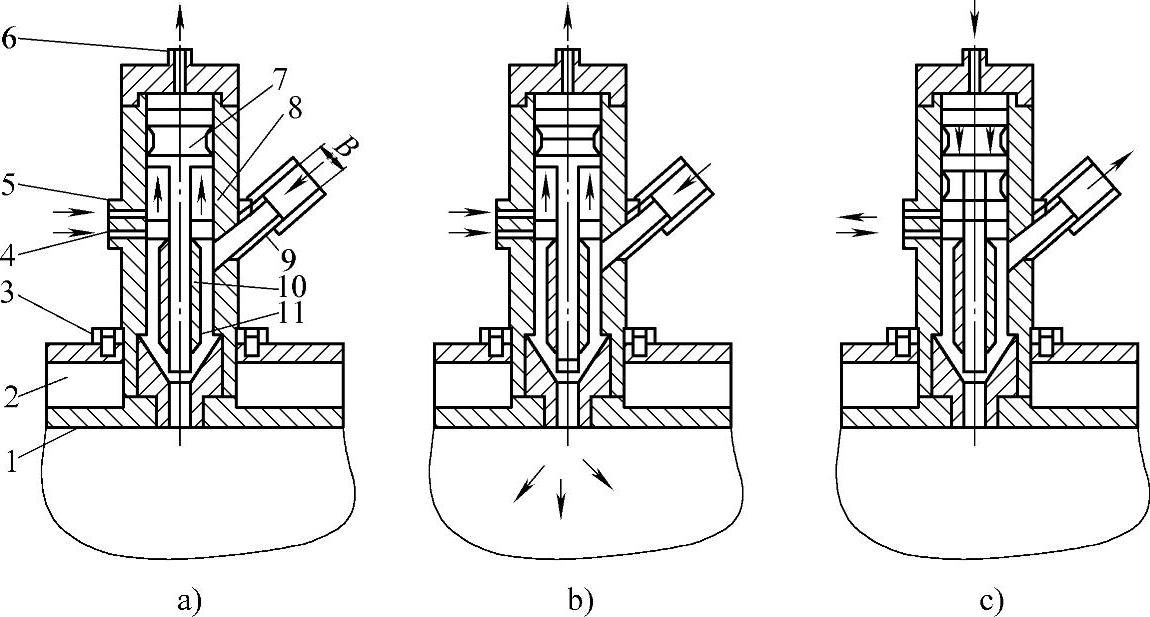

气动料枪配备在半自动和自动成型机上,料枪头部与模具接通。其工作过程分为吸料、充填、封闭料口及反吹回料等阶段,如图12-16所示。压缩空气从吹料套筒前端的数个小孔中喷出,在活塞杆的前端产生负压,于是泡沫原料被吸入到料枪内,再被吹入模腔。当模腔充满泡沫珠粒后,压缩空气推动活塞向前,由活塞杆将模具的进料口封闭,气流受阻而向后反吹,将料枪中的泡沫原料吹回到料仓。反吹回料完毕后,关闭压缩空气,完成自动射料过程。

图12-15 手动料枪、注料嘴及堵料杆

a)料枪 b)注料嘴 c)堵料杆 1—与压缩空气管相接 2—与模具进料嘴相接 3—与吸料管相接

图12-16 气动料枪的工作过程

a)吸料 b)充填 c)封闭料口与反吹回料 1—模具 2—底板 3—紧固卡环 4—进料气管接头 5、6—活塞进排气接头 7—活塞 8—枪身 9—吸料管接头 10—吹料套筒 11—活塞杆

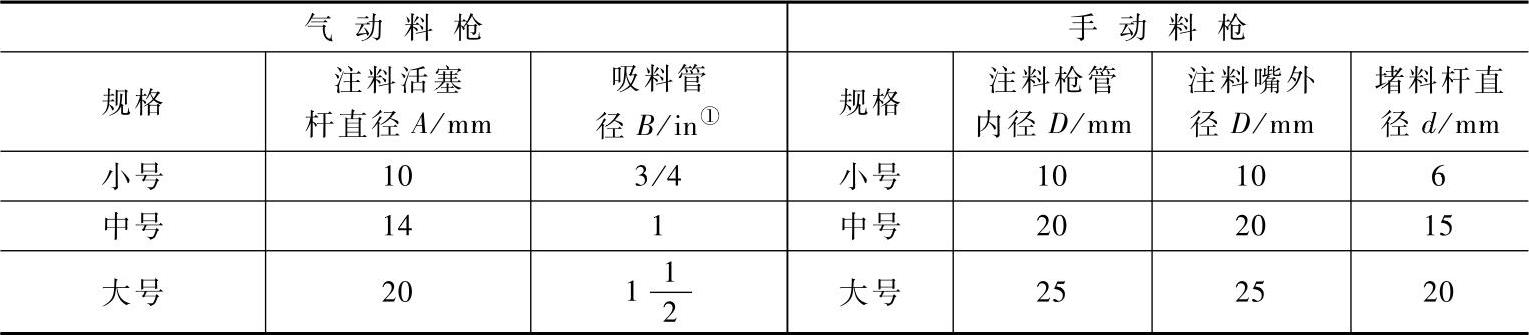

应根据泡沫塑料模样的大小、壁厚和注料位置等因素,来选用气动料枪或手动料枪的个数及大小。料枪的常用规格参见表12-18。

表12-18 料枪的常用规格

①1in=25.4cm。

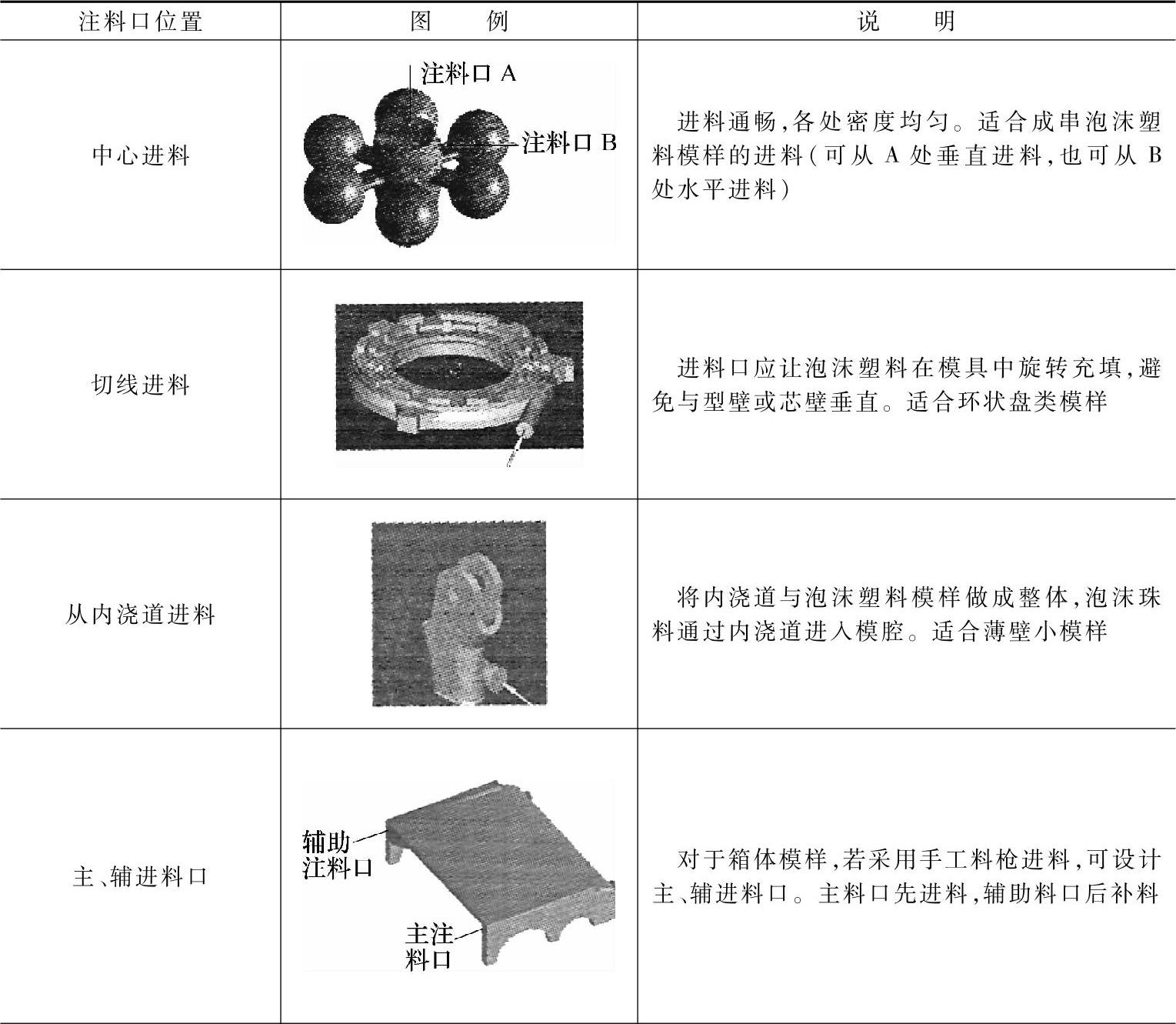

②注射料口位置选择。在模具上开设注射料口应遵循的原则为:进料顺、排气畅、受阻小、使泡沫塑料模样充填紧实,密度均匀。对于大件或复杂件,若一个注料口不够,可设计多个注料口。几种典型泡沫塑料模样的注料口位置见表12-19。

表12-19 几种典型泡沫塑料模样的注料口位置

(续)

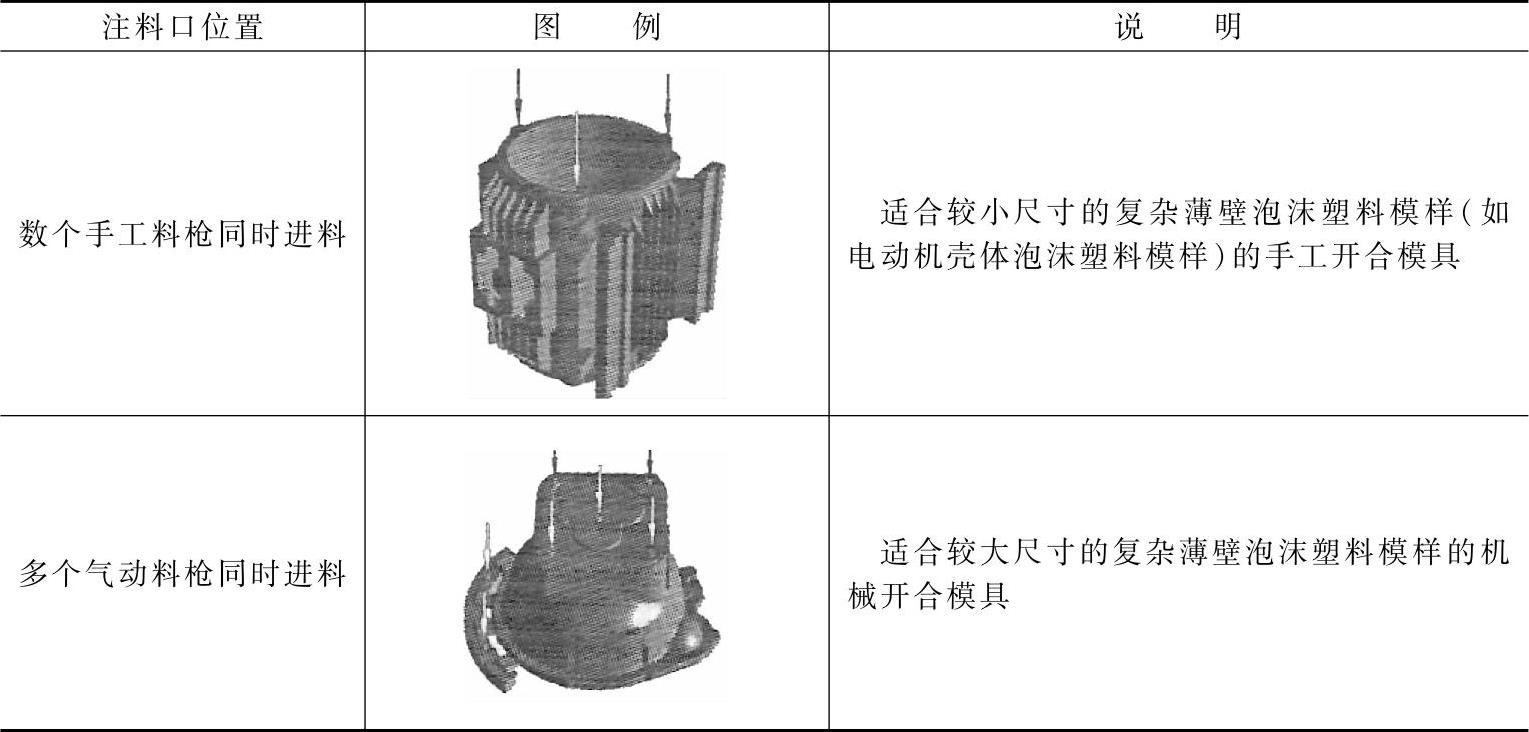

图12-17 加压料仓结构

1—料仓 2—气缸 3—料枪

珠粒上的静电会阻碍填料,因此在珠粒分配系统中,甚至在料枪软管上也可能要安装接地电线。

在连接料枪的料仓中加0.2MPa的大气压,对于提高机械压枪的填充率十分有利,常被人们采用。

3)通蒸汽。图12-17所示为加压料仓结构。预发珠粒填满模具型腔后,通入0.1~0.15MPa的蒸汽到左蒸汽室,通过气塞进入珠粒间空隙,然后经过右模具型腔气塞,经右蒸汽室排出,为了保证成形质量,再从右蒸汽室进气,左蒸汽室排气,逆向流动一次,然后左右蒸汽室同时进气,不产生型腔内蒸汽流动(称为热压一次),这样就可以获得发泡均匀、表面光洁、密度小的发泡模样。

关键是控制好成形发泡的时间。时间过短,则发泡不充分会出现未融合的珠粒状断面,使强度降低,容易断裂;时间过长,又会出现过融合的毛病,使模样质量变差。正确的工艺规程是针对不同的模样、不同的蒸汽压力,经过实践摸索,制定相应的成型发泡时间。

蒸汽能否均匀地遍及模具的各个部位,根据模样的不同壁厚给予所需的蒸汽量也是十分重要的,这与通气塞的布置和数量有很大关系。设计不合理的模具,会造成局部地方的过融合,或发泡不足,故要通过修改模具结构来解决。

4)冷却。模样在出模前必须进行冷却,以抑制珠粒出模后继续长大,即抑制第三次膨胀。冷却时使模样降温至发泡材料的软化点以下,以使模样进入玻璃态,硬化定形,这样才能获得与模具形状、尺寸一致的模样。

冷却的方法一般采用喷水冷却,将模具冷却到40~50℃。有的机动模喷水雾后接着抽真空,使水雾蒸发及蒸汽凝结,造成理想的冷却;同时真空使保留的水分、戊烷减少,造成模样较好的尺寸稳定性。

冷却过度,必定延长下一个循环重新加热的时间,也是不必要的。

5)顶出。根据成型机开模方向,并结合模样的结构特点,选定起模方式。对于简易立式成型机,常采用水与压缩空气叠加压力推模法;对于自动成型机,有机械顶杆取模法和真空吸盘取模法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。