1.硅溶胶型壳

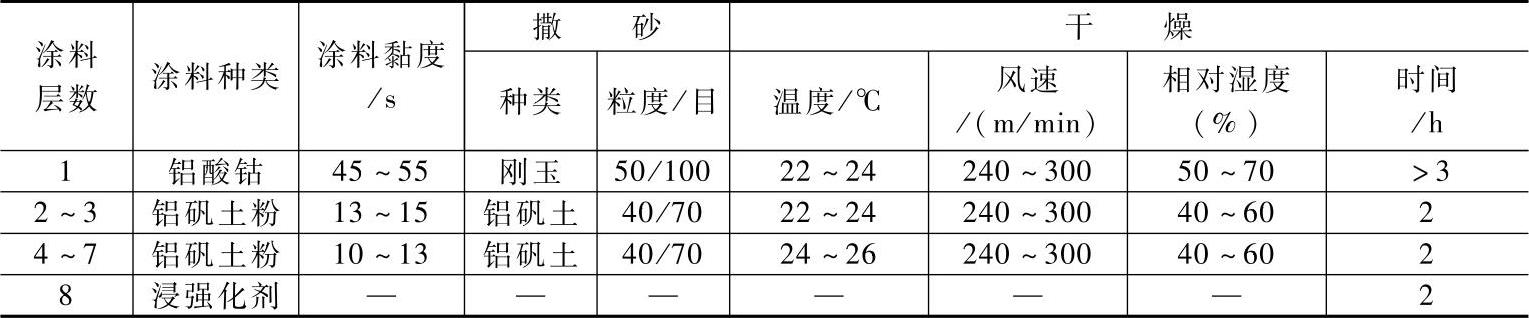

硅溶胶型壳采用干燥硬化的胶凝方法,而不采用化学硬化法,因而其制壳工艺过程简单。制壳工艺为:上涂料、撒砂、干燥。如此重复多次以得到所需厚度的多层型壳。硅溶胶型壳制壳工艺参数见表11-65。

表11-65 硅溶胶型壳制壳工艺参数

①各厂可根据本厂铸件大小确定型壳层数。一般小件可制四层半型壳,铸件大、壁厚,层数应相应增加。

②要求高的铸件可使用两层面层涂料,要求不高的铸件也可使用一层面层涂料,第二层采用过渡层涂料。

③预湿剂用w(SiO2)=25%的硅溶胶溶液。预湿剂可浸一层,也可浸二层或三层。

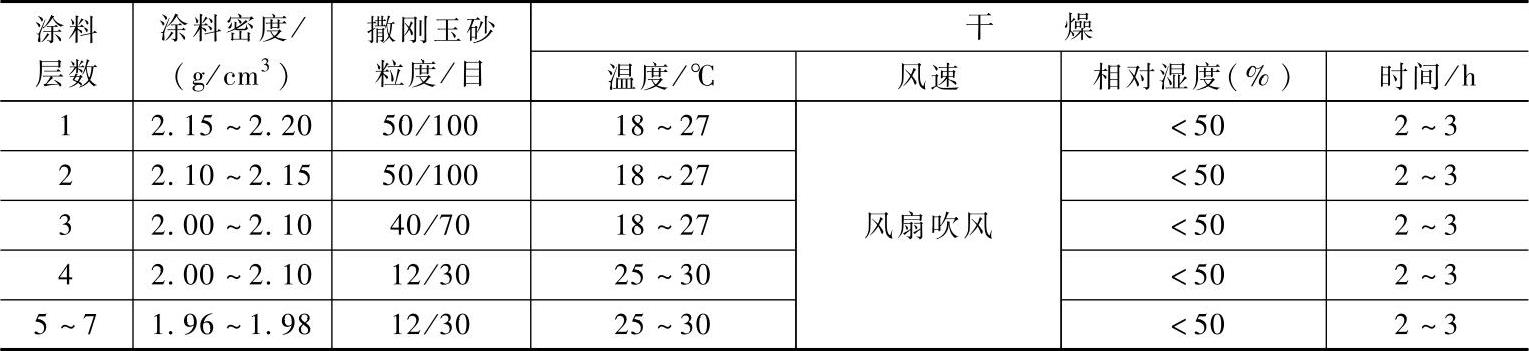

用于晶粒细化的硅溶胶制壳工艺见表11-66。

表11-66 用于晶粒细化的硅溶胶制壳工艺

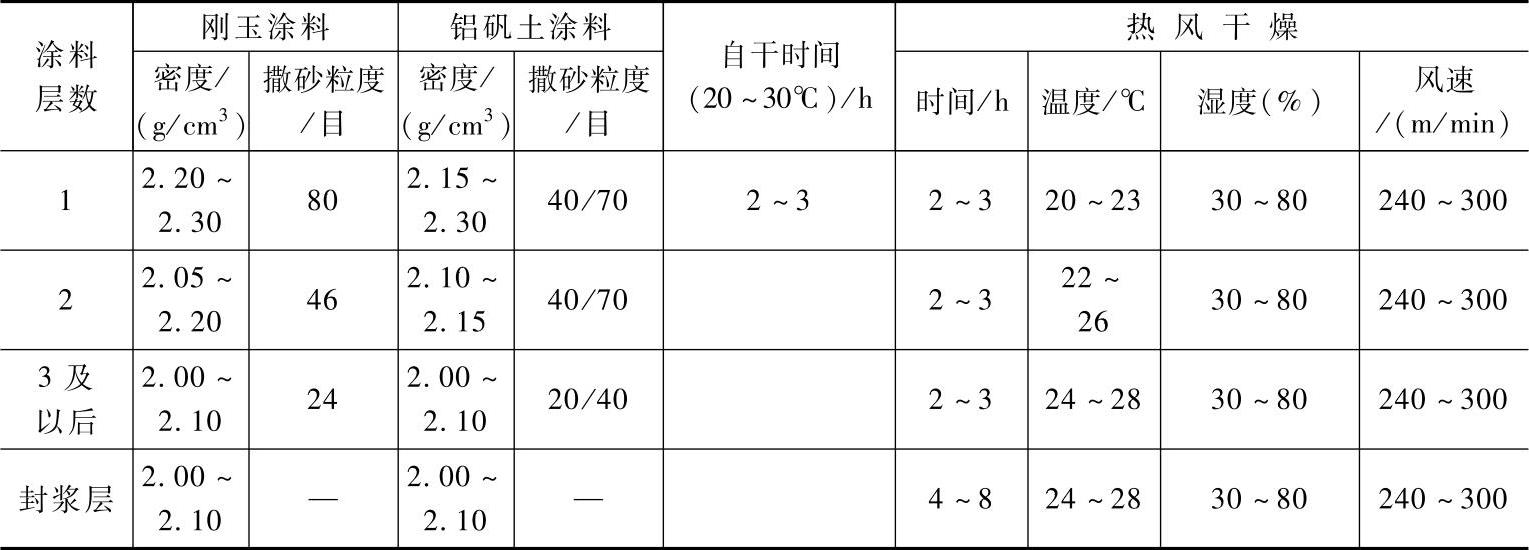

硅溶胶刚玉涂料制壳工艺见表11-67。

表11-67 硅溶胶刚玉涂料制壳工艺

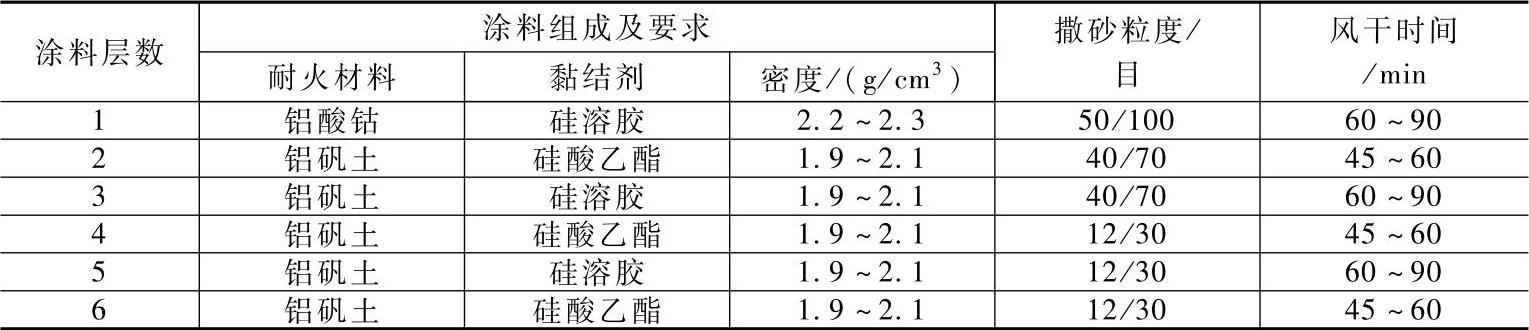

用于晶粒细化的硅溶胶-硅酸乙酯交替硬化制壳工艺见表11-68。

表11-68 用于晶粒细化的硅溶胶-硅酸乙酯交替硬化制壳工艺

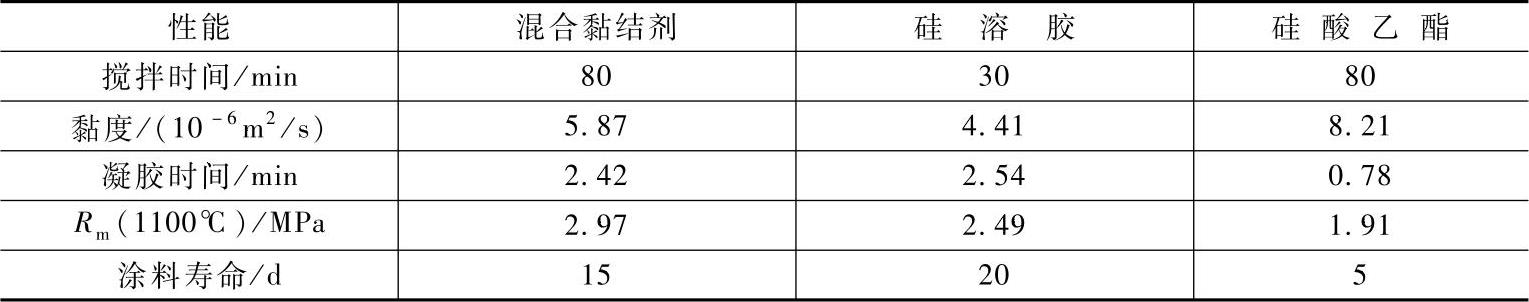

混合黏结剂与硅溶胶、硅酸乙酯涂料性能比较见表11-69。

表11-69 混合黏结剂与硅溶胶、硅酸乙酯涂料性能比较

定向凝固用型壳制壳工艺参数见表11-70。

表11-70 定向凝固用型壳制壳工艺参数

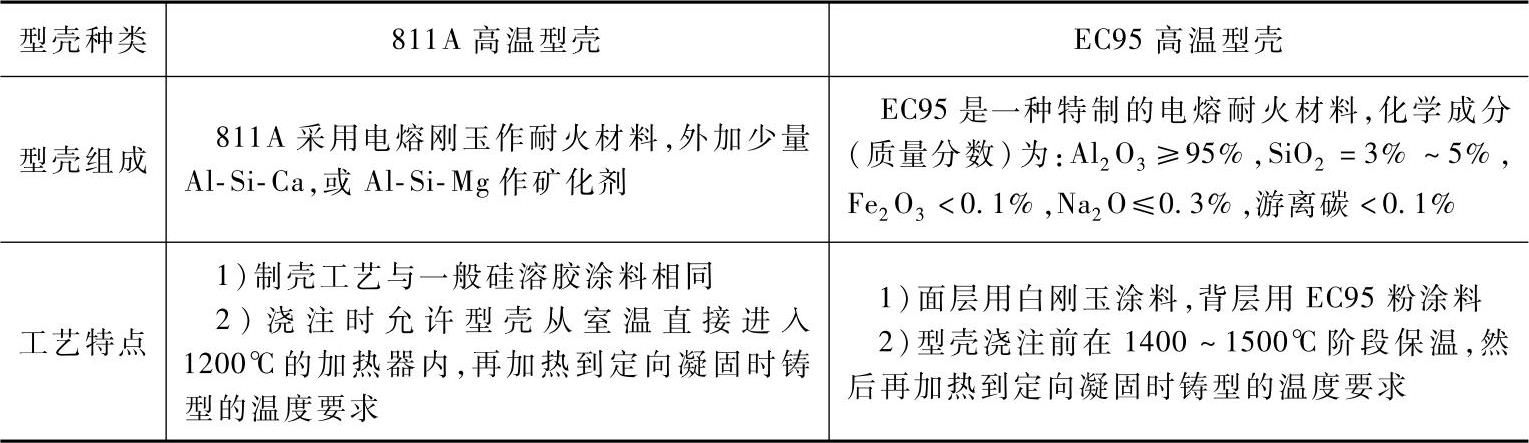

811A和EC95型壳组成及工艺特点见表11-71。

表11-71 811A和EC95型壳组成及工艺特点

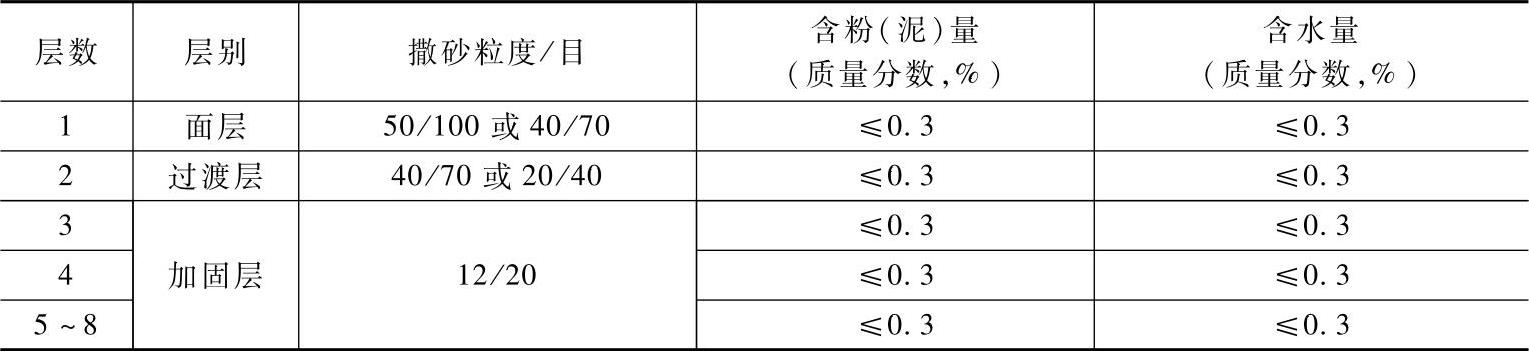

型壳撒砂粒度及要求见表11-72。

表11-72 型壳撒砂粒度及要求

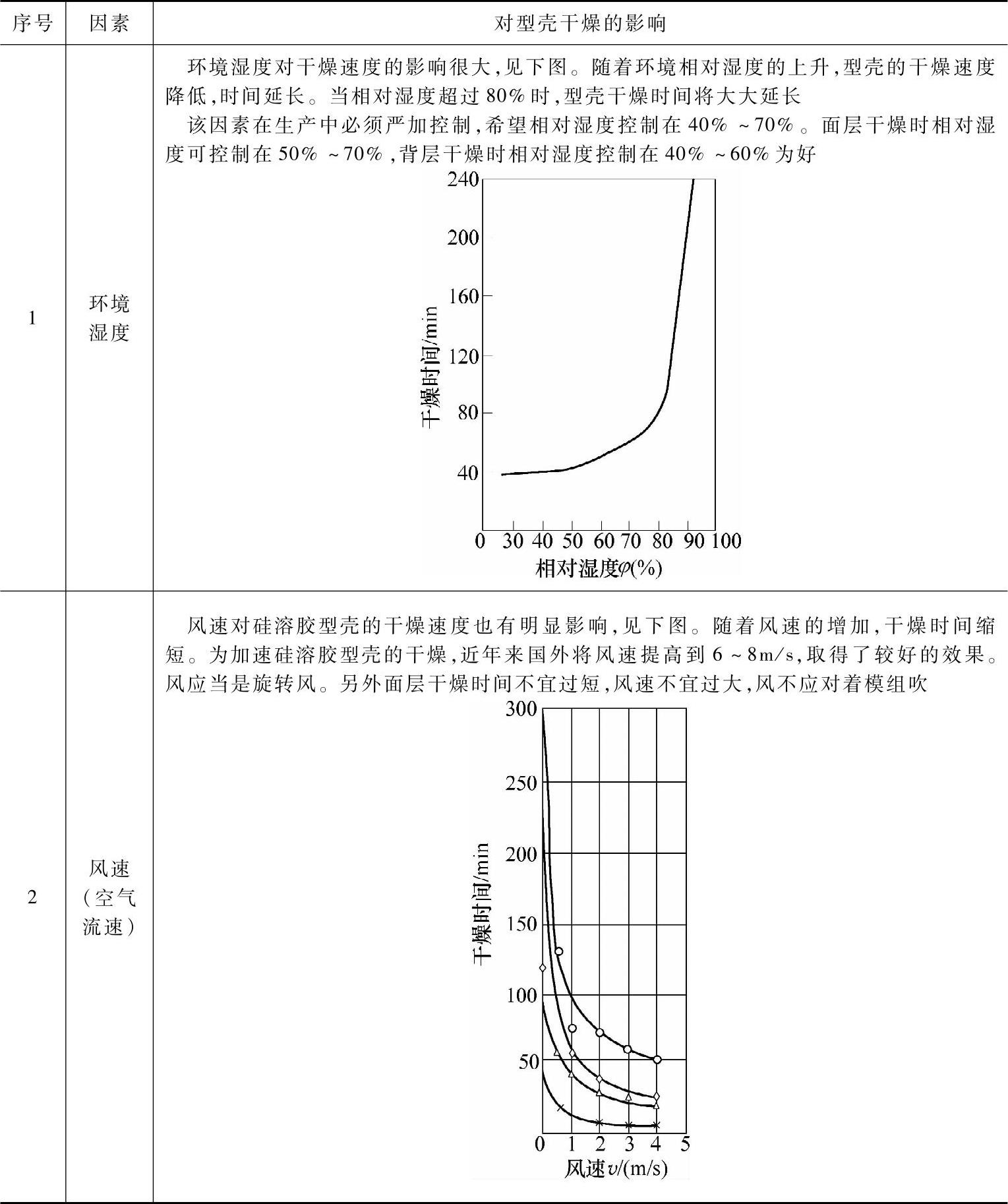

影响壳型干燥的主要因素见表11-73。

表11-73 影响壳型干燥的主要因素

(https://www.xing528.com)

(https://www.xing528.com)

2.硅酸乙酯型壳

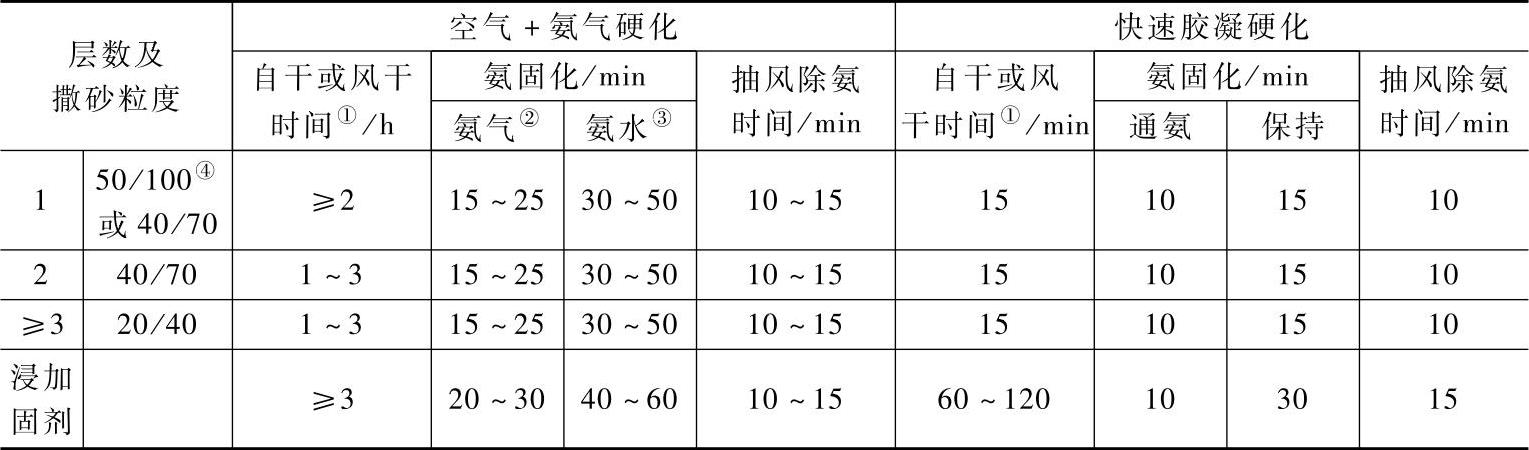

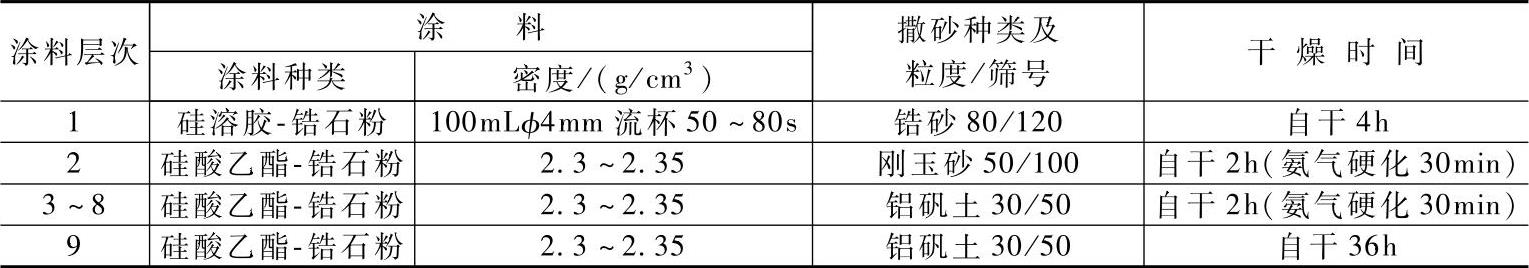

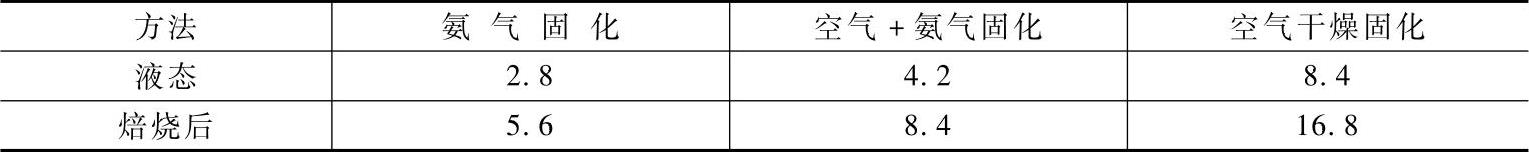

硅酸乙酯制壳常用空气+氨气硬化法,也可用快速胶凝硬化法。硅酸乙酯型壳制壳工艺参数见表11-74,硅酸乙酯-锆石粉涂料制壳工艺见表11-75,不同固化方法的硅酸乙酯型壳强度见表11-76。

表11-74 硅酸乙酯型壳制壳工艺参数

①室温20~28℃,微风1~3m/s,相对湿度为65%~75%。

②氨气流量为3~5L/min,通入时间为1~2min,箱内氨气的体积分数为3%~5%。

③对于能容纳30个模组的氨干箱,加入氨水体积约250mL。

④筛号,数宇同目。

表11-75 硅酸乙酯-锆石粉涂料制壳工艺

表11-76 不同固化方法的硅酸乙酯型壳强度 (单位:MPa)

3.水玻璃型壳

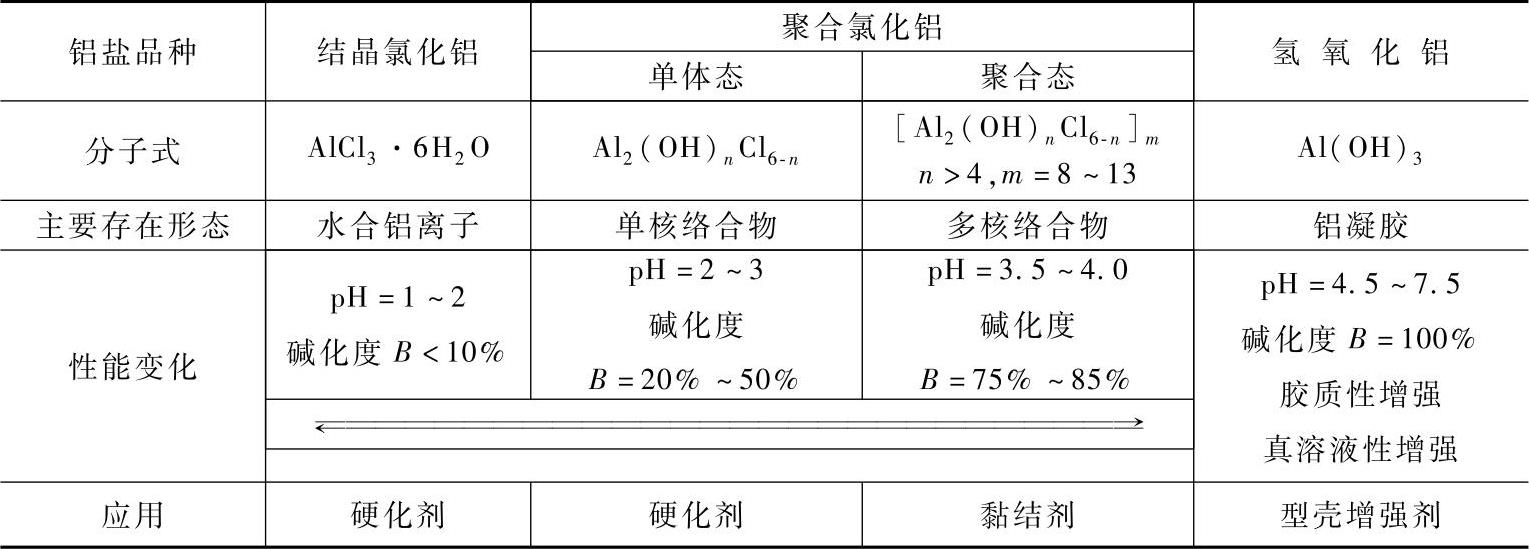

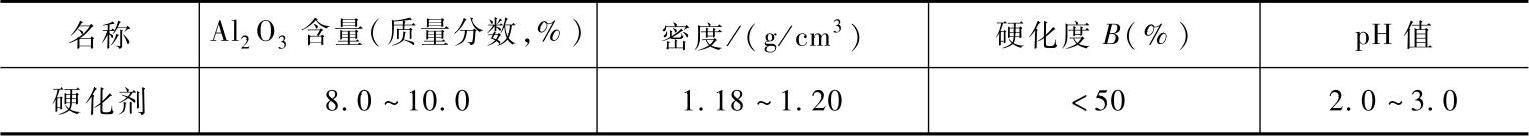

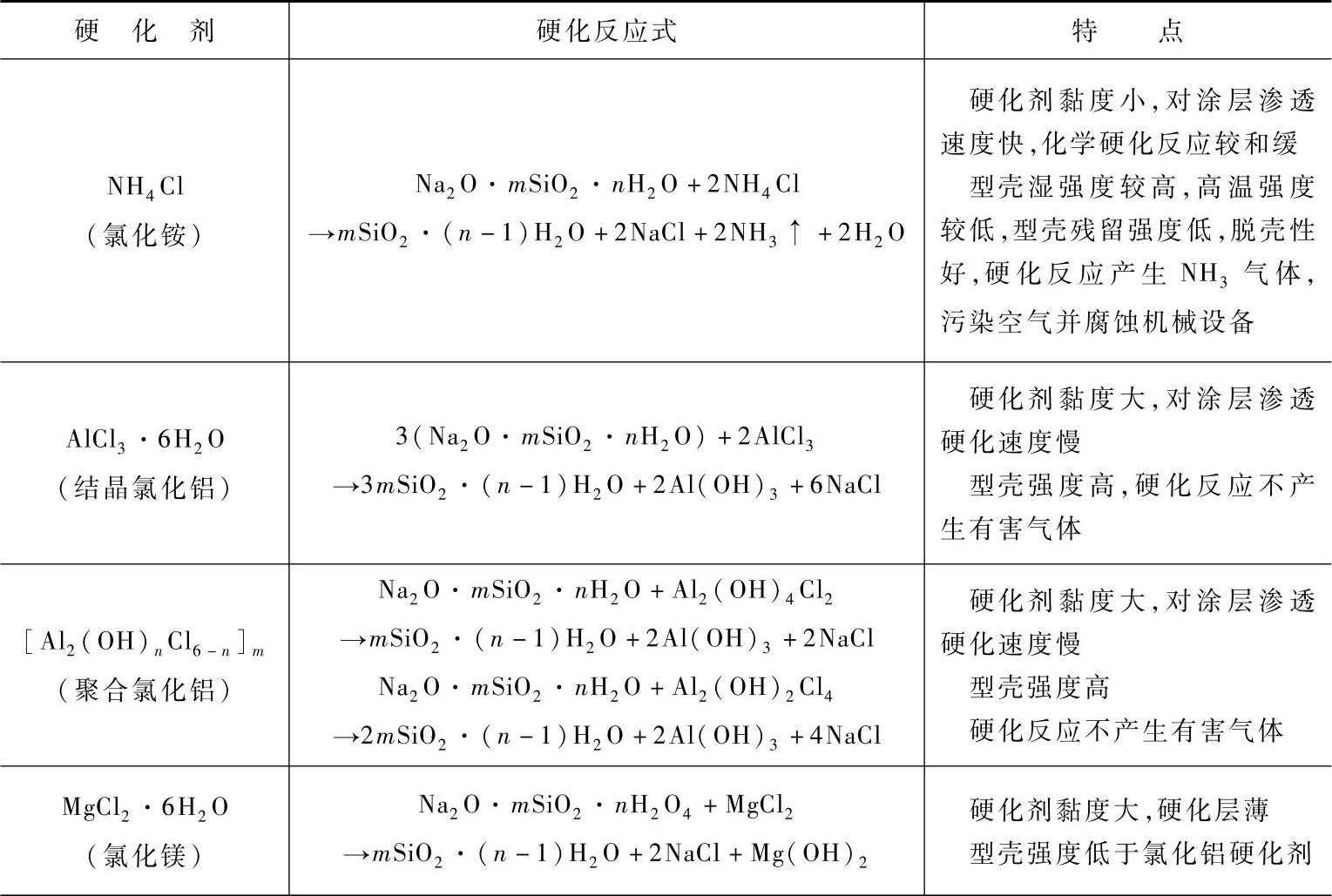

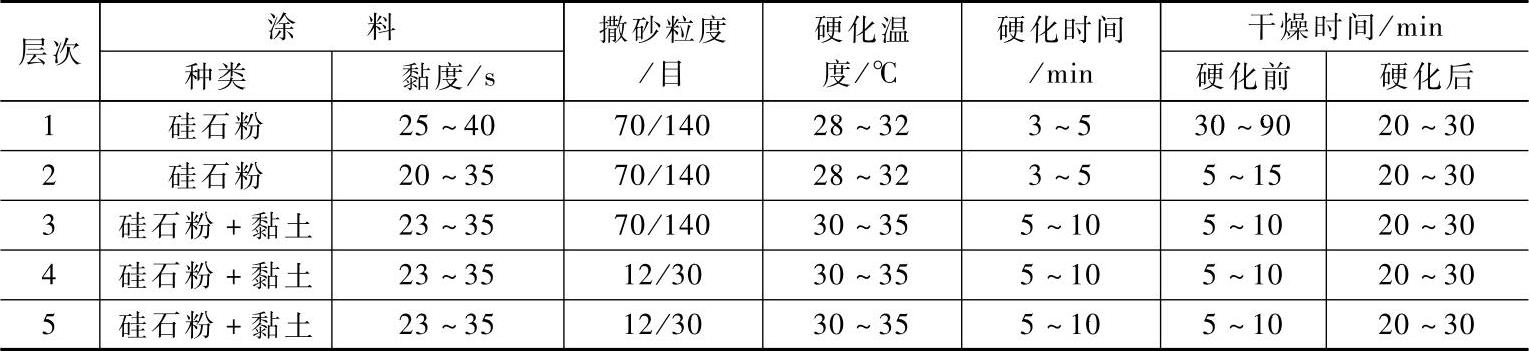

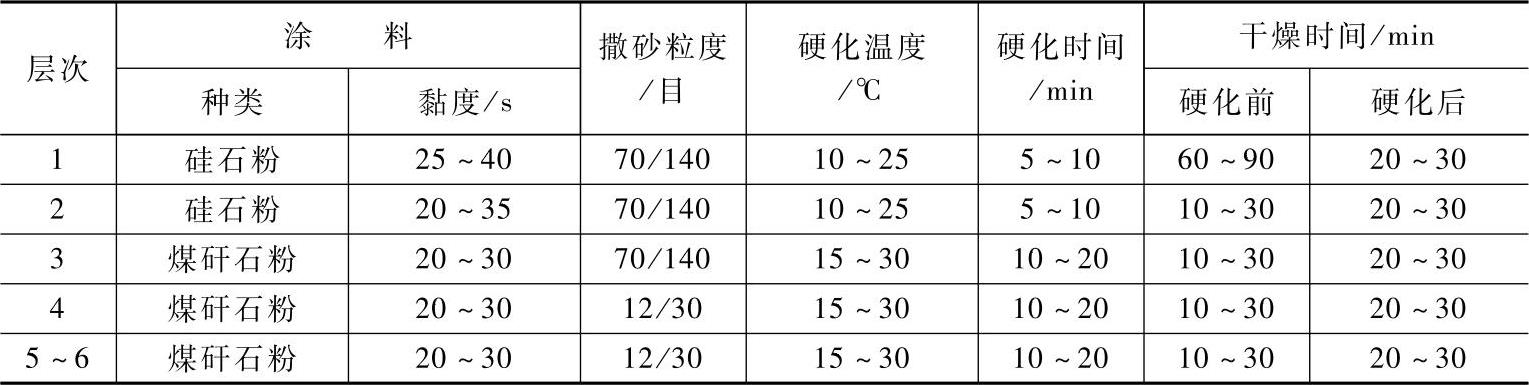

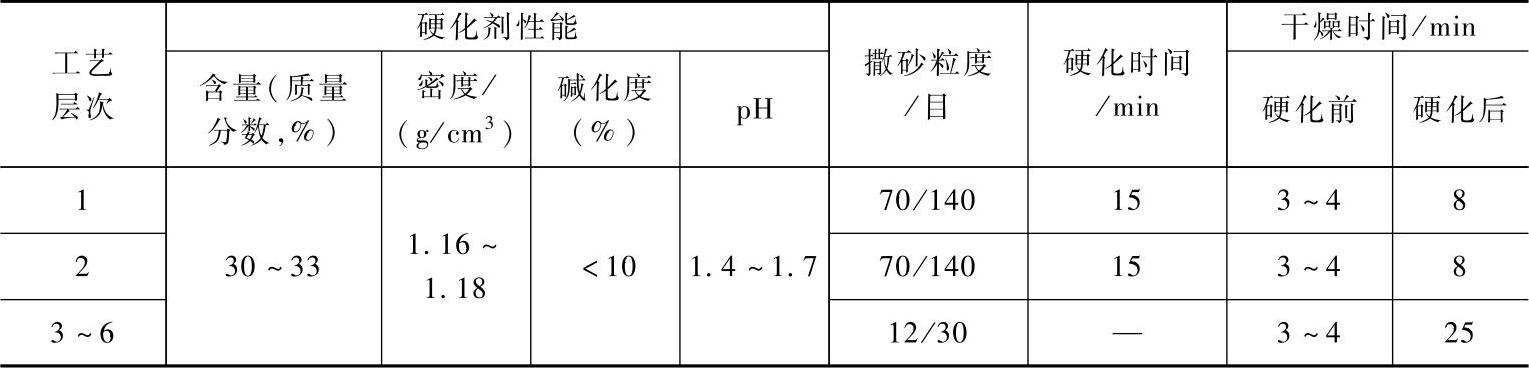

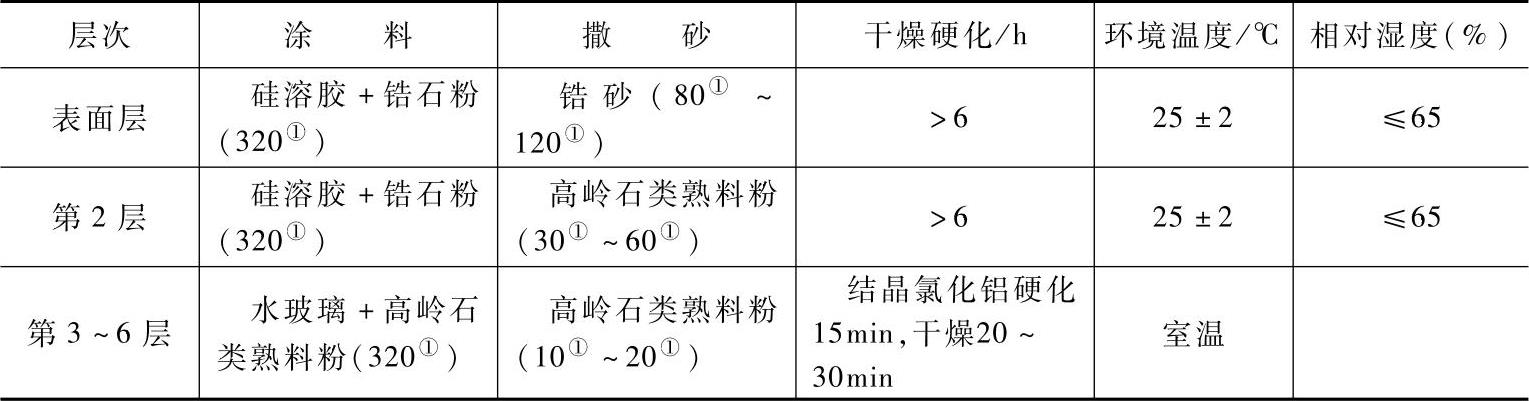

几种铝盐的性能比较见表11-77,聚合氯化铝硬化剂要求见表11-78,常用硬化剂的硬化反应及特点见表11-79,氯化铵硬化制壳工艺参数见表11-80,氯化镁硬化制壳工艺参数见表11-81,结晶氯化铝硬化制壳工艺参数见表11-82,复合型壳工艺见表11-83。

表11-77 几种铝盐的性能比较

表11-78 聚合氯化铝硬化剂要求

表11-79 常用硬化剂的硬化反应及特点

表11-80 氯化铵硬化制壳工艺参数

表11-81 氯化镁硬化制壳工艺参数

表11-82 结晶氯化铝硬化制壳工艺参数

表11-83 复合型壳工艺

①为筛号(目)下同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。