制造型壳用的材料可分为两种类型,一种是用来直接形成型壳的,如耐火材料、黏结剂等;另一类是为了获得优质的型壳,简化操作、改善工艺用的材料,如熔剂、硬化剂、表面活性剂等。

1.耐火材料

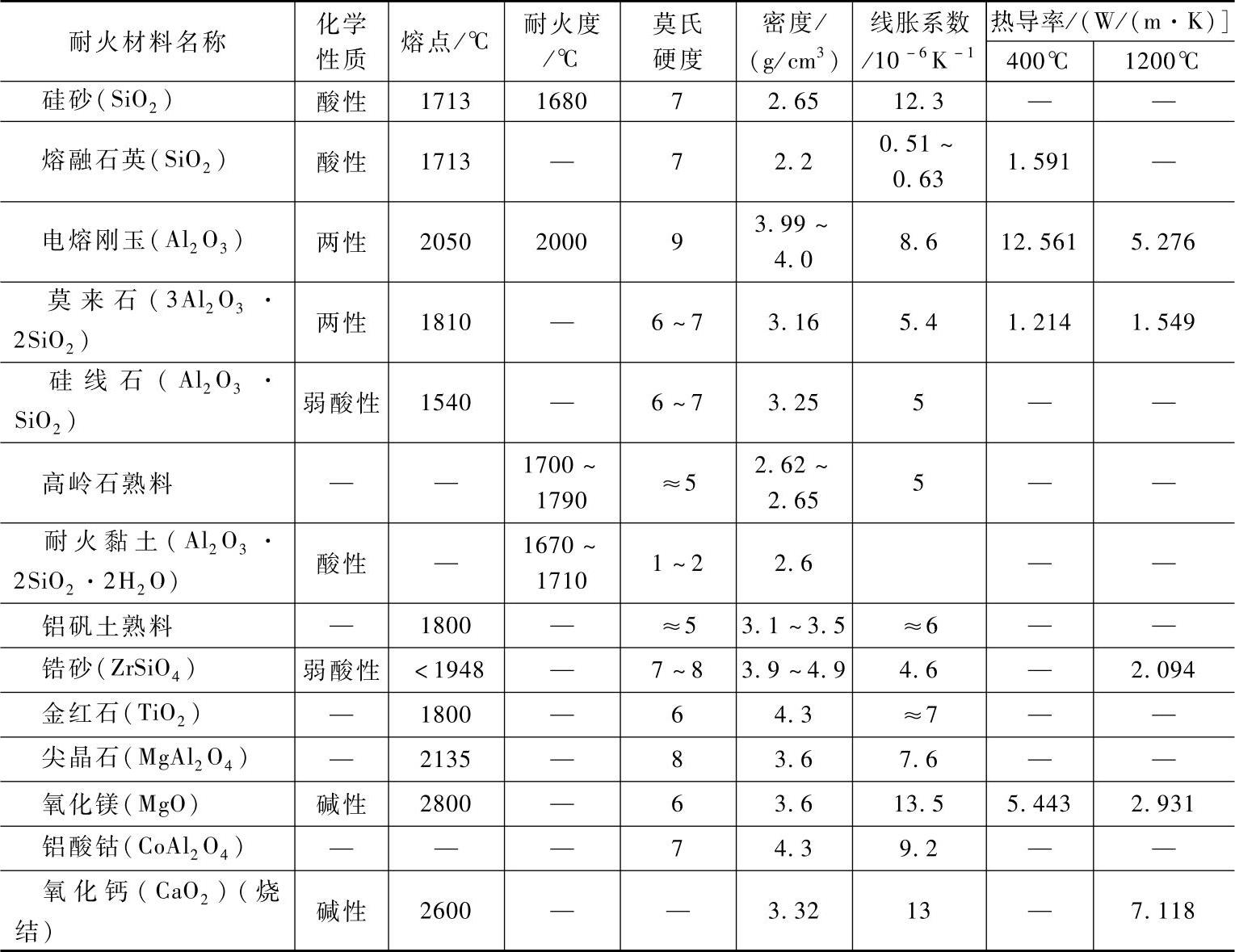

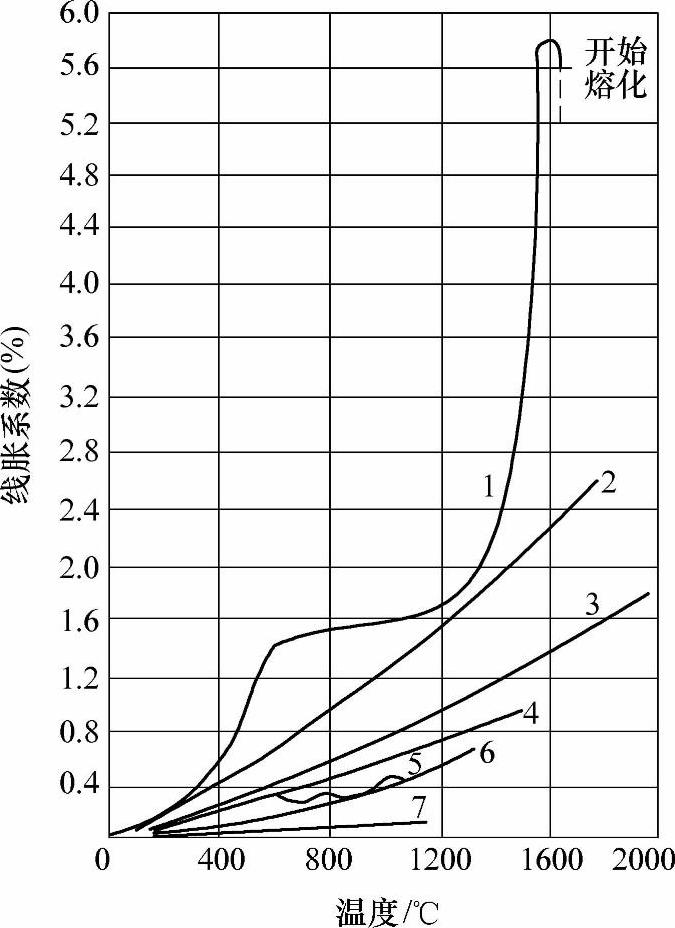

目前熔模铸造中所用的耐火材料主要为石英和刚玉以及硅酸铝耐火材料,如耐火黏土、铝矾土、焦宝石等,有时也用锆英石、镁砂(MgO)等。表11-23为常用耐火材料的物理、化学性能。图11-3所示为常用耐火材料的线胀系数。

表11-23常用制壳耐火材料的物理、化学性能

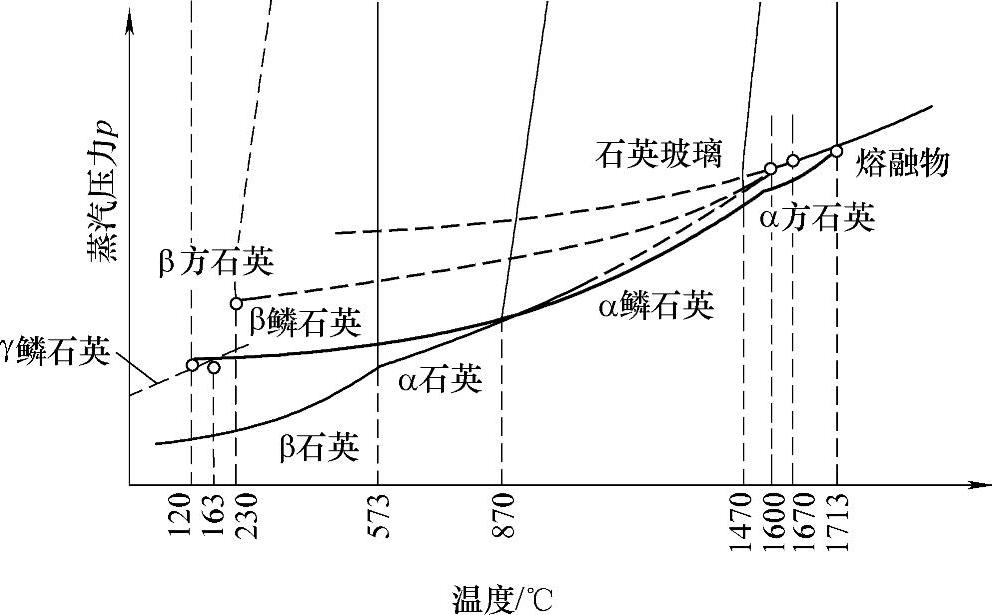

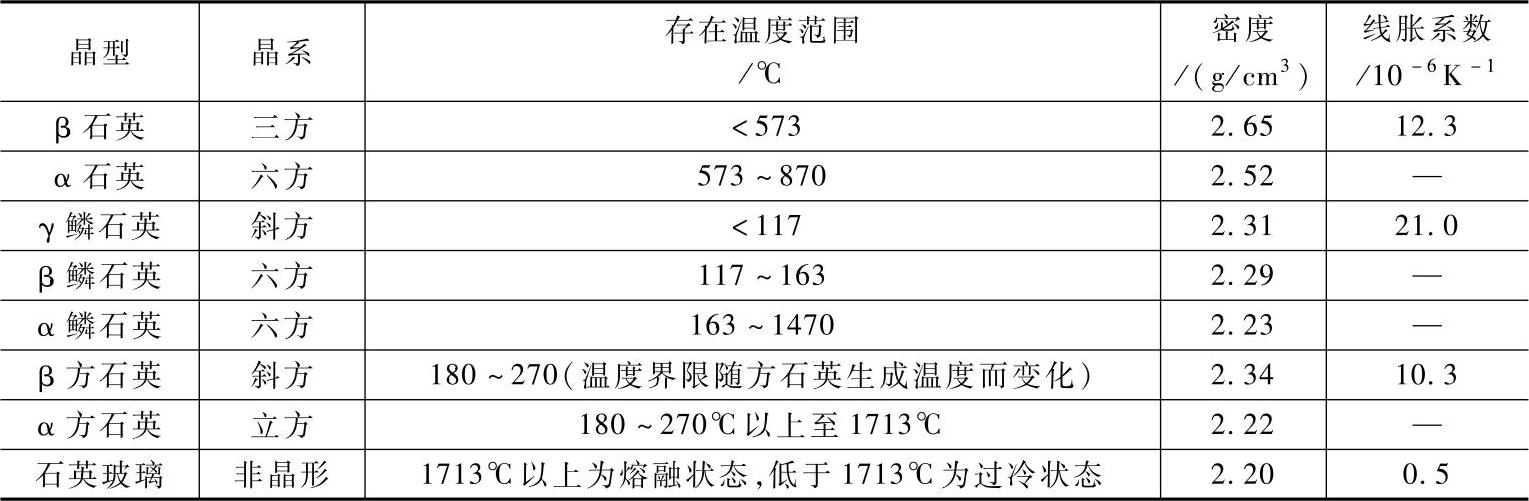

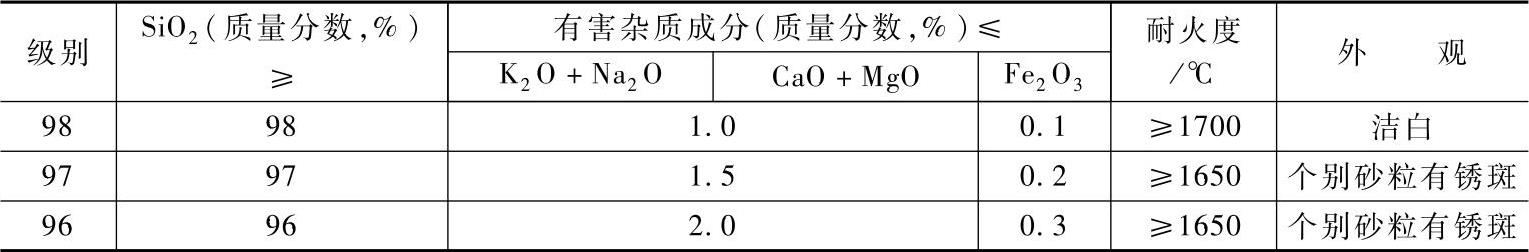

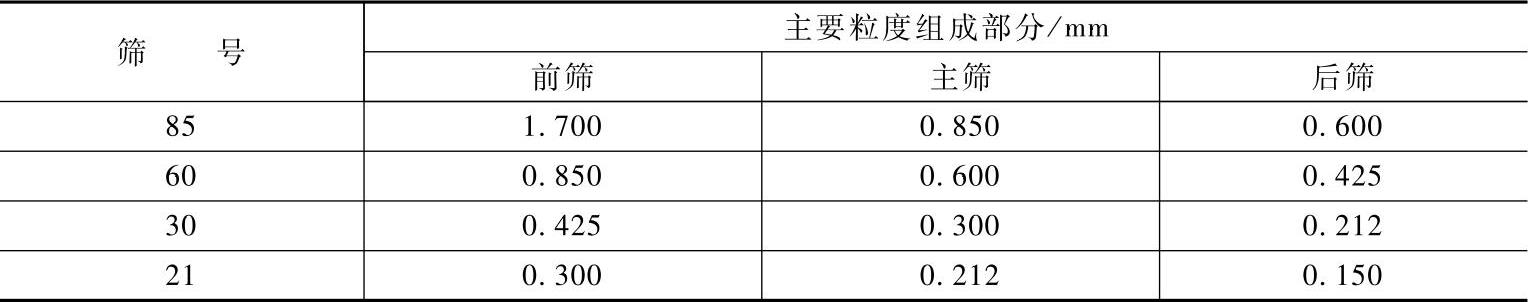

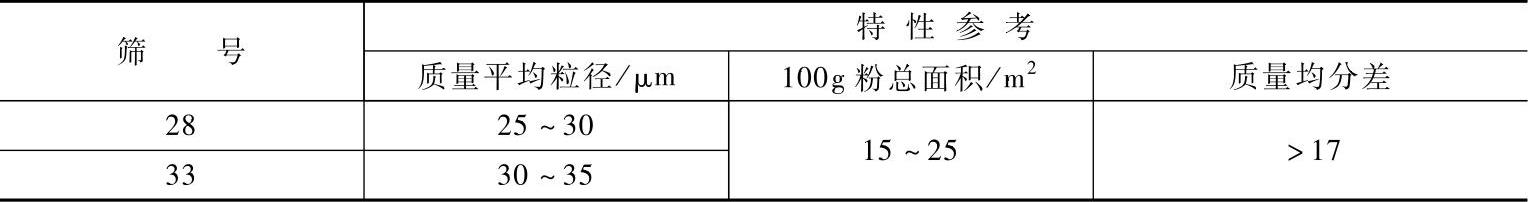

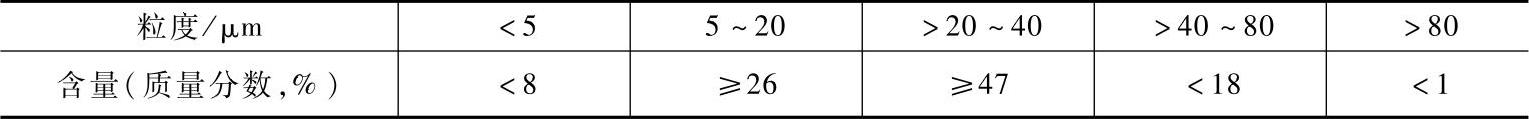

(1)SiO2质 SiO2质含硅砂和熔融石英。硅砂因热[膨]胀系数大而不均匀,热化学稳定性不好,在我国多用于精度要求不高的碳素钢、低合金钢、铜合金和铝合金铸件中。熔融石英(石英玻璃)的线胀系数小(仅5×10-5K-1),多用来制作陶瓷型芯。表11-24为SiO2的各种晶型的性质,图11-4所示为SiO2的系统相图。表11-25为熔模铸造用硅砂(粉)的化学成分及耐火度。表11-26为熔模铸造用硅砂粒度组成。表11-27为熔模铸造用硅砂粉粒度。

图11-3 常用耐火材料的线胀系数

1—硅砂 2—氧化镁 3—电熔刚玉 4—硅线石 5—耐火黏土 6—锆砂 7—熔融石英

图11-4 SiO2系统相图

表11-24 SiO2各种晶型的性质

表11-25 熔模铸造用硅砂(粉)的化学成分及耐火度

注:w(H2O)≤0.3%。

表11-26 熔模铸造用硅砂粒度组成

注:1.主要粒度组成部分系指相邻三筛残留量之和为最大值。

2.w(粉)≤0.3%。

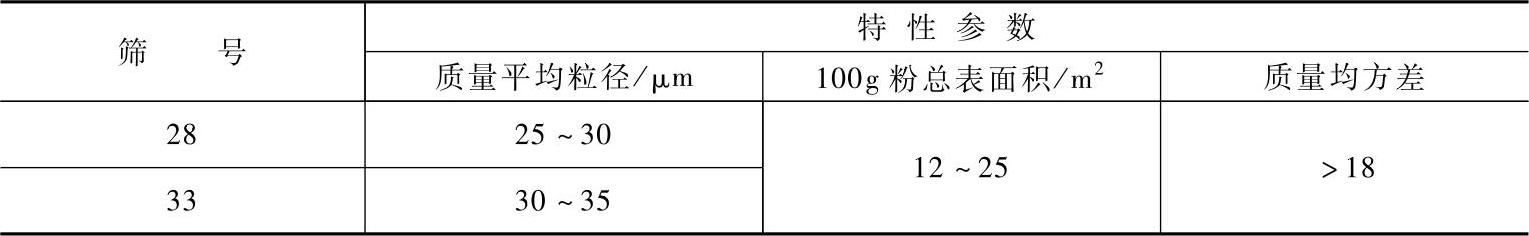

表11-27 熔模铸造用硅砂粉粒度

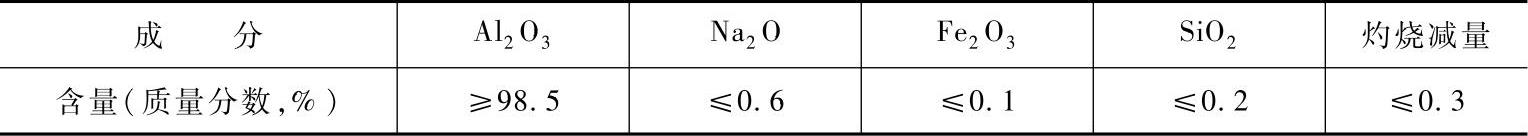

(2)电熔刚玉 有白色和棕色两种。白刚玉是工业氧化铝经电弧炉熔融冷却破碎而得,棕刚玉是用铝矾土经高温煅烧和电弧炉熔融冷却破碎而得。目前熔模铸造用的白刚玉α-Al2O3属前者,其化学成分和粒度分布见表11-28和表11-29。

表11-28 熔模铸造用白刚玉化学成分

注:w(H2O)≤0.3%。

表11-29 熔模铸造用白刚玉粉粒度分布

电熔刚玉属两性氧化物,熔点高,热膨胀较小,高温下常呈弱酸性或中性,抗酸碱性强,高温热化学稳定性好,是熔模铸造的良好耐火材料。但价格贵,仅应用于超级耐热高温合金、耐热不锈钢等要求高的熔模铸件中。

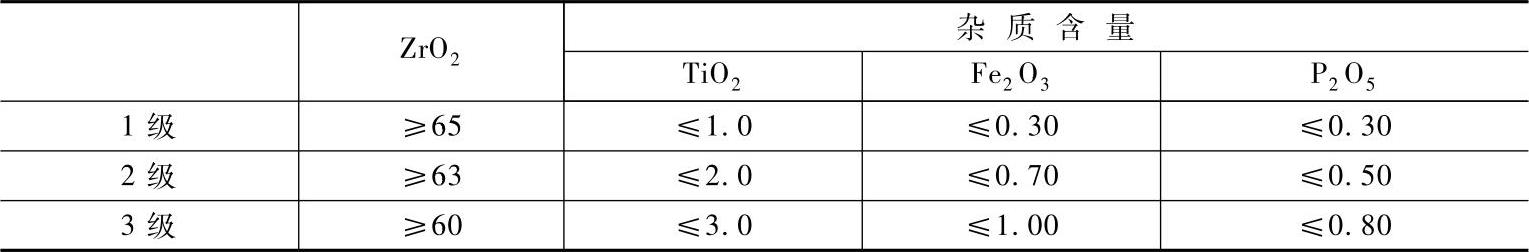

(3)锆砂(粉) 锆砂(粉)也称硅酸锆ZrSiO4,天然锆砂常含有杂质,有放射性HfO2(质量分数为0.5%~3.0%)等。锆砂(粉)热膨胀较小而均匀,热稳定性好,蓄热能力大,耐火度高。纯锆砂(粉)在1775℃能分解出SiO2,当有杂质存在或在真空下,分解温度下降,分解析出的SiO2有较大活性,会恶化铸件表面质量。熔模铸造用的锆砂(粉)是经精选处理的,比放射强度小于5×10-7Ci/kg,其化学成分及粉粒度分别见表11-30和表11-31。一般多使用一级锆砂(粉)。

表11-30 熔模铸造用锆石粉化学成分(质量分数,%)

注:w(H2O)≤0.3%。

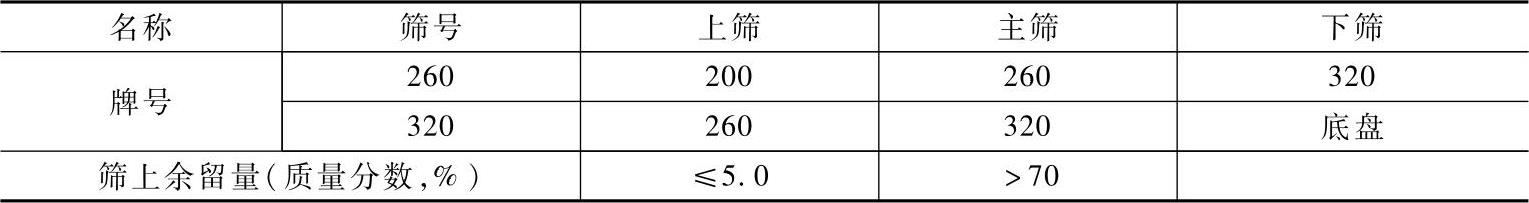

表11-31 熔模铸造用锆石粉粒度

注:新标准中筛号相当于过去的目,如260号筛相当于260目,下同。

(4)铝-硅系耐火材料

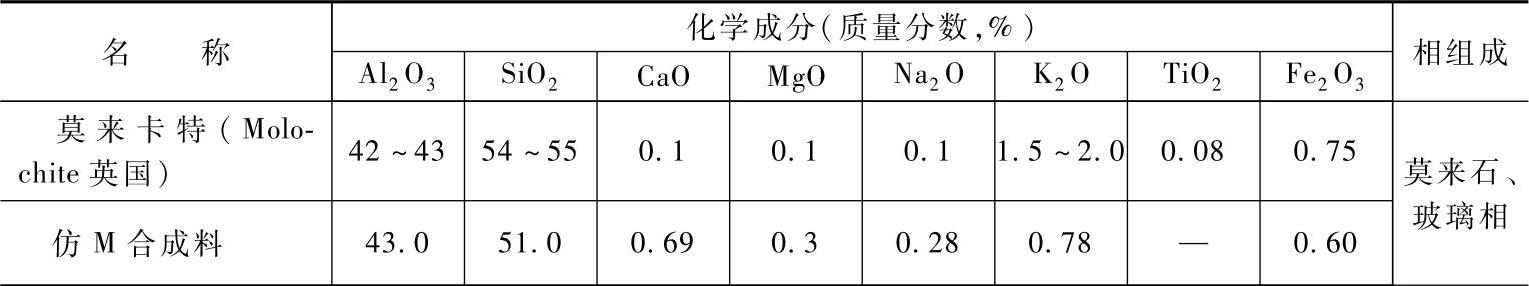

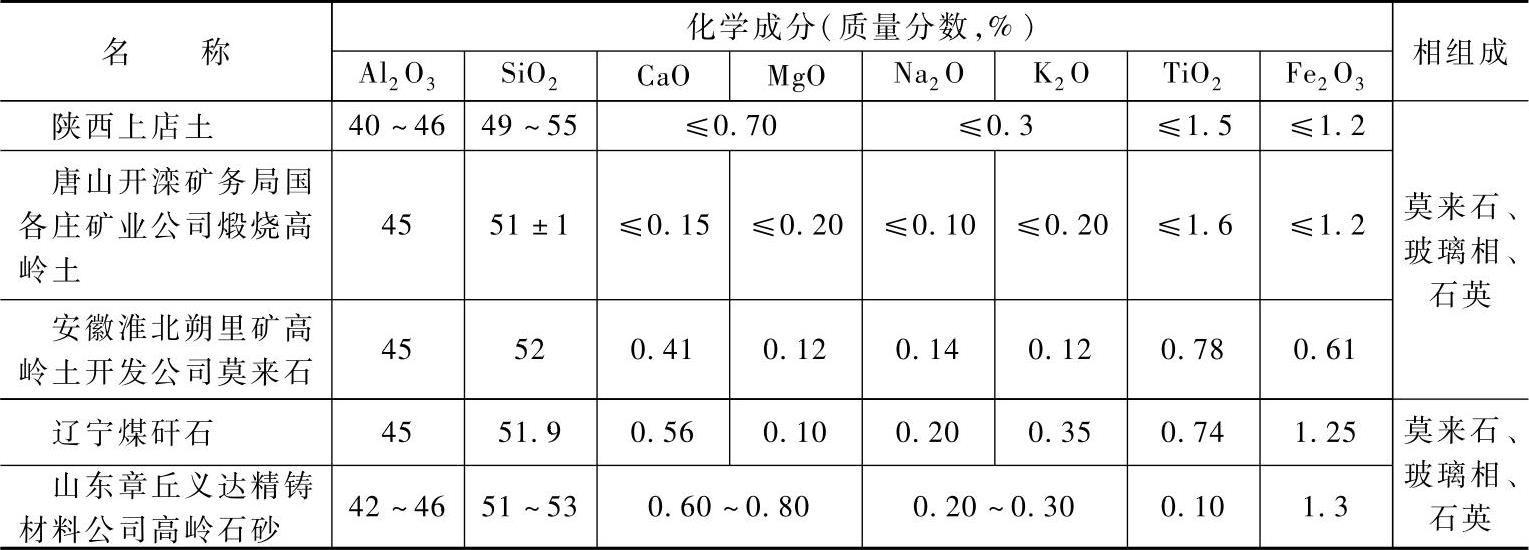

1)高岭石熟料。高岭石的分子式为Al2O3·2SiO2·2H2O。纯高岭土为白色,密度为2.6g/cm3,熔融温度为1750~1787℃。经1300℃以上温度煅烧得到的高岭石熟料的相组成为莫来石、玻璃相或方石英。高岭石熟料是国内外使用广泛的制壳背层材料。表11-32列出了几种常用的高岭石熟料。

表11-32 几种常用的高岭石熟料

(续)

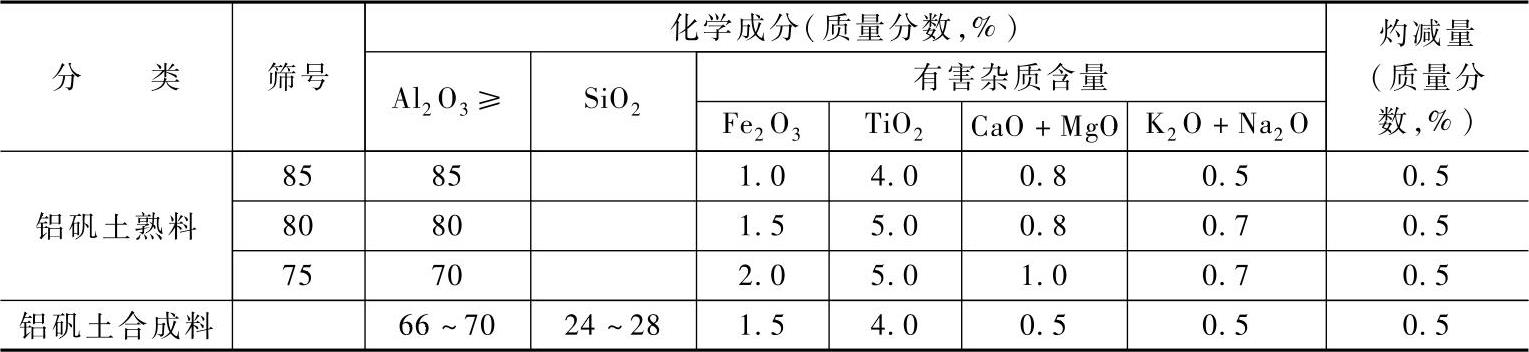

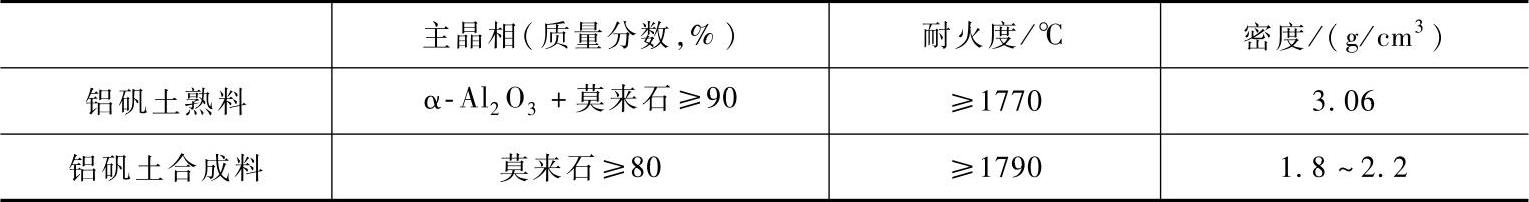

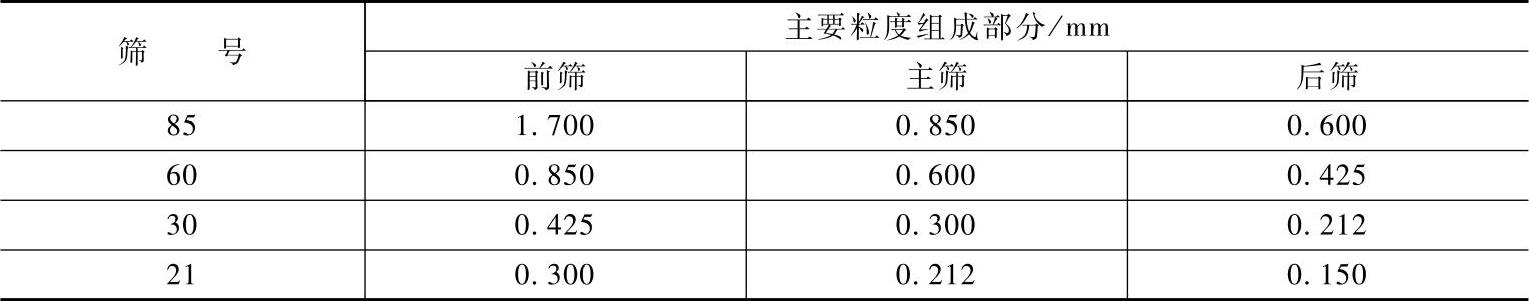

2)铝矾土。w(Al2O3)≥48%的铝硅系耐火材料称为铝矾土,它主要由含水氧化铝和高岭石组成。熔模铸造用铝矾土有两种,一种是天然铝矾土矿,经过1400℃的温度煅烧,生成刚玉和莫来石质的熟料;另一种是将铝矾土、黏土按莫来石的成分配制,经1500℃煅烧成莫来石质熟料,又称铝矾土合成料。GB/T 12215—1990对两种铝矾土砂(粉)化学成分及分级代号、主晶相及耐火度、粒度均作了规定,见表11-33~表11-36。

表11-33 熔模铸造用铝矾土砂(粉)化学成分及分级代号

注:w(H2O)≤0.3%。

表11-34 熔模铸造用铝矾土砂(粉)主晶相及耐火度

表11-35 熔模铸造用铝矾土砂粒度组成

注:w(粉)≤0.3%。

表11-36 熔模铸造用铝矾土粉粒度组成

2.黏结剂及其涂料

在熔模铸造中用得最普遍的黏结剂是硅酸胶体溶液(简称硅酸溶胶),如硅酸乙酯水解液、水玻璃和硅溶胶等。组成它们的物质主要为硅酸(H2SiO3)和溶剂,有时也有稳定剂,如硅溶胶中的NaOH。

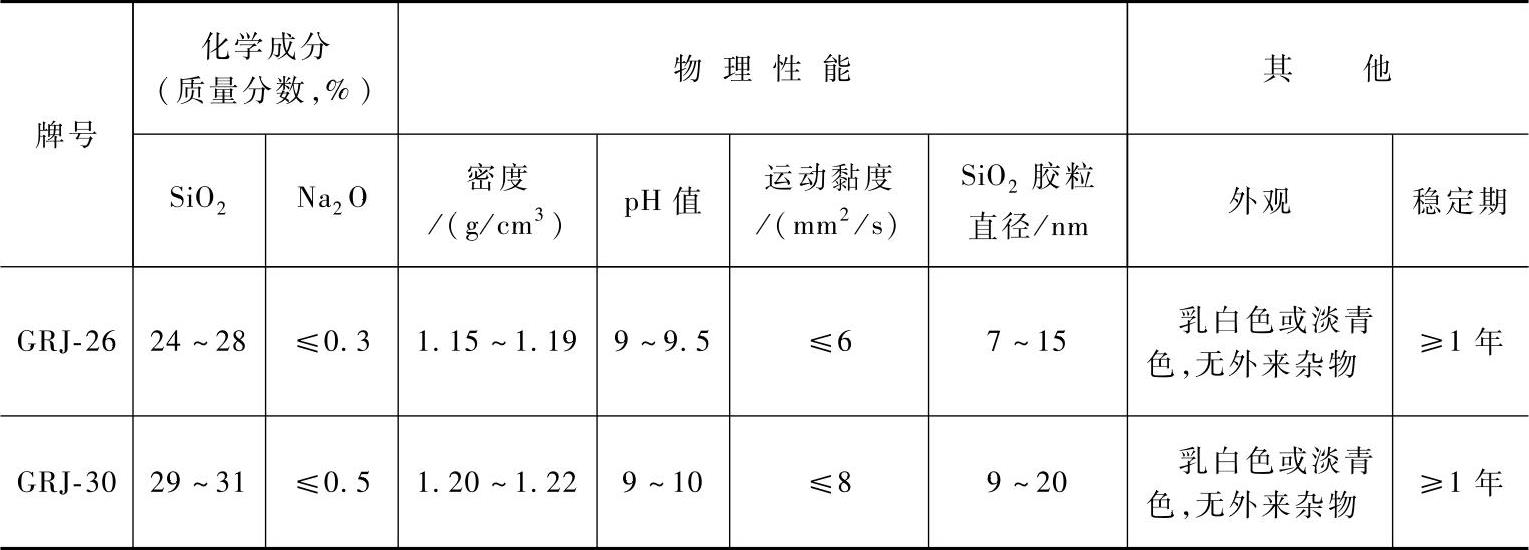

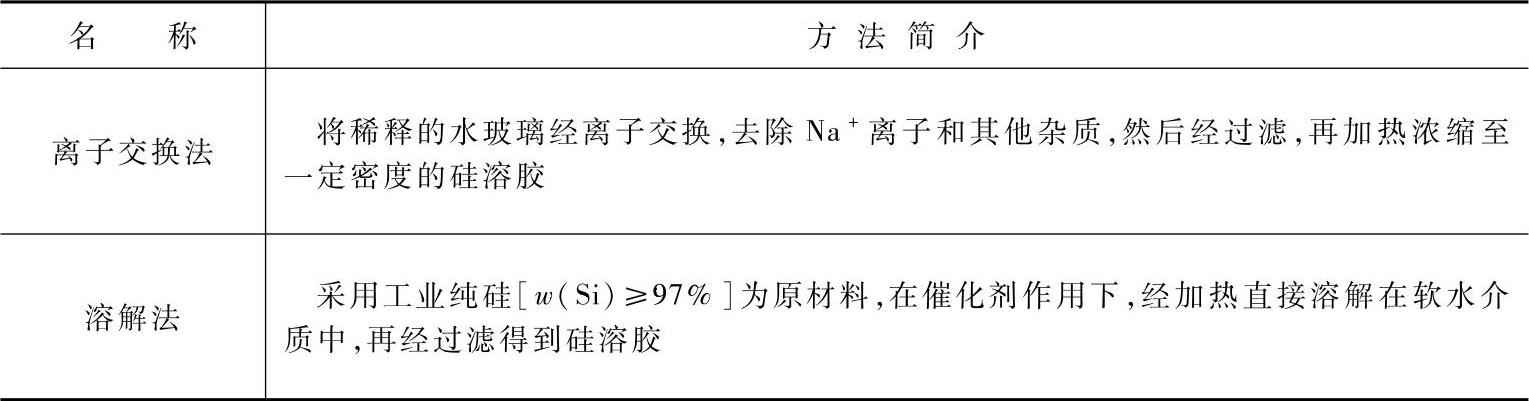

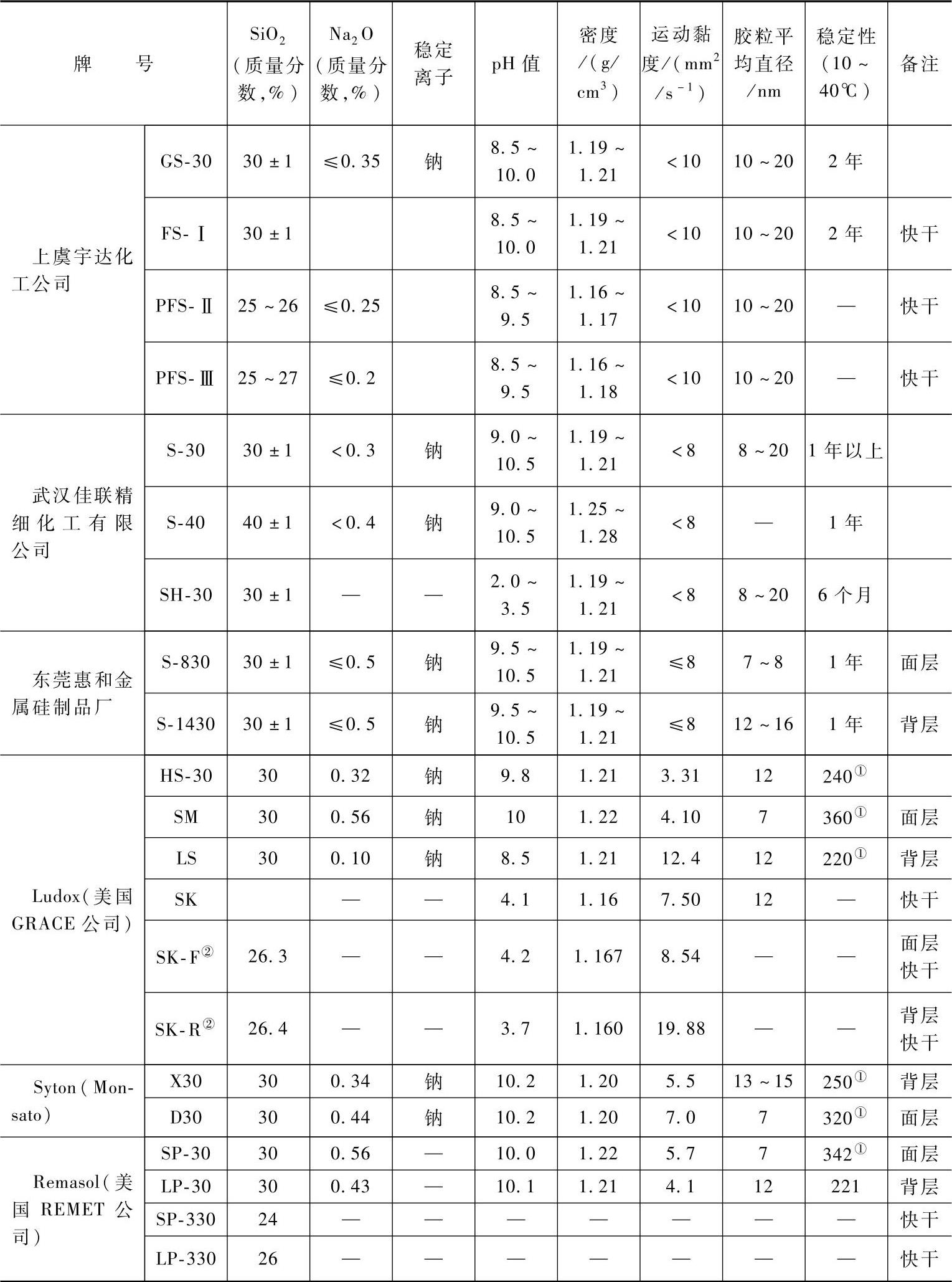

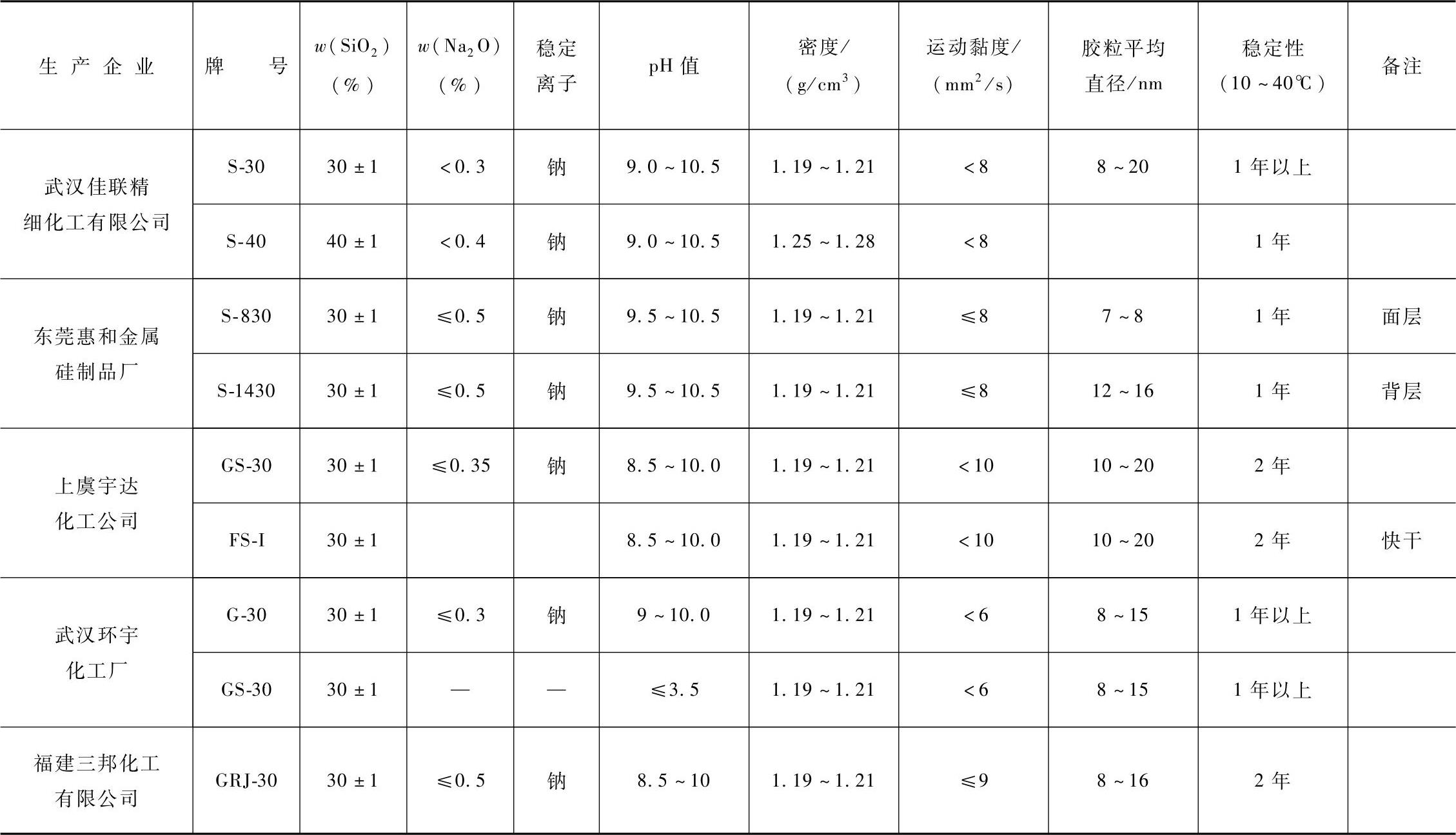

(1)硅溶胶 1960年,硅溶胶被引入熔模铸造生产中,最初是采用以Na+作稳定剂、胶粒直径为12~14nm、w(SiO2)为30%的硅溶胶。1970年出现了7~8nm的小粒径面层用硅溶胶,1980年后又出现了增强硅溶胶。20世纪90年代中期,国外研制出快干硅溶胶,以代替硅酸乙酯黏结剂,如LudoxSK系列快干硅溶胶,它克服了硅溶胶型壳制壳周期长的问题,型壳综合性能更加优越。我国大规模使用硅溶胶黏结剂是从20世纪90年代开始,到目前为止品种仍较少。熔模铸造用硅溶胶只有航空工业部标准,见表11-37。硅溶胶的制备方法见表11-38。国内外部分硅溶胶性能见表11-39。

表11-37 熔模铸造用硅溶胶技术要求(HB 5346—1986)

表11-38 硅溶胶的制备方法

表11-39 国内外部分硅溶胶性能

①比表面积(m2/g)。

②此牌号中性能数据是实测得到的。

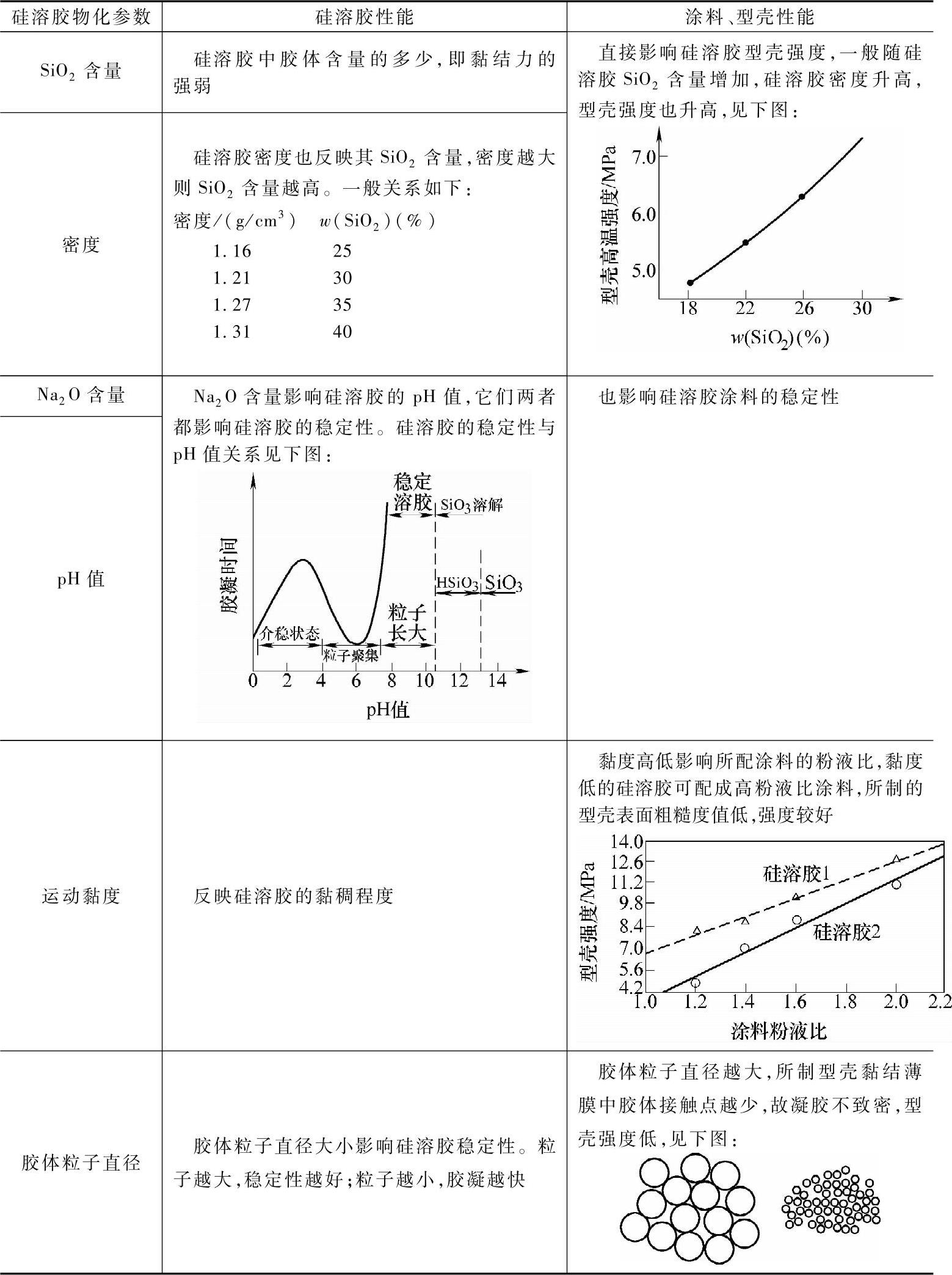

硅溶胶物化参数与其性能及涂料、型壳性能的关系见表11-40。

表11-40 硅溶胶物化参数与其性能及涂料、型壳性能的关系

国内快干硅溶胶涂料的配方、性能和用途见表11-41。

表11-41 硅溶胶涂料的配方、性能和用途

注:FS-I为一种新型快干硅溶胶,其制壳干燥时间比国内其他硅溶胶短。

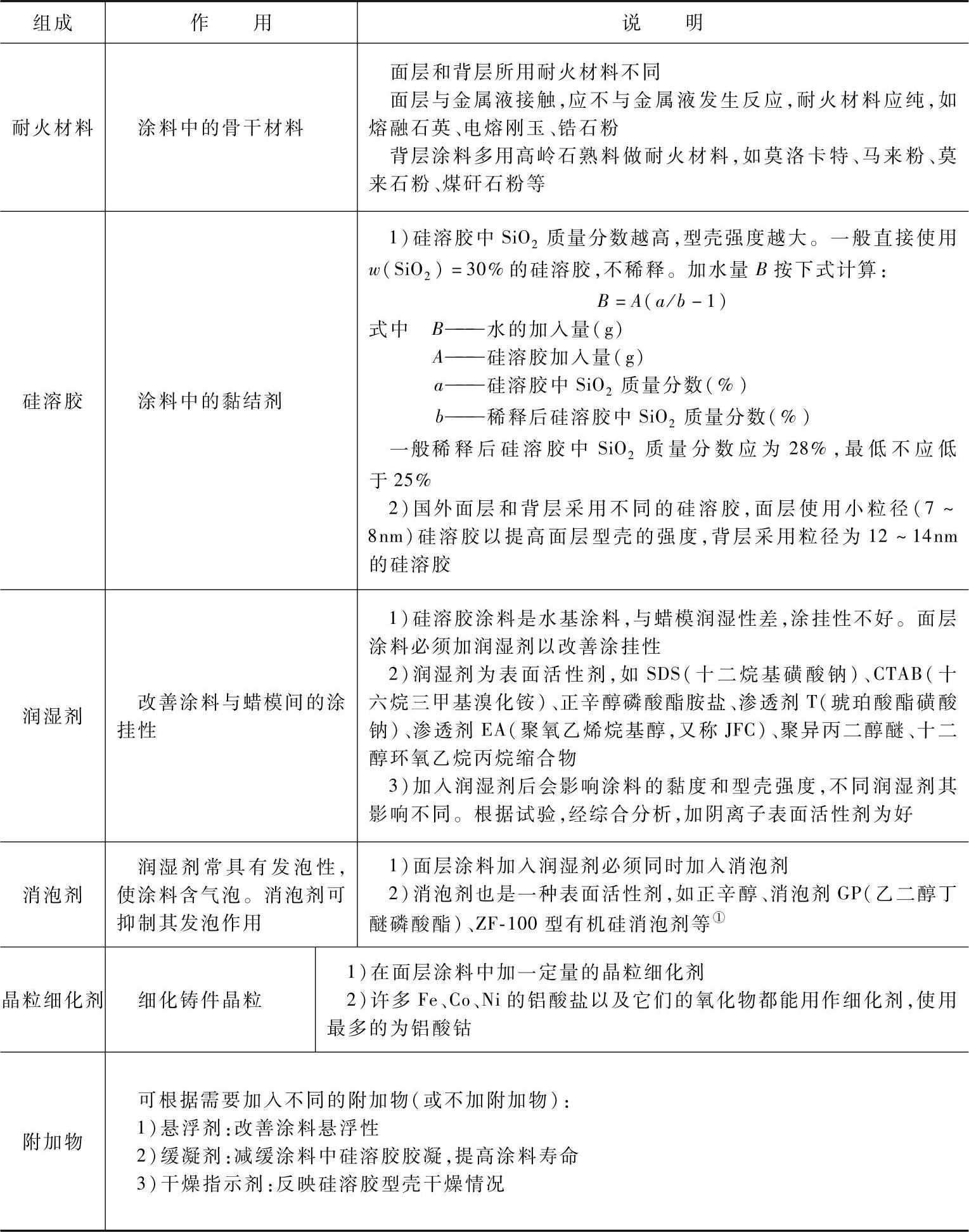

硅溶胶涂料组成及作用见表11-42。

表11-42 硅溶胶涂料组成及作用

①智发科技开发有限公司生产的ZF-100型有机硅消泡剂是以二甲基硅油为主体,进行改性精制而成,它既保留了聚二甲基硅油消泡剂的优点又改善了分散性,从而有很好的消泡能力。其外观为乳白色或淡黄油色状液态,有效物质量分数为100%,外加质量分数为1%的水分散剂,PH值为6~8,不用稀释可直接加入涂料中消泡。

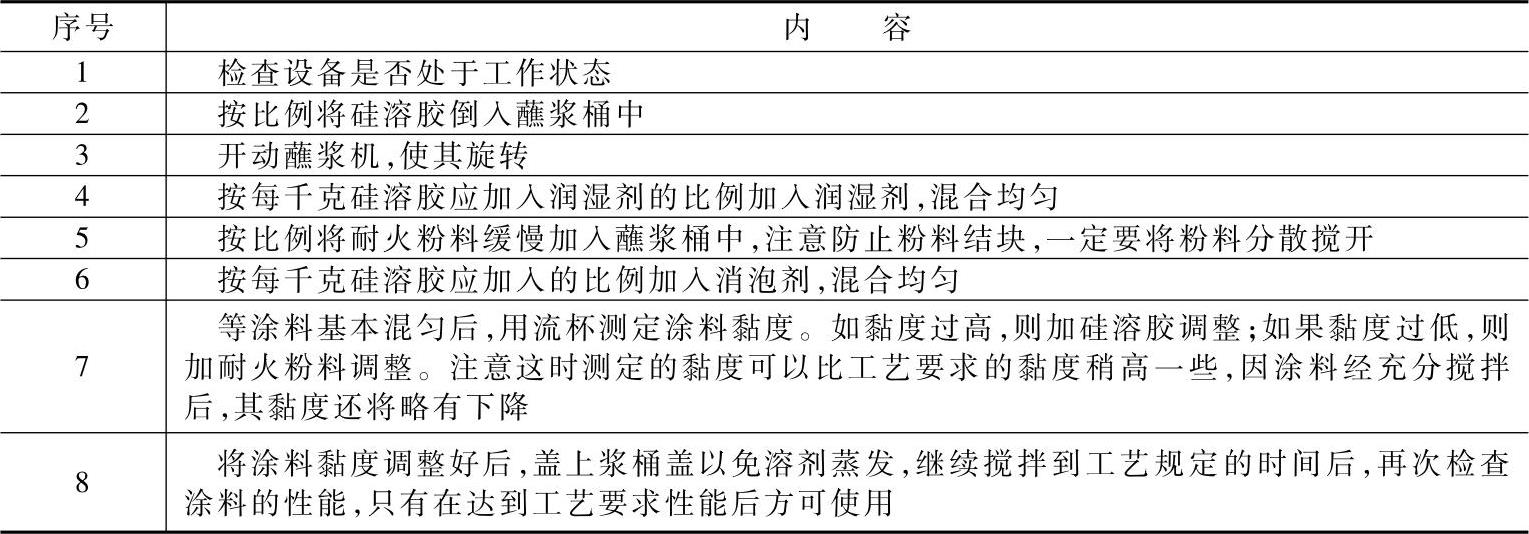

涂料配制操作见表11-43。

表11-43 涂料配制操作

(https://www.xing528.com)

(https://www.xing528.com)

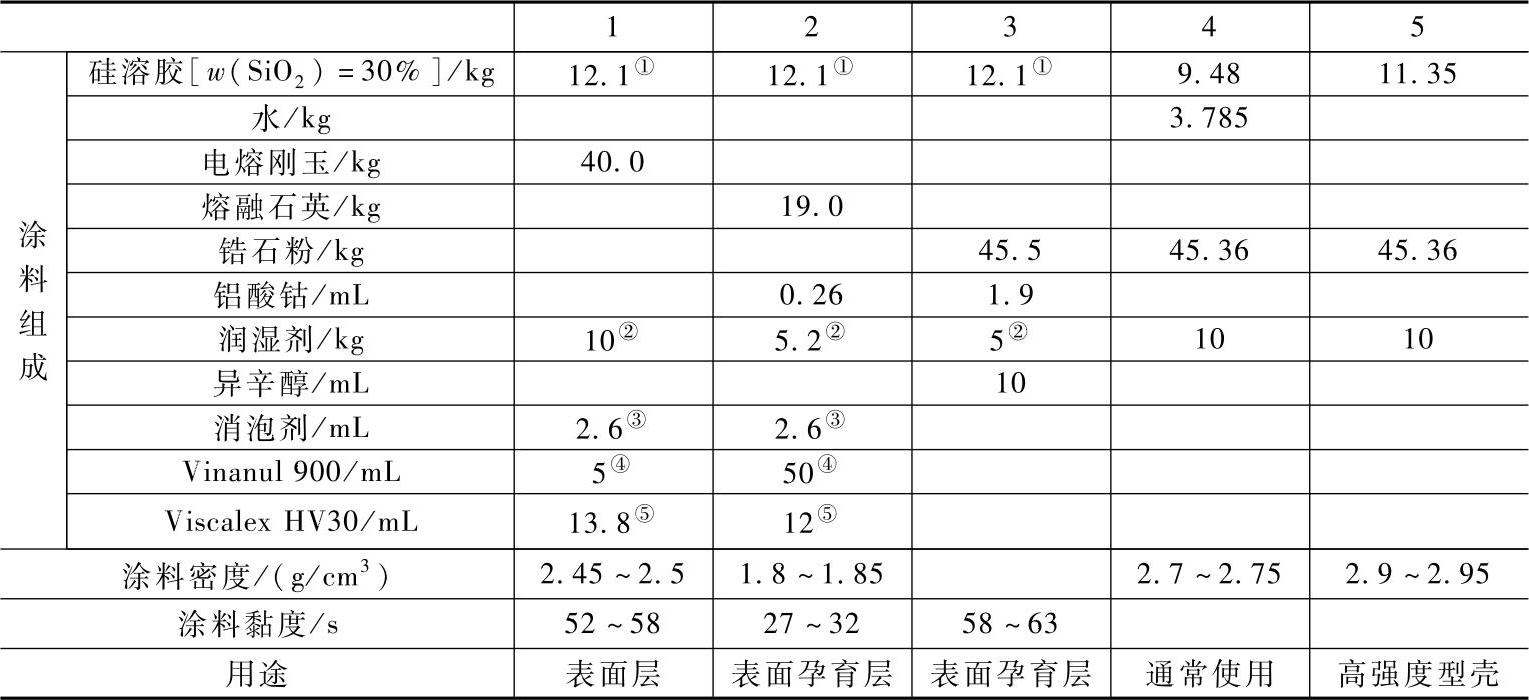

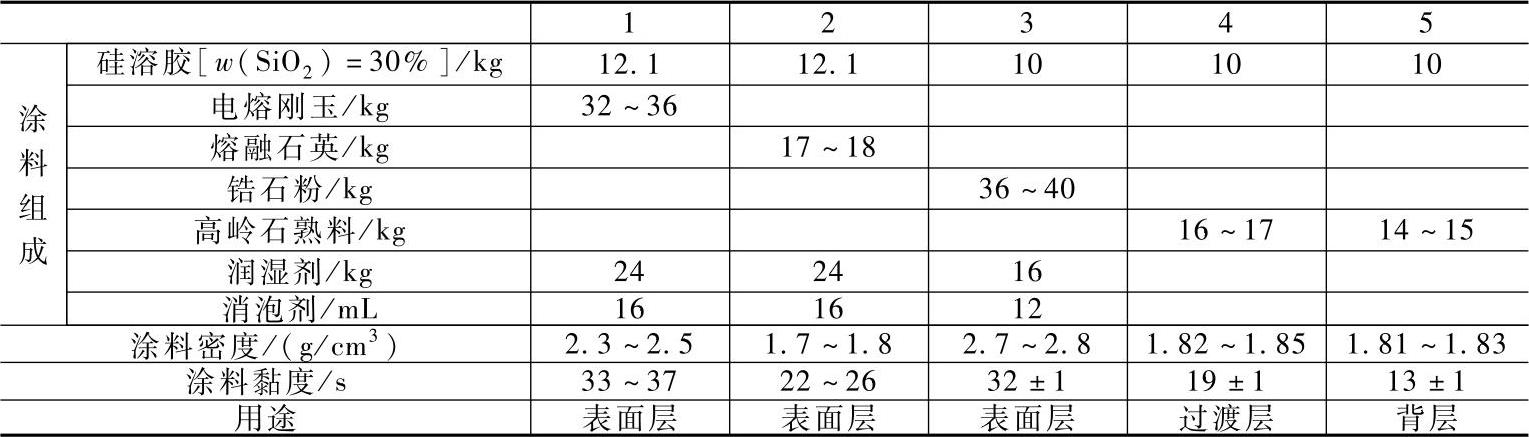

几种国内外硅溶胶涂料配方见表11-44和表11-45。

表11-44 几种国外硅溶胶涂料配方

注:测涂料黏度流杯,美国常用Zahn4#或5#杯,欧洲使用Ford4#杯。

①使用Syton X30硅溶胶。

②为英国I.C.I.公司生产的“LissaPol N”表面活性剂,相当于国内的“OP-IO”表面活性剂。

③消泡剂AC。

④英国Ving公司生产的一种悬浮剂。

⑤英国Allied Collids公司生产的一种悬浮剂。

表11-45 几种国内硅溶胶涂料配方

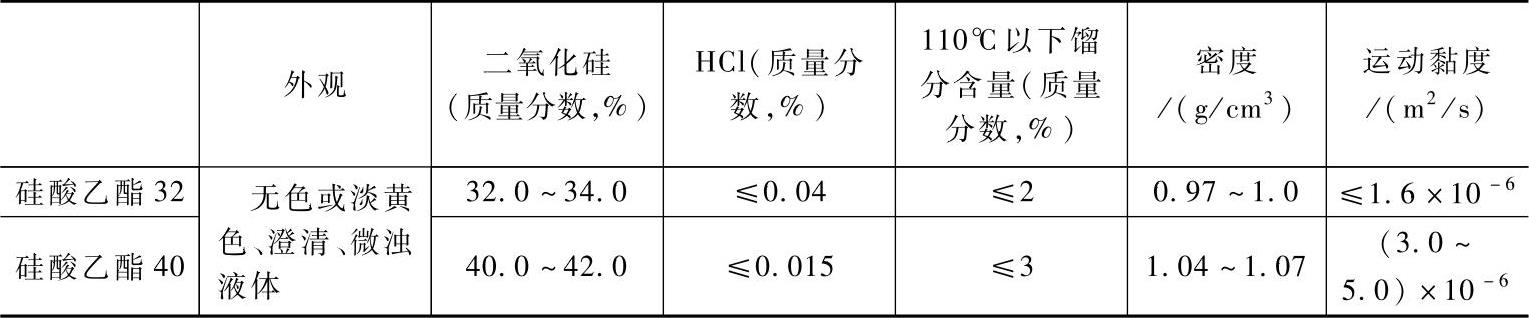

(2)硅酸乙酯 硅酸乙酯是由四氯化硅和乙醇经化学反应而制得,属于醇基易燃液体。熔模铸造中应用的有硅酸乙酯32、40和50。硅酸乙酯性能见表11-46。

表11-46 硅酸乙酯性能

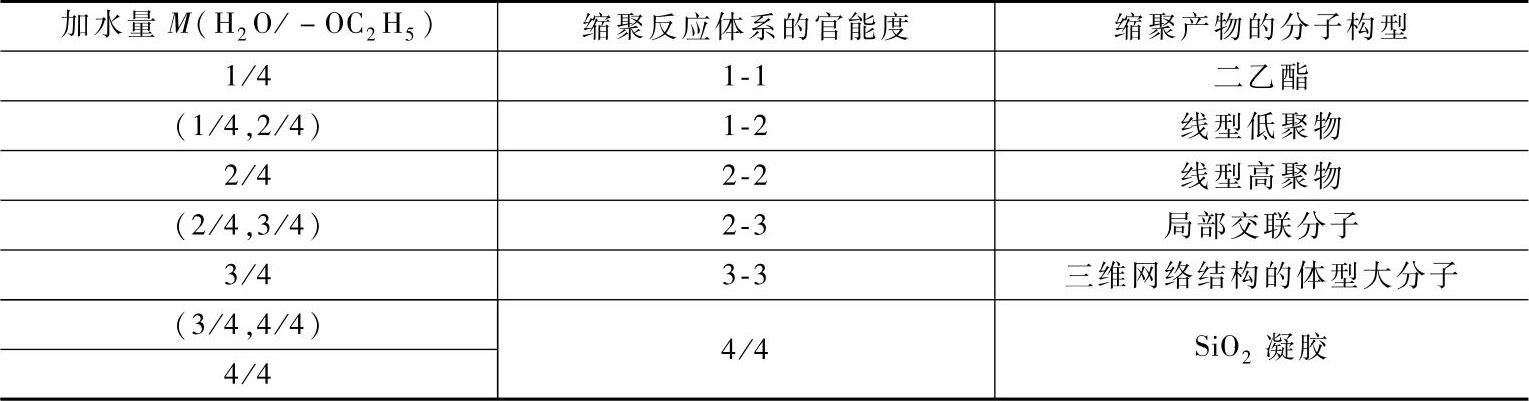

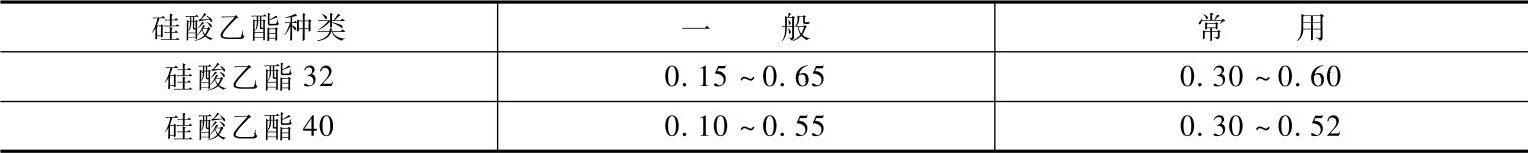

水解反应时加水量与硅酸乙酯乙氧基的摩尔比(用M表示)与缩聚反应体系的官能度及缩聚产物分子构型的关系见表11-47。M推荐值见表11-48。

表11-47 M与缩聚反应体系的官能度及缩聚产物分子构型的关系

表11-48 M推荐值

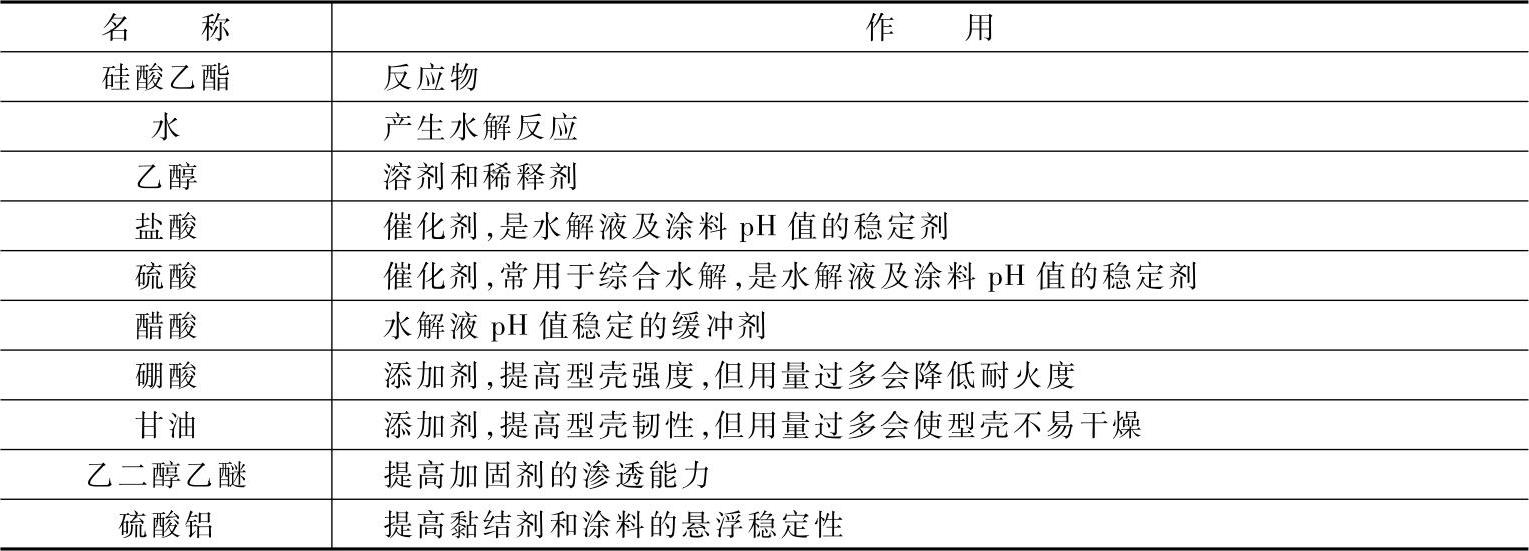

水解配料用材料见表11-49。

表11-49 水解配料用材料

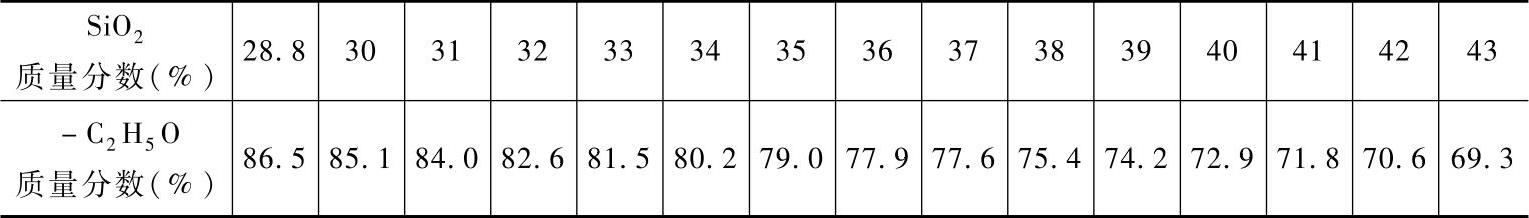

硅酸乙酯中SiO2质量分数与-C2H5O质量分数的关系见表11-50。

表11-50 硅酸乙酯中SiO2质量分数与-C2H5O质量分数的关系

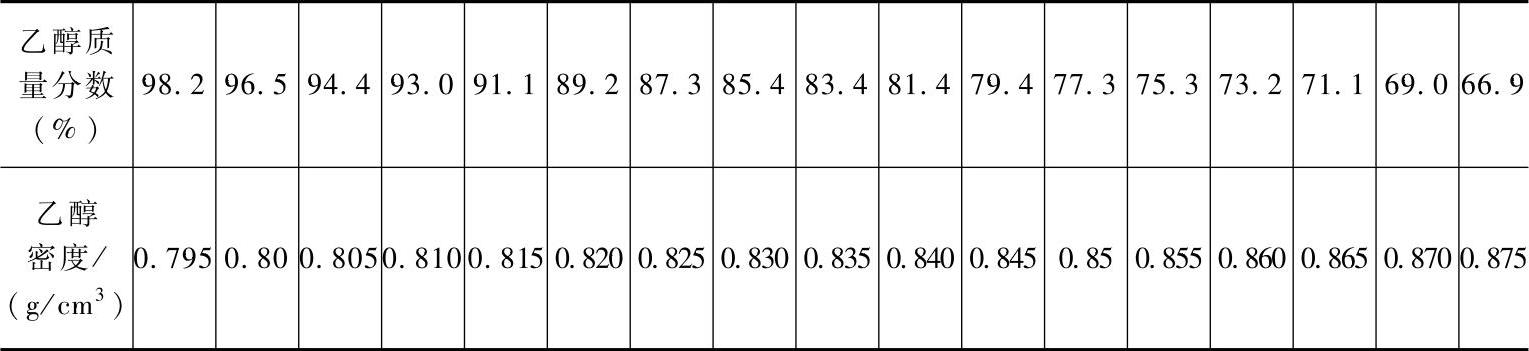

乙醇的质量分数与其密度的关系见表11-51。

表11-51 乙醇的质量分数与其密度的关系

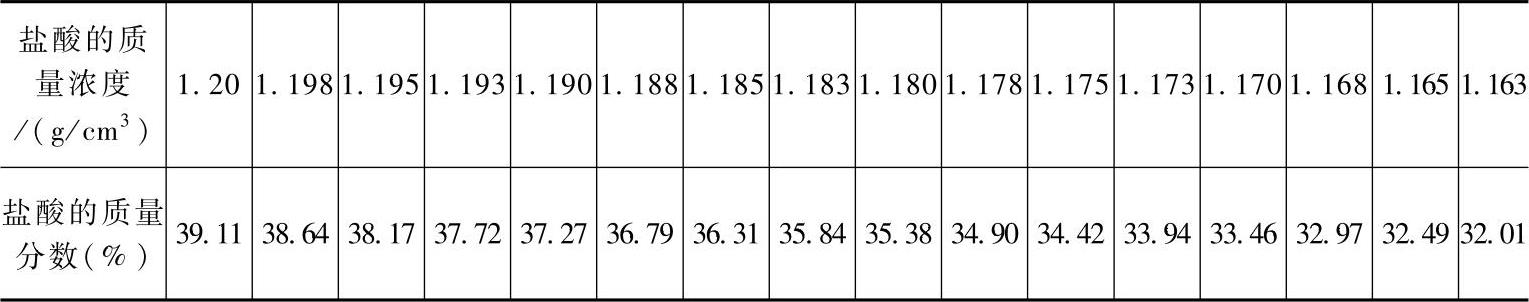

盐酸的质量浓度与质量分数的关系见表11-52。

表11-52 盐酸的质量浓度与质量分数的关系

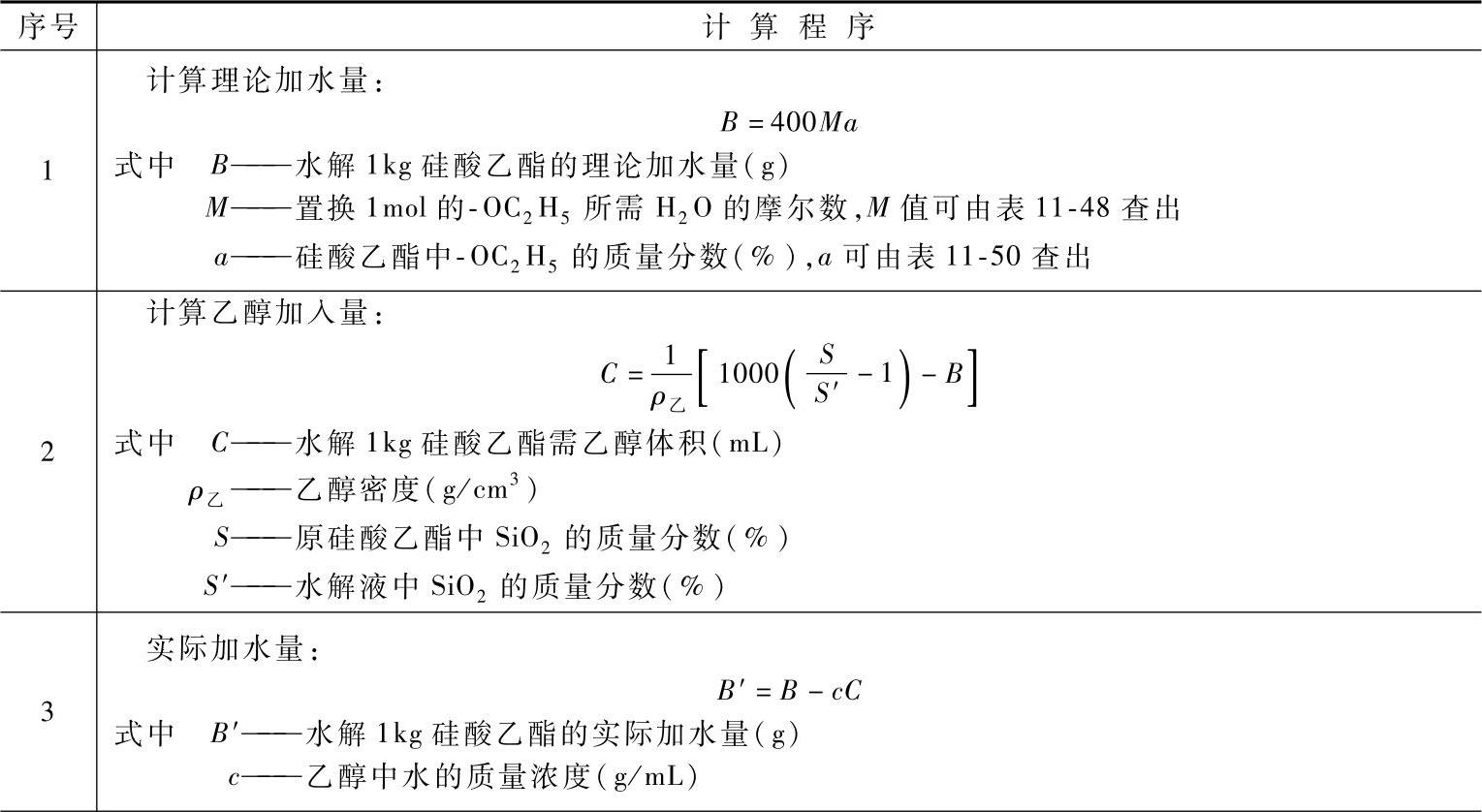

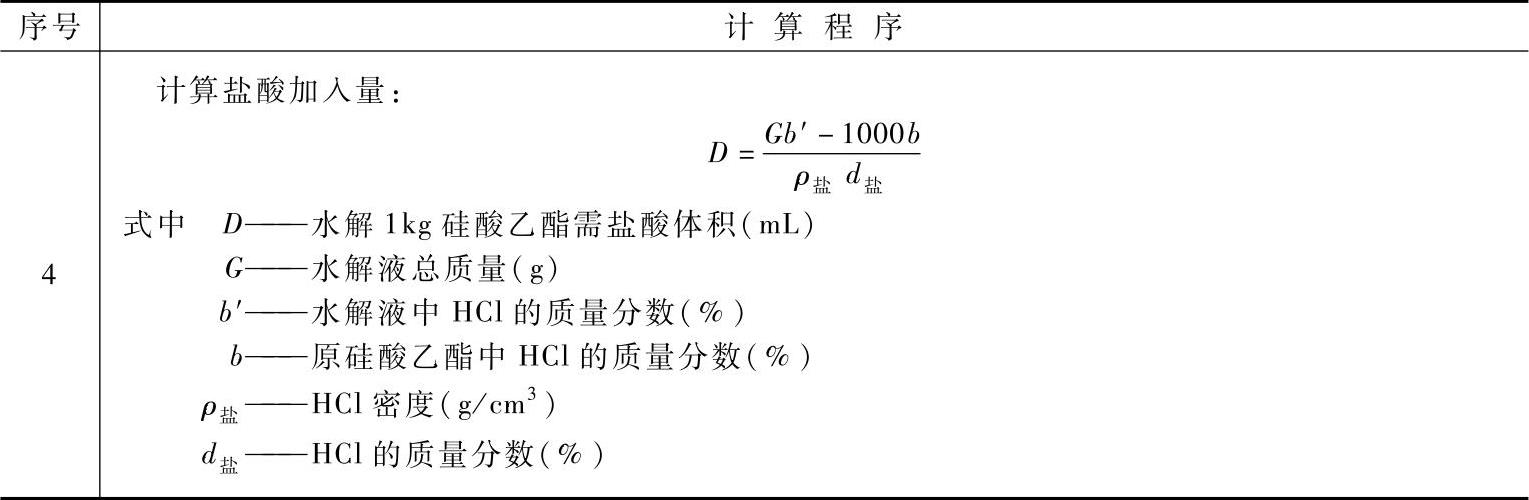

水解计算见表11-53。

表11-53 水解计算

(续)

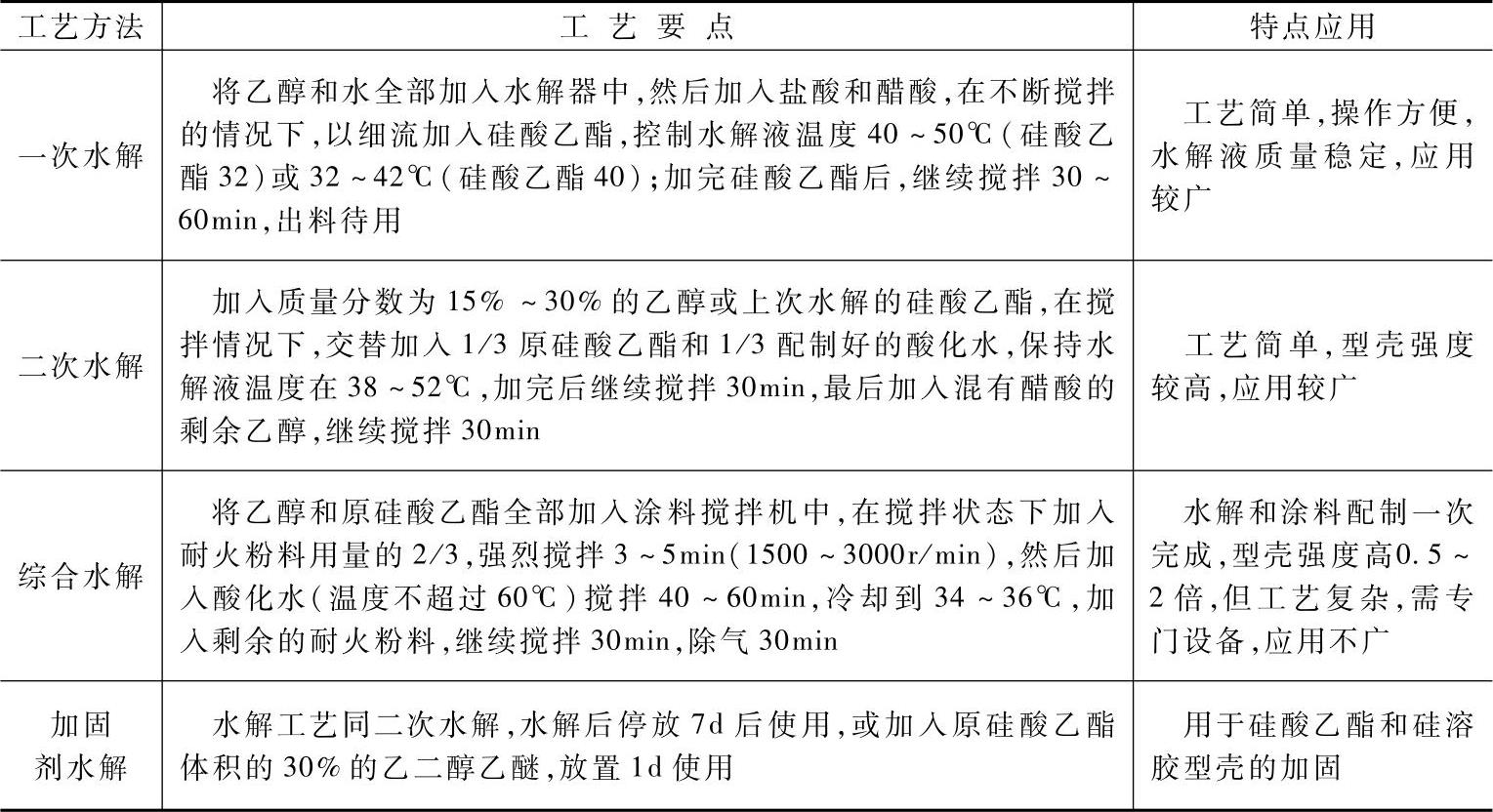

水解液制备见表11-54。

表11-54 水解液制备

注:1.添加硼酸和甘油时,先配成硼酸甘油的混合液,在水解时加入。

2.添加硫酸铝时,将硫酸铝溶于酸化水中,在水解时加入。

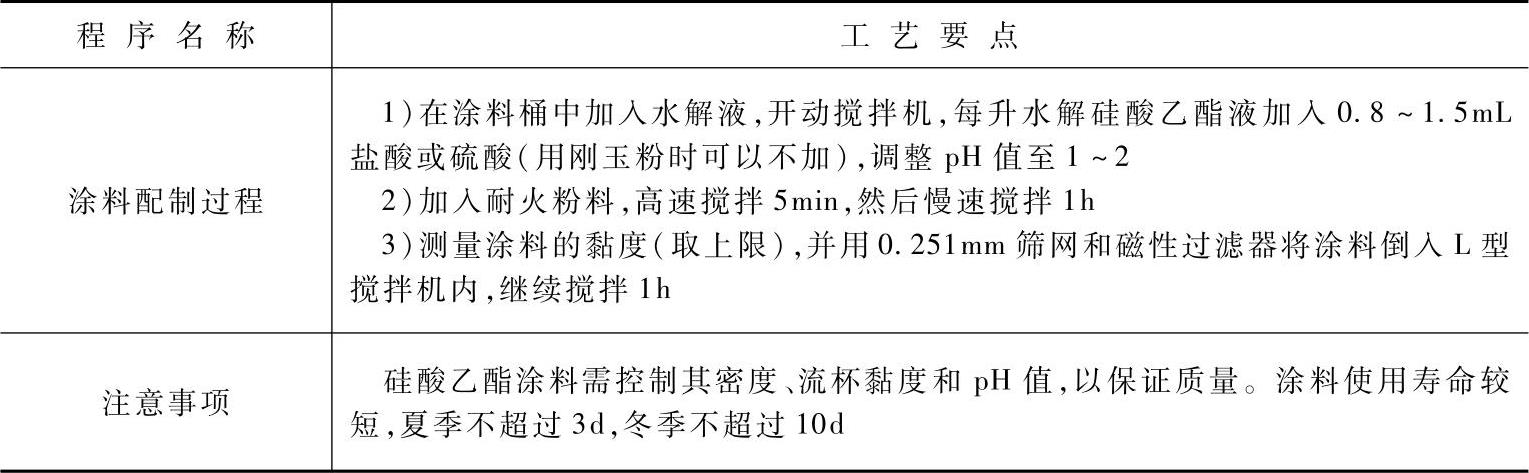

涂料配制工艺见表11-55。

表11-55 涂料配制工艺

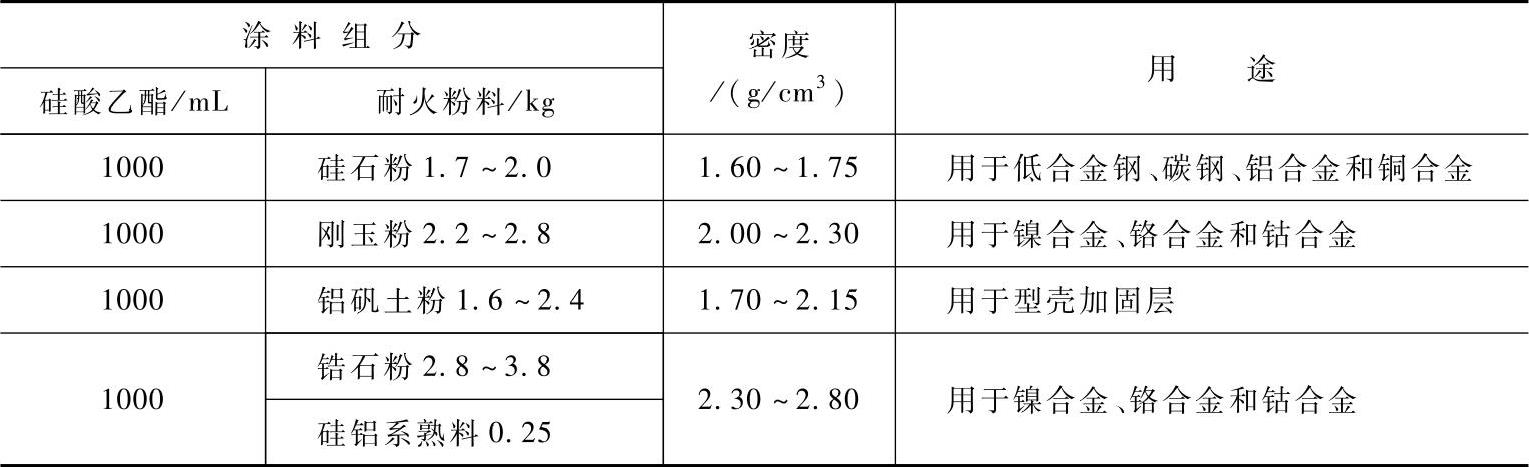

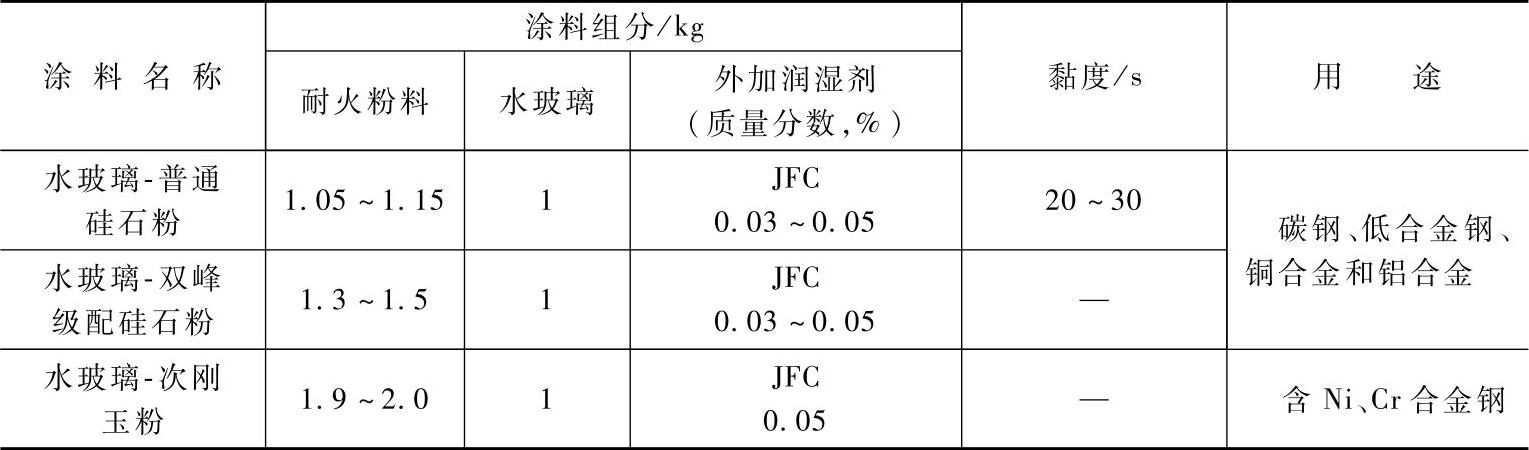

硅酸乙酯涂料的配方及用途见表11-56。

表11-56 硅酸乙酯涂料的配方及用途

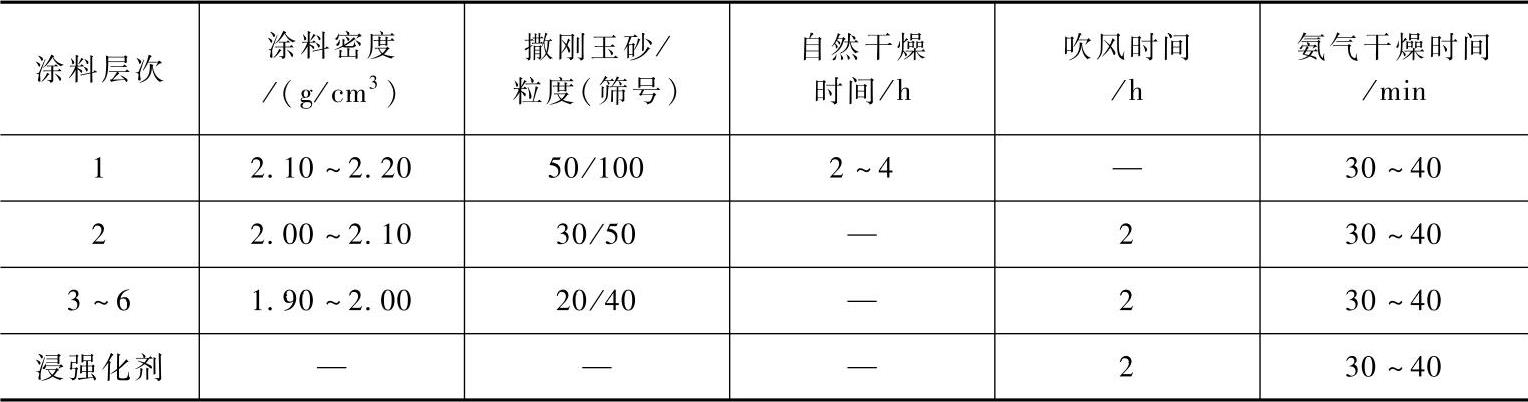

硅酸乙酯-刚玉涂料制壳工艺见表11-57。

表11-57 硅酸乙酯-刚玉涂料制壳工艺

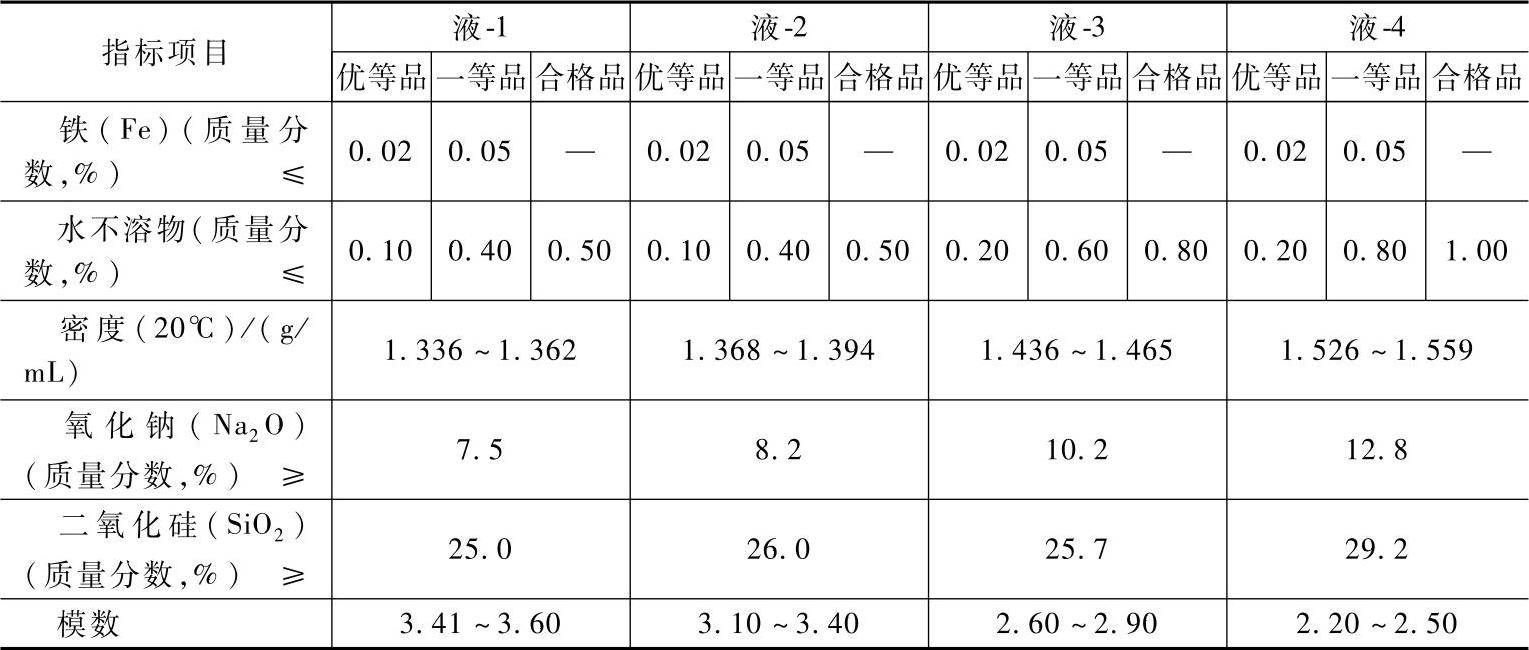

(3)水玻璃 钠水玻璃是铸造生产中最常用的水玻璃,又称“泡花碱”,它来源丰富,价格便宜。钠水玻璃的化学表达式为Na2O·MSiO2·NH2O,表达式中的M俗称为“模数”,它为SiO2与Na2O的摩尔数比。钠水玻璃的结构形态还不太清楚,一般认为,不同模数M和含水量N的水玻璃具有不同的化学结构形态。铸造水玻璃砂用水玻璃的模数M一般为1.5~3.0,水玻璃的质量浓度一般为1.3~1.6g/cm3,而含水量N决定了水玻璃的质量浓度。

硅酸钠是弱酸强碱盐,其干态时为白色或灰白色团块或粉末,溶于水时,纯的钠水玻璃外观为无色黏稠液体,pH值为11~13。铸造用水玻璃中通常含少量的杂质(如Fe2O3、Al2O3、CaO等),其外观呈灰色或绿色。

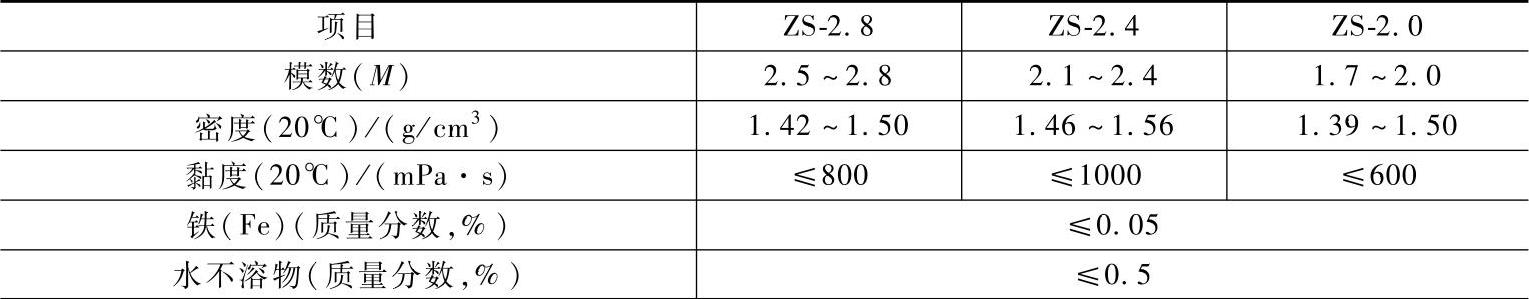

钠水玻璃的技术指标见表11-58,它是2008年修订的液态钠水玻璃的国家标准。液-1、液-2、液-3、液-4等四类钠水玻璃产品主要用作化工原料、洗涤剂填充材料、建材和包装黏结剂等,铸造行业可采用液-3、液-4、液-5等三类钠水玻璃产品。

钠水玻璃的铸造行业标准见表11-59。近年来,为了解决水玻璃再生砂可使用时间短的问题,常采用超低模数(M=1.5~2.0)的水玻璃来延长水玻璃再生砂的可使用时间。铸造用低模数水玻璃的行业标准有待确定。

表11-58 工业钠水玻璃的技术指标(GB/T 4209—2008)

表11-59 钠水玻璃的铸造行业标准(JB/T 8835—2013)

注:ZS-2.0为改性水玻璃。

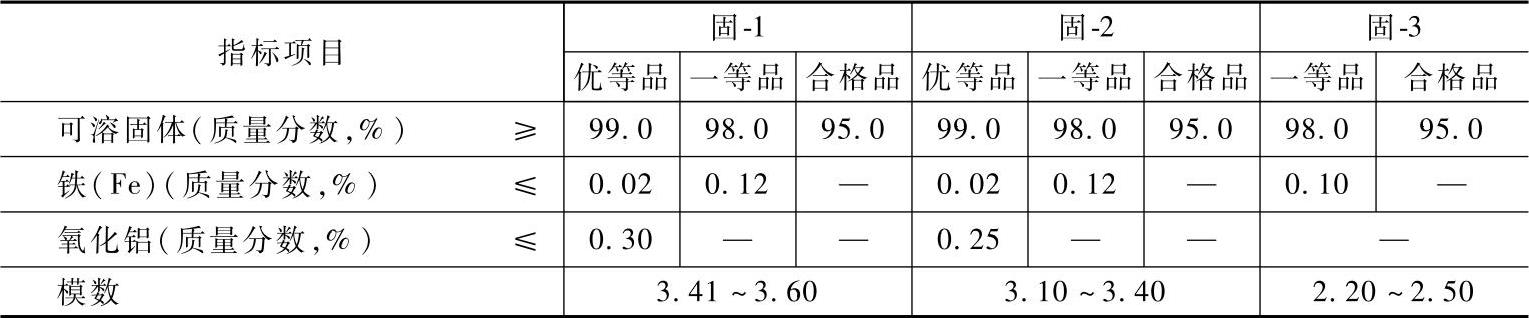

工业固体硅酸钠的技术指标见表11-60。

表11-60工业固体硅酸钠的技术指标(GB/T 4209—2008)

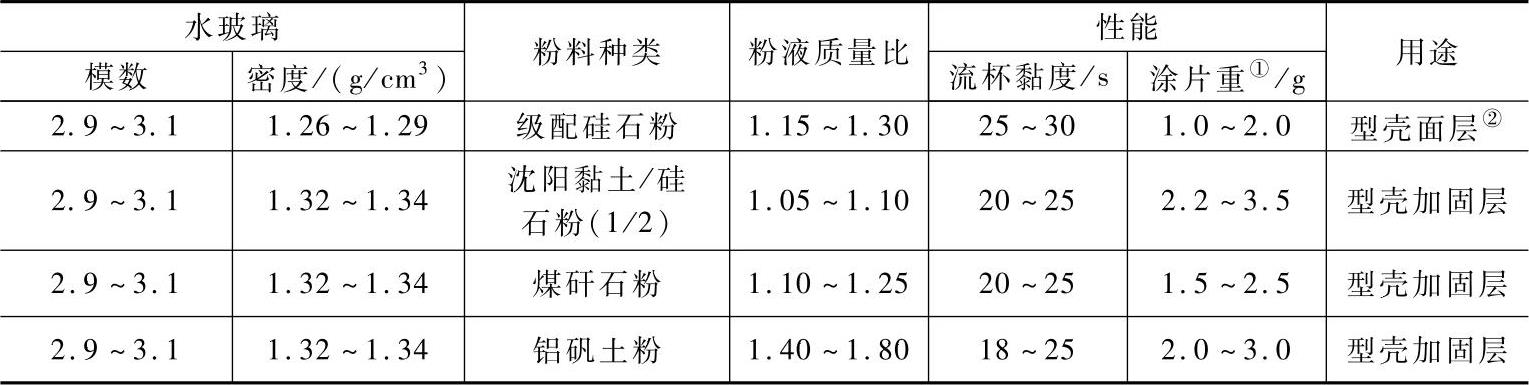

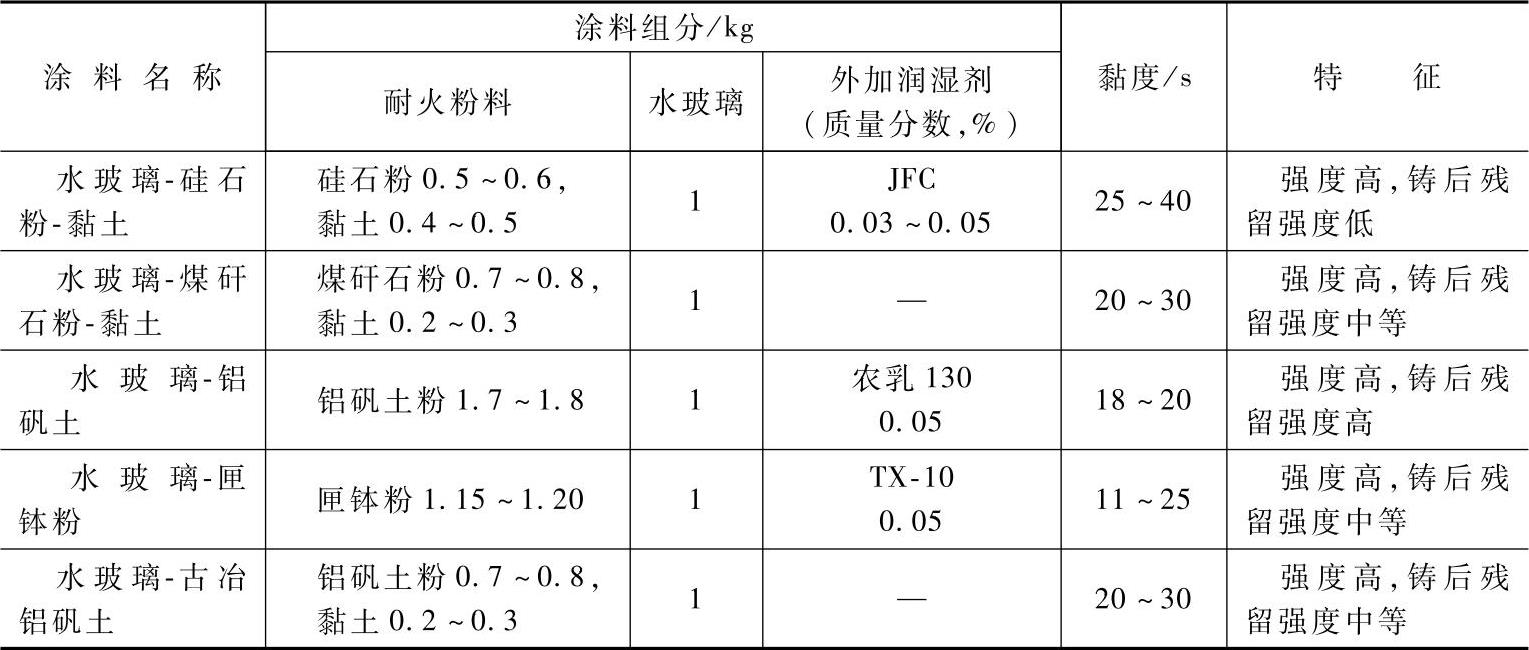

水玻璃涂料的配比、用途和性能见表11-61。

表11-61 水玻璃涂料的配比、用途和性能

①4mm×40mm×2mm不锈钢片上涂挂的涂料质量。

②在涂料中加入占涂料质量分数0.05% JFC和适量硅油消泡剂。

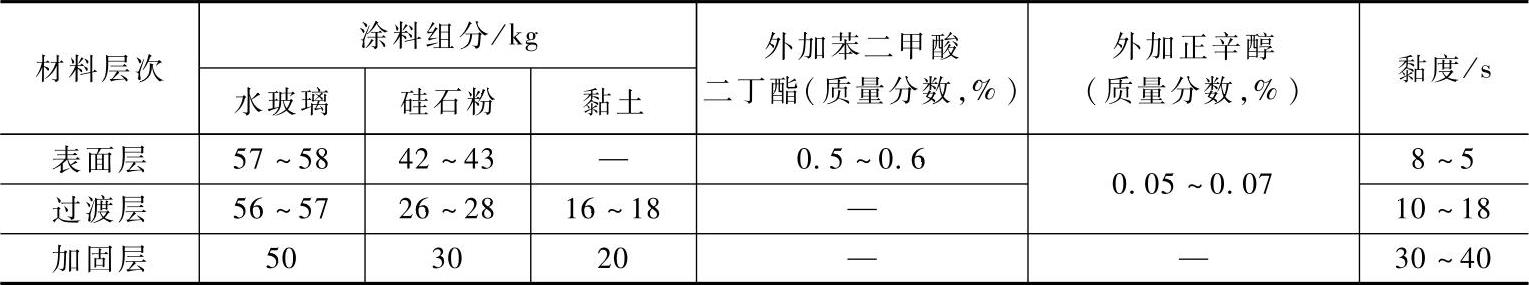

水玻璃表面层涂料配比见表11-62。

表11-62 水玻璃表面层涂料配比

注:涂料黏度测量方法见JB/T 4007—1999,黏度单位用时间表示,下同。

加固层涂料配比见表11-63。

表11-63 加固层涂料配比

复杂细孔用涂料见表11-64。

表11-64 复杂细孔用涂料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。