1.胺法冷芯盒制芯工艺应用现状

胺法冷芯盒工艺,简称PUCB法,是最早的有机黏结剂冷芯盒工艺。目前,胺法冷芯盒制芯在国外的市场份额逐年增加,在所有冷芯盒工艺中其比率达85%以上。

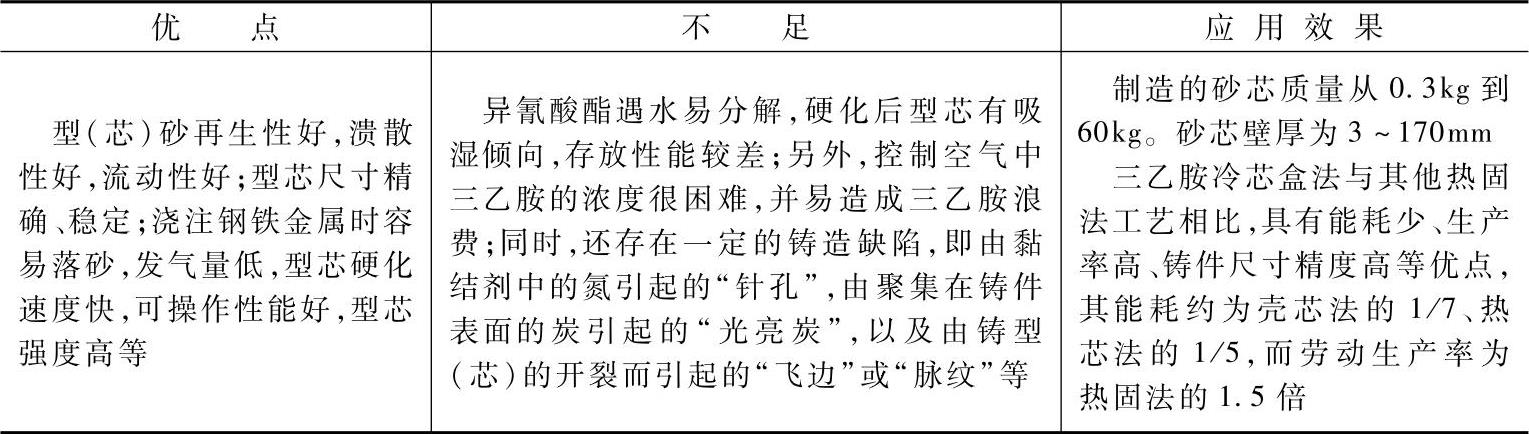

我国于20世纪70年代末开始自行研究三乙胺法。三乙胺法的优缺点见表8-102。

表8-102 三乙胺法的优缺点

冷芯盒制芯技术的开发是铸造行业的一次大飞跃,它为铸造人提供了具有良好强度性能和优异尺寸精度的高效制芯方法,为铸造行业的柔性发展奠定了基础。

2.胺法冷芯盒砂用原材料

PUCB法黏结剂包括两部分:组分Ⅰ为酚醛树脂,组分Ⅱ为聚异氰酸酯。催化剂为叔胺,有三乙胺(TEA)、二甲基乙胺(DMEA)、异丙基乙胺和三甲胺(TMA)。因三乙胺价格便宜,其应用较普遍,所以PUCB法又称三乙胺法。

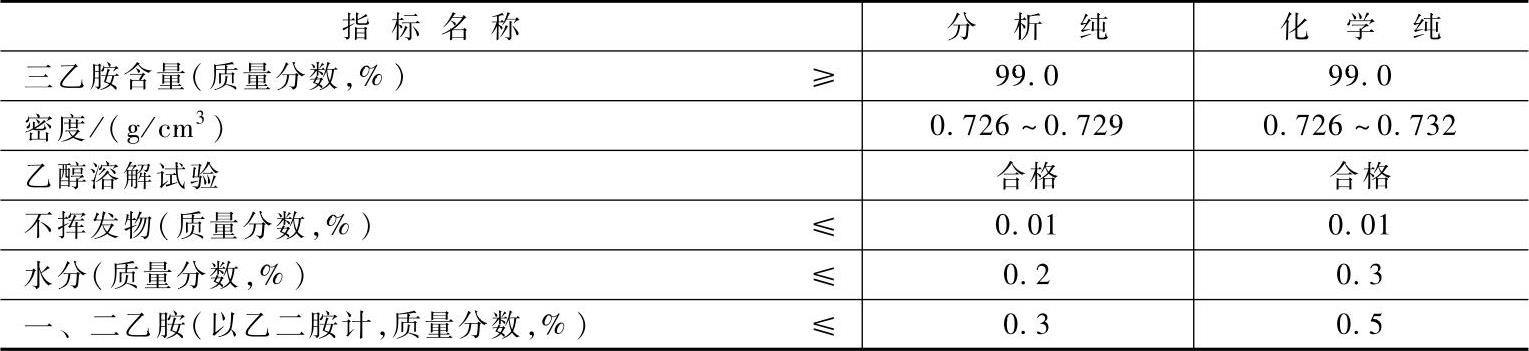

一般三乙胺取体积分数为6.5%左右,二甲基乙胺取体积分数为10%左右。国内外三乙胺技术指标见表8-103和表8-104。

表8-103 国内三乙胺企业标准技术指标

表8-104 国外三乙胺技术指标(质量分数,%)

三乙胺或二甲基乙胺气体或气雾,用干燥空气、CO2或N2作载体吹入制成的型芯中,使之具有强度。据英国劳动保护部门的规定,空气中三乙胺或二甲基乙胺的最大允许质量分数为25×10-6(时间加权平均值)。因此,硬化应在密闭罩内进行并采用密封的芯盒,吹气后通常吹空气清洗,未反应的残余气体通入复燃室或洗涤塔中。异氰酸酯挥发性低,在空气中所测出的浓度通常低于英国政府所规定的下列接触极限:超过8h平均为0.02mg/m3或10min以上平均为0.07mg/m3(按NCO计量)。

三乙胺气硬冷芯盒用原砂应根据铸件的合金种类选用。硅砂、锆砂、铬铁矿砂等均可使用,但应用最多的仍然是硅砂。一般对硅砂的技术条件要求见表8-105。

表8-105 硅砂的技术条件要求

3.混砂工艺

(1)混合料配比(质量比) 树脂的两种组分一般取5:5,铸钢件常采用6:4,以降低氮含量,总加入量视原砂、黏结剂、固化剂的质量及砂芯的要求而定,一般加入量为原砂质量分数的1.5%左右,铝铸件可以取1.0%,还可用有机溶剂(如乙苯)稀释黏结剂,通过降低浓度来减少树脂用量。

(2)混制工艺 各种类型的混砂机都可以使用,但混砂机及定量装置要充分干燥,定量要准确,混砂程序类同于热芯盒砂。混砂中应尽量避免揉搓过度,以免砂温上升而影响芯砂的可使用时间和流动性。树脂的两个组分可以同时加入砂中,也可以分别加入。混拌以树脂能均匀黏附在砂粒上为宜,混砂时间为2min左右。

4.制芯工艺及应用(https://www.xing528.com)

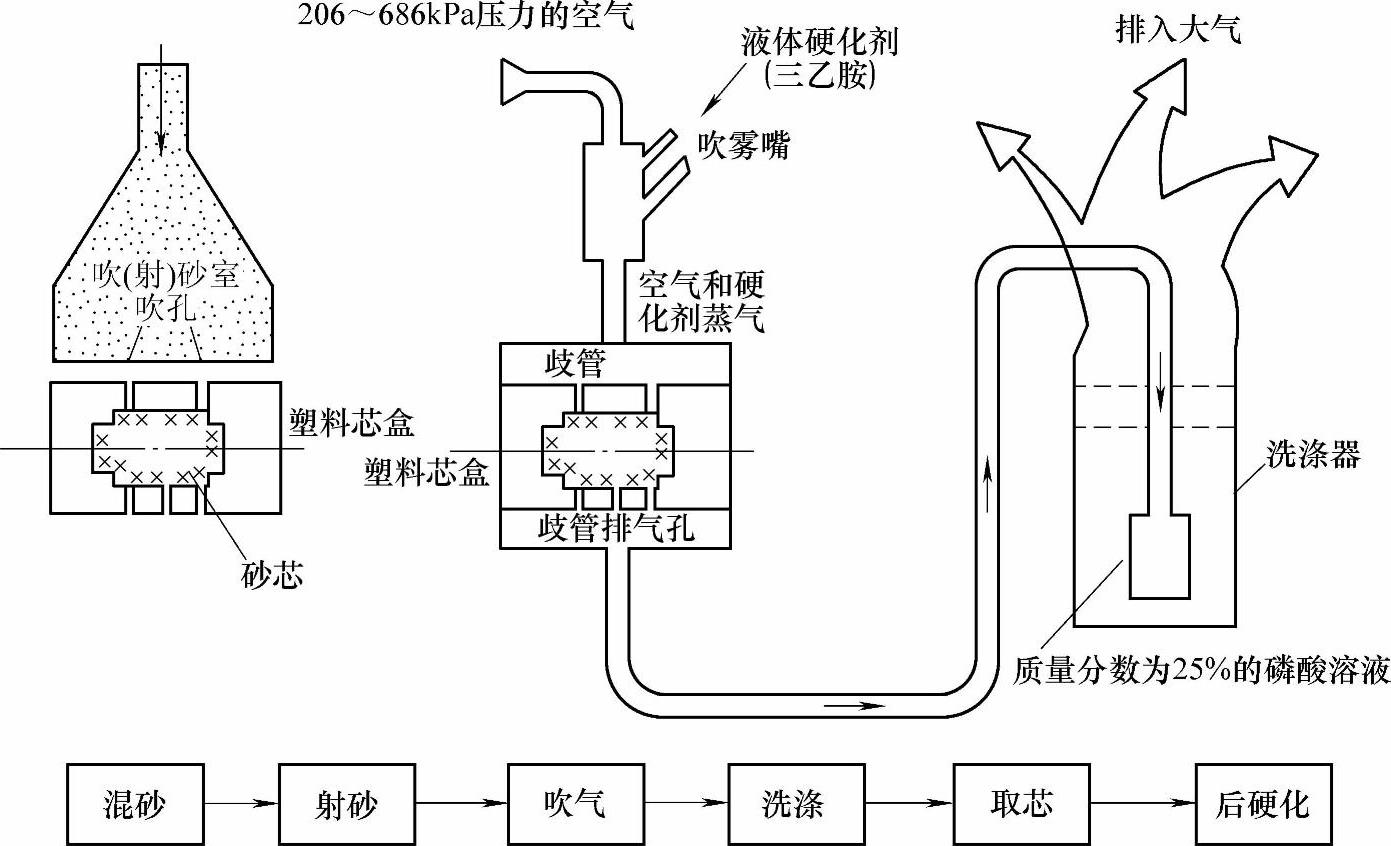

(1)制芯过程 制芯工艺的一般过程为:将混好的树脂砂吹入芯盒,然后向芯盒中吹入催化剂气雾(压力为0.14~0.2MPa),使砂芯硬化成形。尾气通过洗涤塔加以吸收。其具体工艺流程如图8-40所示。

(2)三乙胺冷芯盒芯砂在柴油机缸体生产中的应用 原砂性能指标见表8-106。

表8-106 原砂性能指标

图8-40 三乙胺法制芯工艺流程

树脂黏结剂中,组分Ⅰ和组分Ⅱ的理化性能指标见表8-107。芯砂原材料配比见表8-108。

表8-107 树脂黏结剂的理化性能指标

表8-108 芯砂原材料配比

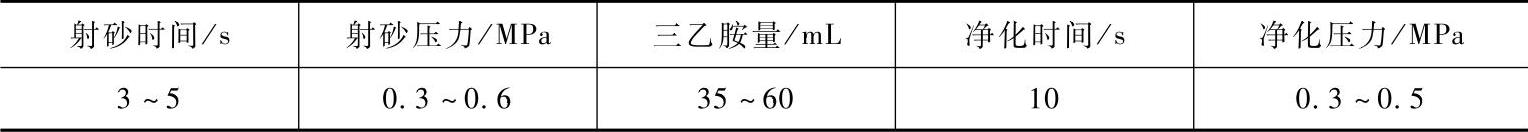

制芯工艺参数和树脂砂强度性能分别见表8-109和表8-110。

表8-109 制芯工艺参数

表8-110 树脂砂强度性能(单位:MPa)

(3)三乙胺冷芯盒芯砂及铸件的缺陷和防止措施 三乙胺冷芯盒芯砂及铸件的缺陷和防止措施见表8-111。

表8-111 三乙胺冷芯盒芯砂及铸件的缺陷和防止措施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。