1.原材料的选用

覆膜砂一般由耐火骨料、黏结剂、固化剂、润滑剂和特殊添加剂等组成。

(1)骨料 骨料是构成覆膜砂的主体。对骨料的要求是:耐火度高,挥发物少,颗粒较圆整及自身强度高等。一般选用天然擦洗硅砂,这主要是由于其储量丰富,价格便宜,能满足铸造要求。只有特殊要求的铸钢件或铸铁件才采用锆砂或铬铁矿砂。

关于壳法用硅砂的粒度,国外(英国)的经验指出,壳型覆膜砂用原砂的平均细度通常为90~110,而壳芯用原砂的平均细度在40~80之间,壳法用原砂应具有的理想性能为:①要细,但颗粒级配很窄(不像一般要求的分散在4~筛以上),并巨要求极细的细粉占的百分率极少,而巨这样的粒级应始终如一。某课题组曾对从国外进口用于铸钢件的覆膜砂做过检测,结果表明:该硅砂在150号筛上的达71%,其余主要在100和200号筛上,50号筛及以上的不足1%,270号筛及底盘的砂也只1.1%。说明其颗粒级配很窄,但用该覆膜砂生产的铸钢件质量却非常好。②SiO2含量应高,以保证有足够的耐火度。③砂粒为圆形,表面无杂质,以确保树脂黏结剂加入量最少。

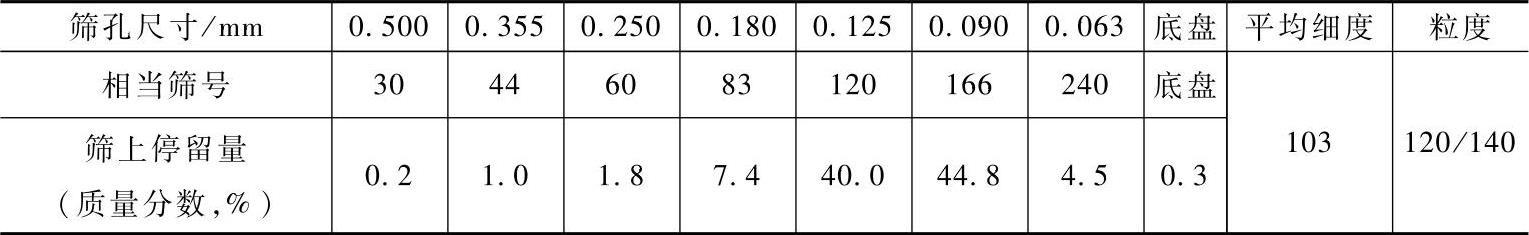

沉积在英国京斯林城(Kings Lynn)的硅砂对满足上述理想要求很接近。因为该地出产的硅砂是一种粒级很窄,大多数在两筛上的细砂,并巨含SiO2很高,其SiO2的质量分数为98.2%,含泥的质量分数为0.1%,耗酸值为0.7。对这种砂进行专门处理(砂粒在受控条件下进行摩擦)以后,具有很好的颗粒表面,很干净巨粒级一致。表8-68是京斯林城100砂(KL100sand)的颗粒组成。

表8-68 京斯林城100砂的颗粒组成

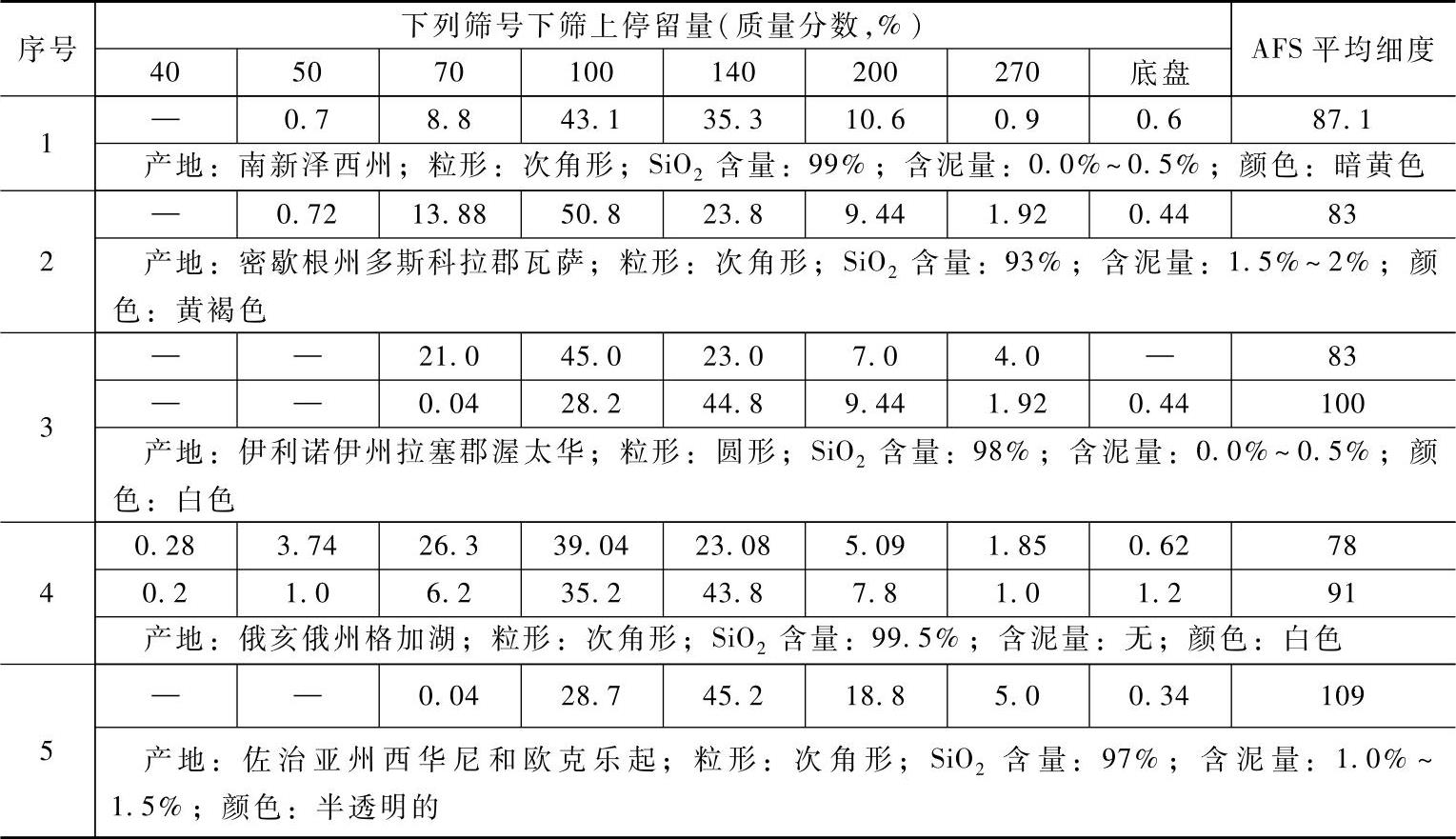

美国铸造学会推荐的该国壳法用部分原砂见表8-69。该表列出的是从其中挑选出来的其平均细度近似英国京斯林城及我国某些覆膜砂厂所用原砂的平均细度。这些原砂基本符合英国提出的壳法用原砂的理想性能,但是在粒形方面既有圆形,也有次角形。

表8-69 美国铸造学会推荐的该国壳法用部分原砂

随着对铸件质量要求的日趋严格,如薄壁轻量化、现状复杂化、尺寸精度提高等,所要求的铸型特性也日趋严格。例如,缸体水套的水路砂芯以及液压阀砂芯等,其形状复杂、薄壁,硅砂原砂的覆膜砂壳芯出现折断问题,铸件产生脉纹、粘砂、气孔以及浇注后出砂困难等问题,为防止上述铸造缺陷,对覆膜砂用原砂提出了更高的要求:①砂粒表面须洁净;②粒形应圆整;③具有低膨胀系数;④耐热性好;⑤硬度较高,旧砂复用性好;⑥价格相对低廉等。

使用能满足上述要求的低膨胀系数和高耐热性的锆砂等特种砂时,由于锆砂的价格高,来源有限,巨密度大等,因而在使用中受到限制。因此,寻找能部分取代硅砂和锆砂的原砂,是壳法覆膜砂研究的重点之一。目前国内外开发的三种原砂值得关注。

1)顽辉石砂。顽辉石砂是熔炼铁镍合金的副产物——熔融状态的炉渣用空气吹散,冷却后成为细小的球状颗粒(粒径在0.5mm以下),然后再在槽式磨矿机内加水研磨而得到的一种非常适于作铸造原砂的球形砂。日本商品名称是太阳珠砂。因为开发顽辉石砂是利用废弃物,故成品砂的价格只略高于硅砂。

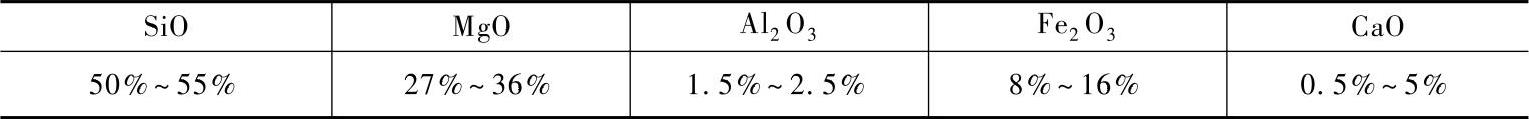

太阳珠砂的主要化学成分见表8-70。

表8-70 太阳珠砂的主要化学成分(质量分数,%)

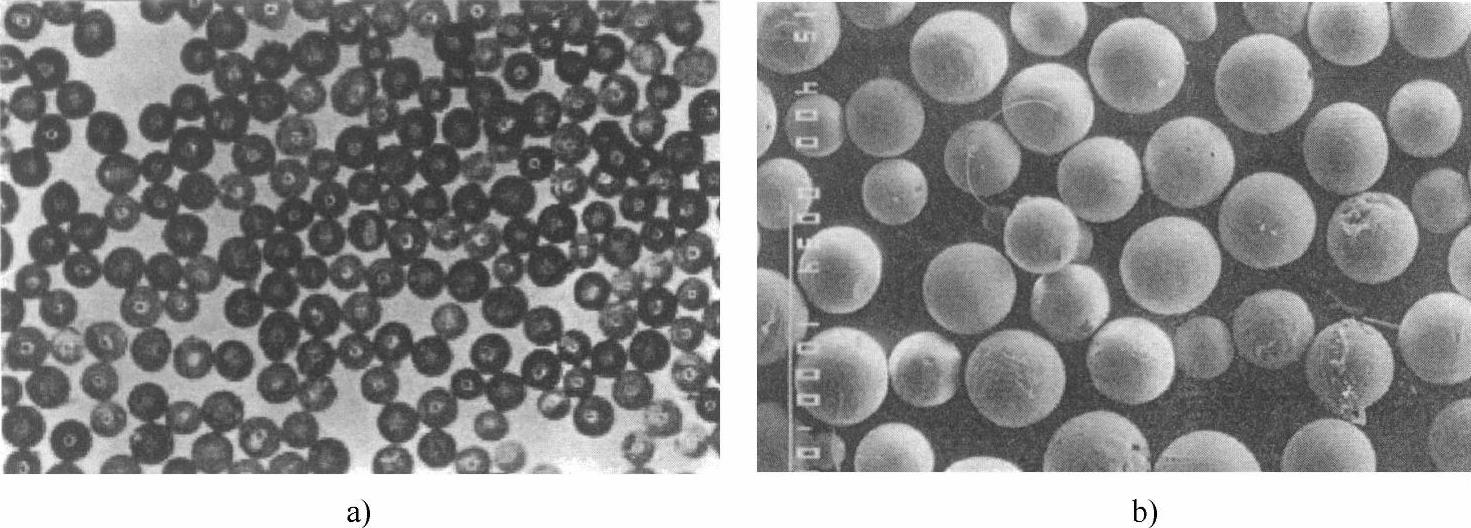

太阳珠砂的粒形形貌如图8-39所示。

图8-39 太阳珠砂的粒形形貌

a)光学显微镜照片 b)电子显微镜照片

2)莫来石陶粒砂。陶粒砂是一种烧制陶瓷,由电熔莫来石制成的陶粒(1923℃烧制而成),其结构均匀,并巨包含莫来石晶体(3Al2О3-2SiО2),商品名称为宝珠砂。

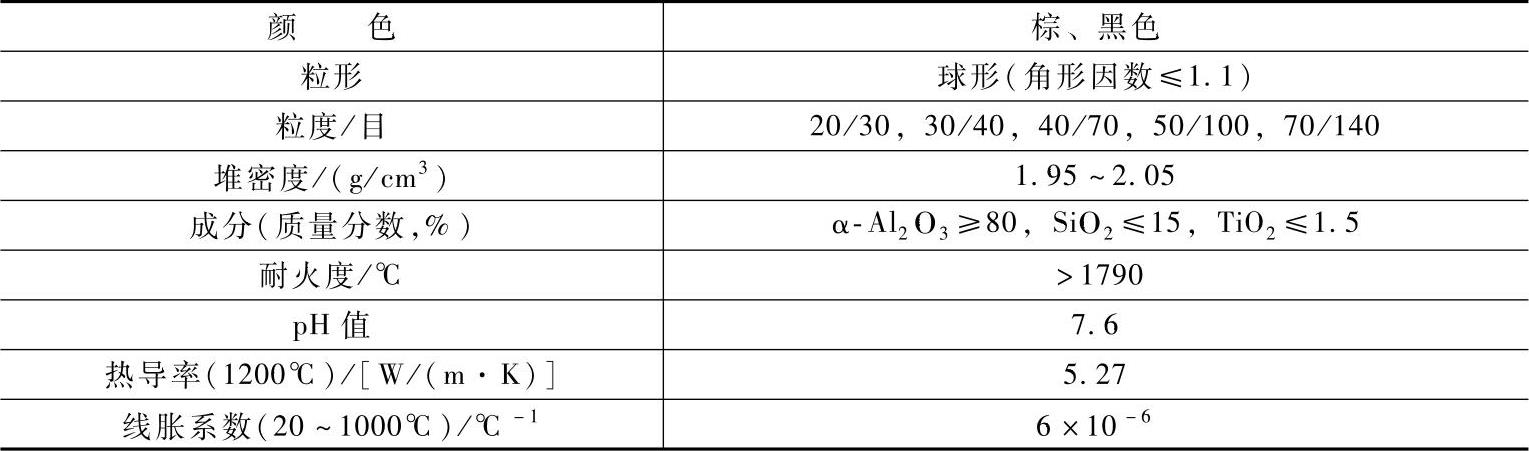

表8-71 为国产宝珠砂的主要技术指标。

表8-71 国产宝珠砂的主要技术指标

3)炭粒砂。这里所说的炭粒砂,是指由煅烧液态石油焦制得的球形砂,不包括由破碎石墨电极块制得的尖角形石墨颗粒。炭粒砂的典型化学成分(质量分数)如下:炭93.7%;挥发分1.5%;灰分1.5%;氮0.5%;硫5.5%。

顽辉石砂、莫来石陶粒砂和炭粒砂的共同特点如下:

①热膨胀少,可以和锆砂媲美,用其配制型砂,铸件不会产生膨胀缺陷。

②颗粒为球形,型砂的流动性好,易于舂实,而巨透气性好。

③表面清洁。

④无硅粉尘危害。(https://www.xing528.com)

⑤颗粒不易破碎,回用率高于硅砂。

另外,炭粒砂还具有以下特点:用以配制的型砂、芯砂的起模性能很好,即使模样上有深的凹部也易于脱出;不为金属液所润湿,也不与金属氧化物作用,可消除粘砂缺陷;莫来石陶粒砂比硅砂耐火度高等。

目前,顽辉石砂的不足之处是其导热性比硅砂还低,使得覆膜砂在制壳型(芯)时固化速度慢,壳层薄,巨其真密度比硅砂高15%。而炭粒砂与莫来石陶粒砂的价格比硅砂高很多,目前国产“宝珠砂”主要是出口,国内仅有少数覆膜砂厂使用该原砂。

(2)黏结剂及固化剂:目前国内外普遍采用酚醛类树脂作为黏结剂。酚醛类树脂有固体和液体、热固性和热塑性之分。生产覆膜砂通常采用热塑性固态(片状、短杆状、粉状、颗粒状等形状)酚醛树脂,有时添加一部分热固性的液态酚醛树脂,以提高固化速度。

热塑性酚醛树脂由于在树脂合成中甲醛用量不足,大分子呈线型结构,分子内留有未反应的活性点,当加入固化剂后,使甲醛得以补充,导致缩聚反应继续进行,直至完全交联。当前覆膜砂最普遍使用的固化剂是乌洛托品,其加入量为树脂质量的10%~15%。为了提高生产效率,促进酚醛树脂快速固化,可添加一些促进乌洛托品高温迅速分解的促进剂。

乌洛托品的固化机理一般认为是乌洛托品中一个氮原子上连接的三个化学键相继打开,并与三个二阶树脂的分子链反应生成体型结构分子,同时释放出NH3。酚醛树脂的固化剂除了乌洛托品外,工业上应用的还有多聚甲醛、三羟甲基苯酚、多羟甲基三聚氰胺和唑啉类化合物等,但在文献中未曾看到覆膜砂中使用这些固化剂。

(3)润滑剂 酚醛树脂覆膜砂的润滑剂通常为硬脂酸钙,它对覆膜砂的流动性、结块性、发气量、强度和热韧度都有影响。硬脂酸钙虽然在硅砂中加入非常少(质量分数为0.1%),但对壳型覆膜砂的实用特性却非常大,主要表现在:防止覆膜砂结块,可提高覆膜砂的粘连温度;改善制壳型(芯)时的充填性,使壳型(芯)的密度增大,最终使壳型(芯)抗弯强度提高;改善抗脱壳性;改善起模性。

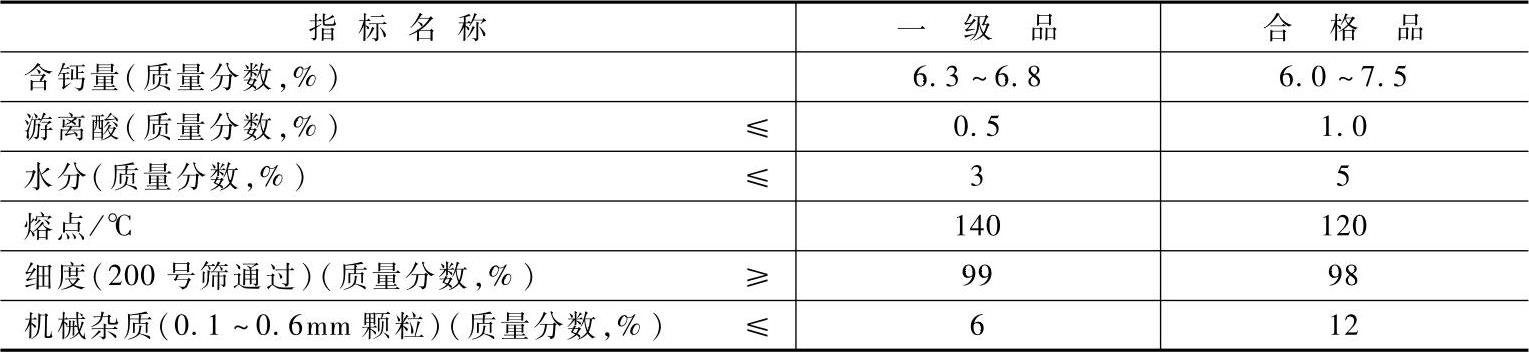

硬脂酸钙外观为白色细微粉末,密度为1.08g/cm3,熔点120℃以上,不溶于水,微溶于热的乙醇,遇强酸分解为硬脂酸和相应的钙盐,在空气中具有吸水性,无毒。其相关质量指标见表8-72。覆膜砂用硬脂酸钙一般使用一级品。

表8-72 硬脂酸钙的质量指标(质量分数,%)

(4)附加物 附加物的主要作用是改善覆膜砂的性能。目前采用的附加物主要有:耐高温添加剂(如含碳材料或其他惰性材料)、易溃散添加剂(如二氧化锰、重铬酸钾、高锰酸钾、己内酰胺等)、增强增韧添加剂(如超短玻璃纤维材料、有机硅烷偶联剂等)以及防粘砂添加剂、解决铸件缺陷(如抗橘皮等)的添加剂和抗老化添加剂等。

1)氧化铁。硅砂的导热性能相对低,但可以通过加入氧化铁来提高(磁铁矿或赤铁矿)。颗粒状氧化铁加入的质量分数为5%~8%,粉状氧化铁的加入的质量分数为0.5%~2%。通过添加氧化铁,可以提高砂的导热性能,加快熔融金属的冷却速度,并巨使壳型(芯)的热量分布均匀。热量分布越均匀,出现裂纹的几率就越小。氧化铁不但可以作为一种冷却剂,而巨可以作为一种高温黏结剂。用于铸钢件的所有覆膜砂和用于铸铁件的一些壳芯砂均添加有氧化铁。对于铸钢件,它可以预防橘皮缺陷的产生;而对于铸铁件,氧化铁可以预防壳芯上细小裂纹的产生。

2)黏土。黏土是用于铸钢覆膜砂的另一种材料,它可以预防铸件所产生的表面缺陷。黏土是一种比氧化铁更高效的高温黏结剂和冷却剂,但因其是一种非常细的粉,所以它会导致覆膜砂强度大幅度降低,因而其加入量应控制。

3)溃散剂。溃散剂为硝酸钠的水溶液。硝酸钠是一种氧化剂,也就是说它在加热过程中可以释放氧。在铝合金铸造中,浇注温度为700~800℃,这样的温度不足以把作为黏结剂的树脂完全燃烧掉。通常铸件需要在炉子中加热几个小时才能把树脂完全燃烧掉,但加入溃散剂后则可以缩短加热时间,或者在许多情况下,用溃散剂就可以通过提供充足的氧而不用加热。溃散剂遇到活性非常高的树脂时趋向于降低强度,所以最好用低活性、高强度的树脂。

4)其他添加剂。其他添加剂有增塑剂、偶联剂及其他酸类等。

2.覆膜砂配方及混制工艺

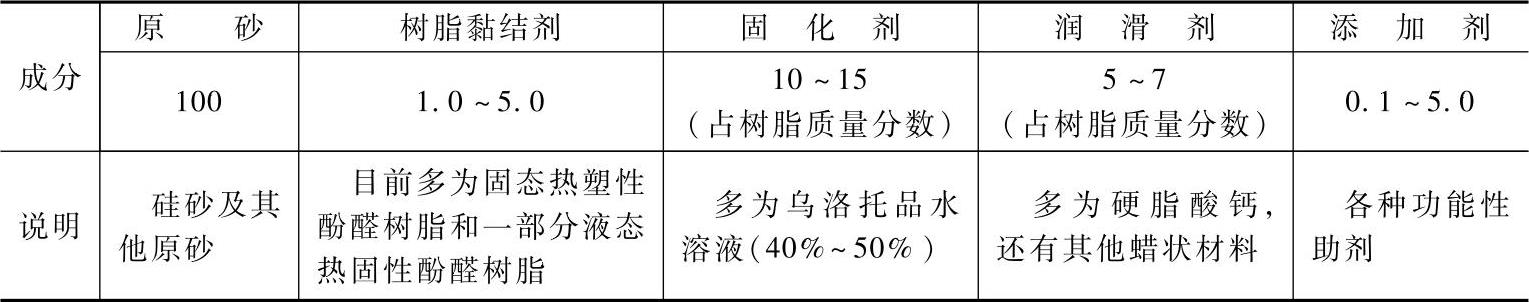

覆膜砂主要包含质量分数为95%~99%的砂子和质量分数为1%~5%的树脂。覆膜砂的配比因技术水平及性能要求的不同而异。其基本配比见表8-73。

表8-73覆膜砂的基本配比(质量分数,%)

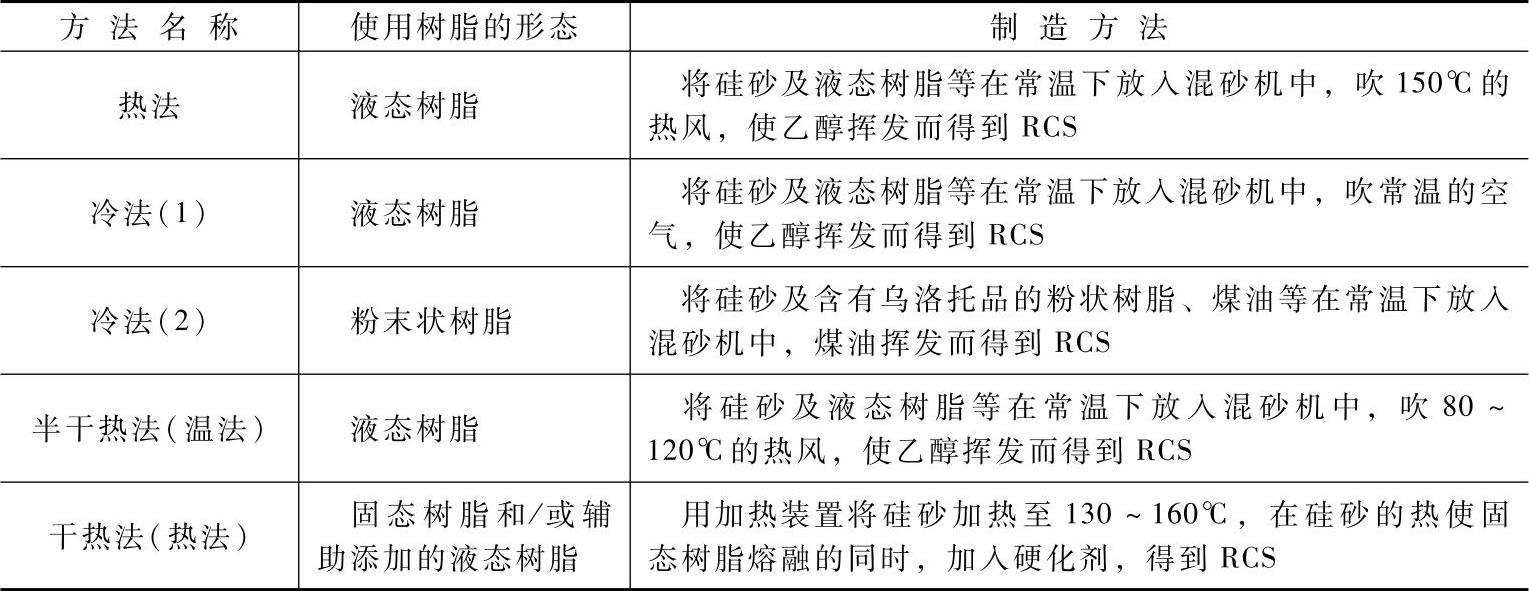

覆膜砂的混制工艺主要有冷法覆膜、温法覆膜和热法覆膜三种,其中最常用的是热法覆膜,因为该法具有树脂用量少、生产效率高等特点。覆膜砂的生产方法见表8-74。

表8-74 覆膜砂(RCS)的生产方法

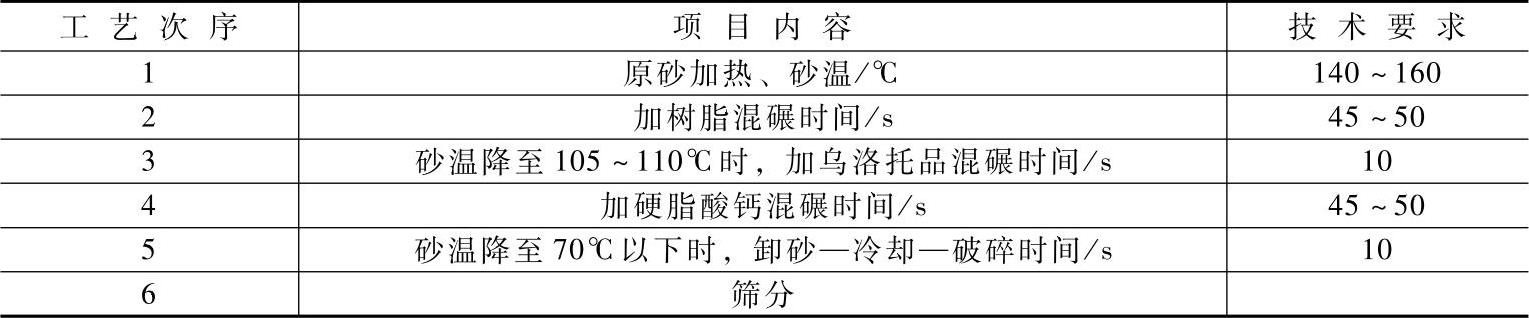

热法覆膜工艺(以叶片式混砂机为例)基本工艺参数见表8-75。覆膜工艺流程为:砂加热→加树脂→加表面活性剂和部分硬脂酸钙→加固化剂和部分硬脂酸钙→冷却→出砂。

表8-75 热法覆膜工艺基本工艺参数

混砂过程和覆膜条件是影响覆膜砂质量的关键因素。覆膜砂生产过程分为三个阶段。第一阶段,将树脂加入到热砂中,由于热砂的热作用而使树脂升温、软化,并逐步包覆砂粒。当树脂被热砂加热到具有良好的流动性和覆膜性以后,树脂与砂粒混合均匀,即开始覆膜第二阶段。第二阶段为降温阶段,始于树脂获得足够的热量,达到软化温度以上并进行覆膜后,砂与树脂混合料开始降温,树脂黏度不断增加,直到加固化剂时为止。第二阶段的延续时间较短,团块黏度增大。团块的黏度越大,混合料温度越接近树脂的软化点。第三阶段,混合料温度降到110~120℃时,树脂完成覆膜过程,开始加固化剂水溶液。由于冷的固化剂的加入和固化剂中水分的蒸发,混合料温度急剧下降,混合料很快黏结成固体团块,并在混砂机中快速搅拌的冲击作用下,混合料团块被逐步击碎分散,形成松散的、表面包覆了树脂膜的成品覆膜砂。为了保证覆膜砂的品质,必须控制好各阶段的温度和混碾时间,控制好固化剂加入时间。

3.覆膜砂生产用专用设备

覆膜砂的质量不但取决于工艺配方和原材料,也与采用的设备有重要关系。覆膜砂生产的主要设备是型砂加热器和混砂机。国内外加热器的种类很多,加热方式可分为直接加热式、间接加热式;热源有电加热、液化气或煤气加热、油加热、煤加热和焦炭加热等。制砂设备应因地制宜选用,选用的标准是:无污染,均匀、高效加热原砂。在国内使用的设备有大混砂量的行星转子设备(200~250kg/锅)、中混砂量的行星转子设备、摆轮式设备(120~160kg/锅),以及以Webac为代表的欧洲进口设备等。最常用的混砂机主要有叶片式和高速摆轮式。具有充分搅拌和一定冷却破碎功能的混砂机,最适于覆膜砂生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。