1.胺硬化酚脲烷树脂(PFPSET)自硬砂的应用现状

PFP SET自硬砂工艺在美国、德国、日本等工业发达国家的汽车、拖拉机铸造行业具有广泛的应用和发展,其中,乔·梯尔铸造厂使用PFPSFT自硬砂工艺来制造形状复杂、要求很高的缸体、缸盖、水套砂芯等,其铸件的综合废品率一直在10%以内;在彼兹铸造厂,还采用木模或金属型为模样的PFPSFT自硬砂型来生产大批量铸件;福特和克莱斯勒等公司都相继采用此工艺。

PFP SET自硬砂工艺在国内的应用始于1985年,现已在近百家铸造厂得到应用,其中在铸铁件上的应用较成功。重庆发动机厂于1986年引进全套设备,1990年投入生产,将PFP SET自硬砂应用于康明斯汽车发动机缸体和缸盖砂型的生产中,目前已达到年产3000台康明斯汽车发动机缸体毛坯的能力;四川柴油机厂采用PFPSET工艺和ISOCURE工艺组芯立浇,已达到年产10000台斯太尔WD615柴油机机体铸件;第一汽车制造厂、东风汽车制造厂等都已引进PFP SFT制芯设备和技术用于批量生产。此外,还有厂家将PFPSET自硬砂用于铸钢件的生产。

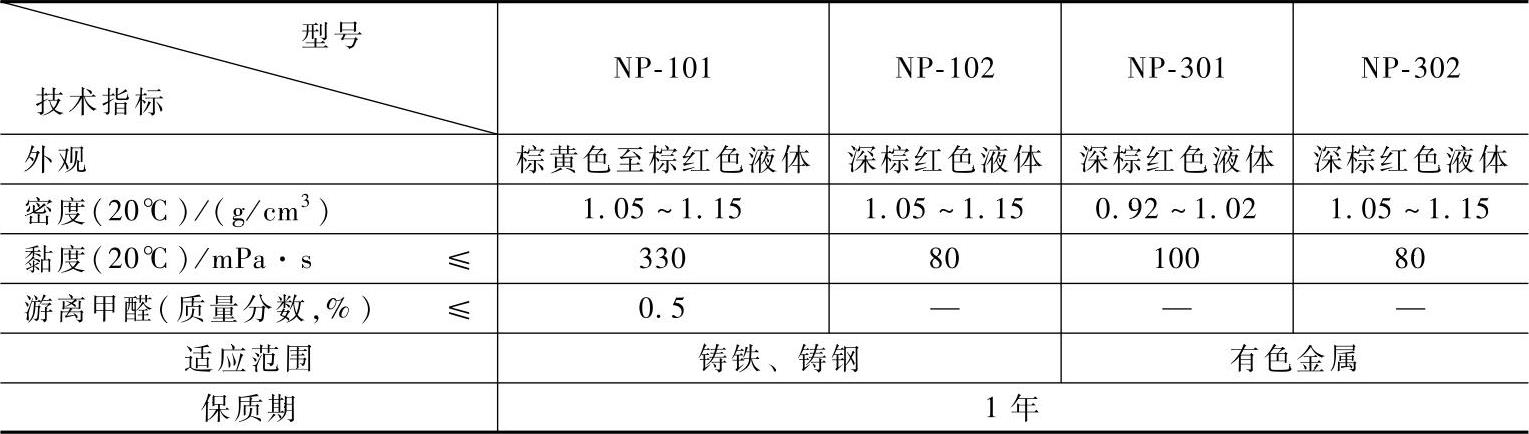

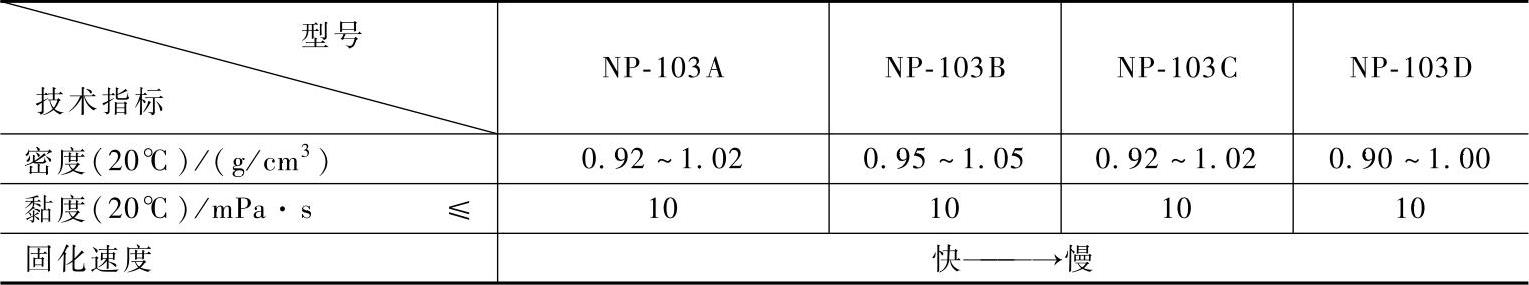

国产树脂、固化剂型号及技术指标分别见表8-43和表8-44。

表8-43 酚脲烷树脂型号及技术指标

表8-44 胺硬化酚脲烷树脂用固化剂型号及技术指标

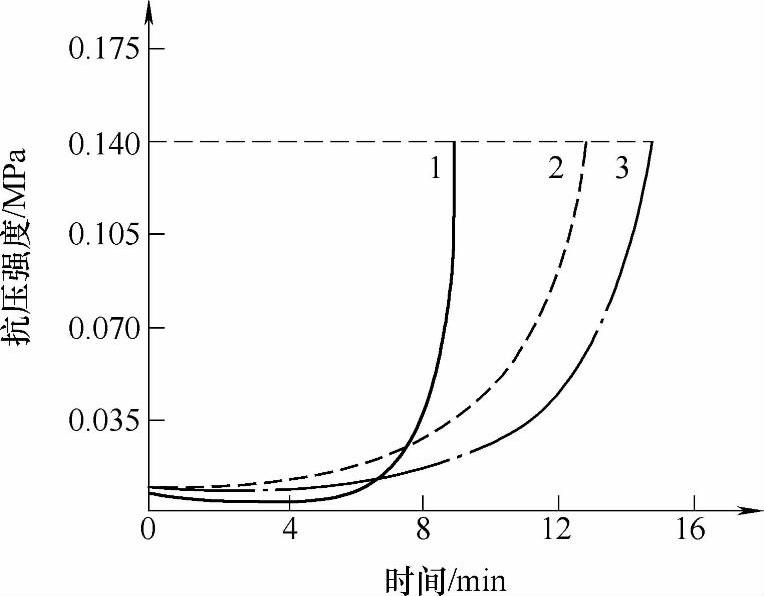

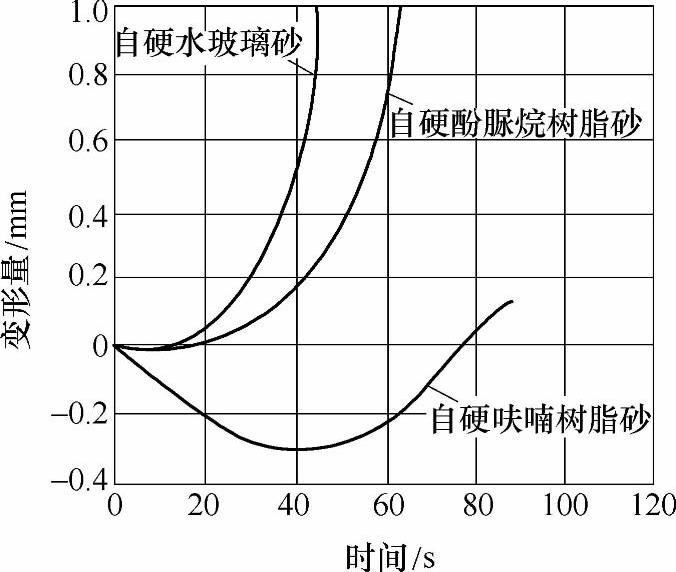

图8-20 三种自硬树脂砂的硬化特性

1—PEP SET 2—呋喃 3—油脲烷

2.自硬酚脲烷树脂砂的硬化机理及特性

(1)自硬酚脲烷树脂砂的硬化机理 先将反应性组分Ⅰ(酚醛树脂)溶解于溶剂中,形成低黏度的树脂溶液,然后与同样溶解于溶剂中的组分Ⅱ(聚异氰酸酯)混合。酚醛树脂含有活性基团——羟基(OH),聚异氰酸酯含有活性基团——异氰根(NCO),当两种树脂混合后,在液态胺催化剂存在的条件下迅速发生加成聚合反应,生成固态的氨基甲酸乙酯(脲烷树脂),使原来的线型结构交联形成网状结构,从而粘住砂粒。

聚异氰酸酯分子中的异氰酸根的两个双键R—N=C=O,其化学性质异常活泼,易被亲核试剂(如酚醛树脂分子上的羟基)所攻击,使氢原子转移到氮原子上去,并使OR′与碳原子相连。这种氢原子的转移反应就是形成聚氨酯树脂的硬化过程。这种交联反应不产生小分子的副产物。组分Ⅰ中酚醛树脂的结构不同于自硬用热固性酚醛树脂,后者富含羟甲基,结构支化,一般水的质量分数都在10%以上,而组分Ⅰ含有少于1%(质量分数)的水,组分Ⅱ和催化剂中是无水的。

(2)自硬酚脲烷树脂黏结剂体系的硬化特性

1)PEP SET黏结剂体系由于采用了特定的叔胺催化剂,因此混砂初期不发生化学反应,要待一小段时间后才开始硬化。它的流动性一直很好,可以用射芯机高速制芯。一旦硬化反应开始,强度增长很快,砂型内外的硬化反应几乎是瞬间完成,故可在很短的硬化时间内起模。其可使用时间和起模时间之比为(0.75~0.85):1。而酸催化呋喃树脂和油脲烷自硬树脂都是一与砂混合就开始硬化(见图8-20)。这说明PEPSET自硬砂具有更高的生产率和芯盒周转率。硬化后的砂型(芯)可立即浇注金属液。

2)在硬化反应过程中不产生小分子副产物,型砂在敞开或封闭条件下的固化曲线几乎重叠,其硬透性很好。相比酸催化呋喃树脂会产生有害的可能延缓硬化的副产品——水,油自硬树脂则需要暴露在空气中进一步氧化才能完全硬化。

3.自硬酚脲烷树脂砂的配方和混砂工艺

就自硬酚脲烷树脂的配方而言,两种组分的总加入量为砂质量的1.4%~1.5%(早先的最高加入量为2.5%)。催化剂用于调整树脂砂的硬化速度,通常采用比三乙胺法所用三乙胺的碱性弱得多的芳香族胺。例如,苯基丙基吡啶(液体),其加入量为组分Ⅰ质量的1%~5%。

亚什兰(常州)公司推荐的酚脲烷树脂砂典型的配方为:树脂总量为原砂质量的1.25%,其中组分Ⅰ-1600与组分Ⅱ-2670的比为55/45,组分Ⅰ-1600中含有占一定比例的催化剂3500及3550。

在确定的条件下,通过调节组分Ⅰ与组分Ⅱ的加入比例,可使树脂砂的强度及硬化速度产生一定的变化,如50/50、55/45和60/40,通常倾向于向组分Ⅰ偏移以得到优化的性能,同时树脂砂中的含氮量也可降低。

自硬酚脲烷树脂砂的混制,通常适合采用连续式的混砂机。在螺旋连续式混砂机中,组分Ⅰ-1600(含催化剂)通常先加入砂流,组分Ⅱ-2670紧随其后。在搅拌机中,两种树脂间加入的位置视混砂机的尺寸及混砂效率,可有20~40cm的距离。

催化剂的加入速度应当特别注意。最有效的方法是直接将催化剂加入组分Ⅰ-1600树脂流中。催化剂的管路系统应当正好在组分Ⅰ-1600进入砂子时那一点的上方。催化剂直接进入树脂流以保证进入时这两种成分能够事先部分混合。

如果整批混好的砂能够在相当短的工作时间内用完,那么也可以使用常规的间隙式混砂机。如果采用常规间隙式混砂机,则加砂后先加组分Ⅰ-1600树脂及催化剂,混合2min,再加组分Ⅱ-2670树脂混合2min,出料。

组分Ⅰ-1600及催化剂与组分Ⅱ-2670树脂的同时加入并不影响性能或强度,但分开加入是实践中最好的方法,特别是在泥分及杂质含量多的砂中,先加入组分Ⅱ-2670会得到较好的结果。

4.自硬酚脲烷树脂砂工艺对原砂的要求

自硬酚脲烷树脂砂工艺对原砂要求很严。对于铸铁件,原砂粒度最好在AFS50~80之间,AFS数越高,树脂需要量越大,巨使得型砂流动性越低。

原砂水分含量(质量分数)最好小于0.10%,水分含量大于0.25%时,型(芯)质量显著恶化。这是因为聚异氰酸酯遇水会生成脲和缩二脲,消耗了与树脂交联的异氰酸根,从而大大降低砂芯强度;同时消耗了黏结剂中的异氰酸根,减少了黏结剂的有效作用,从而降低黏结质量,影响硬化速度。

再生砂所含微粉中有很大一部分是砂再生时剥落的树脂膜。它会大大恶化型砂性能,使铸件产生气孔、粘砂等缺陷的可能性大幅度增加,因此应尽可能通过除尘系统将其去除。细粉含量(质量分数)应低于0.3%,含在砂中的主要杂质成分(如细粉以及极细砂粒量)达0.3%时,最好用水洗砂。氧化物含量越低越好,通常可用范围在0.3%以内。

砂温高会使树脂内溶剂蒸发,并使两组分开始反应,缩短型砂存放时间,还可能形成易碎的砂芯表面;而砂温低于10℃时,则型砂性能大大降低,硬化程度非常缓慢。PFPSFT自硬砂的理想砂温控制在15~30℃比较适宜。砂温过高,会促使黏结剂提前反应,缩短芯砂的可使用时间,不易操作;若砂温过低,导致黏结剂黏度增加,包覆砂粒的能力变差,不易混制均匀。

原砂的碱性过分或酸性过分都会影响型砂的硬化反应以及砂芯的性质。酸性不纯物过多会减缓硬化速度,而碱性不纯物过多则会加快硬化速度。

酚脲烷树脂系统整个显碱性,因此与呋喃树脂相比,酚脲烷树脂砂所用原砂的酸耗值可以略大一些,在≤6mL的范围内均可。

5.自硬酚脲烷树脂砂的强度特性

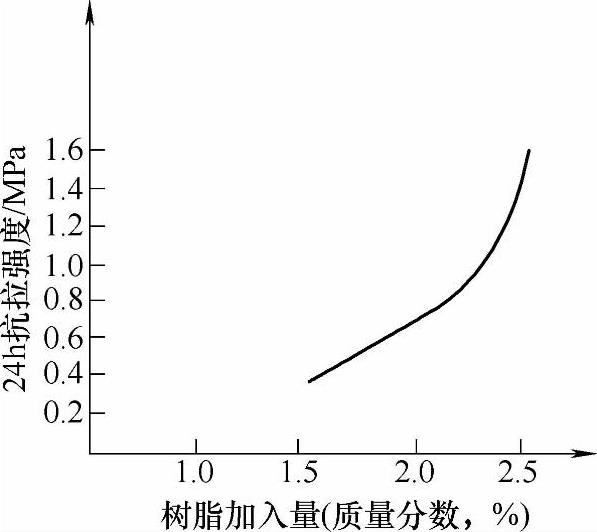

在自硬酚脲烷树脂砂的工艺性能中,强度是最重要的性能之一。树脂加入量(Ⅰ-1600与Ⅱ-2600按50:50配入)对型砂强度的影响如图8-21所示。由图8-21可见,对于同一种原砂,随着树脂加入量的增加,型砂强度呈增大的趋势。

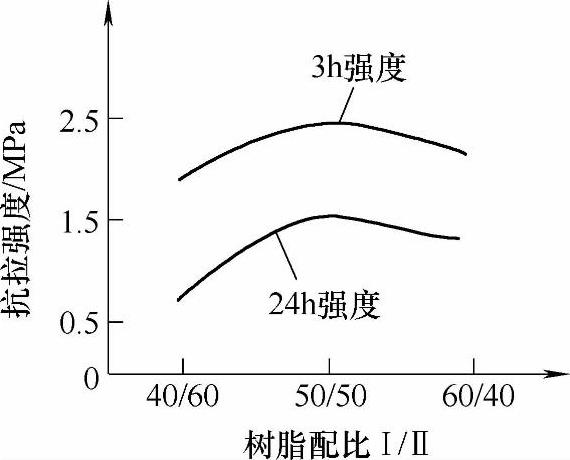

图8-22所示的曲线表明,双组分比例为50/50时,其强度达峰值。生产中,一般推荐50/50配比,也可使用55/45配比。这是因为组分Ⅱ中含有氮元素,在相同树脂加入量时,组分Ⅱ含量最高的配比产生气孔缺陷的可能性大,巨组分Ⅱ价格高于组分Ⅰ的价格。

图8-21 树脂加入量对型砂强度的影响

图8-22 树脂双组分配比对芯砂强度的影响

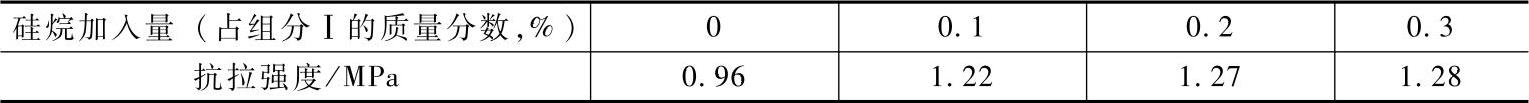

表8-45列出了硅烷对强度的影响。由表可以看出,随着硅烷加入量的增加,强度呈上升趋势;添加0.2%(占组分Ⅰ的质量分数)的硅烷树脂,砂的强度从0.96MPa增加至1.27MPa,强度增加率达32%;若继续增加硅烷用量,则强度上升趋于缓慢。因此,在满足强度要求的前提下,应尽量减少硅烷的加入量,以降低成本。

表8-45 硅烷对强度的影响

注:树脂1.5%,固化剂1.5%(占组分Ⅰ的质量分数),组分比50/50。

硅烷的增强作用主要在于其分子结构中既含有能与砂粒表面相结合的基团,又有与树脂中化学键相结合的基团,从而把砂粒与树脂偶联起来。用扫描电子显微镜观察树脂砂砂粒黏结面的破裂情况,发现硅烷的加入改变了黏附方式,由一般黏附联结变成了分子链联结,使树脂膜能较紧密地与砂粒表面黏附在一起,增强了联结力,因此在拉断时树脂膜从附着断裂居多的复合断裂变成了内聚断裂。

6.催化剂种类及加入量与自硬酚脲烷树脂砂工艺性能的关系

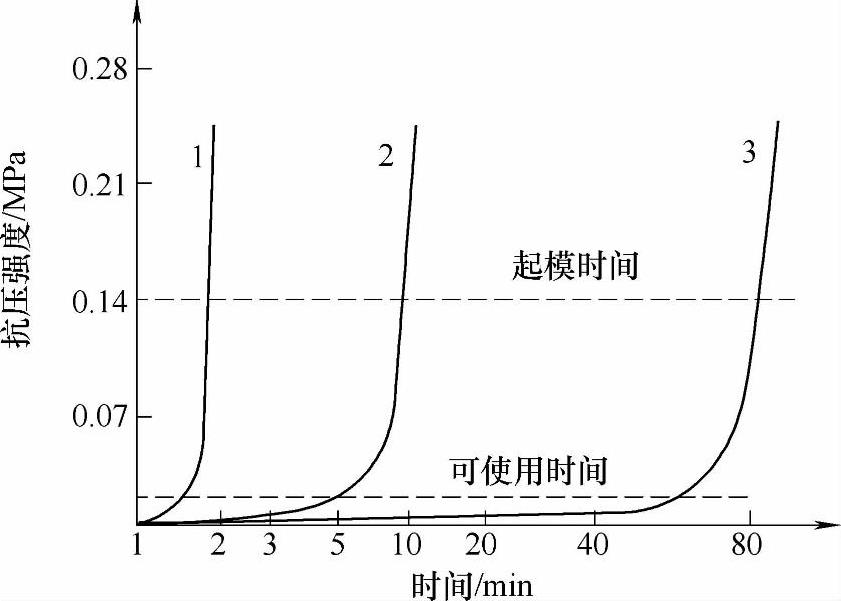

自硬酚脲烷树脂砂根据所用催化剂种类及用量的变化,其起模时间可在较大范围内调节,如图8-23所示。

(https://www.xing528.com)

(https://www.xing528.com)

图8-23 催化剂种类对PEPSET自硬砂强度的影响

1—快速催化剂 2—标准催化剂 3—慢速催化剂

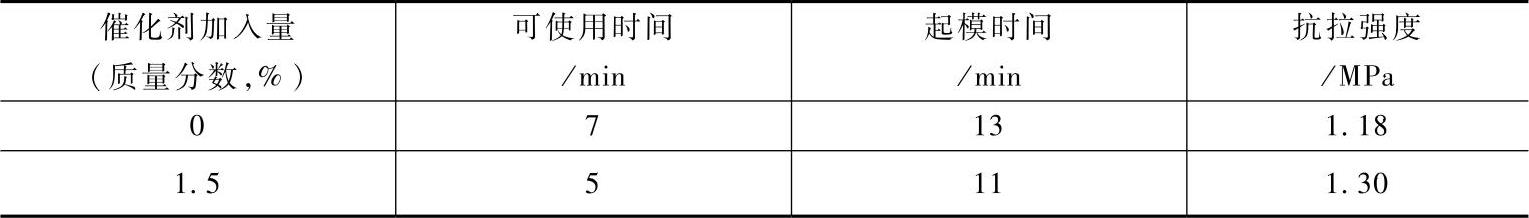

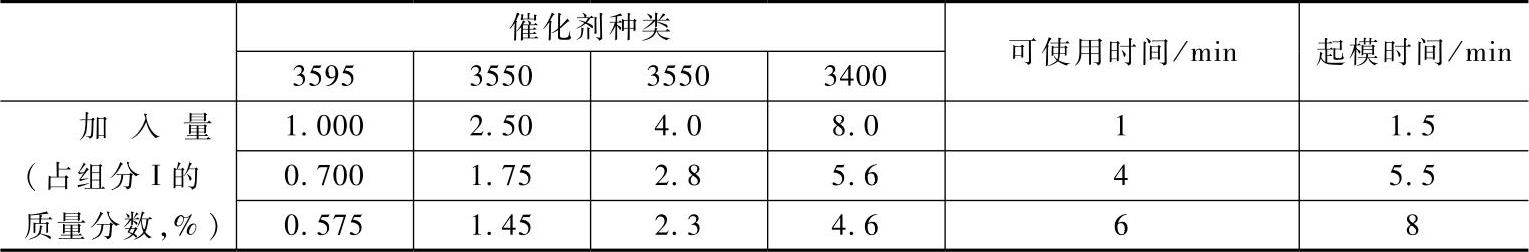

表8-46列出了催化剂加入量对硬化速度和强度的影响。结果表明,催化剂只能部分地调节硬化速度。若生产中要大幅度地改变硬化速度、调节生产节拍,则应考虑更换催化剂的类型。因为催化剂能使硬化反应趋于完全,所以在一定范围内可以提高树脂砂的强度。

表8-46 催化剂加入量对硬化速度和强度的影响(环境温度26℃)

树脂砂的可使用时间标志着从混砂到造型制芯这一段时间里树脂砂允许存放的时间,在这一段时间里树脂砂的各种工艺性能均不产生明显的变化。对水洗硅砂,在20℃时,催化剂加入量与可使用时间及起模时间的关系见表8-47。

表8-47 催化剂加入量(占组分I-1600质量分数,%)与可使用时间及起模时间的关系

图8-24 环境温度对硬化速度的影响

注:树脂1.5%(组分比50/50),催化剂1.5%(占组分Ⅰ的质量分数);相对湿度40%~50%。

起模时间随环境条件(温度和湿度)而定,一般用铁钉做扎型试验,当只能扎到20mm深时才可起模取芯。

砂芯略加修整即可施涂醇基涂料,随后点火燃烧达到干燥的目的,同时,也可促进树脂砂加快自硬速度。涂料对抗铁液冲刷有好处,并可降低铸件的表面粗糙度。

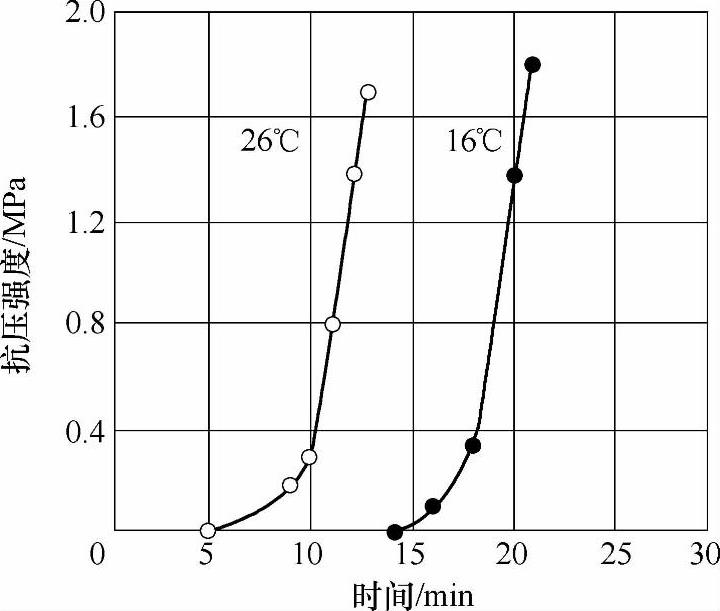

7.环境温度对自硬酚脲烷树脂砂工艺性能的影响

自硬酚脲烷树脂砂工艺性能对环境温度很敏感,尤其是对组分I-1600,当温度低于15℃时,温度每下降1℃,黏度就会增加很多,这样,低温时I-1600就无法维持稳定流量。但环境温度太高时,催化剂加入量不易控制,最终导致可使用时间和起模时间不易掌握,也影响树脂砂的强度性能。在一天之内,当环境温度差超过10℃时,就应随时调整催化剂加入量,以保证较为稳定的可使用时间和起模时间。

图8-24所示为环境温度对硬化速度的影响。从图8-24可看到,环境温度16℃时的起模时间为20min,而26℃时的起模时间则缩短到11min,即温度每上升或下降8.3℃,树脂砂的硬化速度就会分别加偌或减半。PEPSET树脂砂的理想砂温是24℃左右,温度过高,则由于可使用时间过短,来不及造型制芯就已经硬化;温度过低,则树脂黏度高,在混砂过程中均匀性差,芯砂流动性降低,而巨黏结剂间的交联反应缩短并降低,使得起模时间长,影响型芯的生产率。

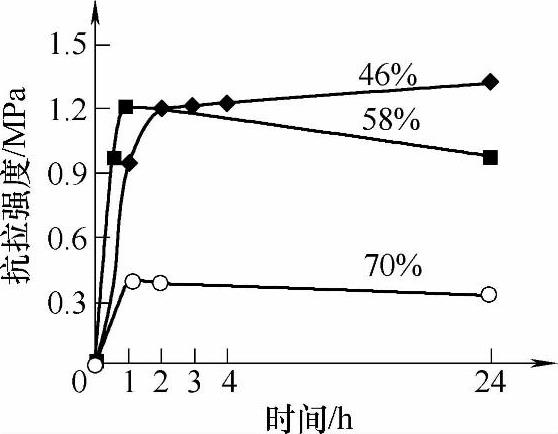

8.环境湿度对自硬酚脲烷树脂砂工艺性能的影响

自硬酚脲烷树脂砂不仅对原砂中的水分比较敏感,而巨对空气中的水分(即环境湿度)也比较敏感,因此在制芯过程中以及把制出的砂芯置于高湿度空气中存放时,吸湿现象比较严重。

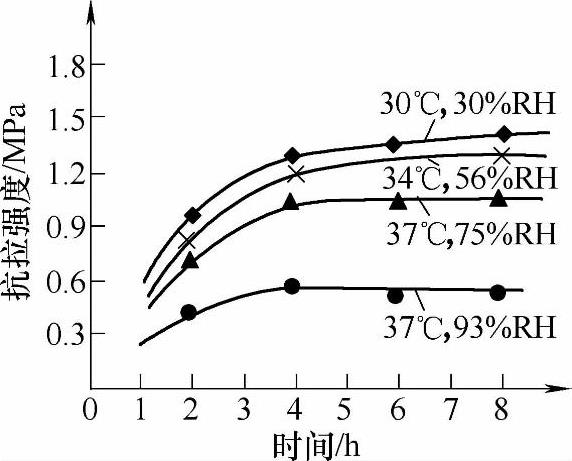

图8-25所示为环境湿度对硬化特性的影响。从图中可以看出,空气湿度较小时,随着硬化时间的延长,强度先是迅速增加,然后基本保持不变,终强度略高于初强度;当湿度较大时,强度先是提高,然后逐渐下降,终强度低于初强度,并大大低于湿度较小时的终强度。

由图8-26也可看出,试样强度随环境相对湿度的上升而急剧下降。

究其原因,这是因为环境湿度大时,一是由于空气中的水分子与异氰酸反应消耗一部分—NCO基团,同时生成缩二脲等发泡体,而它的强度低于黏结剂两组分的反应产物氨基甲酸乙酯的强度,使树脂本身强度削弱;二是空气中水分子极性强、体积小,对砂粒的吸附力强,因此水分子透过树脂膜侵入到砂粒界面,起到解吸附作用,使树脂膜对砂粒界面的吸附作用削弱,从而形成弱界面层,在外力作用下,树脂接触点便从砂粒界面脱开。

图8-25 环境湿度对硬化特性的影响

注:树脂1.5%,催化剂1.5%(占组分I质量分数),组分比1:1。

图8-26 环境湿度对强度的影响

注:树脂2%,组分比1:0.7。

用扫描电子显微镜观察证实,高湿度条件下固化的树脂膜断口平滑,呈附着破裂,说明树脂膜和砂粒间的附着力较小;低湿度时为复合断裂。另外湿度越大,硬化速度越慢,这是因为组分Ⅱ的—NCO与水的反应速度大于与树脂的交联速度。

实践证明,硅烷可提高树脂砂的抗湿性。

综上所述,自硬酚脲烷树脂砂最佳的制芯工艺参数为:原砂砂温20~27℃,原砂中水分含量(质量分数)0.2%,原砂含泥量(质量分数)0.3%,树脂加入量(质量分数)1.5%~2.0%,树脂配比组分Ⅰ/组分Ⅱ为50/50~55/45,催化剂加入量1.5%~1.8%(占组分Ⅰ质量分数);砂芯(型)在相对湿度为60%以内存放为宜。

9.自硬酚脲烷树脂砂的高温性能

(1)自硬酚脲烷树脂砂的发气性 同其他有机黏结剂一样,自硬酚脲烷树脂砂在浇注后,受高温金属的热作用会产生大量气体,并巨随着树脂加入量的增加,发气量也增大。

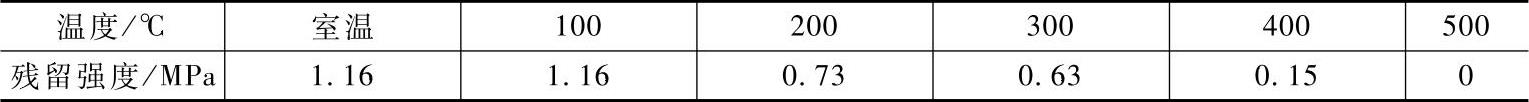

(2)残留强度 将试样放入预先加热到规定温度的电阻炉中,保温20min,取出,待其冷却到室温后测定高温残留强度,试验结果见表8-48。可以看出,在100℃以内的低温烘烤,对自硬酚脲烷树脂砂的强度没有太大的影响,但随着温度升高,树脂黏结膜分解加快,500℃时强度已完全丧失。国内某柴油机厂的实践已经证明,自硬酚脲烷树砂的溃散性良好,利于大型复杂铝铸件的落砂清理。

表8-48 自硬酚脲烷树脂砂的残留强度

(3)高温强度 图8-27示出了几种自硬砂的热稳定性曲线。从图中可以看出,自硬酚脲烷树脂砂的热稳定性曲线几乎和自硬水玻璃砂一样,试样从受热开始即呈现良好的退让性,没有出现因硅砂膨胀而引起的负变形,试样在高温下持续时间也较短;而自硬呋喃树脂砂从加热开始便产生负变形,最大负变形达0.4mm,这将对铸件的收缩产生较大的阻碍作用。实际生产中正是如此,用自硬水玻璃砂生产铸钢件很少产生裂纹,而用自硬呋喃树脂砂生产相同的铸钢件,尽管在工艺上采取很多措施,但仍不能完全消除裂纹。由此看来,用自硬酚脲烷树脂砂来生产铸钢件对防止铸件裂纹的产生是有利的。

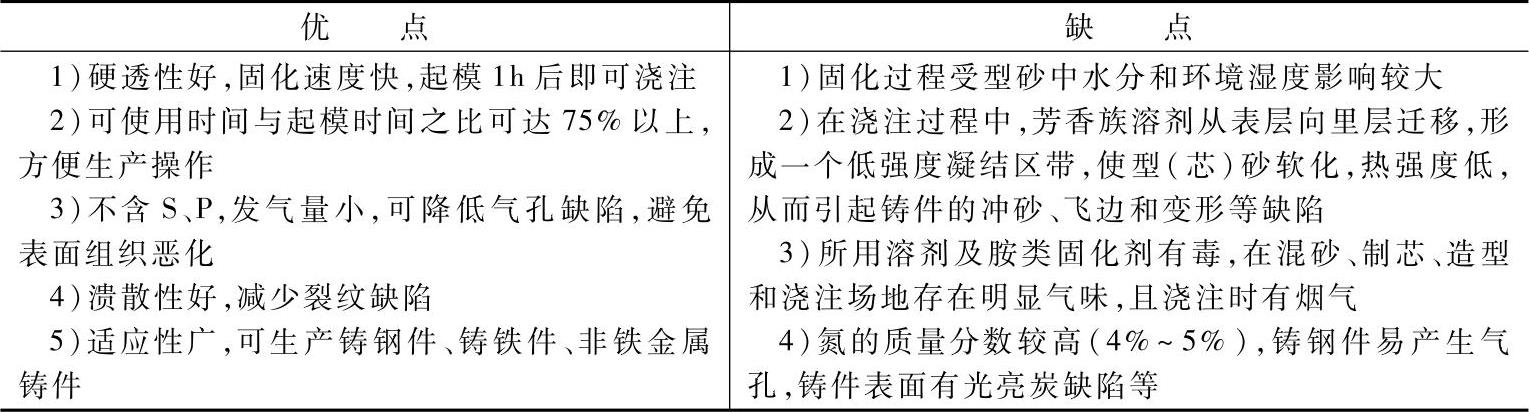

10.胺硬化酚脲烷树脂自硬砂的优缺点

胺硬化酚脲烷树脂自硬砂的优缺点见表8-49。

图8-27 几种自硬砂的热稳定性曲线

表8-49 胺硬化酚脲烷树脂自硬砂的优缺点

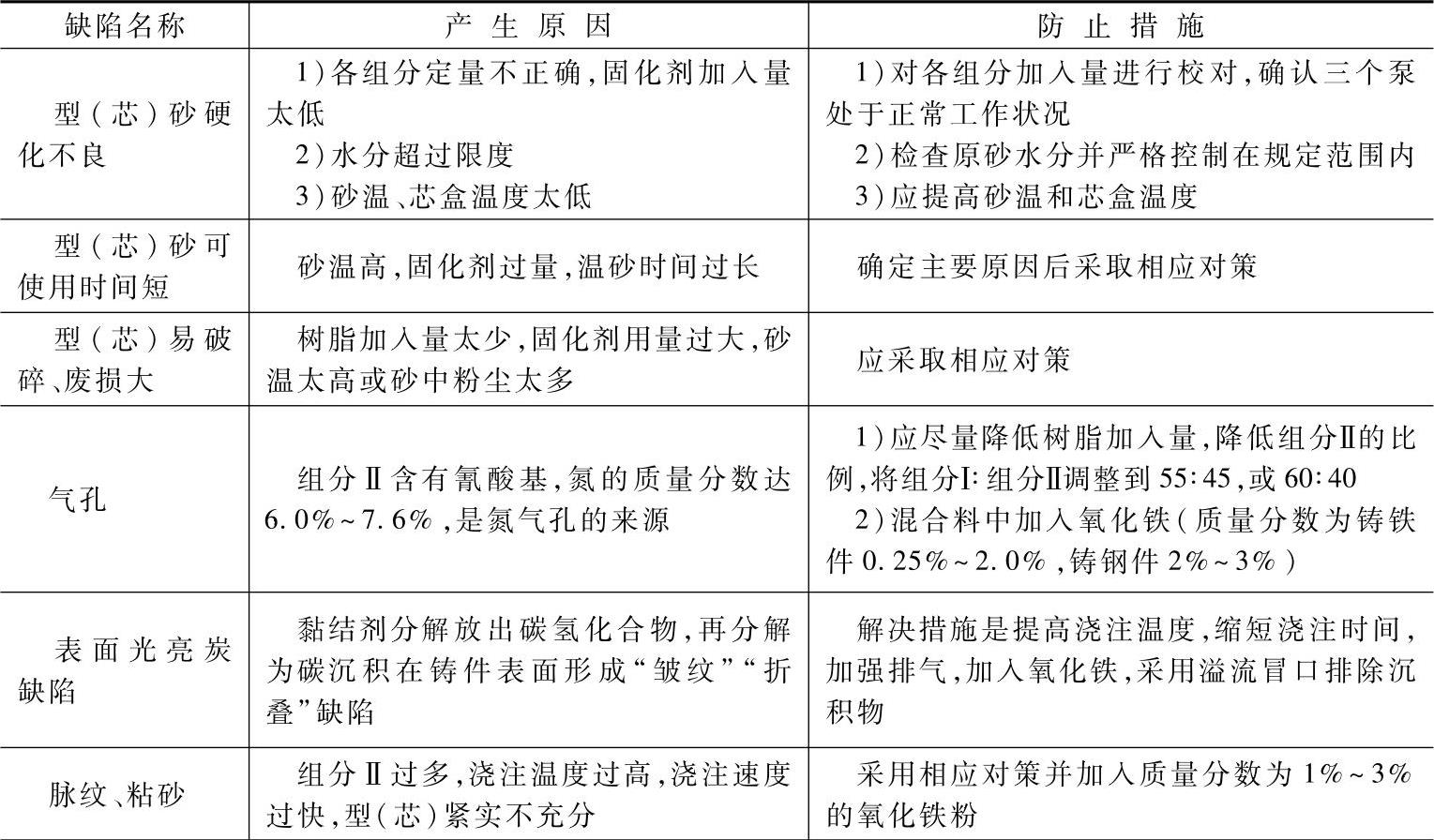

11.胺硬化酚脲烷树脂自硬砂的常见缺陷

胺硬化酚脲烷树脂自硬砂型(芯)的常见缺陷及防止措施见表8-50。

表8-50 胺硬化酚脲烷树脂自硬砂型(芯)的常见缺陷及防止措施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。