1.酯固化碱性酚醛树脂自硬砂工艺特点

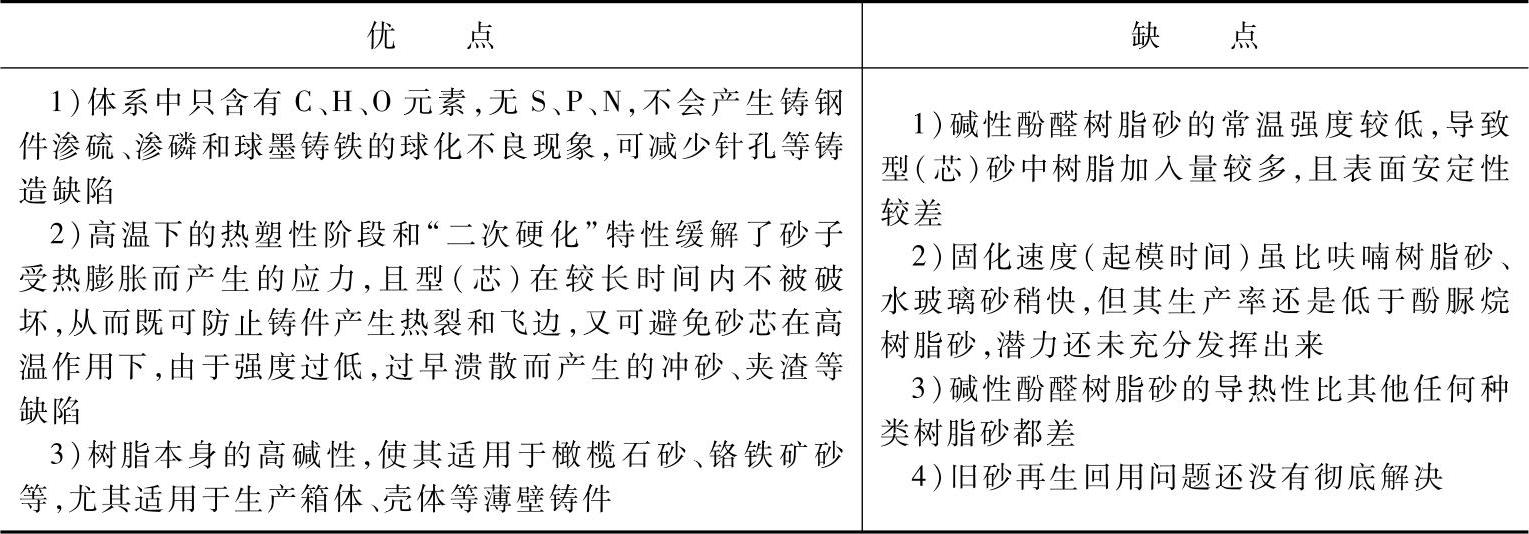

酯固化酚醛树脂自硬砂与酸固化呋喃树脂自硬砂、酸固化酚醛树脂自硬砂等相比,其优缺点见表8-36。

表8-36 酯固化酚醛树脂自硬砂的优缺点

正由于酯固化碱性酚醛树脂自硬砂具有上述的许多优点,从它开发之日起,国外一直推荐将其用于铸钢件生产,因此,目前在国外,酯固化酚醛树脂自硬砂在铸钢件生产中的用量超过了铸铁件和非铁金属铸件生产。国内也有一些厂家采用酯固化酚醛树脂自硬砂成功地生产出了低碳钢、低合金钢、不锈钢薄壁阀门,材质为高锰钢和ZG30CrNiMo的16m3电铲履带板,主动轮4m3电铲齿尖(单件重0.4~2t,最大厚壁约为200mm)等铸件。

2.酯硬化碱性酚醛树脂砂的硬化机理及硬化特性

(1)酯硬化碱性酚醛树脂砂的硬化机理 碱性酚醛树脂的链状线型结构分子酚核羟基对位上存在着羟甲基。它仍可以与另一个线型分子上活泼的氢原子反应,使树脂形成体形结构而固化。

在甲阶酚醛树脂中加入有机酯,可加速树脂砂常温下的固化速度,并使其有很高的强度。不同酯有不同的促进速率。有机酯作固化剂,既有吸水使碱性酚醛树脂以物理方式硬化的作用,又有化学硬化的作用。

(2)硬化工艺特性 硬化工艺特性之一是具有热塑性。在室温下有机酯仅能使大部分酚醛树脂发生交连反应,型芯在浇注时的热作用下,树脂进一步聚合交联(称之为“二次硬化”现象),使树脂砂能保持一定的热塑性,然后再转变成刚性。树脂的这一变化过程缓解了型芯由于砂子受热膨胀所产生的应力,从而使铸件的热裂和飞边缺陷等大为降低;同时,砂型在较长时间内不被破坏,又可避免砂芯在高温作用下因强度过低而过早溃散所产生的冲砂、夹渣等缺陷。

硬化工艺特性之二是与其他树脂砂不同,固化剂的用量及环境温度不能明显改变酯硬化酚醛树脂砂的硬化速度。因此,在生产实际中不是靠调整固化剂的加入量来改变可使用时间和起模时间,而是根据生产特点选择不同规格的固化剂。这一特点对稳定型砂质量十分有益。

目前,国内外黏结剂生产厂家均提供多种规格的固化剂,起模时间从数分钟到数十分钟不等,一般铸造用户可根据生产特点来选择相应的规格。

碱性酚醛树脂砂是一种典型的“渐硬型”自硬砂,反应需数十分钟至十几小时才能完全。硬化时间从理论上说应从混砂过程中树脂与固化剂接触时刻算起,而在实际生产中,则通常自硬型砂从混砂机卸出时刻开始计算。通常将24h的试样强度值称为终强度。

3.影响酯硬化碱性酚醛树脂砂强度的因素

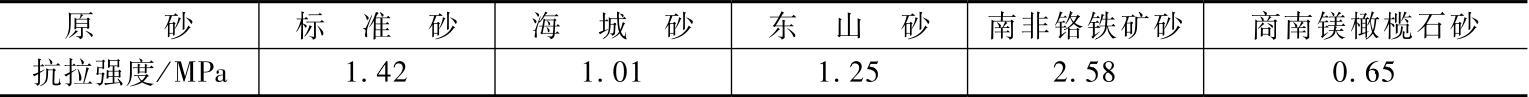

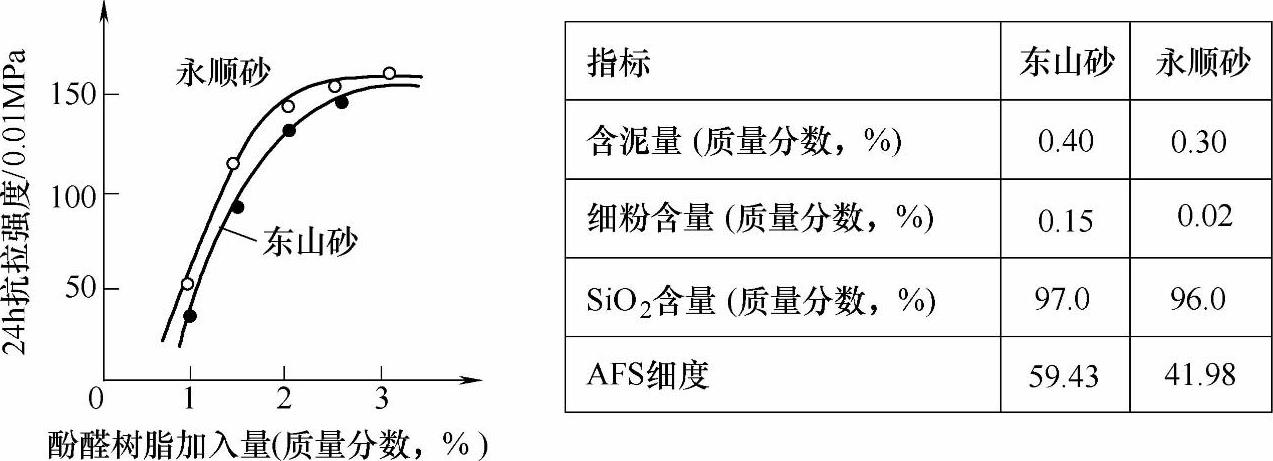

(1)原砂 碱性酚醛树脂自硬砂与其他自硬树脂砂一样,对原砂的粒形、粒度分布、表面状况、粉尘含量等有较高的要求。使用不同的原砂,在其他条件相同时,自硬砂的常温抗拉强度有较大的差别,见表8-37和图8-11。

表8-37 原砂不同时碱性酚醛树脂砂的抗拉强度

注:1.树脂2%(占原砂质量分数),WJ-2酯30%(占树脂质量分数)。

2.环境温度21℃,相对湿度73%。

3.树脂中加入1.0%硅烷(占树脂质量分数)。

与酸硬化的呋喃树脂砂不同的是,碱性酚醛树脂自硬砂对原砂的适用性好,它不仅适用于普通硅砂及酸耗值低的石英砂、锆砂,同时也适用于酸耗值高的海砂、铬铁矿砂和镁橄榄石砂等。

对于碱性酚醛树脂自硬砂,不同的原砂,其树脂加入量要求有较大的差别。一般硅砂,树脂加入量(质量分数)为1.5%~3.5%;铬铁矿砂,树脂加入量(质量分数)为1.0%~1.5%。

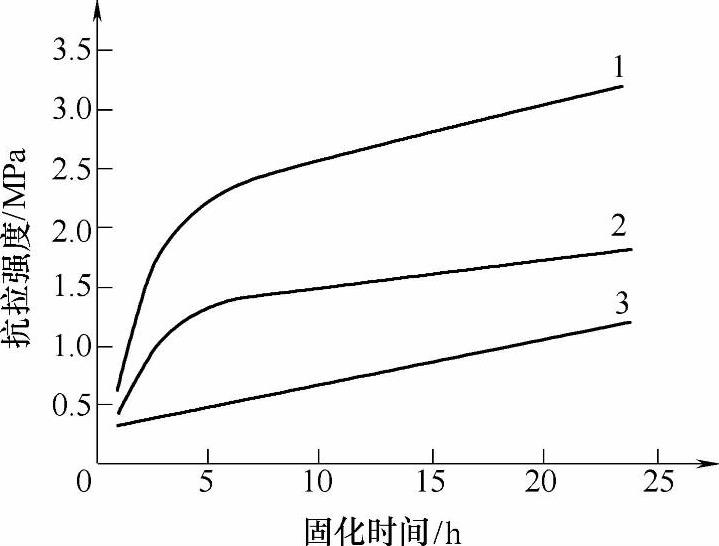

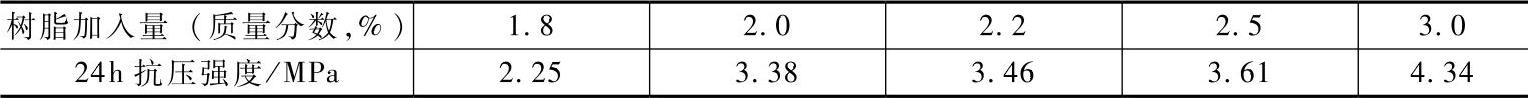

(2)树脂加入量 在原砂一定的条件下,树脂加入量与强度的关系见表8-38和图8-12。从表8-38和图8-12可看出,随树脂加入量的增加,强度呈上升趋势,但树脂加入量到一定数值时,其强度增加缓慢。树脂加入量增加,不仅会增加生产成本,巨会使树脂砂中的残留碱量及砂粒表面碳质涂覆层增加,影响回用砂的质量与强度,并影响旧砂再生率。为了降低生产成本,提高再生砂的质量,在强度满足生产需要的情况下,树脂用量应尽量减少。另外,因该砂具有高温二次硬化特性,有足够的高温强度,故生产应用时不必强调过高的使用强度。所以,对钢、铁铸件,树脂用量(质量分数)以控制在1.8%~2.5%,非铁铸件以1.0%~1.5%为宜。

图8-11 不同原砂对树脂砂硬化性能的影响 1—南非铬铁矿砂 2—标准砂 3—辽宁海城砂

表8-38 树脂加入量与强度的关系

注:1.温度25~30℃,相对湿度70%。

2.大林水洗砂50/100号筛,固化剂20%(占树脂质量分数)。

图8-12 树脂加入量与抗拉强度关系曲线图

(3)固化剂种类及加入量 碱性酚醛树脂自硬砂的固化反应是由树脂中的酚氧负离子与酯类固化剂发生的双分子亲核取代反应,在反应过程中,酯类固化剂作为交联桥使树脂交联固化。

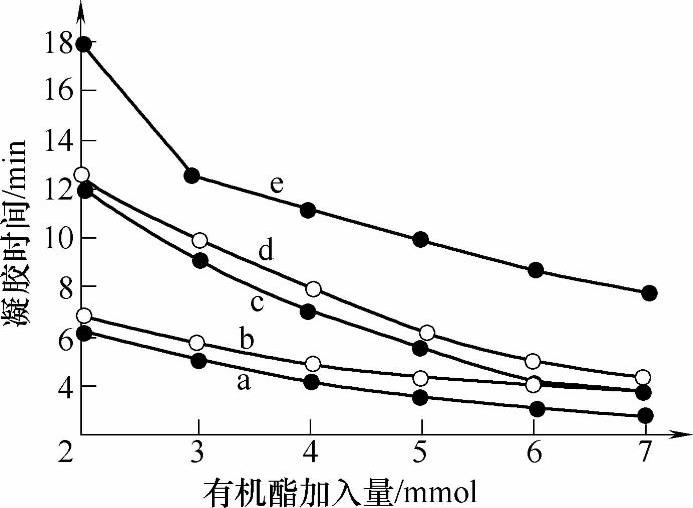

在室温条件下(25℃),将1,42丁内酯、ε-2己内酯、三乙酸甘油酯、二乙酸甘油酯、单乙酸甘油酯按比例分别加入到强碱性甲阶酚醛树脂溶液中,它们的加入量对甲阶酚醛树脂凝胶时间的影响如图8-13所示。由图8-13可以看出,对于同一种有机酯来说,随着其加入量的增多,体系的凝胶时间逐渐缩短,加入量达到一定值后,凝胶时间不再变化。

固化剂加入量有一定的范围。过低,则树脂砂不能完全固化;过高,则造成浪费,巨终强度降低。生产实践表明,固化剂加入量(质量分数)在20%~30%范围内,既有一定的初强度,终强度也较高。

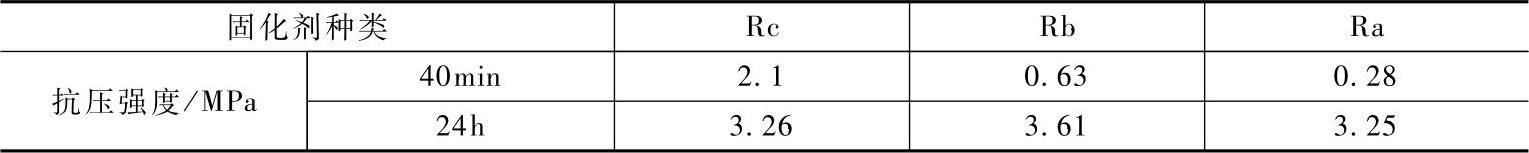

不同种类的固化剂与强度的关系见表8-39。由表可以看出,Rc有机酯固化速度较快,可用于环境温度较低的冬季;Rb固化速度适中,适用于春、秋季节;Ra固化速度较慢,适用于环境温度较高的夏季。也可将快、慢两种酯掺和使用,以满足造型、制芯的要求。

图8-13 不同的有机酯及其加入量对碱性甲阶酚醛树脂凝胶时间的影响

a—1,42丁内酯 b—ε-2己内酯 c—甘油三乙酸酯 d—甘油二乙酸酯 e—甘油单乙酸酯

表8-39 不同种类的固化剂与强度的关系(https://www.xing528.com)

注:1.温度25~30℃,相对湿度70%。

2.大林水洗砂50/100号筛;树脂2.5%,固化剂20%(占树脂质量分数)。

4.酯硬化碱性酚醛树脂砂硬化工艺

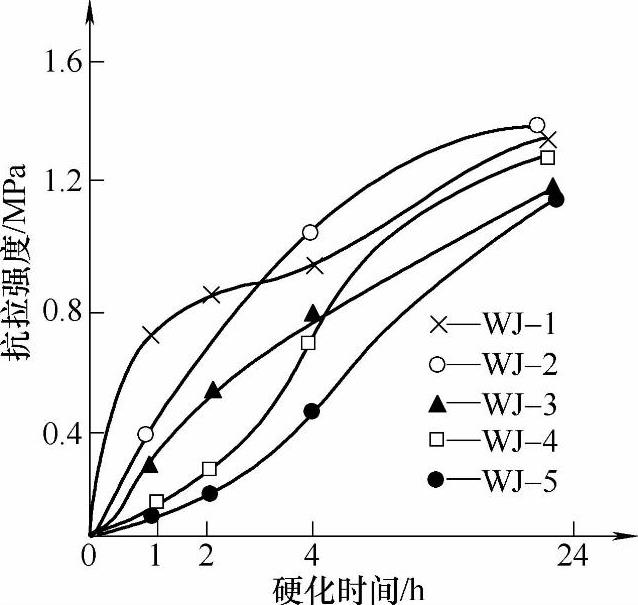

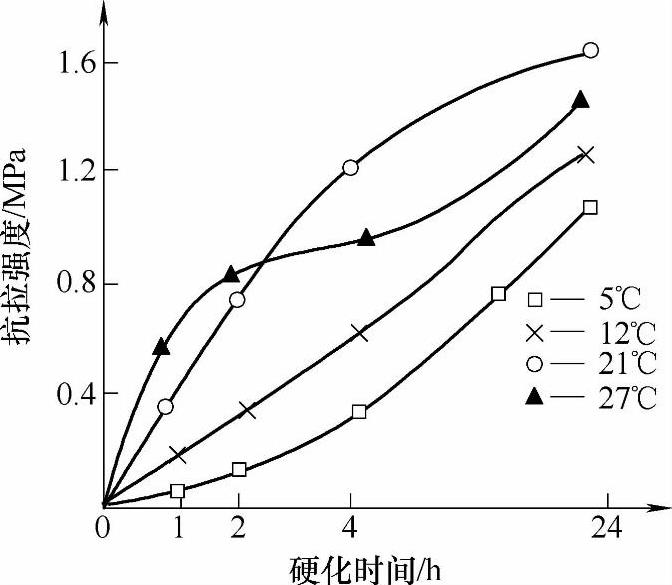

型砂的硬化速度受环境温度、湿度和固化剂种类的影响均较大。固化剂种类的影响如图8-14所示。采用不同的固化剂时,自硬砂可使用时间可以在较大范围内调整,以保证满足生产的不同要求。温度变化时,自硬砂的硬化特性也相应发生变化。以WJ-2酯作固化剂,自硬砂硬化特性随温度的变化曲线如图8-15所示。由图8-15可以看出,温度低,自硬砂的硬化速度慢,初始强度低,自硬砂的可使用时间、起模时间长;温度升高,硬化速度加快,初始强度高,自硬砂的可使用时间和起模时间短。

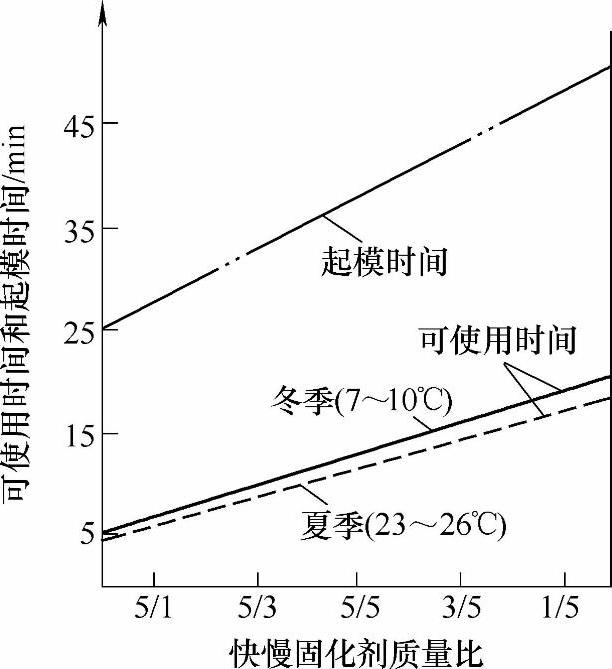

型砂可使用时间用“24h强度比较法”,而起模时间则以树脂砂试样抗拉强度达0.14MPa的时间为准。可使用时间与快、慢固化剂配比的关系如图8-16所示。从图8-16可找出快、慢固化剂在不同配比情况下的可使用时间及起模时间,巨可以看出,该树脂砂的固化速度受季节变化(环境温度变化)的影响较小。

图8-14 使用WJ系列固化剂的碱性酚醛树脂自硬砂硬化曲线

注:标准砂,树脂加入量2.0%,固化剂30%(占树脂质量分数);温度21℃,相对湿度73%。

图8-15 自硬砂硬化特性随温度的变化曲线

注:标准砂,树脂加入量2.0%,固化剂30%(占树脂质量分数)。

5.酯硬化碱性酚醛树脂砂抗吸湿性

在抗吸湿性方面,酯硬化碱性酚醛树脂砂低于呋喃树脂砂,但好于酯硬化的水玻璃砂。

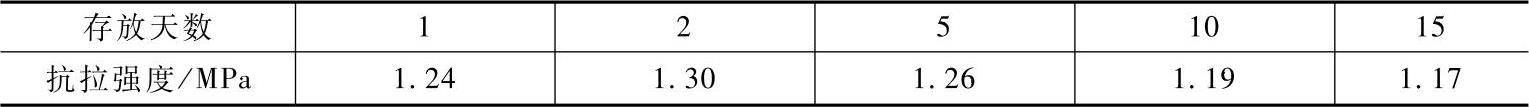

碱性酚醛树脂砂试样存放天数与强度的关系见表8-40。可以看出,在试验条件(温度12~17℃,相对湿度51%~73%)下,试样存放15天后,仍具有较高的强度。

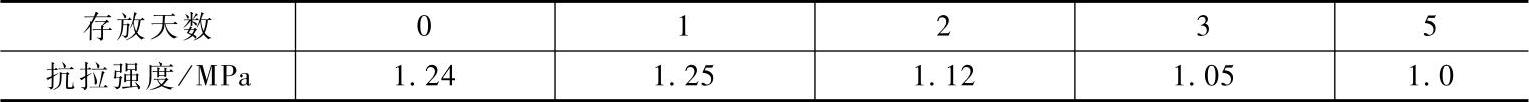

把硬化24h后的抗拉试样置于下部盛水的干燥器中,放置不同时间后测其抗拉强度,以此来衡量碱性酚醛树脂砂的吸湿性。由表8-41可见,碱性酚醛树脂砂的抗吸湿性较好。

图8-16 可使用时间与快、慢固化剂配比的关系

注:永顺砂,AFS细度41.98,树脂加入量2.0%,固化剂30%(占树脂质量分数)。

表8-40 碱性酚醛树脂砂试样存放天数与强度的关系

表8-41 在高湿环境下碱性酚醛树脂砂的吸湿性

6.酯硬化碱性酚醛树脂砂的高温性能

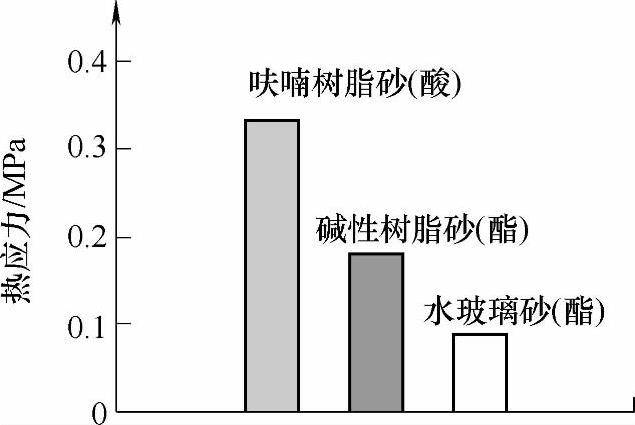

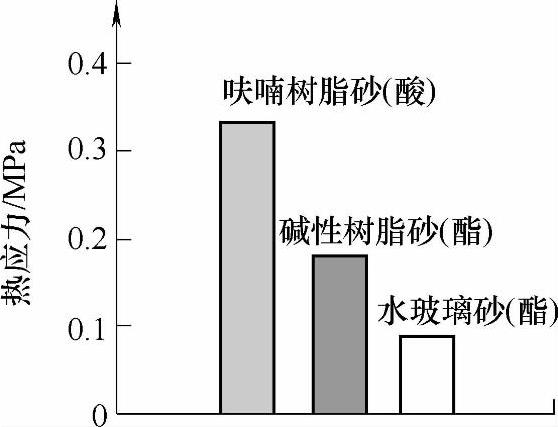

(1)碱性酚醛树脂砂的热应力和热膨胀率 图8-17、图8-18和图8-19所示分别为碱性酚醛树脂砂与呋喃等其他自硬砂的热应力、自由膨胀量和热膨胀率的比较。从图中可看出,碱性酚醛树脂砂相对于酸硬化的呋喃树脂砂而言,具有低的热应力、自由膨胀量和热膨胀率,因此具有好的容让性,会减小铸件(特别是合金钢铸件)的热裂倾向。因此,采用碱性酚醛树脂砂生产阀门、泵类,可有效地防止铸件热裂。

图8-17 几种型砂850℃热应力比较

图8-18 几种型砂1000℃自由膨胀量比较

图8-19 几种自硬砂热膨胀率

1—酯硬化水玻璃砂 2—酸硬化呋喃树脂砂 3—自硬酚脲烷树脂砂 4—酸硬化酚醛树脂砂 5—碱性酚醛树脂砂 6—醇酸脲烷树脂砂

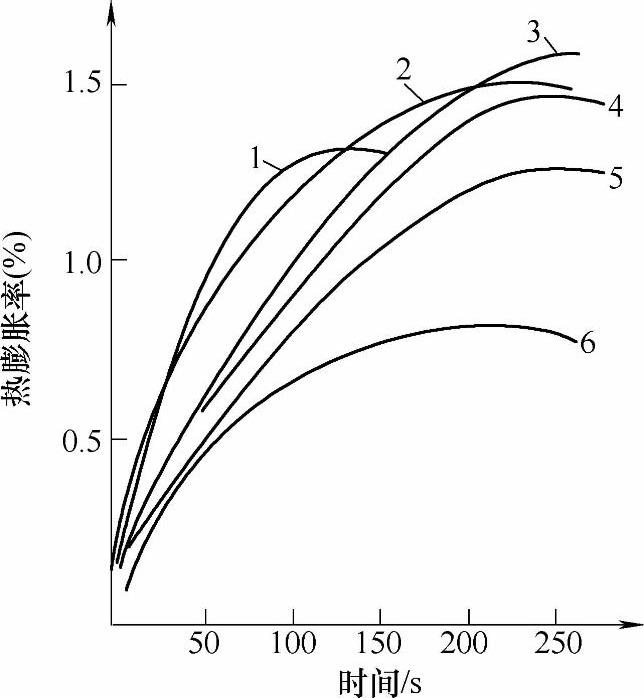

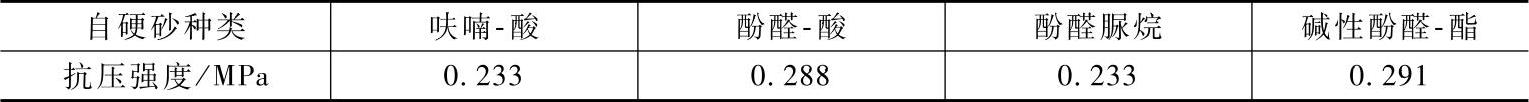

(2)高温强度和残留强度 碱性酚醛树脂中含有多个羟甲基,常温下没有完全交联,高温下继续充分交联,使型芯温度升高时有一强度上升的过程。这样就增强了型芯耐金属液冲刷的能力。表8-42列出了几种自硬树脂砂在1200℃下保温2min后测得的抗压强度。由表可见,碱性酚醛树脂具有较高的高温强度,可防止砂型破坏引起的冲砂等缺陷。

表8-42 几种自硬树脂砂的高温抗压强度

碱性酚醛树脂砂的残留强度,在400℃以后近乎为零,因此碱性酚醛树脂砂的溃散性极好。

(3)发气性 碱性酚醛树脂砂在树脂加入量(质量分数)为2%时,其发气量最大(13mL/g),巨发气速度缓慢,故铸件凝固时不容易产生气孔类缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。