1.呋喃树脂自硬砂的硬化

(1)硬化机理 根据呋喃树脂的组成不同,可分别通过加热(即热芯盒工艺)、通入气体或添加酸催化剂等方法使其硬化。呋喃脲醛树脂以糠醇、尿素以及甲醛为原料合成,其树脂中主要含有呋喃衍生物、仲酰胺以及羟基等活性基团,对其结构的研究表明,树脂分子为无规的预聚物。

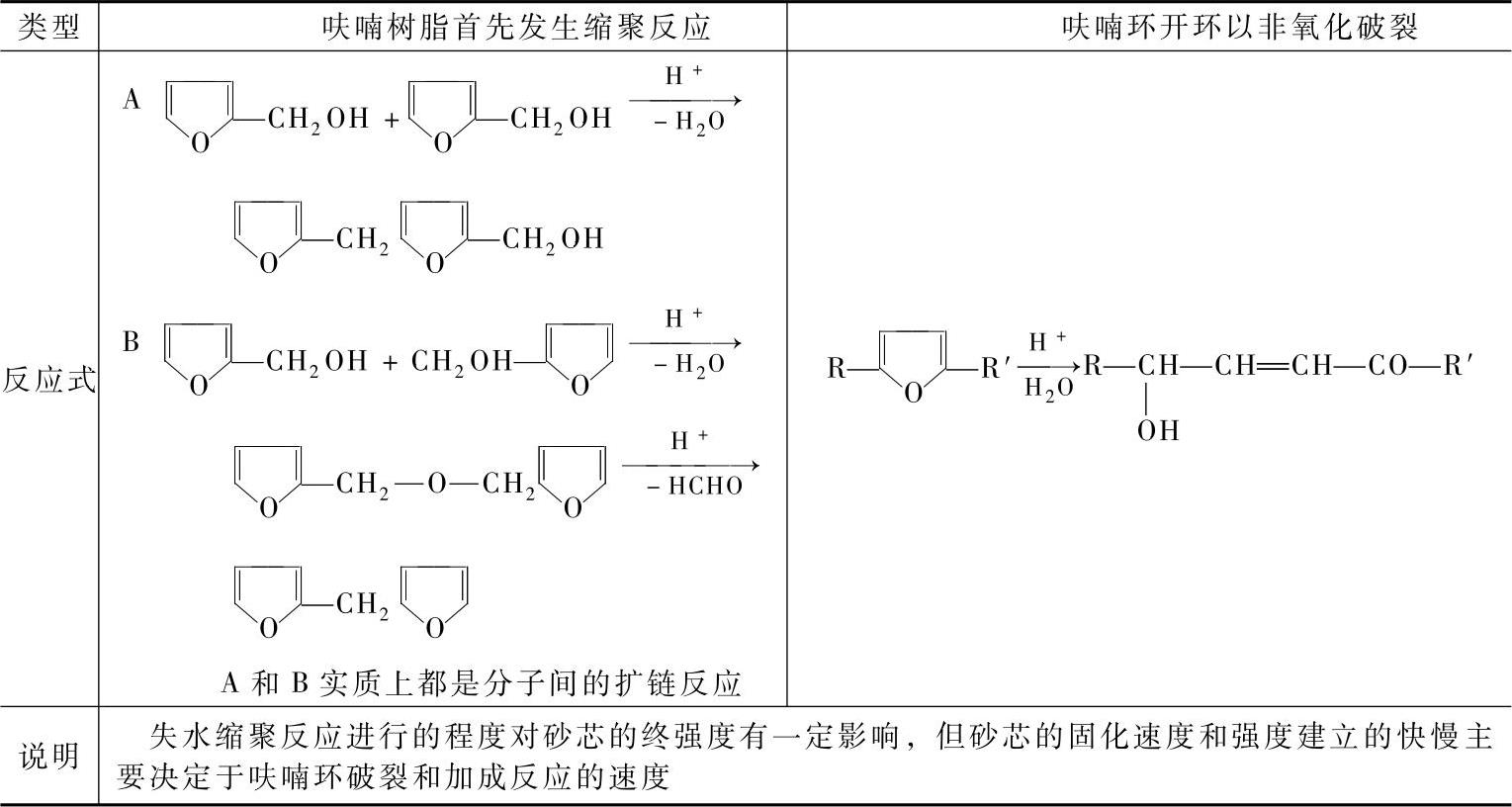

对于树脂硬化反应的机理,一般认为在酸作用下,主要发生两种类型的反应,见表8-15。

表8-15 呋喃树脂硬化反应的机理

影响硬化的因素如下:

1)酸量增加、酸性增强,呋喃环破裂参与反应的比例以及随后进一步加成聚合的程度均随之增加。失水缩聚反应程度在低酸用量下随酸量增加而增加。酸性增强到一定程度,由于加成聚合的快速进行,生成的高聚物阻碍了缩聚的发生,故缩聚程度呈现减弱趋势。

2)糠醇和脲醛含量不同的树脂,其硬化特性存在差异。高脲醛含量的呋喃树脂反应性大,在低酸加入量下即易硬化;高糠醇呋喃树脂在室温、自硬条件下呋喃环未能完全破裂参与反应,必须加入较多的磷酸或采用更强的催化剂,才能获得必要的硬化速度和强度。此外,优化呋喃树脂结构是发挥树脂黏结效率的有效途径。

3)树脂的反应性与砂芯放热的速度和强度建立的快慢有对应关系,但反应性与放热总量无直接联系。环境温度较低时,树脂的反应热对砂芯的硬化过程将会产生显著的促硬作用。

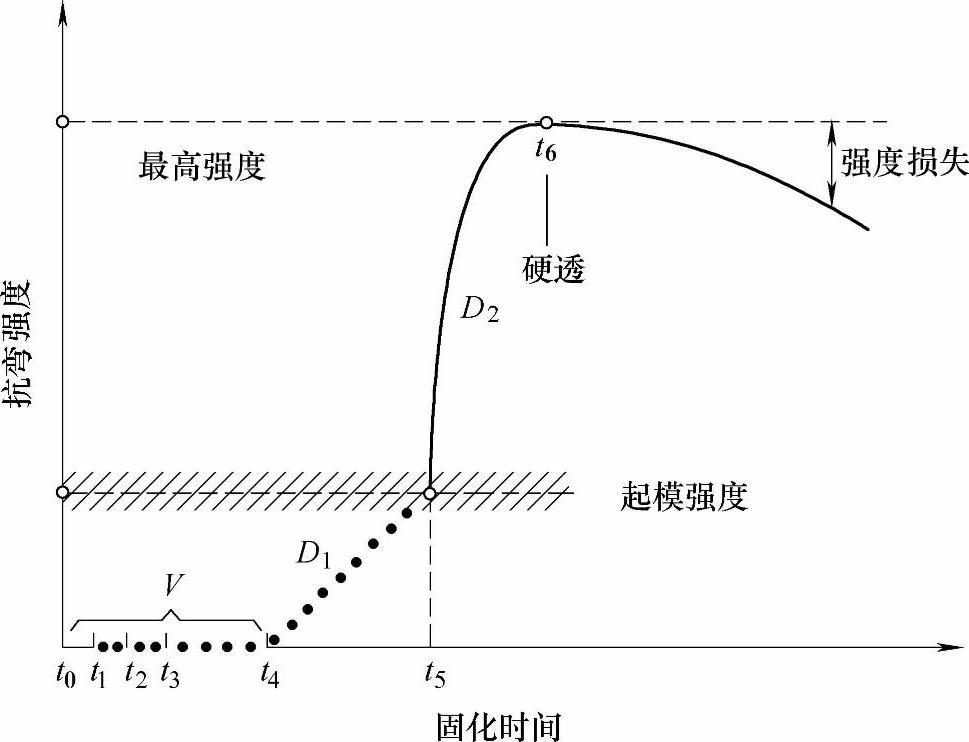

(2)硬化特征 试验研究发现,呋喃树脂的抗弯强度发展规律有如图8-1所示的模式,其硬化过程可以分为两个阶段,即混砂结束后强度缓慢上升的“初期固化”阶段和随后强度快速上升的“后期固化”阶段。两个阶段强度发展速度不同的原因在于:树脂黏结剂分子是线性结构,呈无规线团状态,分子中大部分活性基团(如活性羟甲基、活性氢原子等)往往被包裹在内部,与另外树脂分子的活性基团相隔离;加入酸后,在酸的作用下,树脂分子首先伸展成一定程度的有序排列,故此时表现为强度增长极其缓慢,但这种有序排列却为随后各分子间活性基团互相交联反应提供了极其有利的条件,故当预固化期结束以后,交联反应迅速进行,强度显著增长,因而初期固化过程中的一些影响因素,如液态树脂分子的聚合度、催化剂的浓度和加入量、温度和湿度的控制等对于后来强度的大小有较大的影响。较长的初期固化阶段往往对应着较高的终强度,所以那些能够延长初期固化阶段的方法,诸如密闭试样、适当降低酸加入量等,对于获得较高的终强度都是有利的。在后期固化阶段,情况则大不一样,这时固化速度越快,强度越高,如在后期固化阶段敞开试样就很有利。

图8-1 自硬呋喃树脂砂强度发展规律曲线

t0—反应开始 t1—混砂终了 t2—工作时间 t3—可使用期结束 t4—后期固化开始 t5—起模时间 t6—达到强度峰值的时间 V—初期固化 D1—封闭后期固化 D2—敞开后期固化

(3)硬化工艺 树脂自硬砂硬化速度与原砂温度、工作环境温度和湿度、固化剂种类及其加入量关系很大。原砂温度最好在20~25℃,原砂温度过低时应适当加热,呋喃树脂砂的最佳硬化温度是20~30℃。原砂及工作环境温度过低,硬化速度过慢,延缓了起模时间,降低了生产效率;温度过高,树脂自硬砂可使用时间过短,流动性变坏,影响型(芯)的紧实。为了控制好硬化速度,应掌握好树脂自硬砂的可使用时间及起模时间。

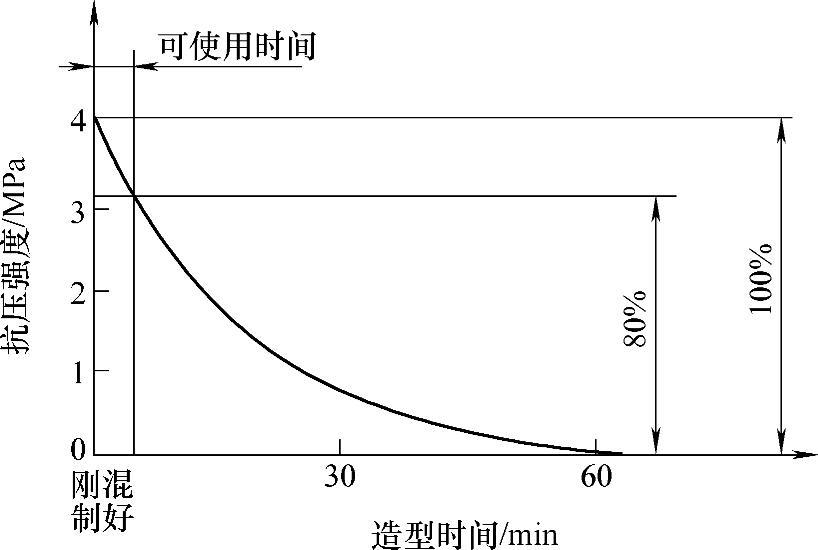

1)可使用时间。树脂砂从混制时起即开始了树脂的固化反应。如果将混制好的型砂放置一段时间后再造型,则会将已经聚合起来的部分树脂链重新破断,使得终强度恶化。如果将混制好的树脂砂每隔一定时间(如2min)做出一组试样,分别测定它们的24h终强度,则刚混出的型砂做出的试样强度最高,随造型时间(即型砂放置时间)的延迟,终强度有所下降。一般把终强度只剩下80%的试样制作时间称为型砂的可使用时间(见图8-2),或者型芯砂抗压强度增长到0.07MPa时所经历的这段时间定为可使用时间。可使用时间约为预固化时间的1/3。

超过可使用时间的型砂,其流动性恶化,充型能力变差,给造型、制芯带来困难甚至无法制作。影响型砂可使用时间的因素主要有砂温、固化剂、气温与空气湿度。砂温越高、固化剂酸性越强或加入量越多、气温越高、空气湿度越低,则可使用时间越短。呋喃树脂自硬砂的可使用时间一般在1~10min内变动。

图8-2 呋喃自硬树脂砂的可使用时间

2)起模时间。树脂砂造型、制芯后,必须等型(芯)砂建立起一定强度后才可起模。一般将型(芯)砂抗拉强度达0.14MPa(或抗压强度为0.4MPa)作为可起模强度,将达到起模强度所需的硬化时间称为可起模时间。控制适当的固化速度,有助于提高型(芯)强度。起模时间可在10~90min内调整,一般为15~40min。起模达不到预定的起模时间会产生粘模甚至损坏型(芯)或塌箱;起模超过预定的起模时间,则起模困难甚至会损坏型(芯)或模样。

可使用时间与起模时间的比值是表示某一黏结系统的硬化特性,其比值越大,表示硬化特性越佳。从有利于生产着眼,人们总希望混好的砂的可使用时间长,而起模时间短,但生产中可使用时间对起模时间之比最理想的还只能达到0.8,一般为0.35~0.6。

3)自硬砂的可使用时间、起模时间及终强度受环境温度和湿度变化的影响大,容易造成生产的不稳定,主要解决的办法如下:

①变换固化剂的种类可在较大范围内调整硬化速度。低温度、高湿度条件下,应选用催化活性强、总酸度值大的固化剂,反之亦然。夏季固化剂总酸度为18%~20%,春秋季固化剂总酸度为23%~26%,冬季固化剂总酸度为27%~31%。

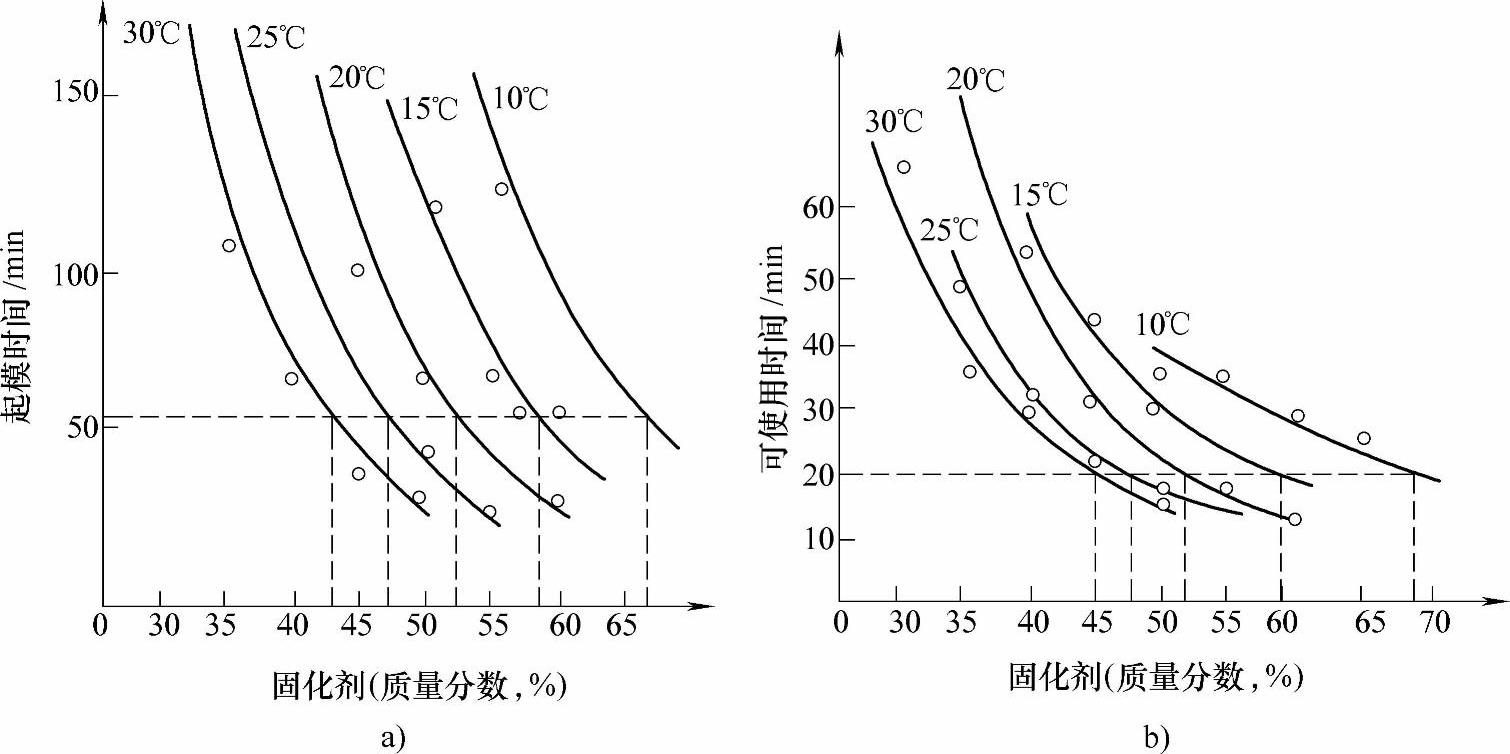

②改变固化剂的加入量。改变固化剂的加入量可在小范围内调整固化速度。一般情况下,固化剂加入量增加,硬化速度加快,起模时间和可使用时间相应缩短(见图8-3)。固化剂加入量(质量分数)一般在30%~70%范围内变动。

③在低温高湿条件下,通过砂温调节(将砂温加热到30℃),并配合高浓度、高活性的固化剂,也是切实可行的措施。

图8-3 不同温度下固化剂(H3PO4)加入量与起模时间和可使用时间的关系

a)起模时间 b)可使用时间

2.呋喃树脂砂工艺的应用

(1)原材料的选择

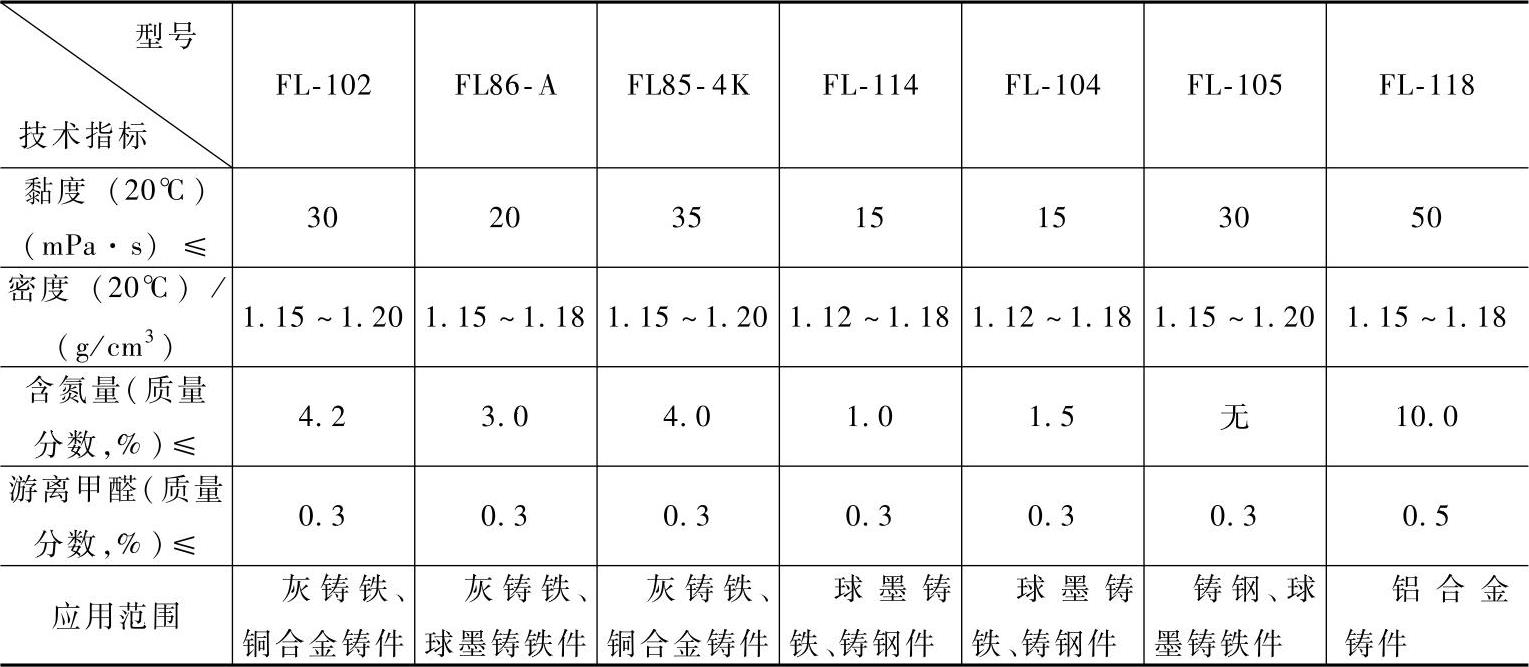

1)树脂及固化剂的选用。呋喃树脂的品种很多,从铸造应用的角度,根据含氮量可分为高、中、低、无氮四类。呋喃树脂的选用一般是根据铸件的材质来选择。呋喃树脂的应用参数与选用见表8-16。

表8-16 呋喃树脂的应用参数与选用

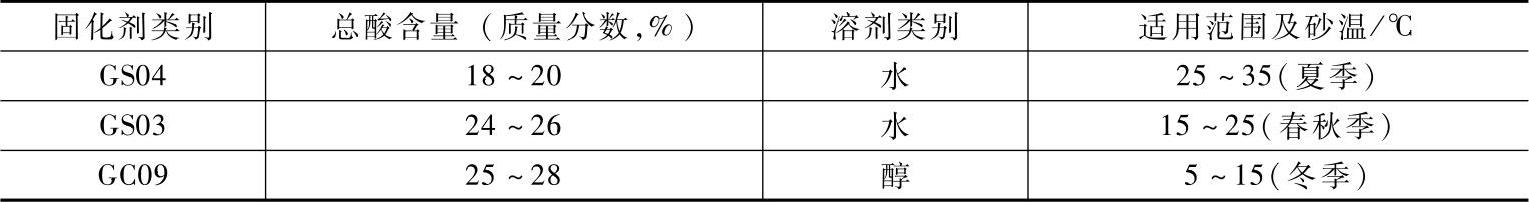

目前国内采用较多的固化剂有磷酸溶液(一般用质量分数为85%的工业磷酸)、硫酸乙酯及有机磺酸溶液(如对甲苯磺酸、二甲苯磺酸、苯磺酸等)。这些固化剂中,磷酸溶液对用酚醛改性的呋喃树脂不适用。此外,气温低时硬化速度慢,旧砂再次回用存在磷酸盐累积问题,影响树脂砂强度;硫酸溶液催化作用强,常用1mol硫酸与2mol乙醇制成硫酸乙酯以减缓催化作用;有机磺酸溶液适用于各种呋喃树脂,在旧砂回用时广泛采用有机磺酸溶液,其各种浓度的水溶液或醇溶液可适合不同的固化速度要求。固化剂的技术参数与选用见表8-17。

表8-17 固化剂的技术参数与选用

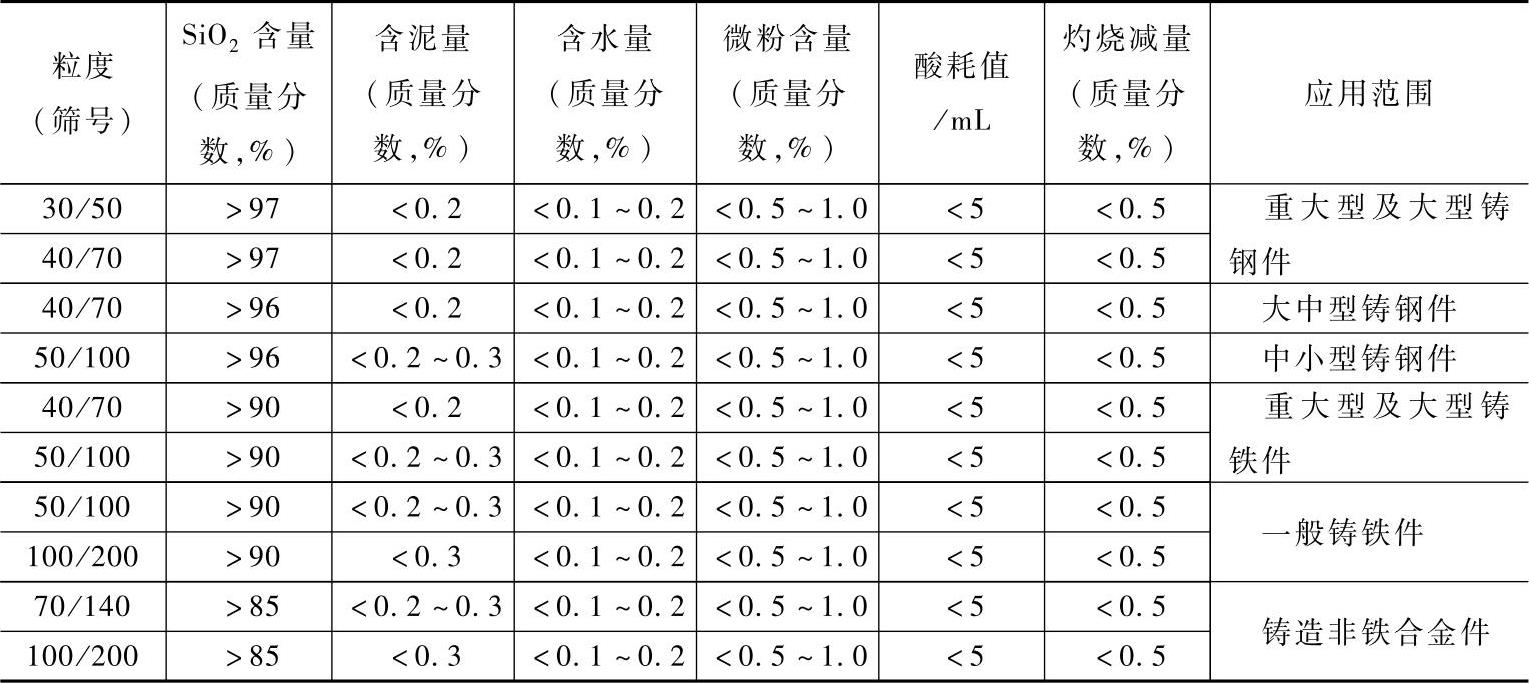

2)原砂的选用。原砂质量对树脂用量、树脂砂强度以及铸件质量影响很大,如果忽视对原砂质量的严格要求和控制,将会给生产带来很多困难。对树脂自硬砂而言,除个别的特殊要求之外,一般都采用硅砂。表8-18列出了树脂自硬砂用硅砂的技术指标。

表8-18 树脂自硬砂用硅砂的技术指标

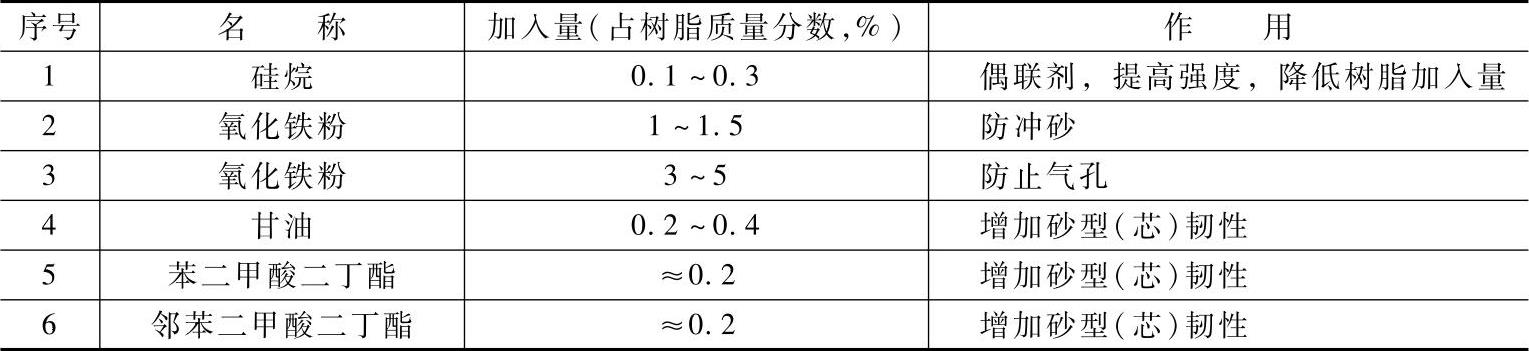

3)附加物的选用。为了改善呋喃树脂自硬砂的某些性能,有时在配方中加入一些附加物,常用的附加物见表8-19。

表8-19 呋喃树脂自硬砂用附加物

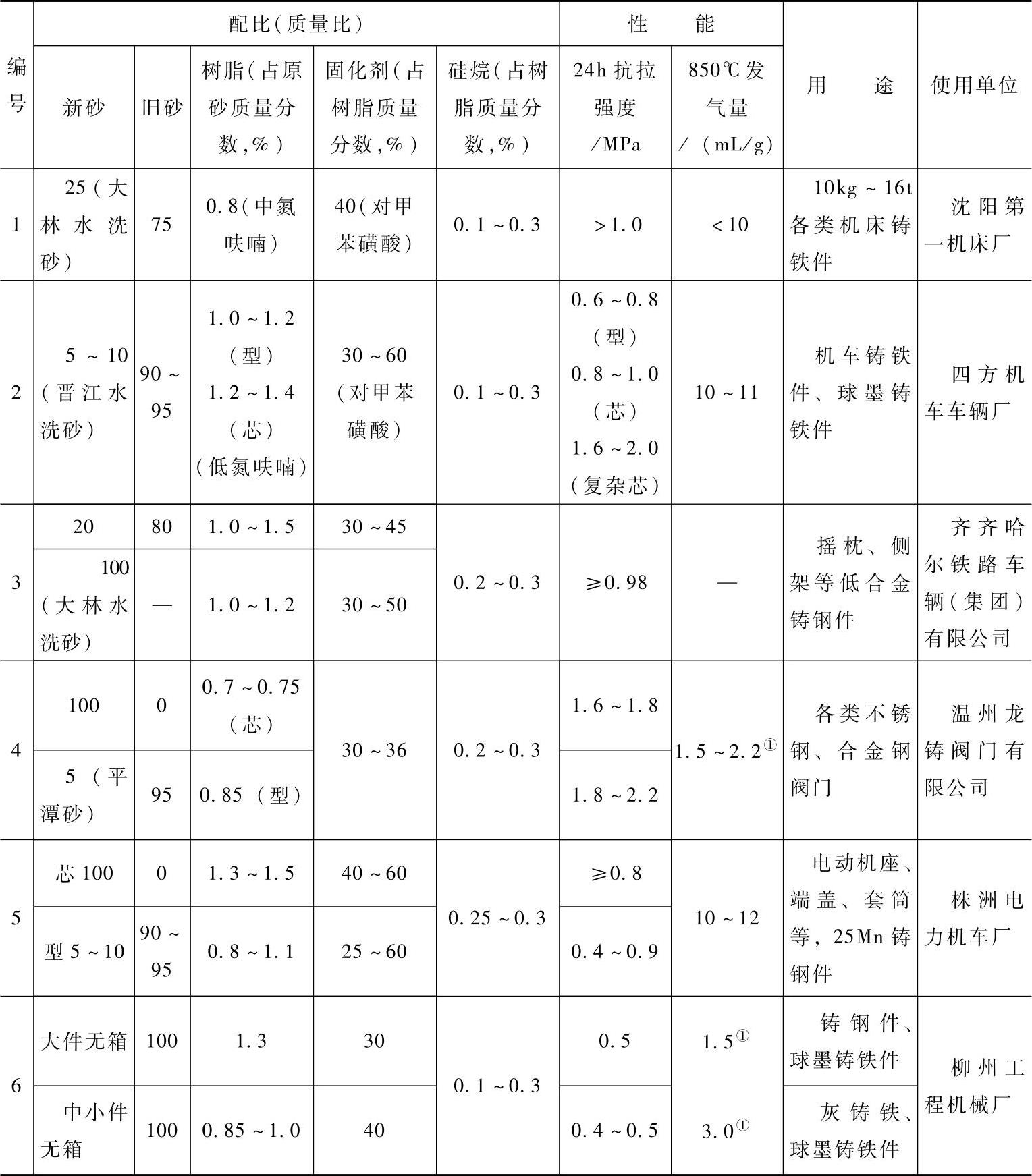

(2)基本配方、混砂工艺及砂铁比 呋喃树脂自硬砂的基本配方实例见表8-20。

表8-20 呋喃树脂自硬砂的基本配方实例

①为灼烧减量(质量分数,%)。

由于各使用厂家所用的原砂粒形、粒度、含泥量等指标差别较大,型(芯)的质量及复杂程度不同,树脂的加入量应以满足生产需要为原则,在强度满足生产要求的前提下,尽量减少树脂的加入量。树脂加入量一般为0.6%~1.5%(占砂质量分数),固化剂加入量一般为30%~70%(占树脂质量分数),用连续式或间歇式混砂机先将砂和固化剂混匀,然后再加入树脂混匀,混砂时间一般为5~60s,混匀后立即出砂使用。

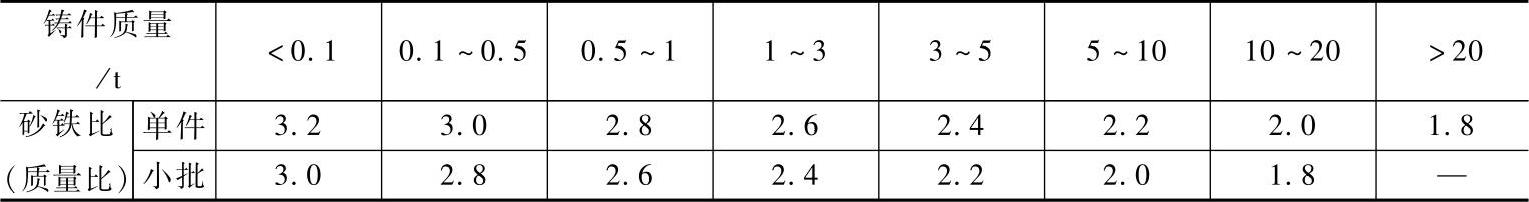

树脂砂的砂铁比对旧砂的灼烧减量、铸件成本等有很大的影响。日本阀门行业树脂砂砂铁比(质量比,后同)大约为2.5,东芝机械津清工场为2.1,美国为0.8~2.5。目前我国不同铸铁件砂铁比的控制指标可参考表8-21。

表8-21 不同铸铁件砂铁比的控制指标

注:薄壁铸件向左推移1~2个档次。

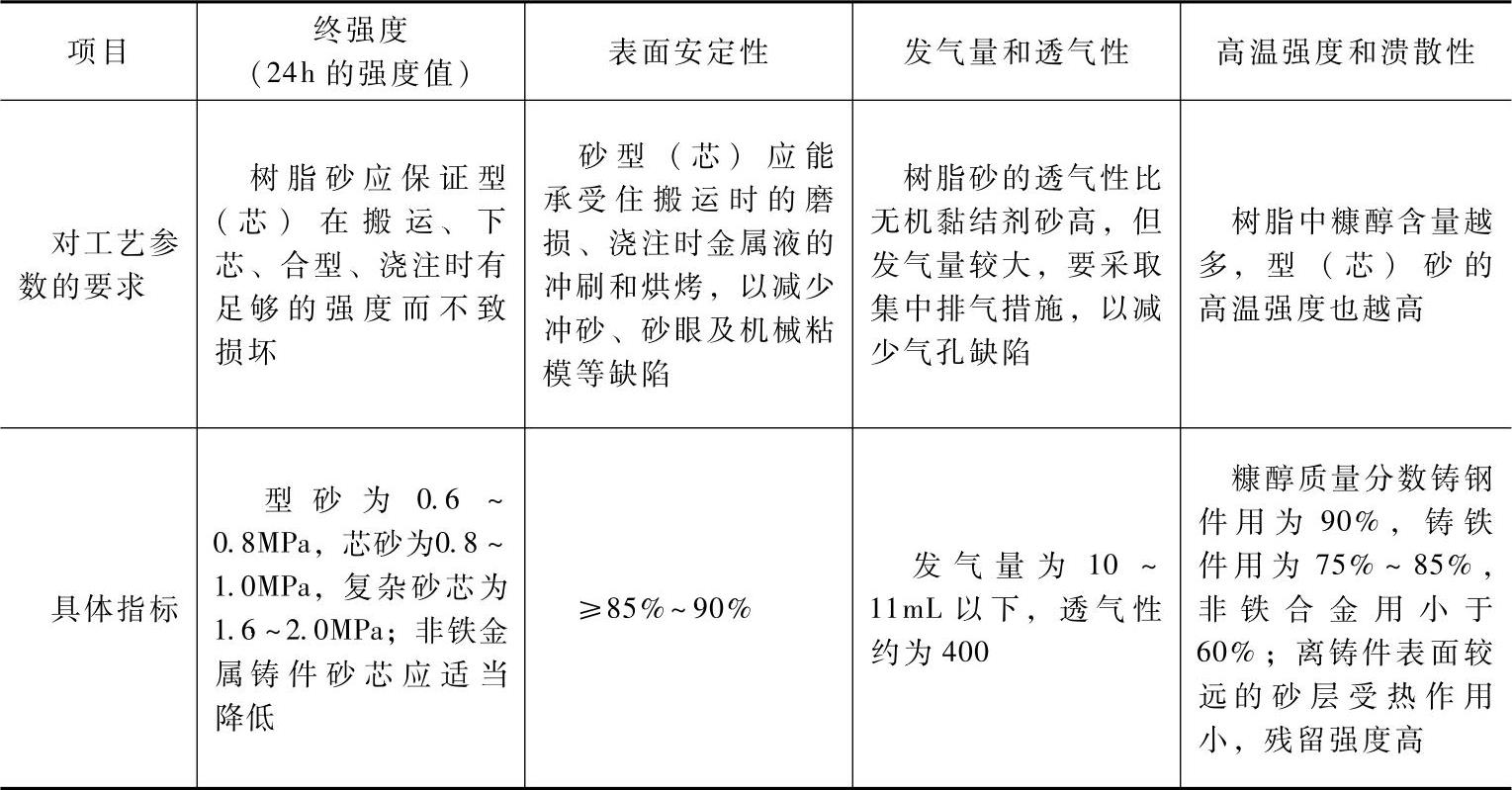

(3)呋喃树脂自硬砂的主要工艺参数 呋喃树脂自硬砂的主要工艺参数见表8-22。

表8-22 呋喃树脂自硬砂的主要工艺参数

(4)呋喃树脂自硬砂的强度

1)自硬树脂砂的强度及比强度。自硬树脂砂的强度有初强度、经时强度和终强度之分。初强度是指树脂砂起模后所测定的强度,经时强度是指树脂砂经过若干小时后的强度,而终强度指树脂砂在24h时的强度值。

终强度值的大小应保证型(芯)在搬运、下芯、合型、浇注时不致损坏,这与型(芯)本身的大小、形状和工艺操作的需要有关。一般型砂的终强度为0.6~0.8MPa,芯砂的终强度为0.8~1.0MPa,复杂砂芯的终强度为1.6~2.0MPa,非铁金属铸件砂芯的终强度应适当降低。

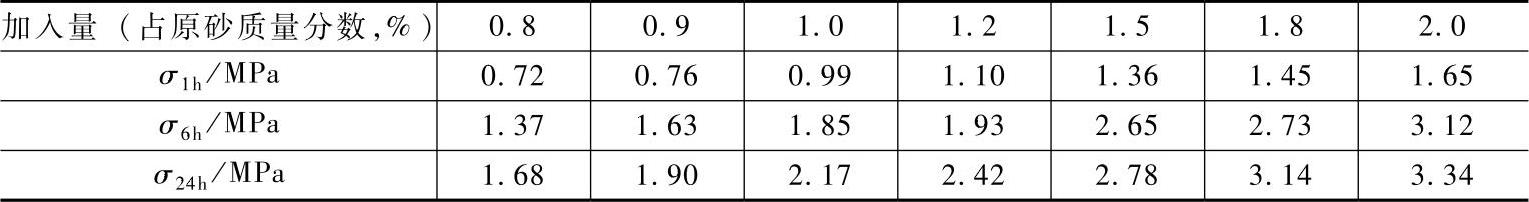

通常,随着呋喃树脂加入量的增加,树脂砂的强度增加,但树脂加入量与抗拉强度成非正比关系(见表8-23)。

表8-23 树脂加入量与抗拉强度的关系

注:标准砂、树脂和固化剂均为某树脂厂生产,其中固化剂加入量占树脂质量的45%,环境温度为27.5℃,相对湿度为63%。

在树脂砂强度的研究中,要考虑树脂加入量与黏结效率的关系问题。所谓黏结效率,是指在单位树脂百分含量条件下,树脂砂体系中原砂与树脂膜之间的黏附力、树脂膜本身的内聚力以及黏结桥本身分布状况三者共同作用下所呈现出的树脂砂的抗拉强度或抗弯强度值大小,即单位树脂加入量时的树脂砂的强度,也称树脂砂的比强度。

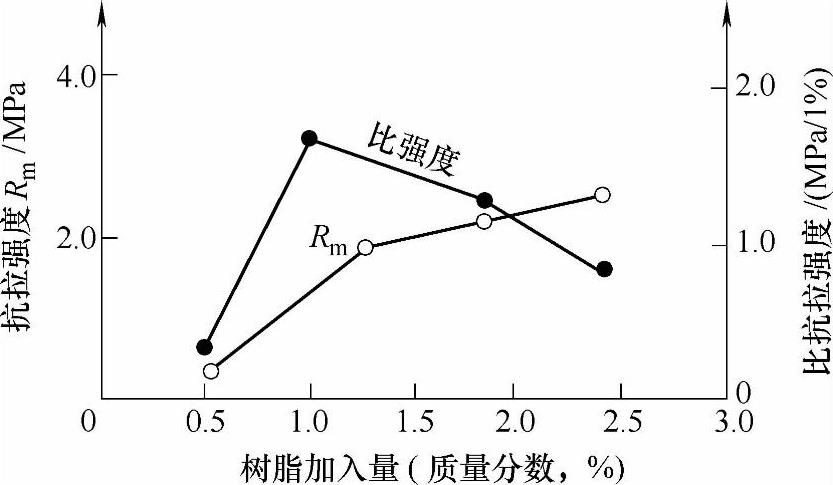

对某树脂不同加入量时树脂砂24h的终强度和每1%(质量分数)的树脂含量时的比强度(MPa/1%)的测定结果如图8-4所示。

图8-4 树脂加入量与终强度、比强度的关系

注:试验用砂为内蒙古产4S75/150/(○-□)巴胡塔砂,采用国内某公司生产的QCF90-2型树脂和QCF-2型固化剂。

从图8-4可以看出,树脂砂的绝对强度随树脂加入量的增加而增加。树脂加入量较低时,增加树脂加入量,则树脂砂绝对强度提高较快(对应于黏结剂添加量-型砂绝对强度曲线上斜率较大),而当树脂含量较高时,绝对强度增长趋缓(对应曲线上斜率较小)。树脂砂的比强度随着树脂加入量的增加而呈现出单峰变化趋势,其最大比强度为1.57MPa/1%,对应的树脂加入量(质量分数,后同)为0.95%,即在树脂加入量低于0.95%时,比强度随树脂加入量的增加而增加,超过0.95%的加入量时,比强度则呈下降趋势。当树脂加入量增加到2.5%时,其比强度降低约40%。

这说明树脂加入量太高时,树脂黏结效率很低,所以决不要追求过高的终强度,否则会增加树脂的加入量,增加生产成本,增加气孔缺陷倾向,同时也给旧砂再生处理增加麻烦。因此,应采取措施,降低树脂加入量,从而提高树脂的黏结效率。

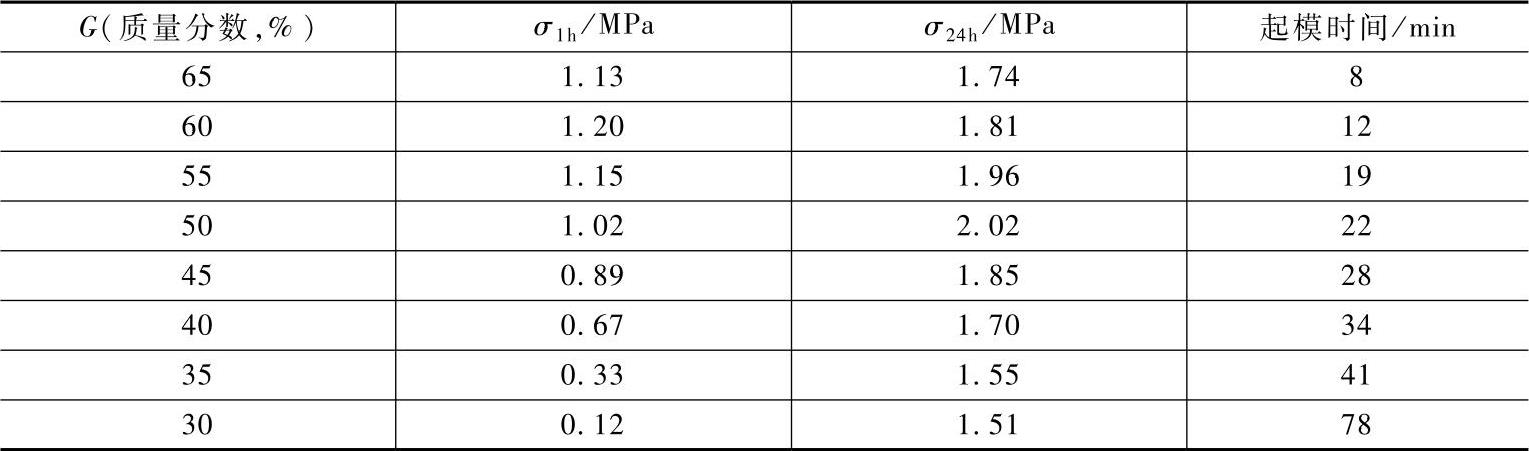

2)固化剂对呋喃树脂砂硬化工艺的影响。表8-24列出了树脂加入量(质量分数)为1.0%时,不同固化剂加入量G对应的24h抗拉强度及起模时间(同温同湿对比)。从表8-24中可知,固化剂对抗拉强度有不同程度的影响,但抗拉强度并不随固化剂加入量的增加而增加,而是在某一固化剂加入量,出现一个最大值。当固化剂加入量(质量分数,后同)为60%时,初强度达到最大值;固化剂加入量为55%时,终强度达到最大值。因此,该固化剂加入量50%视为最优加入量。然而,起模时间随固化剂加入量增加而缩短。(https://www.xing528.com)

表8-24 不同固化剂加入量G对应的抗拉强度及起模时间

注:使用国内某树脂公司树脂及固化剂。

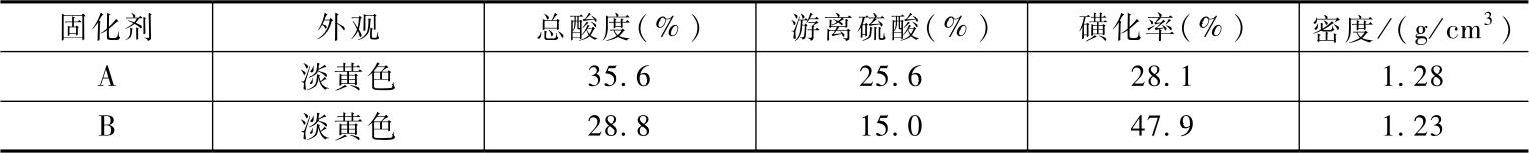

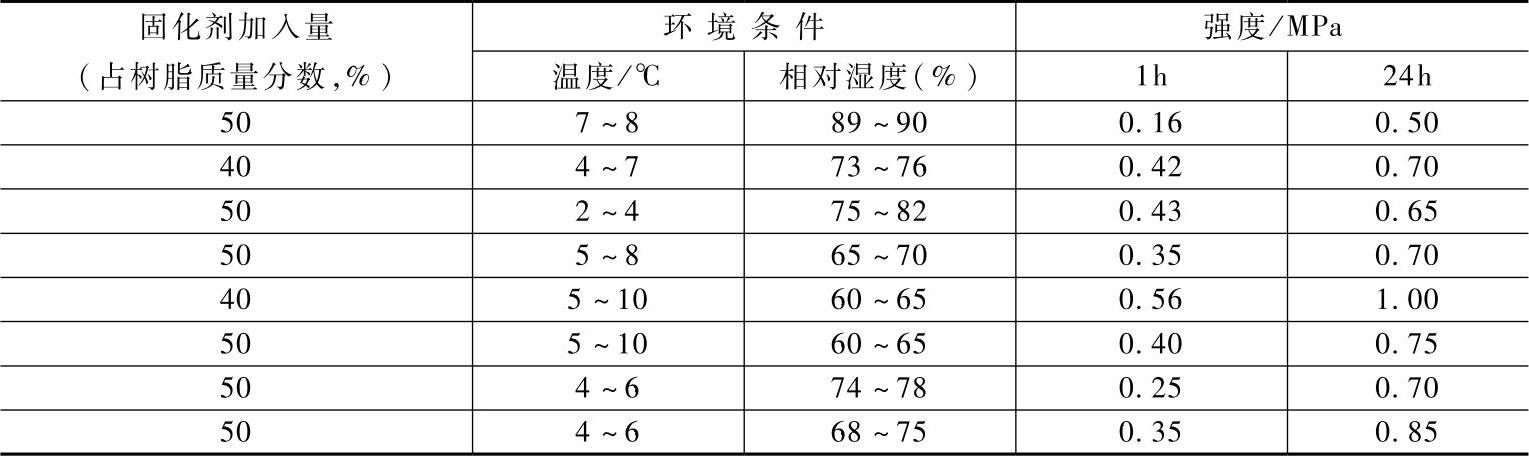

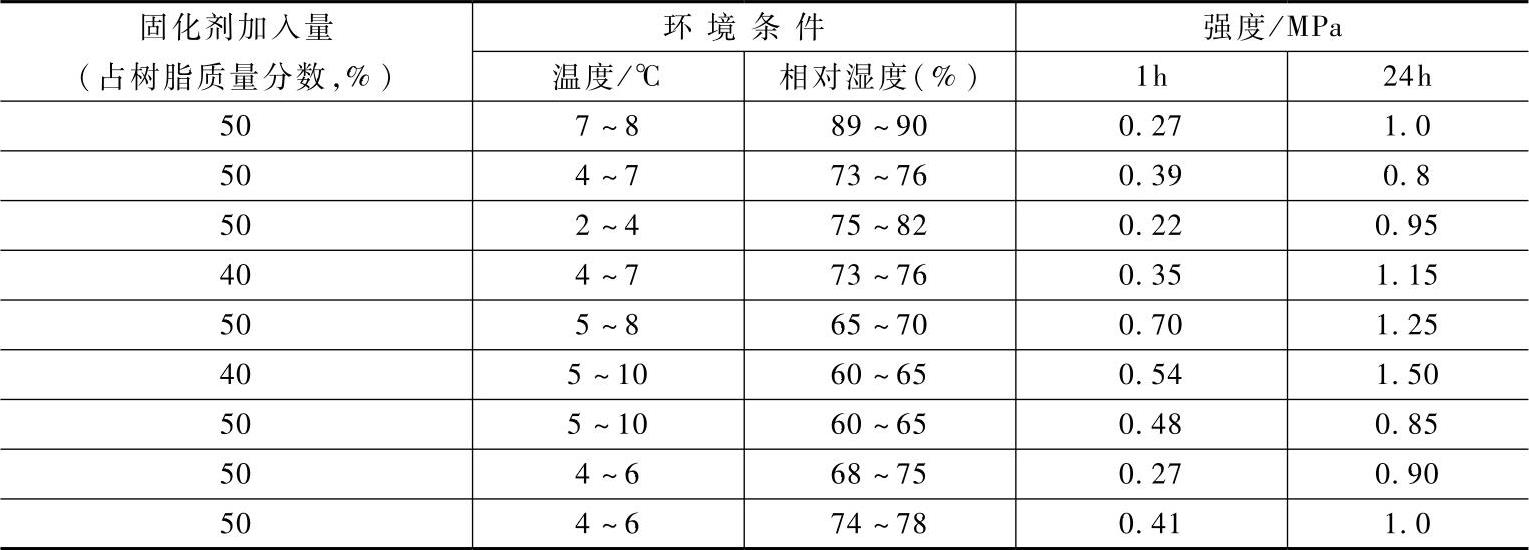

表8-25列出了两种磺酸类固化剂(A和B)的性能指标;表8-26和表8-27分别列出了在气温低于10℃(当年12月至次年1月的冬季)的条件下两种固化剂对自硬呋喃树脂砂的1h初强度和24h终强度的影响。

表8-25 两种磺酸类固化剂性能指标

表8-26 A固化剂对自硬呋喃树脂砂的固化性能的影响

注:1.原砂:40/70平潭砂;呋喃树脂加入量:占原砂的1.2%(质量分数)。

2.在相对湿度低,巨温度稍高时,可在10min左右起模,一般15~20min可起模。

表8-27 B固化剂对自硬呋喃树脂砂的固化性能的影响

注:1.原砂:40/70平潭砂;呋喃树脂加入量:占原砂的1.2%(质量分数)。

2.在气温稍高和湿度较低时,一般在5~10min可起模,大多在10~15min可起模,个别在15~20min能顺利起模。

由表8-26和表8-27可看出,固化剂的性能对呋喃树脂砂强度的影响很大:

①随温度的升高和湿度的降低,其初强度和终强度升高。

②温度相近,或即使温度升高,但湿度大时,树脂砂的初强度和终强度均低。

③在相同条件下,40%的固化剂加入量比50%的树脂砂强度要高些。

④总的来看,采用A固化剂时型砂的起模时间短些,初强度要高于采用B固化剂,但终强度要比采用B固化剂时低得多。

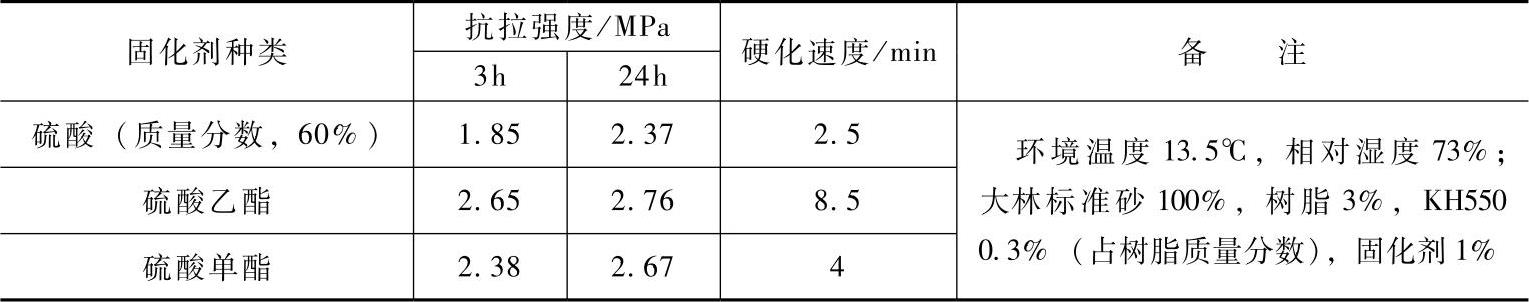

在无机酸中,用硫酸单酯作固化剂制得的工艺试样具有比用硫酸和硫酸乙酯更好的综合性能。硫酸硬化速度虽快,但强度较低;硫酸乙酯强度高,但硬化速度太慢;而硫酸单酯则在强度较高的同时硬化速度也较快(见表8-28)。

表8-28 几种无机酸硬化下的呋喃树脂砂抗拉强度及硬化速度

3)树脂性能对呋喃树脂砂强度的影响。树脂中水分含量、游离甲醛含量和氮含量等均对树脂砂的强度有一定的影响。

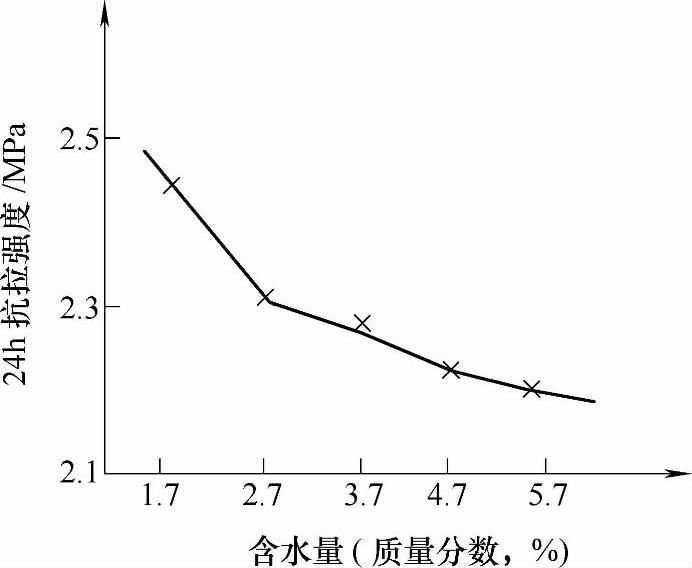

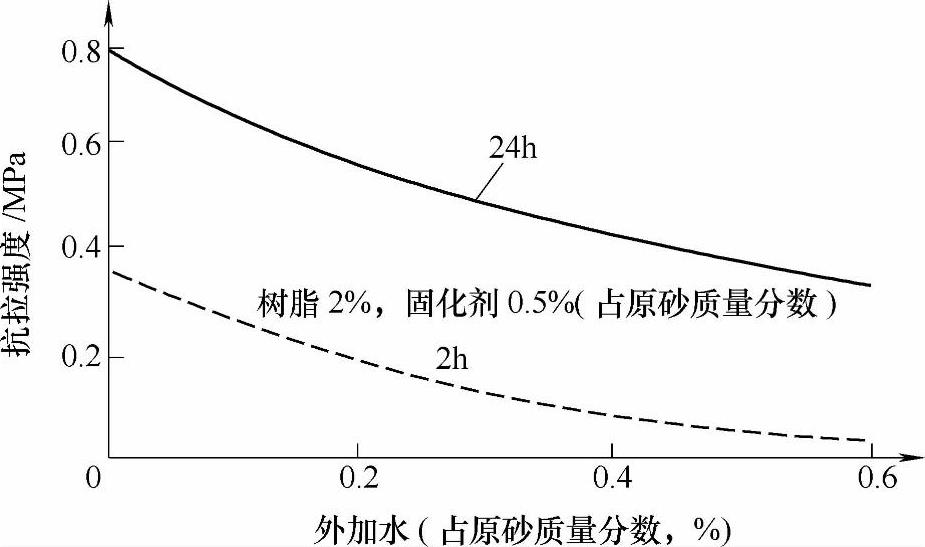

图8-5示出了树脂的含水量对树脂砂抗拉强度的影响。从图8-5中可看出,随着树脂中水分含量的增加,自硬树脂砂的终强度显著降低。另外,树脂水分含量多,固化速度很慢,起模时间延长。

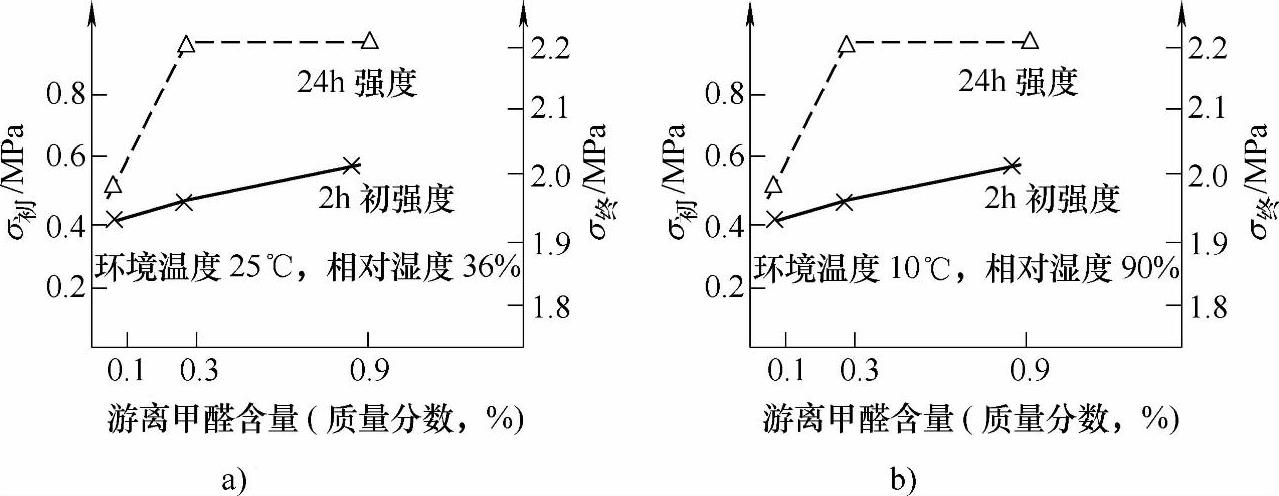

树脂中游离甲醛含量的多少是衡量某一种树脂能否在生产中应用的重要标准之一。两种环境条件下游离甲醛含量对树脂砂强度的影响如图8-6所示。从图8-6可看出,树脂中含有少量的游离甲醛,有助于提高树脂砂的初强度,并能稍提高终强度,特别是在高湿度的情况下,反应进行很慢,树脂砂初强度很低,而树脂中含有的少量游离甲醛能使固化反应加快,初强度提高,起模时间缩短。但是,树脂中超标的游离甲醛对环境的污染和对人体的危害毕竟是很大的,在树脂的生产中应尽量减少游离甲醛的含量。

图8-5 树脂的含水量对树脂砂抗拉强度的影响

图8-6 两种环境条件下游离甲醛含量对树脂砂抗拉强度的影响

a)高温低湿度 b)低温高湿度

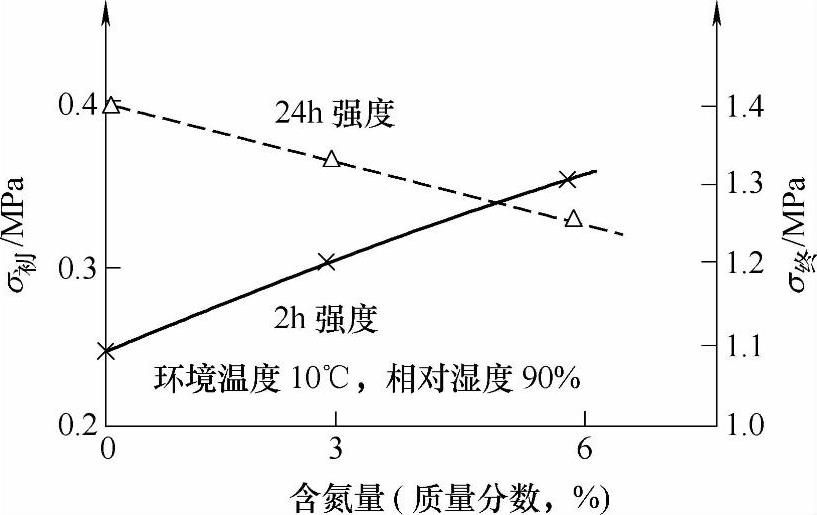

图8-7 树脂中含氮量对树脂砂抗拉强度的影响

用国内某公司生产的含氮量(质量分数)分别为0、3%、6%的QCF90-0、QCF90-2、QCF90-4树脂,测定的其2h后的初强度和24h后的终强度如图8-7所示。从图8-7可看出,随着树脂中含氮量的提高,树脂砂的初强度有所提高,而终强度有所下降。树脂中含氮量越高,则分子中胺基越多,在树脂固化反应初期桥联作用会越强,从而提高了树脂砂的初强度。但是树脂中含氮量增加,相对呋喃环含量降低,而树脂砂的终强度主要取决于呋喃环上C C双键的聚合偶联,所以含氮量越高,则呋喃环聚合偶联作用越差,树脂砂终强度就会有所降低。

C双键的聚合偶联,所以含氮量越高,则呋喃环聚合偶联作用越差,树脂砂终强度就会有所降低。

含氮量的高低,还影响到树脂的成本及铸件的质量。含氮量高,树脂成本低,但发气量大,铸钢件等会产生皮下气孔等缺陷。

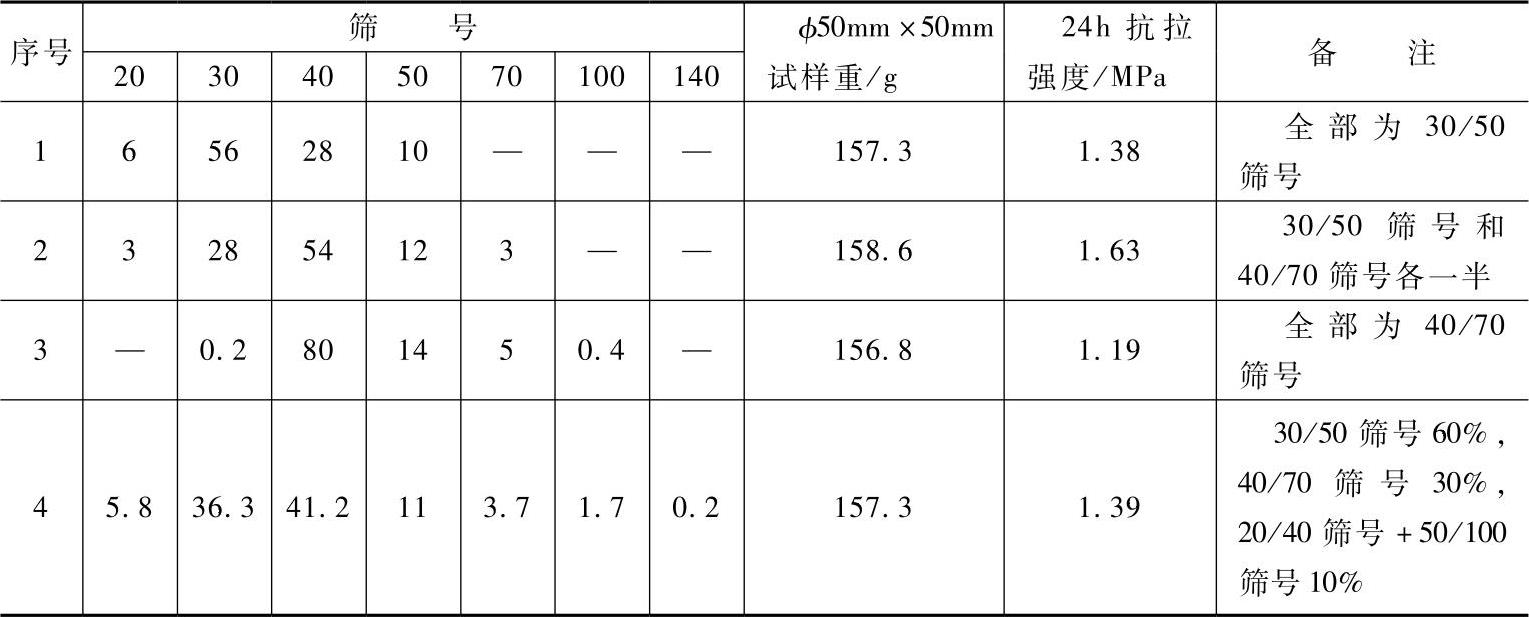

4)原砂对呋喃树脂砂强度的影响。以江西某地产30/50号和40/70号砂为基础,组成不同粒度分布的原砂,测定的其对自硬呋喃树脂砂强度的影响见表8-29。由表8-29可以看出,30/50号+40/70号各半组成的原砂,其树脂砂强度最高。试验中还发现,对试样而言,不同粒度分布的原砂,其树脂砂的充填密实度不一样,即ф50mm×50mm试样(三只试样的平均值)的质量不一样。高的密实度和树脂有效地流到各接触点之间,二者相结合,就可使型芯获得较高的强度。

表8-29 原砂粒度分布对自硬呋喃树脂砂强度的影响

注:F705-1树脂加入量(质量分数)为1.5%。

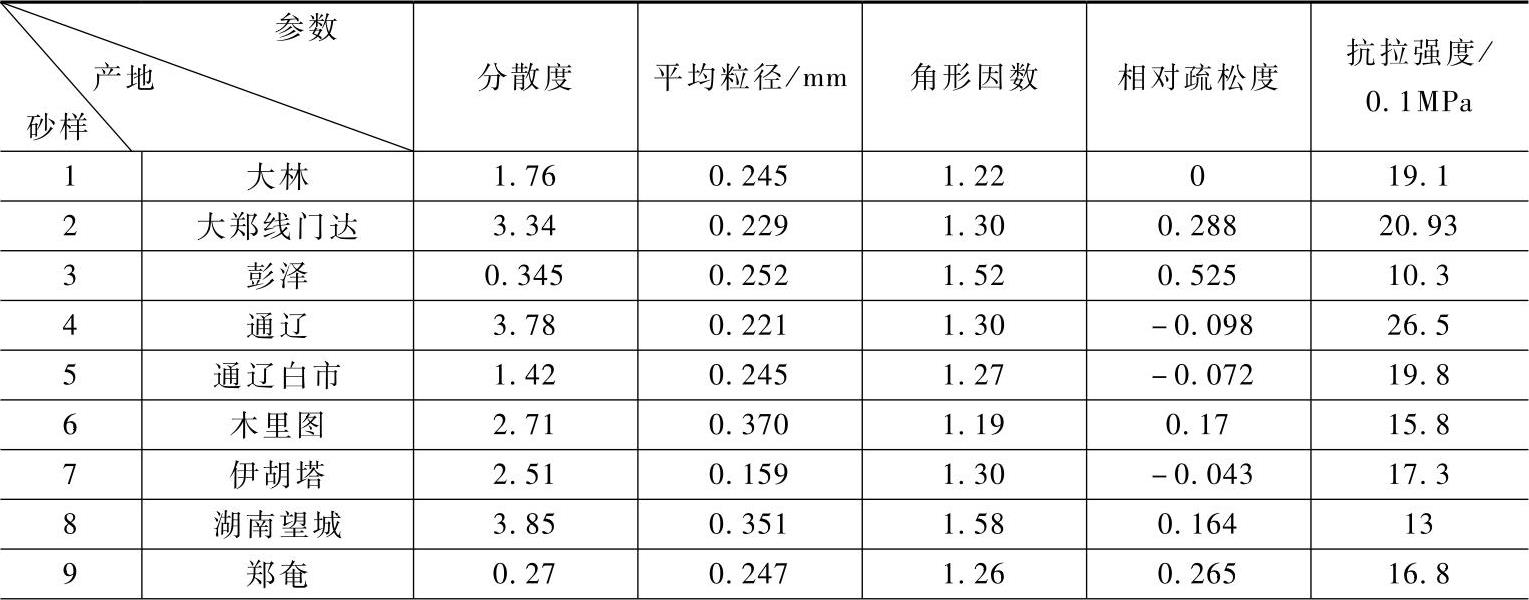

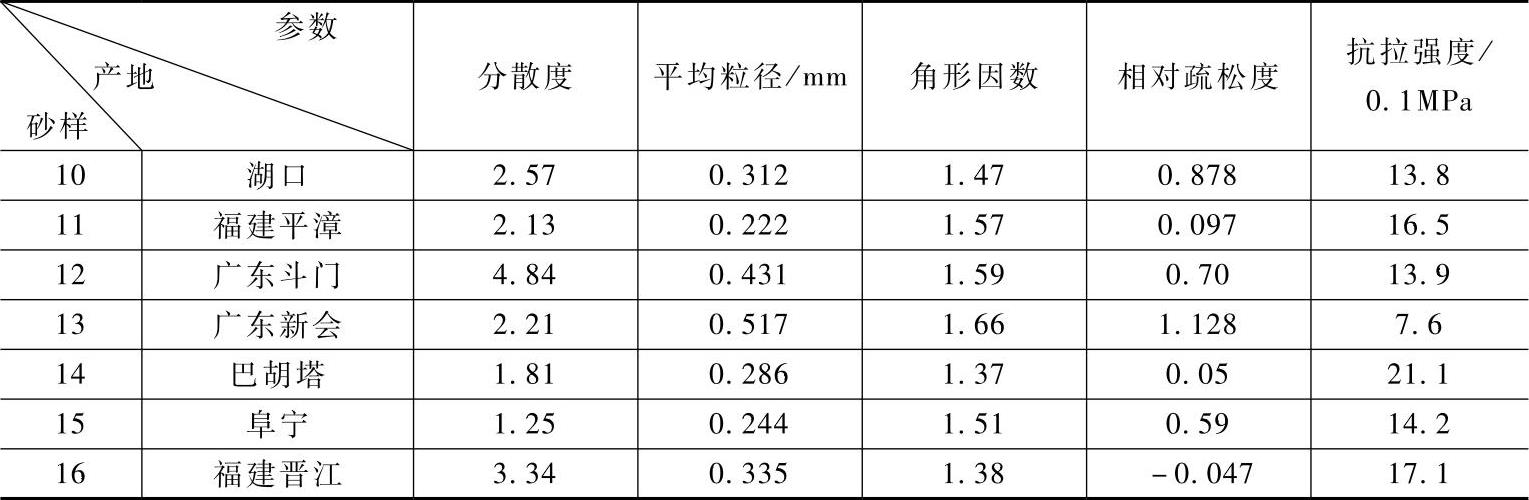

国内研究者以数理统计方法为手段,以我国各主要砂源的原砂为试验对象,通过大量试验及对试验数据进行回归分析,探讨了体现原砂物理性能的分散度N、平均粒径Dr、角形因数ζs和相对疏松度P等主要物理参数与树脂砂强度的具体关系。表8-30列出了国内相关产地原砂的主要物理参数与抗拉强度的关系。这对研究树脂砂性能具有一定的学术及应用价值。

表8-30 原砂的主要物理参数与抗拉强度的关系

(续)

注:FFD-121自硬树脂加0.3%硅烷,树脂加入量2%(占原砂质量分数),固化剂为75%对甲苯磺酸溶液,加入量为黏结剂质量的15%,另加1.6偌固化剂量的水。

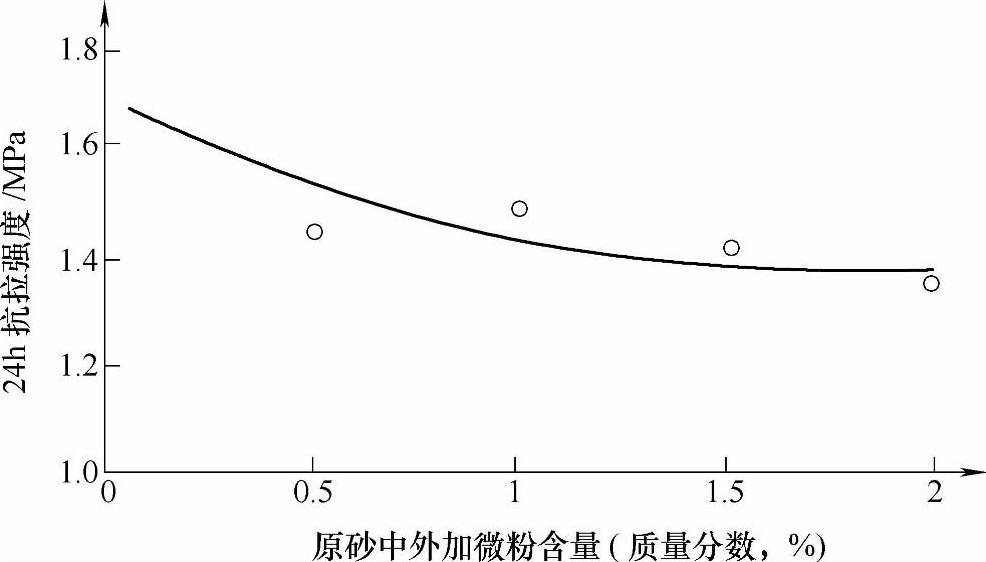

原砂微粉含量和含水量对呋喃树脂砂强度有一定的影响。选用含微粉(140号筛以下的细砂)量极少的江西产原砂30/50号筛和40/70号筛各半组成的砂作原砂,呋喃树脂加入量为1.8%,固化剂加入量为0.4%,采用外加微粉的办法,其结果如图8-8所示。从图中可看出,当外加微粉量(质量分数)由0增至2%时,试样烘干后的抗拉强度从1.73MPa降至1.39MPa左右。造成强度下降的原因是原砂中微粉含量的增加使原砂总比表面积急剧增大,在一定的树脂加入量的情况下,使有效黏结剂量减少,砂粒之间的树脂“缩颈”变小,继续增加微粉,甚至造成有的砂粒表面树脂膜不连续,有的黏结点没有树脂而使强度急剧下降。

图8-9示出了原砂含水量对树脂砂强度的影响的试验结果。原砂中水分越多,硬化性能越差,24h树脂砂强度也越低。这是由于水分稀释了附在砂粒表面的酸催化剂的浓度,同时润湿在砂粒表面上的水分,将会降低黏结剂对砂粒表面的附着力。对于含水量超过规定值的原砂必须重新进行干燥后才能使用。大多生产实践表明,硅砂含水量(质量分数)为0.15%以下。

图8-8 原砂中微粉含量对呋喃树脂砂强度的影响

(5)呋喃树脂砂的高温性能

1)呋喃树脂砂的发气特性。树脂砂的透气性比黏土砂、水玻璃砂均高,其发气量也大,因此要特别注意集中排气措施,否则容易增加气孔缺陷。树脂砂发气量一般控制在10~11mL/g较为恰当。型(芯)砂(包括回用旧砂)的发气量与其灼烧减量成正比,因此对旧砂的灼烧减量应控制。

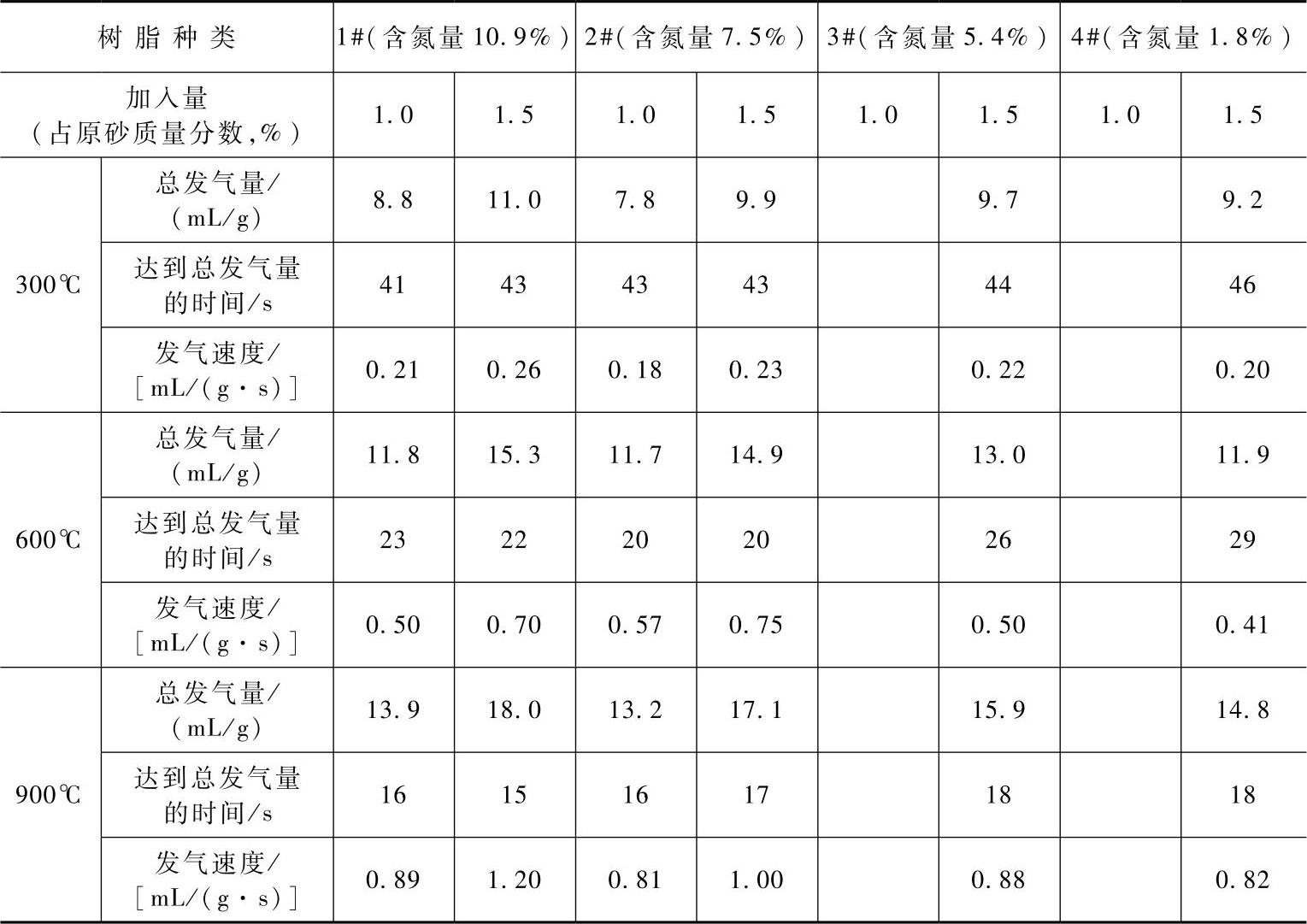

表8-31列出了四种含氮量呋喃树脂砂的发气特性。从表中可看出,四种含氮树脂砂随着树脂中含氮量的增加发气量略有增加,但总的来看,其发气量相差不太大。

图8-9 原砂含水量对树脂砂强度的影响

表8-31 四种含氮量呋喃树脂砂的发气特性

注:1#、2#和3#所用催化剂为85%磷酸,加入量为40%(占树脂质量分数);4#所用催化剂为65%对甲苯磺酸,加入量为30%(占树脂质量分数),1#、2#树脂加入量为1.5%(占原砂质量分数)。

从发气速度来看,在300~600℃内,随着温度升高,其发气速度增加。此外还可看出,随树脂中含氮量的增加,其发气速度也增加。树脂加入量与发气速度的关系是:低温(300℃)时,三种加入量的发气速度几乎相等,但在600~900℃内,随树脂加入量的增加,其发气速度稍有增大。普遍规律是,随温度的上升,发气速度明显增大。

2)呋喃树脂砂的高温强度、热变形量和溃散性。呋喃树脂中糠醇含量越多,型(芯)砂的高温强度也越高。一般铸钢件用树脂要求糠醇质量分数在90%以上,铸铁件用树脂糠醇质量分数为75%~85%,非铁合金铸件用树脂糠醇质量分数小于60%。

虽然树脂砂在500℃左右的残留强度几乎为零,但因为树脂砂导热性差,实际浇注后只有紧靠金属液的很薄砂层能达到500℃,而离铸件表面较远的砂层受到的热作用较小,残留强度仍然很高。

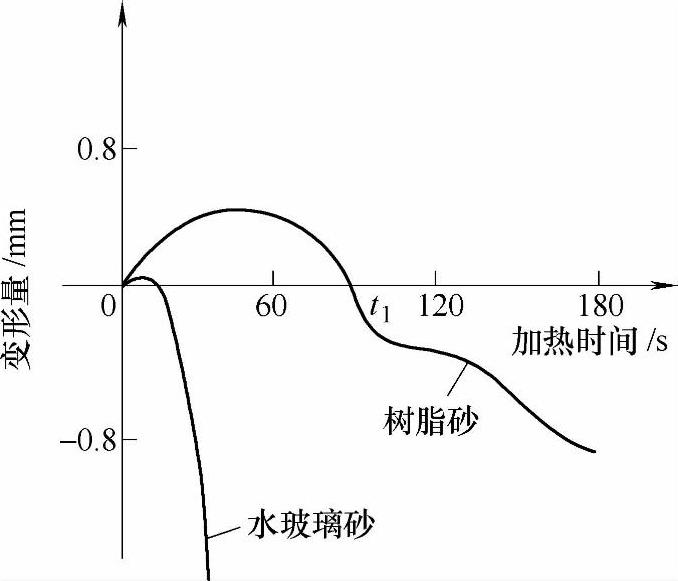

采用高温应力应变测定仪测量呋喃树脂砂和水玻璃砂长条试样在1300℃的高温下变形曲线结果如图8-10所示。从0到t1时刻,由于树脂焦化和石英遇热相变膨胀,试样向上弯曲;t1时刻后,树脂膜完全烧掉后试样才向下变形。这与水玻璃砂试样一接触到1300℃高温迅速向下弯曲的早期明显的塑性变形呈鲜明的对比。对于薄壁框形铸钢件,由于冷却凝固快,在比t1更早的时刻,已形成热强度很低的薄薄的凝固层,当它继续冷却收缩时遇到树脂砂芯膨胀的阻碍,将产生较大的应力。这正是呋喃树脂砂热裂倾向明显高于水玻璃砂的重要原因。

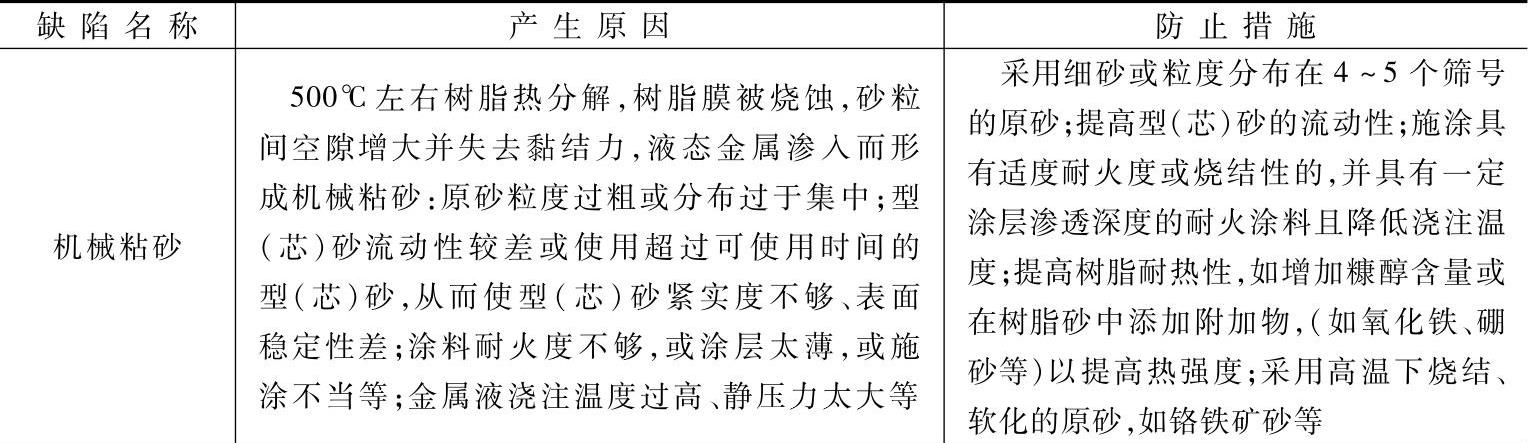

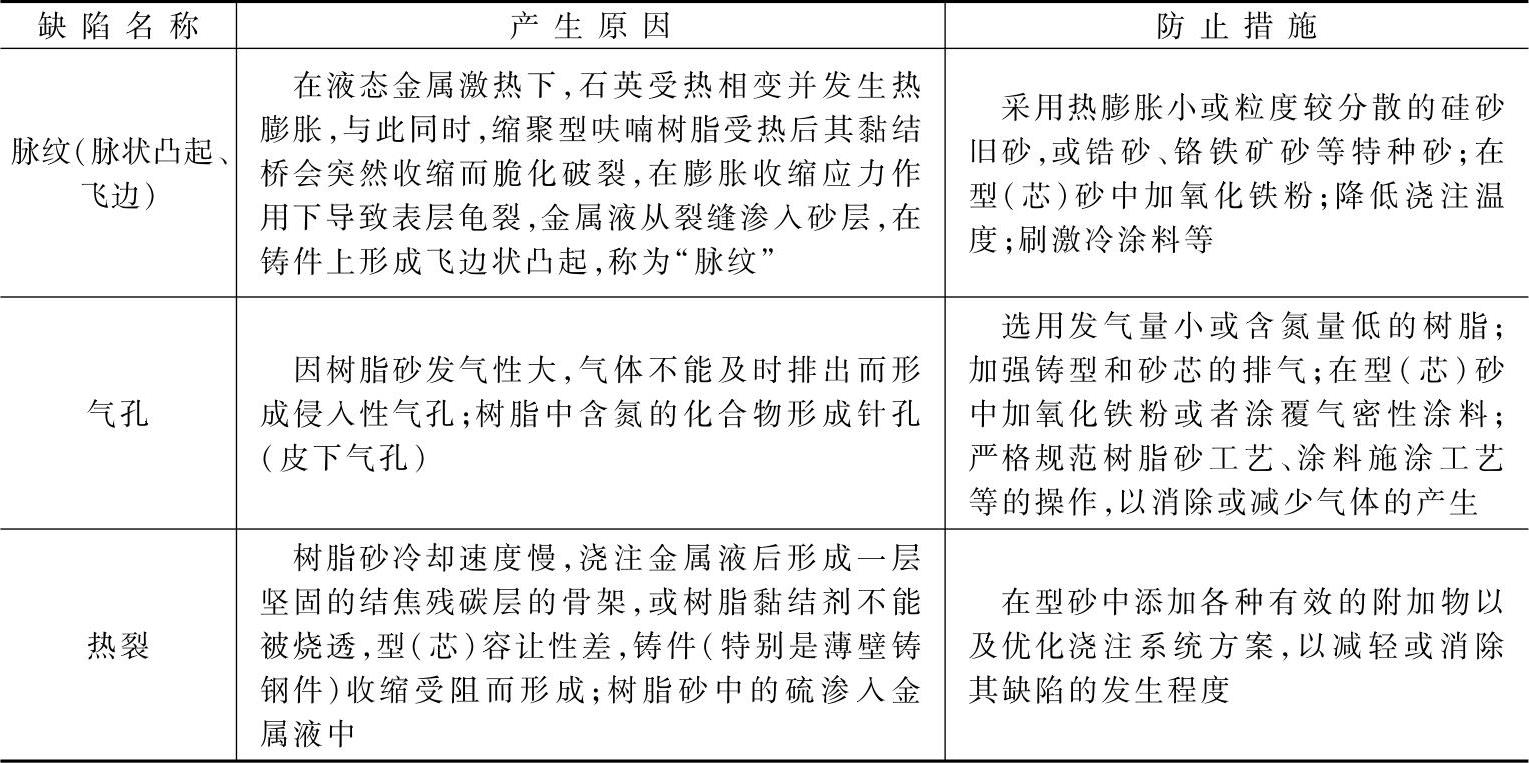

(6)自硬呋喃树脂砂铸件的主要缺陷及防止措施 使用自硬呋喃树脂砂铸型(芯),其铸件的主要缺陷有机械粘砂、脉纹(脉状凸起、飞边)、气孔和热裂等。其产生的原因及防止措施见表8-32。

图8-10 长条试样在1300℃时的变形曲线

表8-32 自硬呋喃树脂砂铸件缺陷及防止措施

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。