1.合脂黏结剂的性能及硬化机理

所谓合脂是合成脂肪酸蒸馏残渣的简称,是从炼油厂原料脱蜡过程中得到的石蜡经制皂工业制取合成脂肪酸时所得的副产品,是一种深褐色的油状液体。合脂的组成很复杂,很难精确分离,可以粗略地认为它含有三种主要成分:

1)稀碱液可溶成分:主要是高碳脂肪酸和羟基酸。

2)稀碱液不溶但可皂化的成分:羟基酸的内脂和交脂。

3)稀碱液不溶又不可皂化的成分:主要含有中性氧化物和未氧化的蜡。

合脂分为软蜡合脂和硬蜡合脂。用熔点较低(30~44℃)的石蜡生产的合脂称软蜡合脂,它含羟基酸较多,呈黑褐色,黏度大,硬化强度高;用熔点较高(>52℃)的石蜡生产的合脂称为硬蜡合脂,它含羟基酸较少,呈浅褐色,黏度小,硬化强度低。用作铸造黏结剂时应尽量采用软蜡合脂。

合脂黏结剂因为不是纯物质,其硬化机理目前尚未完全弄清楚,其硬化过程十分复杂,由于既有不饱和脂肪酸的氧化聚合反应,也有羟基酸的缩聚反应,故使合脂的相对分子质量增大,使黏结剂膜从液态转变成溶胶、凝胶,最后变成坚韧的具有弹性的薄膜,从而使砂芯具有相当高的强度。合脂黏结剂可以代替桐油制作复杂程度相近的砂芯。从20世纪60年代初期应用至今,合脂黏结剂在我国铸造生产中得到了广泛的应用,是手工制作的油砂芯的主要黏结剂。

2.合脂黏结剂的主要技术指标

目前制备芯砂用的合脂黏结剂,主要控制其酸值、黏度和强度。合脂黏结剂的酸值表示反应含脂中羟基酸含量的多少,一般希望酸值越低越好,否则会影响合脂砂的强度。对于合脂黏结剂的黏度,要求也应是越低越好。

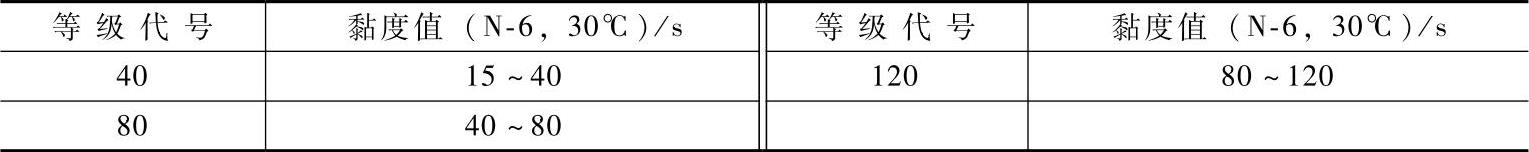

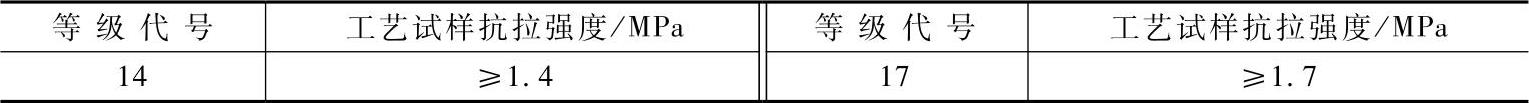

合脂黏结剂的酸值应为15~17mgKOH/g,合脂黏结剂的黏度和合脂砂的抗拉强度应符合表8-7和表8-8的规定。

表8-7 合脂的黏度值分级

表8-8 合脂砂的抗拉强度

注:工艺试样配比(质量比):ZBS标准砂100,含脂黏结剂3;混制8min,试样烘干温度(210±5)℃,时间60min。

3.合脂砂的原砂及附加物的选择

粒度适中、粒形较圆、泥分较少的原砂可节约黏结剂,减小黏结剂加入过多带来的副作用。对于复杂砂芯,应按照植物油砂对原砂的要求选样原砂,但对于大多数较复杂或中等复杂的砂芯来说,对原砂的要求可适当降低。

合脂砂的湿强度比油砂还低。为提高湿强度,一般加入膨润土、糊精或纸浆废液等,它们在合脂砂中的作用与在油砂中的作用相似。一般附加物在合脂砂中的加入量,膨润土为原砂质量的1%~2%,糊精为原砂质量的1.0%~1.5%,纸浆废液为原砂质量的3%左右。

随着芯砂中糊精或膨润土的加入,芯砂中还应加入占原砂质量2%~3%的水。合脂黏度大,芯砂流动性差,因此必要时可加入占原砂质量0.5%~1%的植物油。(https://www.xing528.com)

4.合脂黏结剂的混制工艺

合脂黏结剂在常温下为膏状,在气温低时会结成固体,因此使用时必须加以稀释。常用的稀释剂是煤油,煤油加入量一般为合脂黏结剂质量的44%~50%,夏天或对流动性要求不高的时候可降低为33%~42%。

大批量生产时,为了缩短砂芯烘干时间,有时也用溶剂油作稀释剂。稀释的方法是将合脂黏结剂加热到80~100℃熔融,然后加入煤油并充分搅拌,直到无沉淀、无分层为止。

合脂在芯砂中的加入量为原砂质量的2.5%~4.5%。合脂砂的混制工艺与植物油砂基本相同,而总的混砂时间要长一些,这是因为合脂黏度较大的缘故。

通常,合脂芯砂的混制工艺如下:

芯砂在保存期间容易失水干燥,因此保存芯砂最好用密闭容器或用湿麻袋覆盖。

5.合脂芯砂的配比和性能

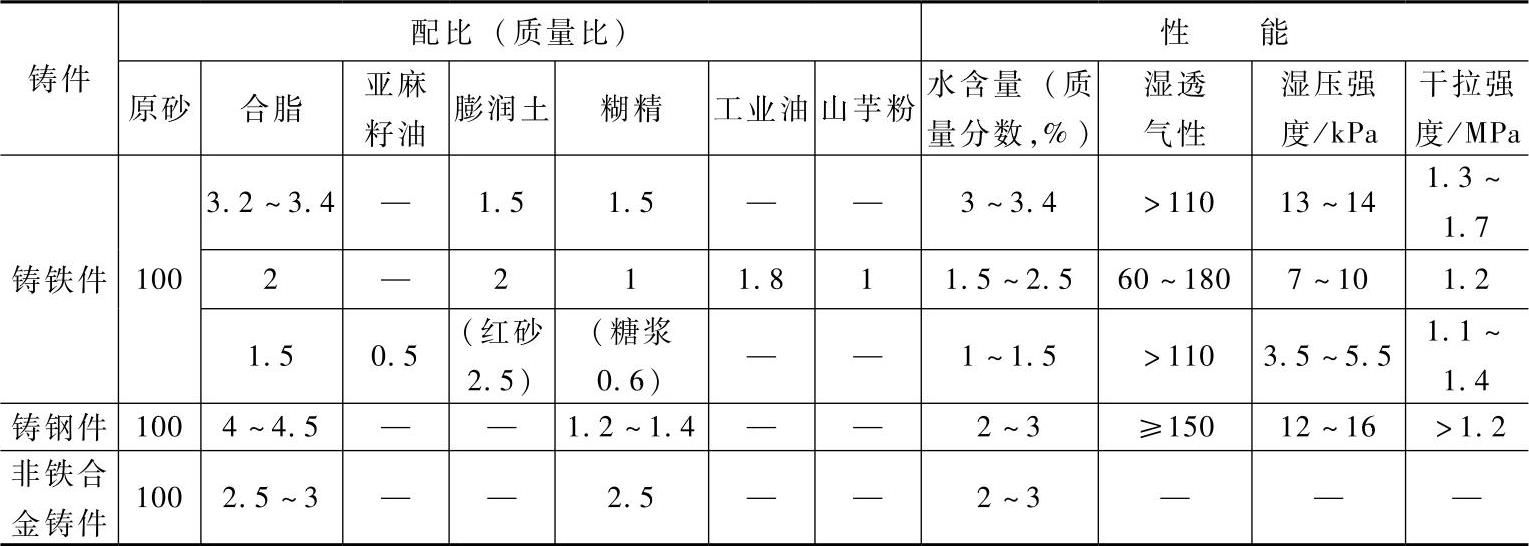

有关合脂芯砂的配比和性能可参见表8-9。

表8-9 合脂芯砂的配比和性能

合脂砂用手工制芯、机器制芯均可,机器制芯较多。应注意的是,芯砂流动性较差,砂芯填不满或出现疏松、空洞时,烘烤过程中砂芯易产生蠕变。

合脂砂的烘干温度范围比植物油砂宽,为200~240℃,烘干时间为2~3h。若用溶剂油作合脂的稀释剂,烘烤时间可适当缩短。如果大小砂芯同炉烘烤,则大砂芯应靠近炉壁温度较高处。

合脂的缩合硬化反应不需要氧气,因此烘干时不必考虑供氧问题,应尽快地将从砂芯中逸出的溶剂挥发物顺利排出炉外,保证烘干效果,防止炉气爆炸。

6.合脂砂的主要缺陷及防止

(1)芯砂流动性较差 有时在砂芯的拐角和深凹处形成蜂窝状空洞,复杂砂芯尤为突出。常采用的解决措施有:适当降低合脂黏度;严格控制合脂加入量;加入占原砂质量0.5%左右的植物油;选用粒度较圆、分布较均匀的原砂。

(2)黏附芯盒 常采用的解决措施有:适当降低合脂黏度;严格控制合脂加入量;尽量不加或少加水及含水附加物(如纸浆废液);芯盒表面擦拭少量煤油、柴油或撒少许石松子粉;采用内表面光洁的金属芯盒等。

(3)蠕变 蠕变是指制好的砂芯在湿态下逐渐变形的现象,它发生在制芯后的放置阶段和烘干阶段,在烘干过程表现得特别突出。发生的原因是芯砂的流动性差、湿强度低。在制芯阶段采取的措施是:加入糊精等附加物,以提高强度和风干能力;安放芯骨,或采用成型烘干器或砂垛,加强砂芯的支撑;制芯时尽量舂紧,或采用机器制芯,增加砂芯滑移的阻力。在烘干阶段采取的措施是:高温入炉,急速加热,使砂芯表面迅速硬化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。