1.铸造用植物油的种类及结构

植物油是配制植物油砂的黏结剂。植物油习惯按其碘值分为干性油、半干性油和不干性油。但是这种分类不能完全反映各种油脂性能上的差别,所以从工业应用的角度,又按其所含油酸的种类,分为轭合酸油类、亚麻酸油类、油酸-亚油酸油类、芥酸油类等。

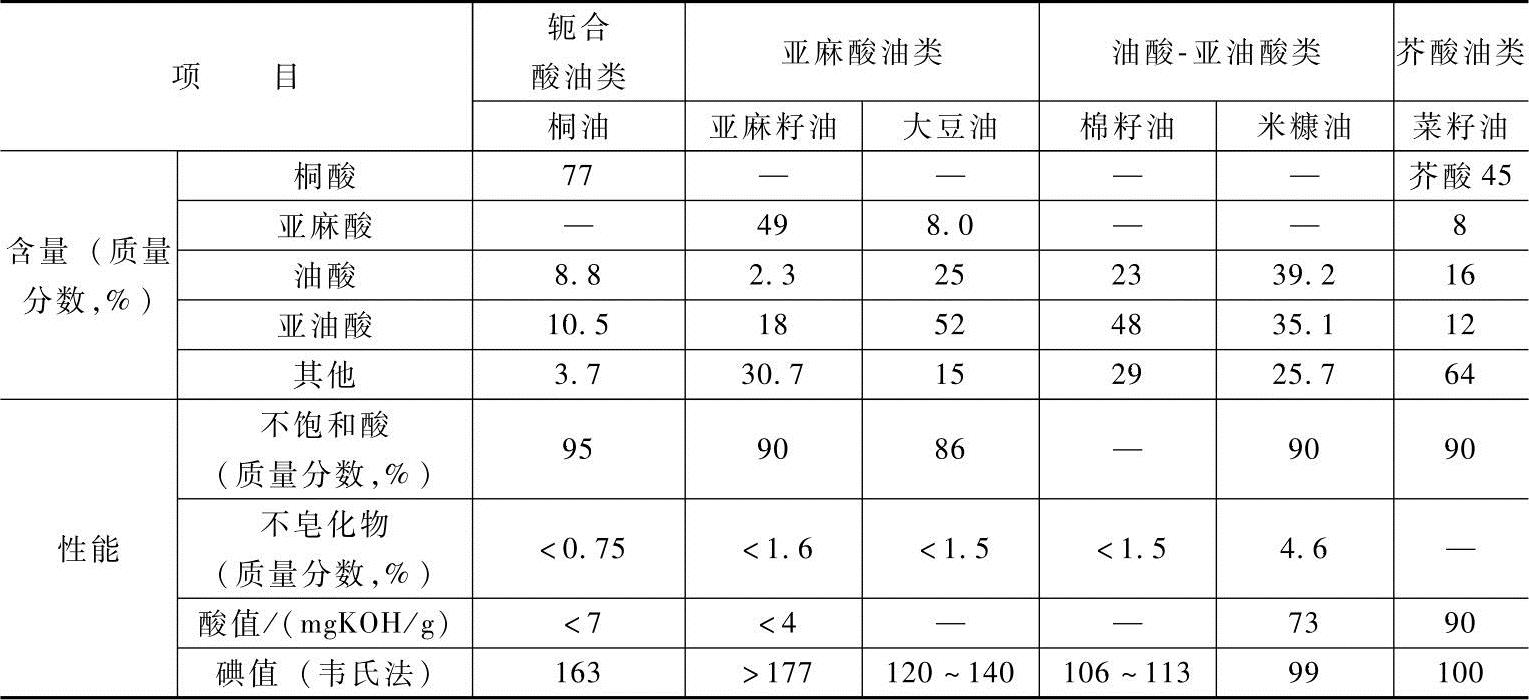

铸造生产中常用的植物油有桐油、亚麻籽油,还有米糠油(改性)、塔油等。除此以外,居于半干性油的大豆油、棉籽油、菜籽油,还有一些野生的植物油和植物油的加工残渣也都曾经在铸造生产中得到过应用。几种植物油的油酸含量和性能见表8-1。

表8-1 几种植物油的油酸含量和性能

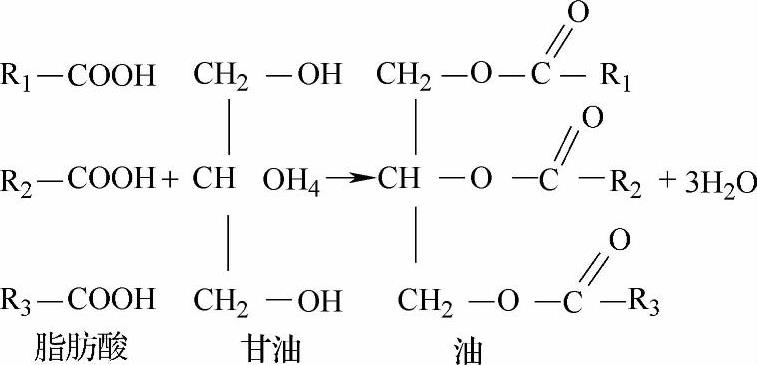

植物油是油脂的一种。从结构上看,凡油脂都是由三个脂肪酸(R1—COOH)分子和一个丙三醇[甘油,C3H5(OH)3]分子构成的,其生成可以表示如下:

式中R1、R2、R3代表三个脂肪酸的烃基,它们可以相同(即某一种脂肪酸甘油酯),也可以不同(即混合脂肪甘油酯)。因为甘油的成分是固定的,所以各种油的特性主要决定于脂肪酸的特性。

脂肪酸分为饱和脂肪酸和不饱和脂肪酸两种。饱和脂肪酸中含有饱和的烃基,即烃基之间碳原子都是以单键相连,其结构比较稳定,熔点也较高,不易与其他元素发生化学反应;不饱和脂肪酸中含有不饱和烃基,即烃基之间有一个或几个碳原子是以双键相连,在一定的条件下,双键很容易被打开,所以化学活泼性较强,容易发生氧化聚合反应。铸造生产上用的植物油主要都是由不饱和脂肪酸构成的混合甘油酯。

2.植物油的硬化过程和硬化条件

从植物油的硬化过程看,植物油黏结剂的硬化为氧化、聚合的过程,脂肪酸的分子在双键处通过“氧桥”不断聚合、加大,最后形成体型结构的高分子化合物。为加速油类黏结剂的硬化过程,可预先在植物油中加入少量催化剂(主要是铅、锰、钴、铁、钙、锌与松香、环烷酸或脂肪酸形成的皂类),以增加氧的吸收速度,促进聚合作用,加速油类的硬化。植物油类黏结剂的硬化过程大致如下:

1)预热阶段:油中的水分和易挥发物质在加热初期开始挥发。

2)氧化阶段:植物油中不饱和烃基中碳原子之间的双键在加热时被打开,空气中的氧进入双键部分与碳原子结合成过氧化物。

3)聚合阶段:生成的过氧化物很不稳定,容易与含有双键的其他分子发生聚合。

如果生成物中还有双键,则在氧化作用下又转变为过氧化物,然后又与其他含有双键的分子继续进行聚合,经过不断重复地进行氧化和聚合,就使油从低分子化合物逐渐转变成网状的高分子化合物,即由液态逐步变稠,最后变成坚韧的固体。

从以上的分析可以看出,植物油硬化反应需具备以下几个条件:

1)加热是使反应迅速进行的必要条件,但加热的温度不宜过高,否则植物油将燃烧和分解。

2)植物油分子中必须含有双键,巨双键越多,氧化聚合反应越迅速和越完全。

3)硬化过程中必须充足地供应氧气。由于在硬化过程中,氧起到“架桥”的作用,所以供氧越充分,硬化反应的速度越大,硬化后强度也越高。

3.植物油砂用原砂及附加物的选择

油砂用原砂的要求虽不如树脂砂那样严格,但还是应该选用粒形圆、杂质少、含泥量低、表面干净的原砂甚至水洗砂,以减少用油量。砂子的粒度一股选用40/70号筛、50/100号筛、70/140号筛三种粗细。粒度较细,铸件表面质量较好;粒度较粗,砂芯透气性较好。对于质量要求较高的铸件,常常在砂芯表面刷上涂料。

油砂中常常加入糊精、纸浆废液、淀粉、膨润土等辅助黏结剂。加黏土可提高湿强度,但同时使干强度降低较多,一般加入量小于原砂质量的2%。糊精在提高湿强度的同时也能保持干强度,但增加了型砂的发气量,一般加入量为原砂质量的1%~2%。纸浆废液的作用与糊精相似,加入过多容易使砂芯吸湿变质。

田箐胶可取代部分植物油,其在加入时应用少量柴油加以稀释。若制造要求很高的砂芯,则通常不加任何附加物。

油砂中的黏土、糊精等水溶性附加物需要加水润湿,烘干时水分还可使温度上升比较缓慢,砂芯易于烘透,但水分在烘干时的蒸发破坏了油膜的连续性,使干强度降低,因此油砂中水的加入量应严格控制,加入量为原砂质量的0.1%~0.2%。氧化铅、硝酸铵、环烷酸盐等固化剂能缩短砂芯的烘干时间。(https://www.xing528.com)

4.植物油砂的配比和混砂工艺

植物油的加入量应根据实际需要确定。随着用油量的增加,芯砂强度相应增高,但透气性下降,发气量增大,退让性和溃散性变差,成本也增高。一般对于较复杂的砂芯,油的加入量为原砂质量的2%~3%,非铁合金铸件砂芯的用油量为原砂质量的0.3%~0.6%,不必为追求高强度而增加用油量。

配制植物油砂的一般原则是:先干混后湿混,水及水溶性附加物应在加油之前加入。黏土、糊精等粉状附加物在干混过程中可得到较充分的分散,再被水润湿,就能均匀地包覆在砂粒表面。然而,先加油后加水对掌握油砂的湿强度比较有保证,因此有的工厂采用先加油后加水的工艺。混砂时间不宜过长,否则芯砂会因发热使水分蒸发,性能变差。

比较常见的植物油砂混制工艺有:

1)砂子+粉状附加物 加入水和液态附加物

加入水和液态附加物 加入油

加入油 卸砂。

卸砂。

2)砂子+水 加入粉状附加物

加入粉状附加物 加入油

加入油 加入其他附加物

加入其他附加物 卸砂。

卸砂。

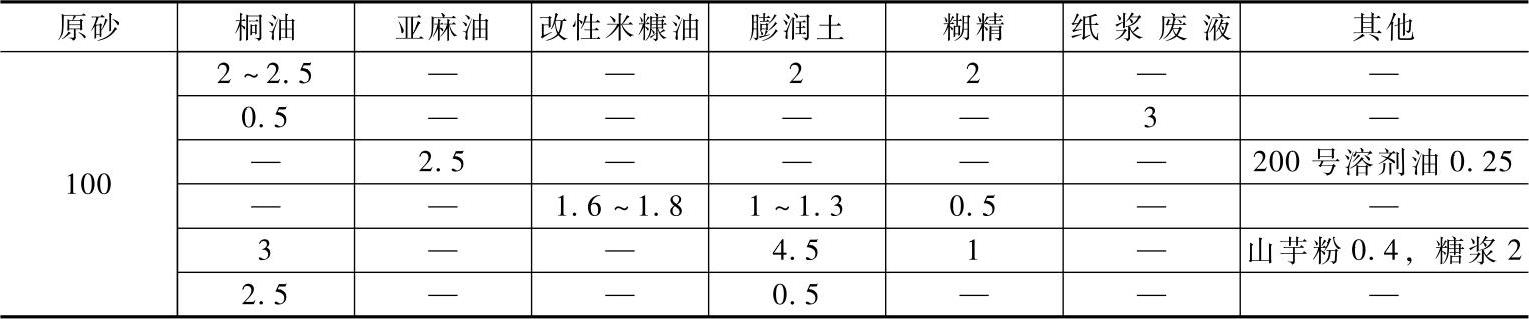

植物油砂的配比及性能见表8-2。

表8-2 植物油砂的配比(质量比)

5.桐油或亚麻籽油芯砂的配比和混砂工艺

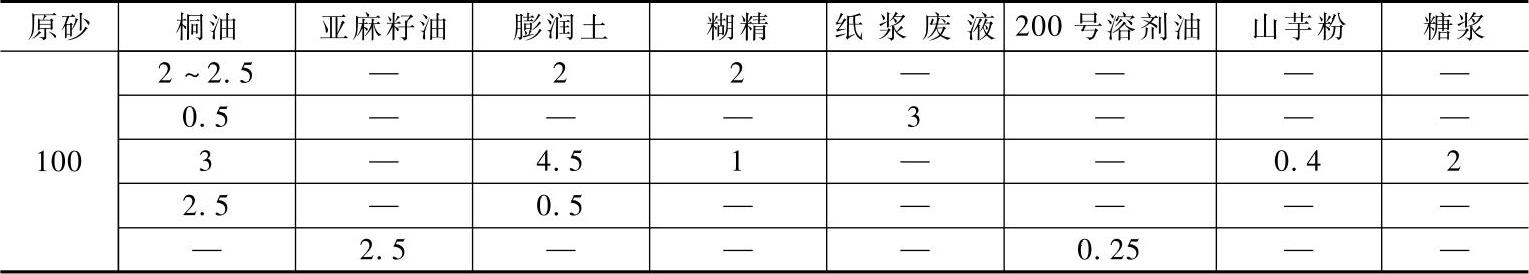

桐油或亚麻籽油芯砂一般由新砂、桐油或亚麻籽油、糊精或膨润土或纸浆废液、水等组成,其配比可参见表8-3。

表8-3 桐油或亚麻籽油芯砂的配比(质量比)

为保证桐油或亚麻籽油芯砂有较好的综合性能,通常在制备时应注意以下事项:①必须使桐油或亚麻籽油的品质符合要求;②为提高湿强度,应注意再加入适量的糊精或膨润土等附加黏结剂;③在保证砂芯强度要求的前提下,应当尽量减少桐油或亚麻籽油以及水的用量,并应选用泥量少的原砂;④混制工艺应根据所加附加物和混砂机的类型而异。

混制桐油或亚麻籽油芯砂的一般原则是:先干混后湿混,水及水溶性附加物在加油之前加入。黏土、糊精等粉状附加物在干混过程中可得到较充分的分散,再被水润湿,就能均匀地包覆在砂粒表面。然而,先加油后加水对掌握油砂的湿强度比较有保证。此外,混砂时间不宜过长,否则芯砂会因发热使水分蒸发,性能变差。比较常见的混制工艺如下:

1)砂子+粉状附加物 加入水和液态附加物

加入水和液态附加物 加入油

加入油 卸砂。

卸砂。

2)砂子+水 加入粉状附加物

加入粉状附加物 加入油

加入油 加入其他附加物

加入其他附加物 卸砂。

卸砂。

6.植物油砂的制芯工艺

植物油砂可采用手工制芯,也可采用机器制芯,一般采用手工制芯较多。芯砂在空气中存放容易干结硬化,夏季还可能产生酸败,因此芯砂不宜久存,应当班用完。在使用过程中,砂芯应当保存在密闭容器中,或用湿麻袋覆盖。

油砂芯因湿强度低,硬化之前容易变形,因此在托芯板上应铺砂垛作为依托,或者使用成形托芯板。在烘干硬化之前应尽量减少砂芯振动。

在砂芯烘干过程中会产生过烧或夹生缺陷,为此在烘干硬化过程中应控制烘烤时间和烘烤温度。温度过高,油分子发生分解,砂芯会发酥或烧枯;温度过低,氧化聚合反应不完全,砂芯强度不足。烘干适当的砂芯表面呈棕黄色或棕色,带有光泽。若是黄色或淡黄色,则表示烘烤不足,应提高烘烤温度或延长烘烤时间;若砂芯呈暗棕色或暗黑色,表面酥松,则是烘烤过度,应降低烘烤温度或缩短烘烤时间。

一般烘烤温度为200~220℃,在此温度下保持2~2.5h。若砂芯在冷炉中随炉升温,则在200~220℃保持的时间可适当缩短,但整个烘烤时间需延长。

若是截面均匀的薄小砂芯,可采用高温短时间的烘干工艺;若是较大巨厚薄不均的砂芯,则可采用低温较长时间的烘干工艺;如果砂芯用原砂的粒度较粗,因其透气性较好,烘干时间也可适当缩短。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。