湿型砂一般由新砂、旧砂、膨润土、附加物和适量的水所组成。根据不同的合金种类和不同的生产环境,选择这些材料的不同比例,可以得到不同的湿型砂的性能,以保证不同条件下的铸件质量。湿型砂的性能,一般包括含水量、湿透气性、湿压强度以及紧实率等。

(1)含水量 湿型砂的含水量对型砂各方面的性能都有直接的影响。含水量过低时,型砂湿压强度高但韧性差,不容易起模巨易掉砂;含水量过高时,型砂韧性较好但流动性差,湿强度较低,容易引起气孔或夹砂,浇注后砂块也较硬。

高密度造型用的湿型砂为获得较好的流动性和较高的湿强度,含水的质量分数通常控制在3.2%~4.0%,普通机器造型用的湿型砂含水的质量分数一般为4.5%~5.5%,而手工造型用的湿型砂含水的质量分数则高达5.0%~6.0%。

(2)湿透气性 湿型砂从排气的角度来说希望透气性要高一些,从降低铸件表面粗糙度数值的角度来说则希望透气性不要过高,一般可根据不同的情况,控制在40~100。

(3)湿态强度 湿态强度包括湿压强度和热湿拉强度。对普通机器造型用湿型砂,湿压强度一般控制在0.06~0.3MPa;对高密度造型用湿型砂,湿压强度可控制在0.1~0.16MPa;对较大型的铸件及高密度造型用的湿型砂,热湿拉强度最好应大于2kPa。

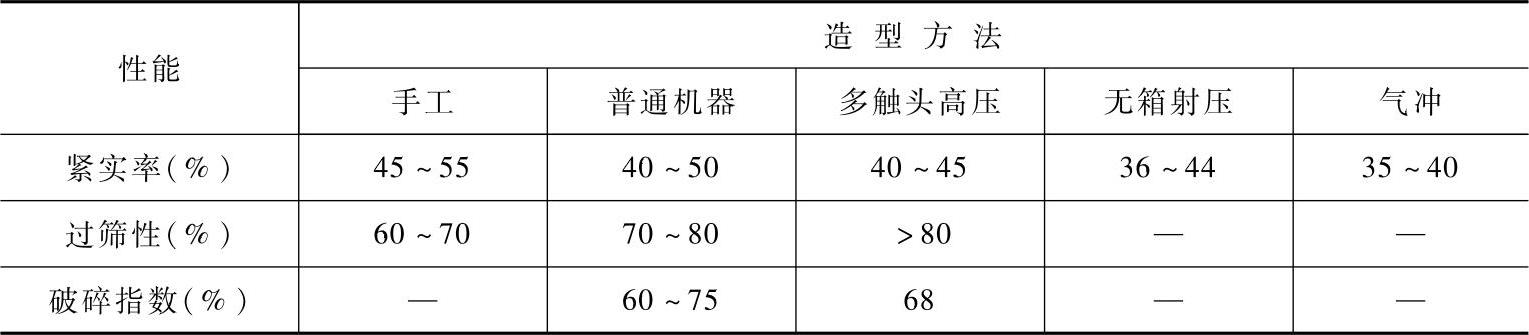

(4)造型性能 为了保证高密度造型用的湿型砂能保持适宜的含水量和良好的造型性能,可通过测定型砂的紧实率或过筛性、破碎指数加以控制。不同造型方法对造型性能的要求见表7-3。

表7-3 不同造型方法对造型性能的要求

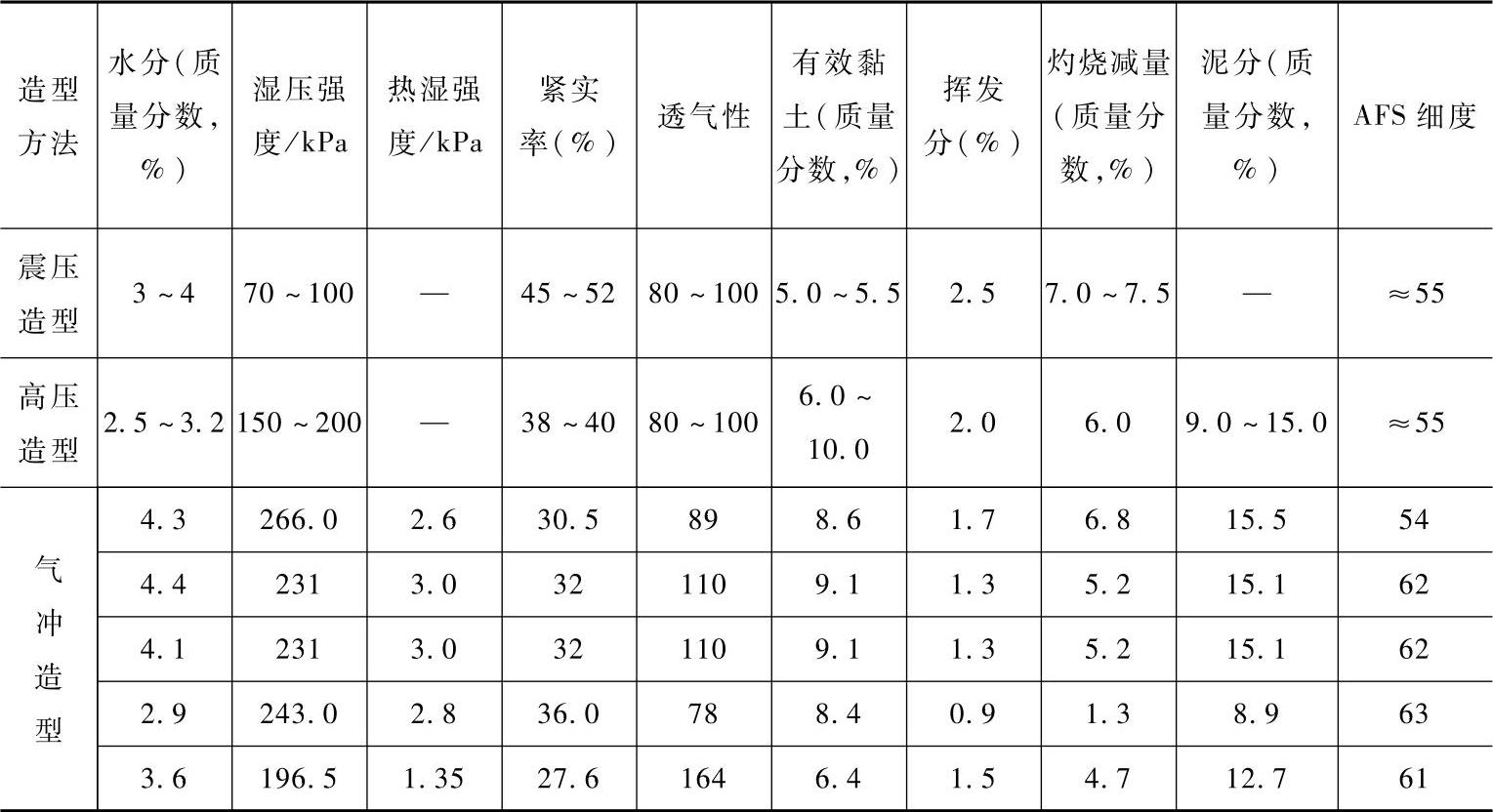

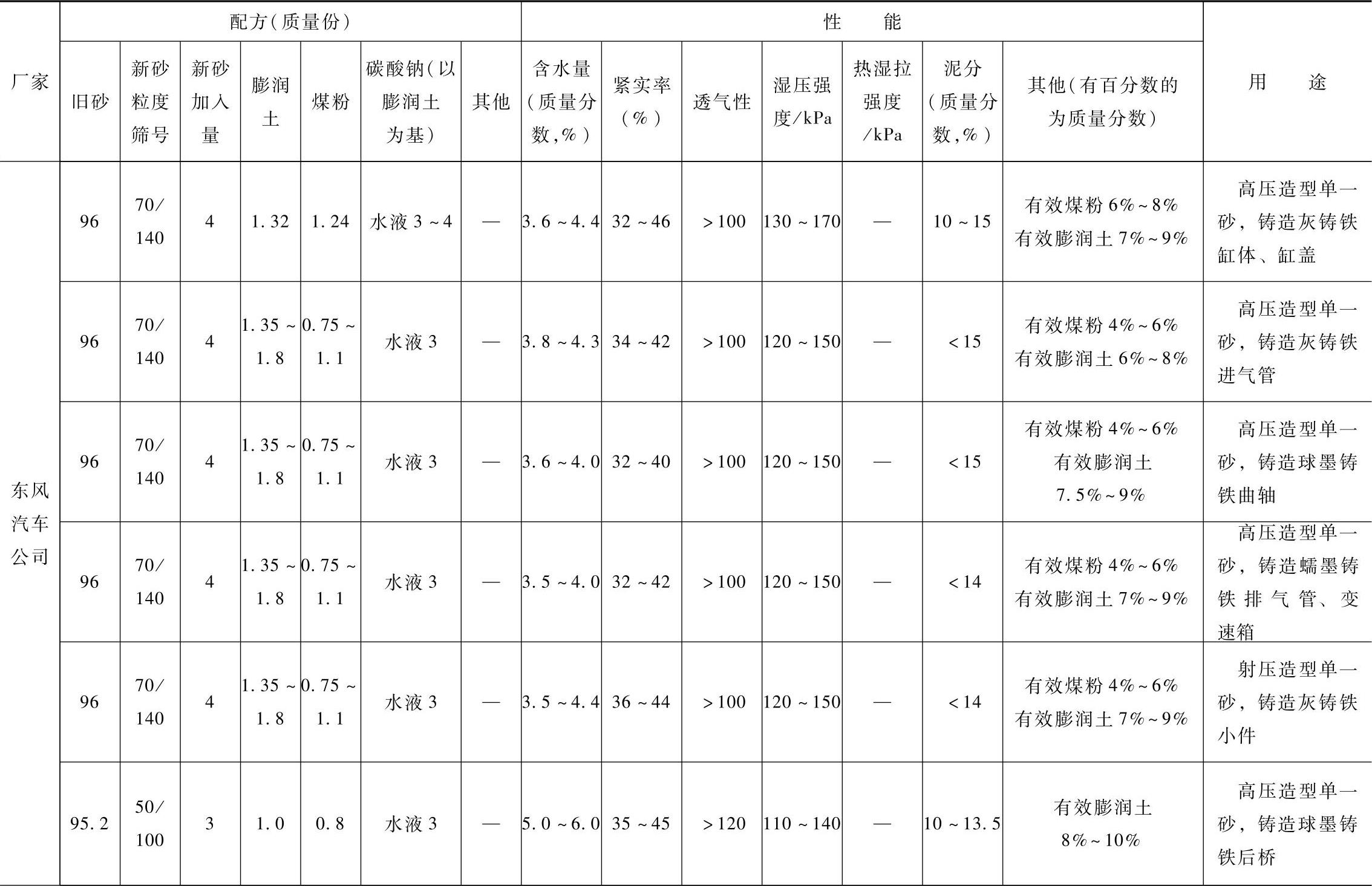

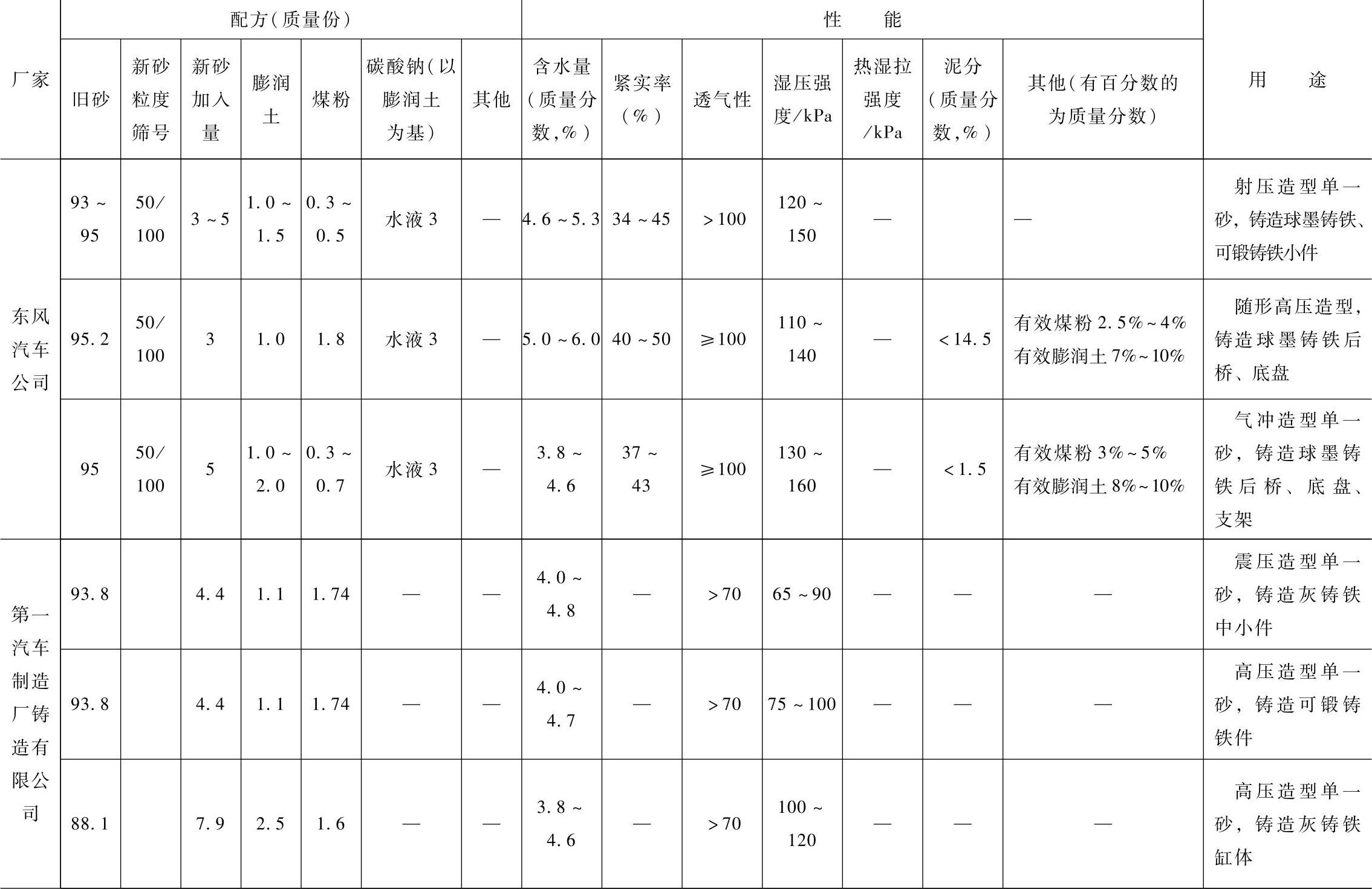

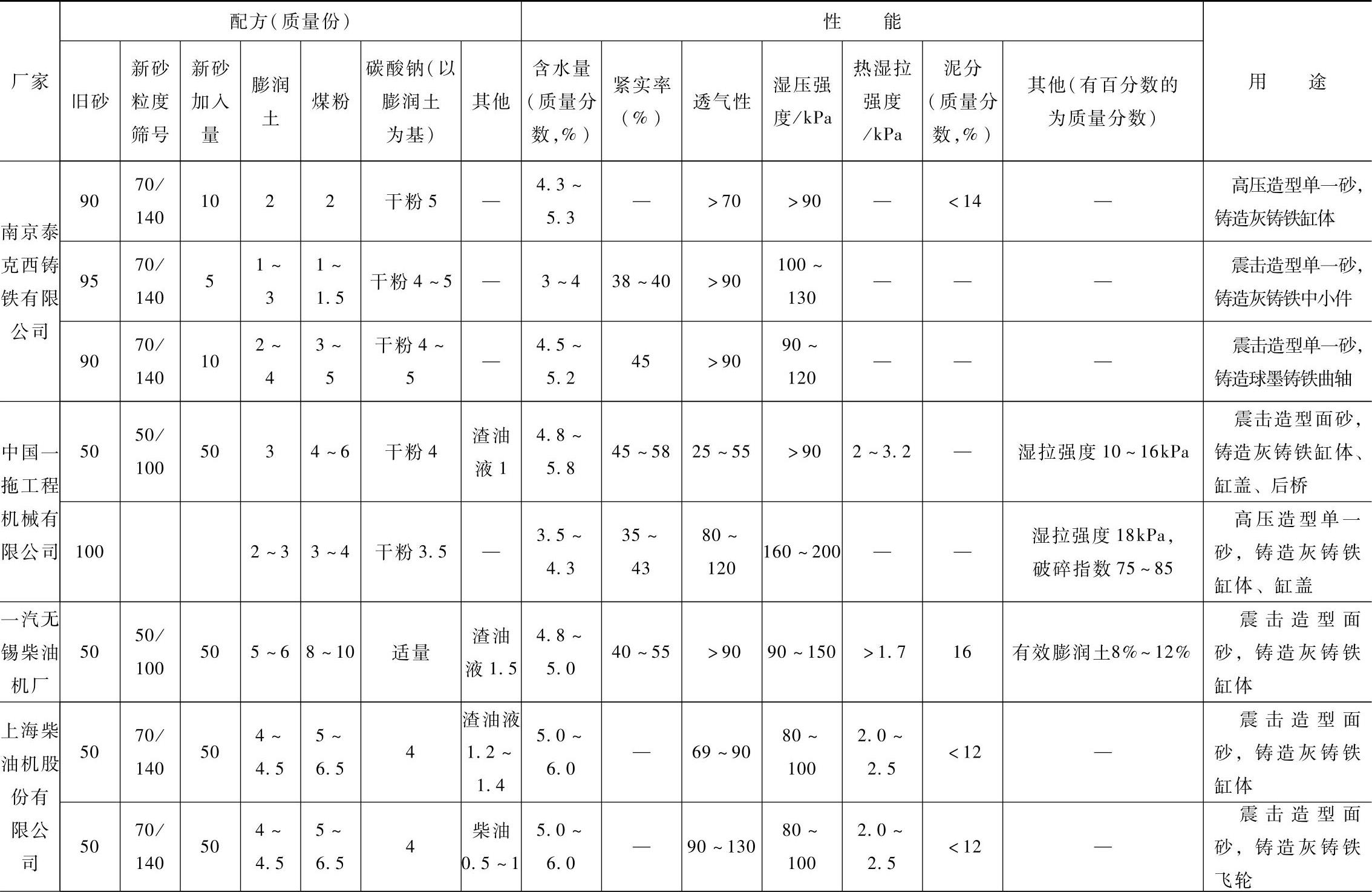

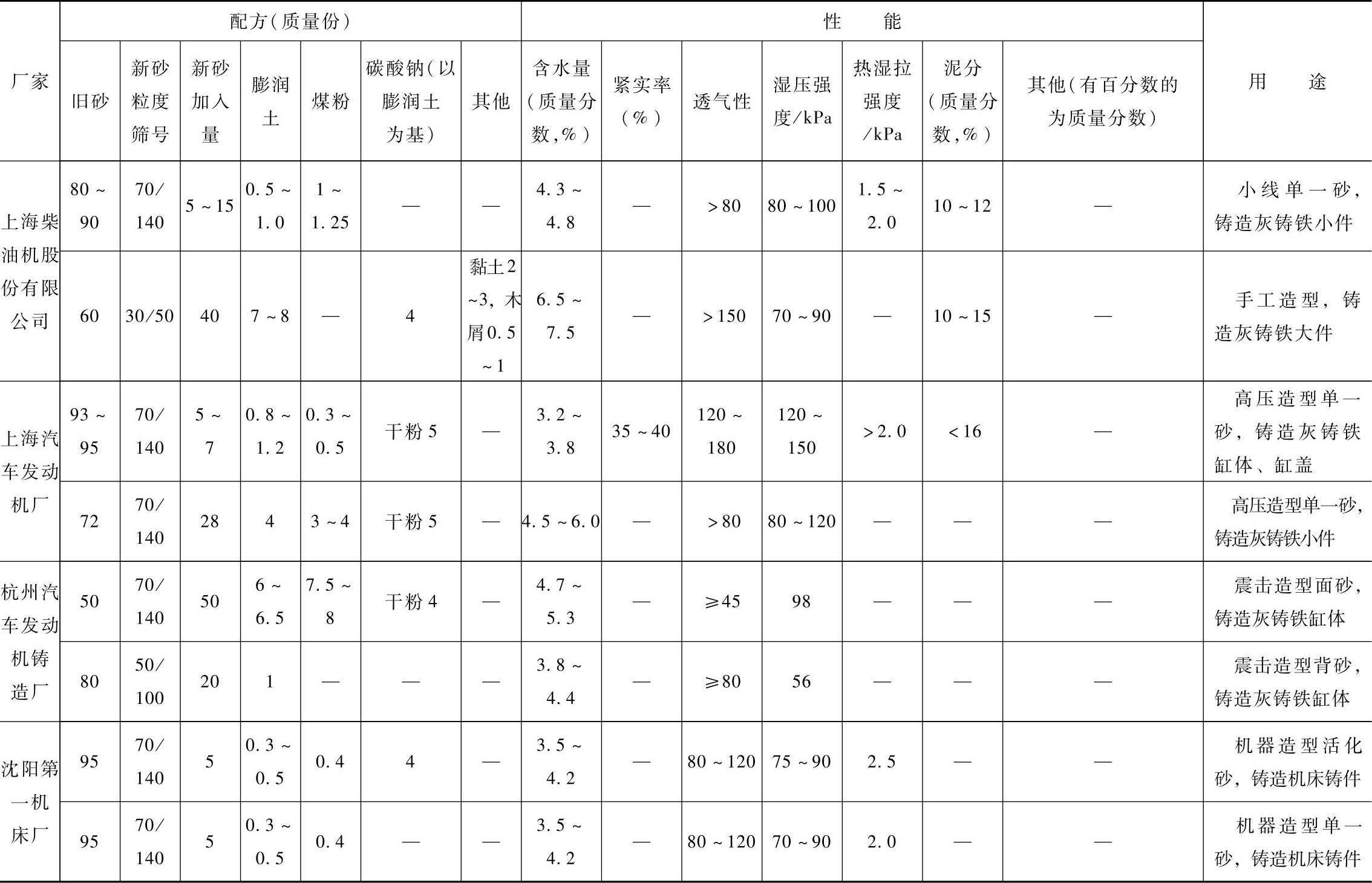

铸铁件用的湿型砂,旧砂回用的质量分数一般为50%~80%,膨润土的质量分数为2%~5%,另外可再加入质量分数为2%~5%的煤粉及1.0%左右的重油或渣油作为防粘模的附加物。高压造型用的型砂中加入质量分数为0.5%~1.0%的淀粉,可以提高型砂的破碎指数,增加韧性,减少型砂与模样之间的摩擦力,改善起模性能,提高型砂的热湿拉强度,减少热压应力,延长激热开裂时间,提高抗夹砂能力,提高砂型表面强度和风干后表面强度,加强抗冲蚀能力,减少冲砂等,特别是在钙膨润土的型砂中加淀粉后,能使热湿拉强度剧增,韧性明显提高。表7-4为我国铸铁件湿型砂典型性能。表7-5为我国典型的铸铁件湿型砂配方。

表7-4 我国内铸铁件湿型砂典型性能

表7-5 我国典型的铸铁件湿型砂配方

(续)

(续)

(续)(https://www.xing528.com)

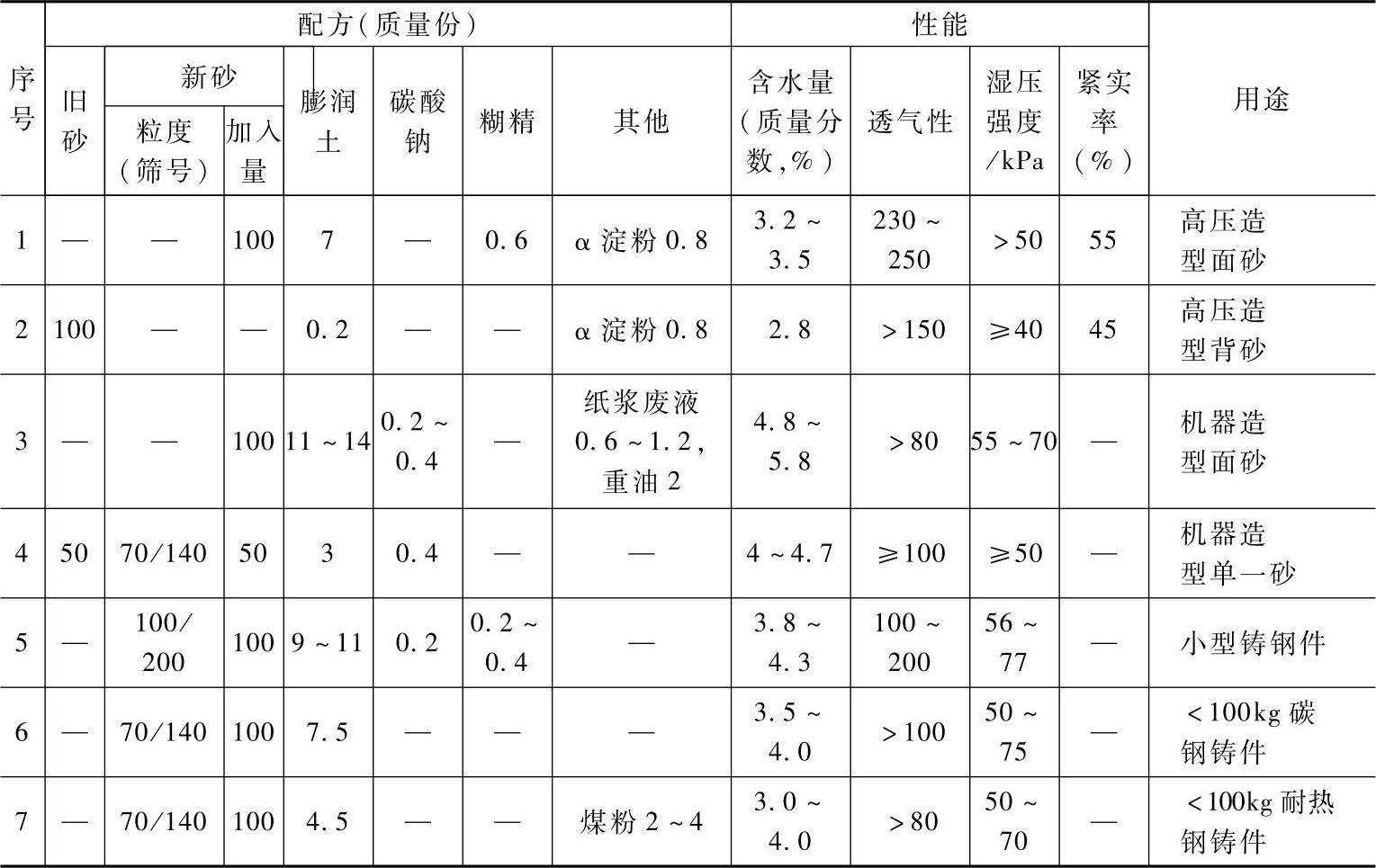

铸钢件用的湿型砂,新砂所占比例较大,膨润土加入量也相应增多。为了提高型砂性能,常加入少量有机水溶性黏结剂及氧化铁粉等附加物。表7-6为铸钢件湿型砂的配方及其性能。

表7-6 铸钢件湿型砂的配方及其性能

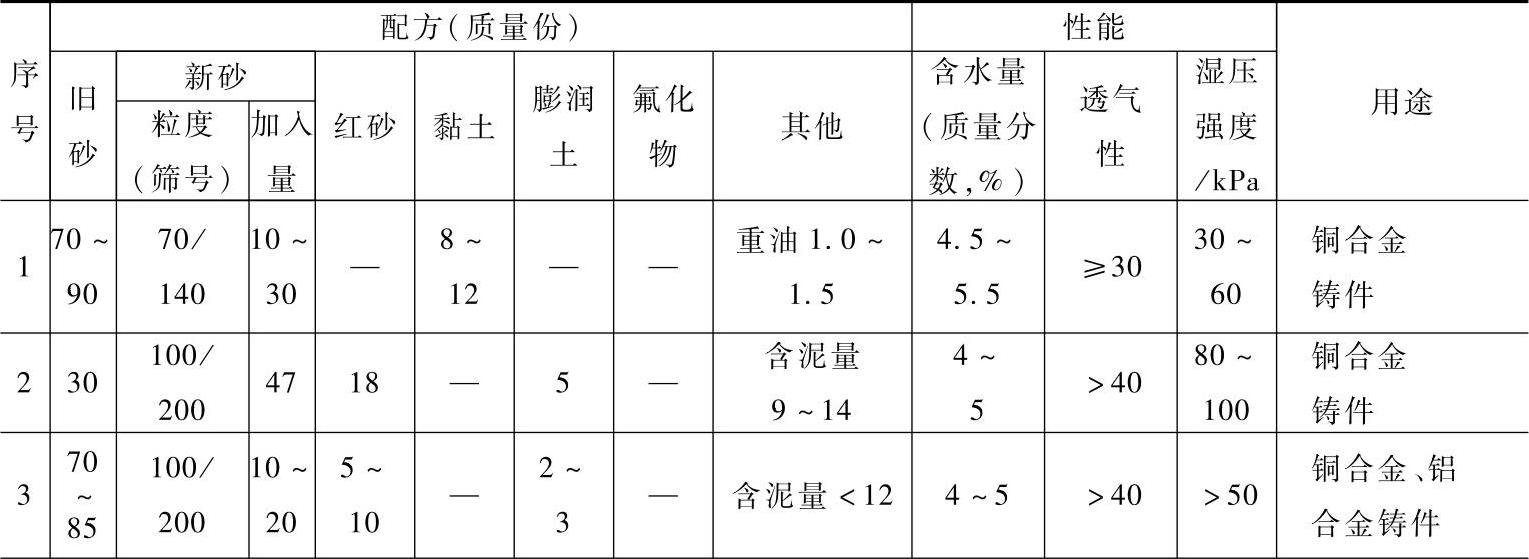

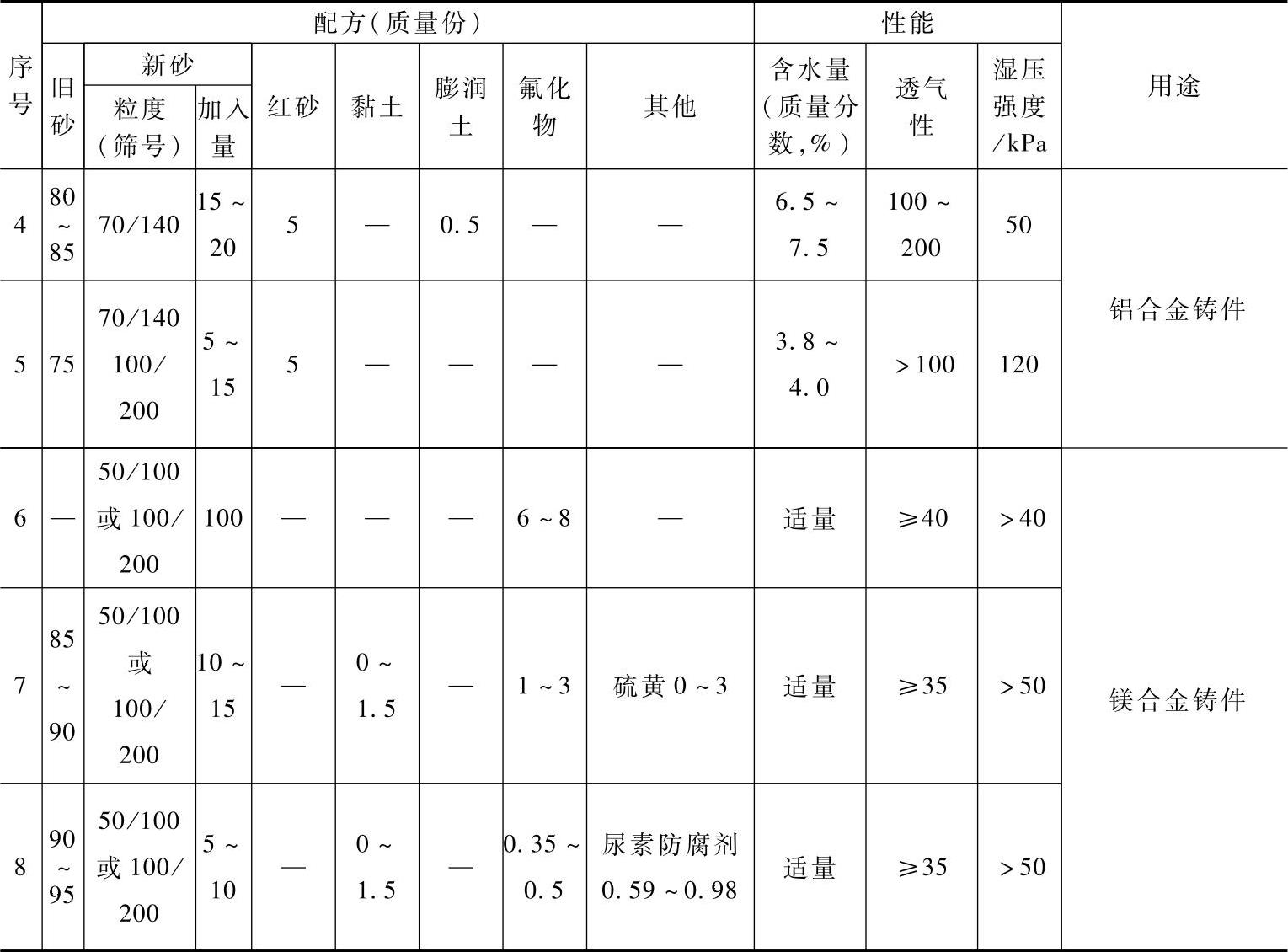

铸造非铁合金(铜合金、铝合金、镁合金)主要要求型砂能防止金属液渗入砂型,制得的铸件表面光洁、清晰、美观巨尺寸比较精确。原砂粒度大多较细,含水量控制较低,以减少型砂的发气量和提高流动性。

铸造铜合金的湿型砂中常加入重油以提高铸件的表面质量。铸造镁合金的湿型砂,为了防止镁液氧化,还需加入保护剂。表7-7为非铁合金湿型砂的配方及其性能。

表7-7 非铁合金湿型砂的配方及其性能

(续)

黏土砂的性能不仅和组分有关系,与混砂工艺也有很大的关联。一般来说,混砂过程的作用有二:一是使砂、黏土、水分及其他附加物混合均匀;二是揉搓各种材料,使黏土膜均匀包覆在砂粒周围。

混砂时间应根据混砂机的类型和型砂中黏土的含量决定。碾轮式混砂机,面砂一般混合6~12min,背砂混合3min左右;离心式摆轮混砂机,面砂一般混合2~3min,背砂混合11min左右。从目前的应用情况来看,我国工厂的混砂时间大都偏短,因此导致混砂不均匀。

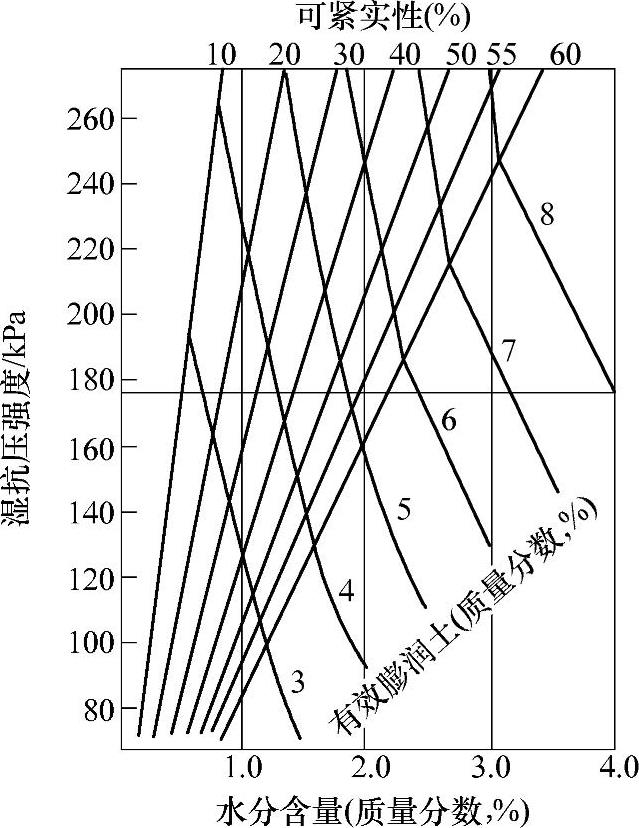

黏土湿型砂混砂时,必须加入一定量的膨润土,使型砂中保持必要的膨润土量,通常用亚甲基蓝法予以测定。用亚甲基蓝法测得的膨润土量,以前通称之为有效膨润土,现在看来,称之为活性膨润土更为适当。活性膨润土是与水结合而起作用的,但是,在实际应用的型砂中,并非所有的活性膨润土都起作用,也就是说,并非都是有效的。有效膨润土是型砂中实际起作用的膨润土,它只是活性膨润土的一部分。C.E.Wenniger提出,用混砂效率来衡量黏土湿型砂的调制程度,其计算公式如下:

在生产条件下,根据型砂的湿抗压强度、水分和可紧实性,可利用图7-1大致推算型砂中活性膨润土和有效膨润土含量,从而可以计算出混砂效率。表7-8是各种工艺条件对湿型砂性能的要求,供选择工艺时参考。

图7-1 黏土湿型砂各参数间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。