1.保温冒口套的主要性能指标

保温冒口套的主要性能指标如下:

(1)密度 决定保温冒口套保温性能的指标是热导率和密度。热导率的检测难度较大,所以通常都用密度来评定保温冒口套的保温性能。保温冒口套的密度越小,保温冒口套的保温效果越好,但密度太小会导致冒口套在高温下的体积收缩太大,从而影响其补缩效果。理想的保温冒口套的密度应控制在0.4~0.6g/cm3。

(2)耐火度 保温冒口套在高温下长时间受到金属液的各种作用,因此必须有足够的耐火度以抵抗金属液的侵蚀和保持良好的保温性能。对于铸钢件所用保温冒口套,其耐火度要求大于1500℃;对于铸铁件所用保温冒口套,其耐火度应大于1300℃;对于铸铝件所用保温冒口套,其耐火度应大于800℃。

(3)强度 保温冒口套必须有足够的强度,才能确保在运输,特别是造型时不损坏。通常用抗弯强度来检测保温冒口套的强度。保温冒口套的抗弯强度对于不同类型的保温冒口套会有所差别,一般控制在2.0~3.0MPa。

(4)含水量 保温冒口套的含水量是衡量其烘干程度和吸湿性的重要指标。含水量高会导致保温冒口套的保温性能变差和发气量增加,因此一般要求保温冒口套的含水量小于1%。

(5)透气性 保温冒口套,特别是暗保温冒口套,应有一定的透气性,以确保金属液快速充填冒口。常用型砂干透性指数来检测和评判保温冒口套的透气性,一般要求不小于50。

(6)尺寸精度 黏土砂机械造型线常使用嵌入式保温冒口套,因此对保温冒口套的尺寸精度提出了较高的要求。如果保温冒口套的尺寸精度不够,要么保温冒口套放不进去,要么放进去后会从铸型上掉出来。嵌入式保温冒口套的尺寸精度主要是控制外径,一般公差要求为±1.0mm。

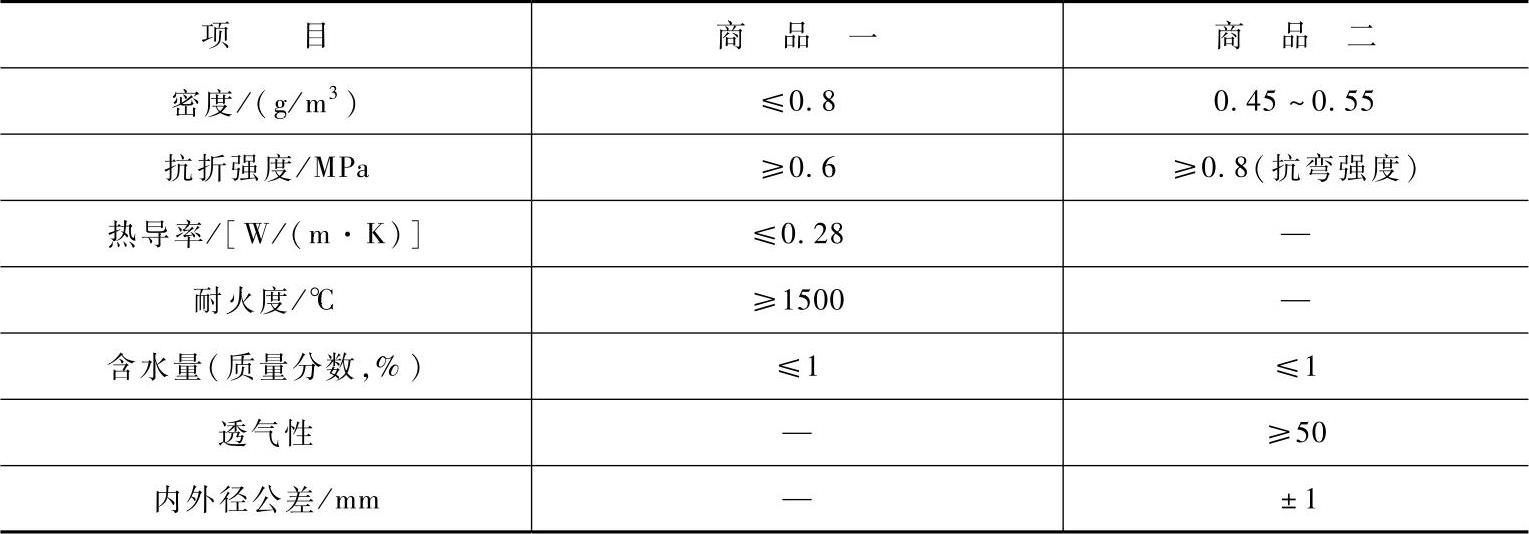

表6-31列出了几种常见类型保温冒口套的性能指标及应用特点,表6-32列出了两种商品化的保温冒口套的性能指标。

表6-31 几种常见类型保温冒口套的性能指标及应用特点

表6-32 两种商品化的保温冒口套的性能指标

2.保温冒口套的规格型号及应用范围

保温冒口套的规格型号较多,主要有圆柱形明(暗)保温冒口套、腰形柱状明(暗)保温冒口套、半圆柱形明保温冒口套和球形保温冒口套等。具体尺寸要求参见CB/T 3716—1995《铸造保温冒口套》行业标准。

表6-33为FI系列保温暗冒口套和FT系列大尺寸直筒形保温明冒口套的规格尺寸。

表6-33 FI系列保温暗冒口套和FT系列大尺寸直筒形保温明冒口套的规格尺寸

保温冒口套可用于铸铁、铸钢或铸铝件的补缩,可镶嵌在型板上造型或在造型后嵌入砂型,目前在铸钢件上应用最广。保温冒口套适应于黏土砂机械造型线、自硬树脂砂造型和水玻璃砂造型等。保温冒口套对于铸铝件和大型冒口套以及非糊状凝固的合金最合适。

目前在铸钢件上已经广泛采用保温冒口套来代替砂型冒口套用于生产。但由于保温冒口套的保温性能使得其内部金属液的凝固系数小于铸型内金属液的凝固系数,这给用模数法计算、设计保温冒口带来了不便。为此引入了保温冒口套的有效模数概念,它等于保温冒口套的几何模数与模数扩展系数的乘积,其涵盖了冒口套的保温作用,大于几何模数。因此,在计算、设计保温冒口套时,应该查阅和选用相关保温冒口套的有效模数。

3.铸钢件用保温冒口套

目前,国内在铸钢件生产中用的保温冒口套,按其材料来源可分为粉煤灰漂珠型保温冒口套、珍珠岩复合型保温冒口套、烟道灰型保温冒口套、碳化稻壳型保温冒口套以及纤维复合型保温冒口套等几种。

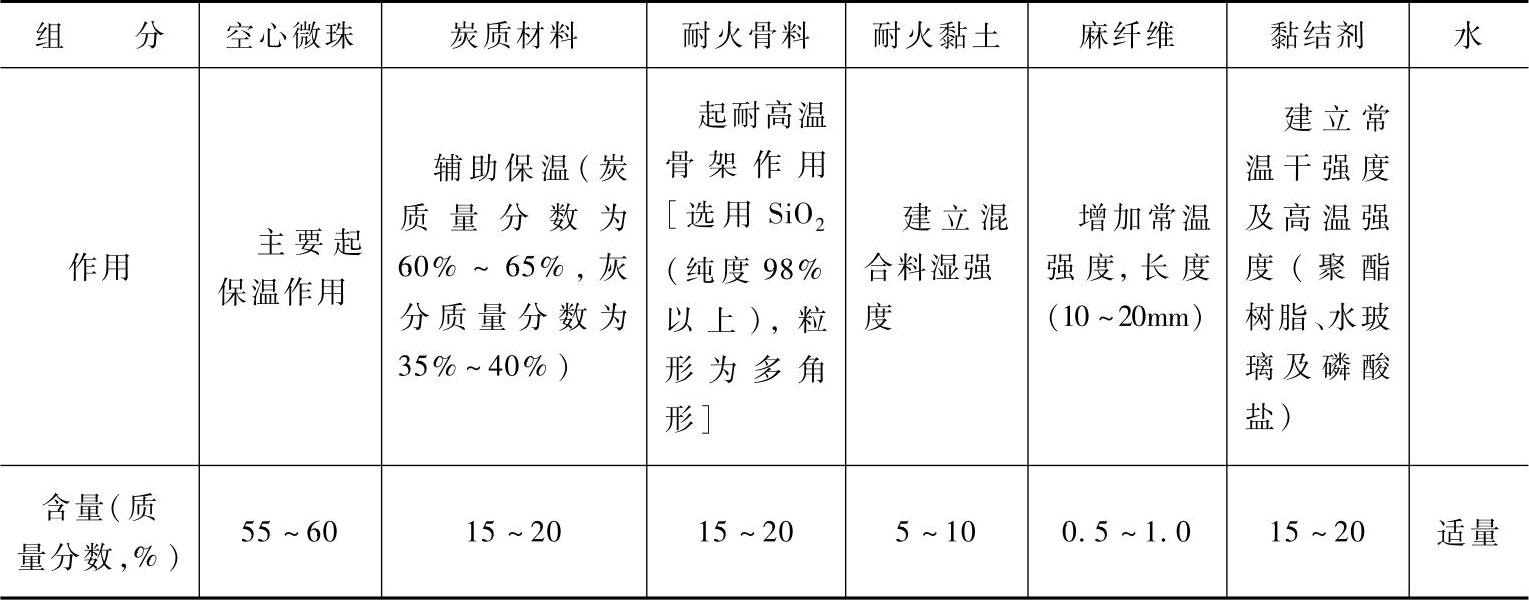

(1)空心微珠(漂珠)保温冒口套的制作及应用 空心微珠(漂珠)保温冒口套主要原料的作用及配比见表6-34。

表6-34 空心微珠(漂珠)保温冒口套主要原料的作用及配比

混合料混制及烘干工艺是:空心微珠+辅助保温材料+耐火骨料+耐火黏土+麻纤维→干混1~2min+黏结剂→湿混5~7min+水+水混2~3min→出料(注意:用碾轮式混砂机混制时应将碾轮调高,以防碾坏保温骨料)。

造型后一般需风干1~2h。控制干燥窑温度在180~230℃,将制成的保温冒口套上窑烘干4~5h后出窑。

保温冒口套的制作过程如下:

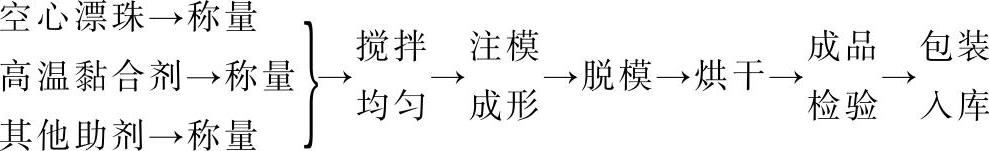

空心微珠(漂珠)保温冒口套的性能指标见表6-35。保温冒口套的工艺性能比较见表6-36。

表6-35 空心微珠保温冒口套的主要性能

表6-36 保温冒口套的工艺性能比较

从提高铸件质量的角度看,采用漂珠保温暗冒口,可有效防止型砂从冒口掉入型腔,从而减少夹砂、夹渣等缺陷。由于铸件热节部位在凝固时能获得足够的液态金属补充,故铸件致密度有所提高,提高了铸件合格率。但漂珠保温冒口的耐热性能较差,因而冒口不能与铸件直接相连,需在冒口根部与铸件之间垫砂30~40mm,这样就使冒口的补缩通道受到一些阻碍,因此削弱了冒口的补缩效果。这一点还有待于进一步改进。

(2)膨胀珍珠岩保温冒口套的制作及应用

1)配方。膨胀珍珠岩保温冒口套是以膨胀珍珠岩为基,加入烟道灰、发泡石膏等保温材料,同时加入铝矾土、熟料、矾土水泥、锯末等材料制成。其中对保温冒口套材料的要求是,膨胀珍珠岩粒度选用12~20目,铝矾土选用≥150目的细粉,矾土水泥选用425#~525#,烟道灰的水分不应太大。其配方见表6-37。

表6-37 膨胀珍珠岩保温冒口套配方(质量分数,%)

2)保温冒口套的原料混制及制作工艺。膨胀珍珠岩加入应加水量的1/3预混3min,再加入其他各种材料干混5min,最后加入其余2/3的水湿混6~8min。

利用制芯方法,将混合料分批加入芯盒中,每批料层高30~50mm,用木棒捣实冒口套。保温冒口套内外表面以及分型面处捣实时,套内应加芯铁圈加固。脱模后的保温冒口套要修光,在常温下,可以喷水养生16h(每1h喷水一次)。养生后的保温冒口套需经120~150℃低温烘干2~3h,以促进硬化强度上升。

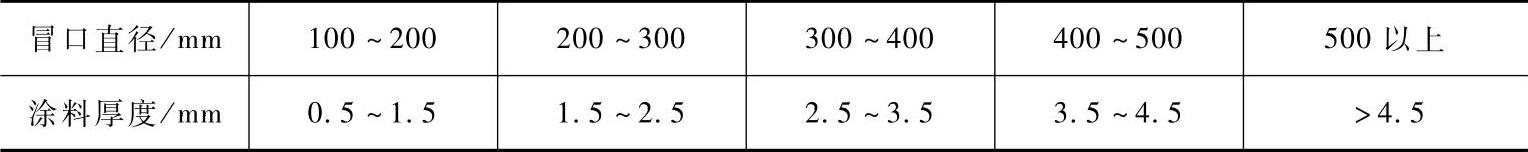

由于冒口套高温强度差,冒口下部容易出现胀大变形,既影响冒口的外观形状,又影响冒口的补缩效果,所以在保温冒口套的内表面刷一层耐火涂料(涂料由镁砂100质量份+糖浆7质量份+膨润土1质量份+水适量等制成)。出炉后,应及时刷涂料,以备造型使用;也可将养生后的保温冒口套刷上合适厚度的涂料(见表6-38),放置干燥处,供造型使用,随砂型进窑烘干。

表6-38 涂刷涂料的厚度

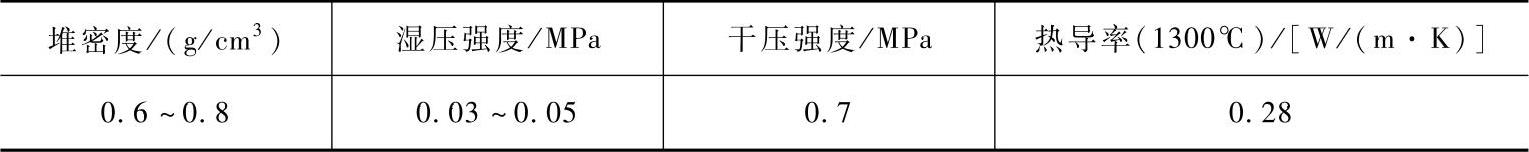

3)性能。膨胀珍珠岩复合保温冒口套性能见表6-39。

表6-39 膨胀珍珠岩复合保温冒口套性能

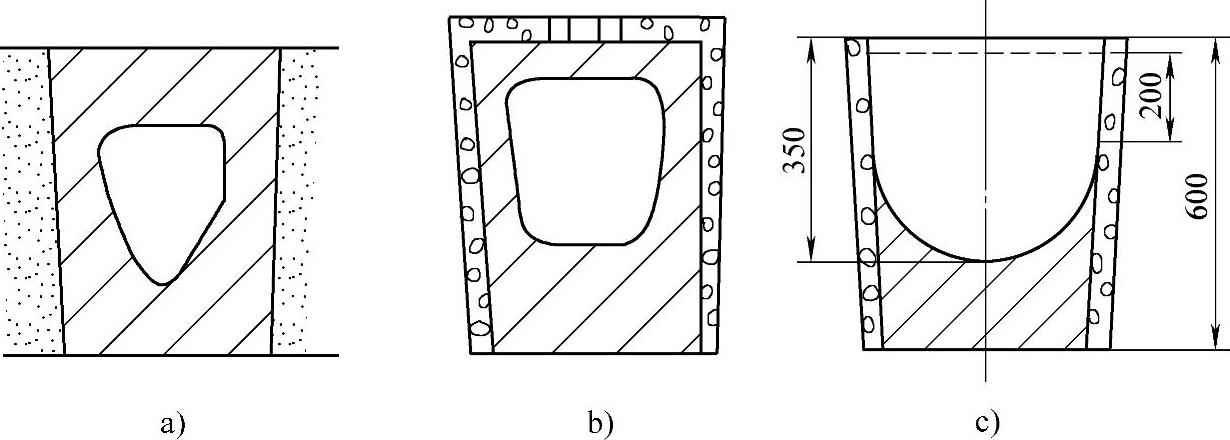

试验证明:在从冒口浇注钢液时,在以珍珠岩-烟道灰制成的保温冒口中心,金属处于液态时间比普通冒口(硅砂+水玻璃+膨润土类冒口套)长16min;在以珍珠岩-发泡石膏制成的保温冒口中心,金属处于液态时间比普通冒口长34min。普通冒口补缩为V宇形,保温冒口补缩为U宇形(见图6-3),其铸件工艺出品率分别为55%和65%;当采用保温冒口同时加覆盖剂时,铸件的工艺出品率为75%。(https://www.xing528.com)

图6-3 三种冒口补缩效果比较

a)普通冒口 b)保温冒口 c)保温冒口+覆盖剂

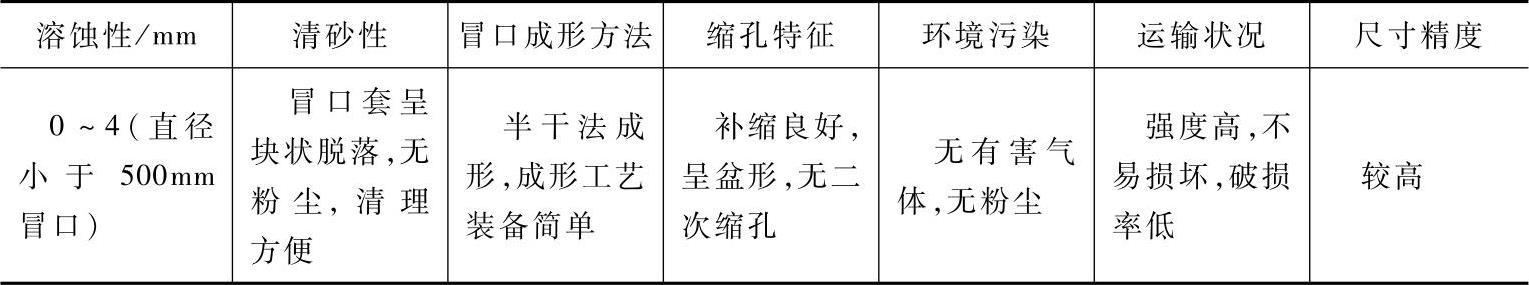

4)利用膨胀珍珠岩等制成表干型保温冒口套。其工艺配方主要由膨胀珍珠岩、菱苦土、硅砂、工业糖浆或水玻璃等配制,其配制工艺如图6-4所示。

图6-4 表干型保温冒口套配制工艺

保温冒口套随砂型一起在浇注前用火焰喷枪烘烤使之表面干燥,即合箱浇注。表干型保温冒口套现混、现捣,表面干燥后即能浇注,而巨它可和砂型铸造的各种造型方式操作同步进行。这对于传统保温冒口套来说是一个创新,是一个突破。因而操作工艺简单,缩短生产周期,提高劳动生产率,成为它的最突出的优点。

5)此外,还有将膨胀珍珠岩与空心微珠结合的复合型保温冒口套。用这种冒口套取代普通冒口来生产高锰钢铸件,不仅提高了铸件质量,而巨铸件工艺出品率可由61%提高到75%,补缩效率可由原来的12%提高到42.5%~55%。

4.非铁金属铸造用保温冒口套

在非铁金属铸造中,使用保温冒口套,可使冒口的体积大大缩小,提高铸件出品率,巨减少金属熔炼损耗。由于非铁金属熔点较低,故为其制作专用保温冒口更容易,而巨可以复用。

(1)通用保温冒口套

1)冒口套材料配比、混料工艺及性能。制作保温冒口的材料,首先必须具有良好的保温性能,其次还要具有良好的耐火性、较高的强度、良好的工艺性和保存性,价格低廉,来源广泛,不污染环境。

保温材料的种类很多,如膨胀珍珠岩、空心微珠、硬石、硅酸铝纤维、炉灰、矿渣棉和陶粒等。

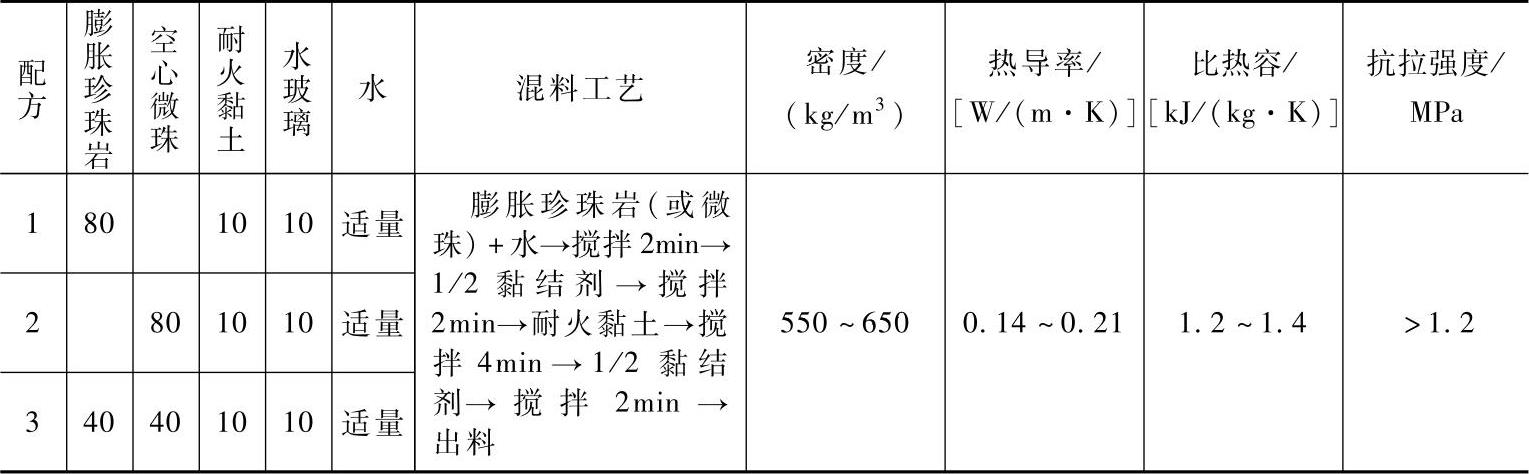

膨胀珍珠岩和空心微珠都是良好的保温材料,但其本身都不具有黏结性,作保温冒口时必须加入一定数量的黏结剂——水玻璃。另外,膨胀珍珠岩在800℃时会发生体收缩,体积减小一半以上,因此必须加入一定数量的耐火骨料,以保证在较高温度时的强度。空心微珠虽然没有体积变化,但为获得较高的强度,也需加入一定数量的耐火骨料。采用耐火黏土,这主要是因为非铁金属铸造时合金的温度较低。另外,耐火黏土的价格比较便宜。

保温冒口套的材料配比、混料工艺及性能见表6-40。

表6-40 保温冒口套的材料配比、混料工艺及性能

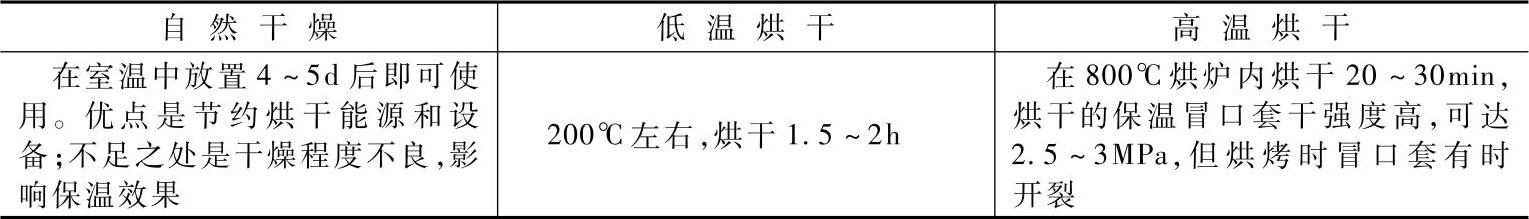

保温冒口套的烘干工艺见表6-41。

表6-41 保温冒口套的烘干工艺

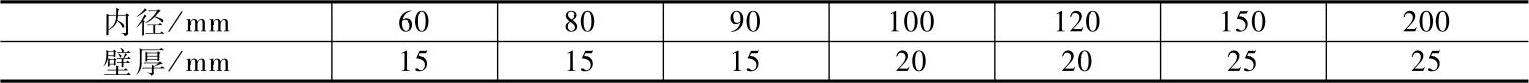

2)保温冒口套尺寸的确定。为保证保温冒口套的强度,保温冒口套的厚度不能太小。但为了节约材料,其厚度也不应过大。保温冒口套内径和壁厚的关系见表6-42。

表6-42 保温冒口套内径和壁厚的关系

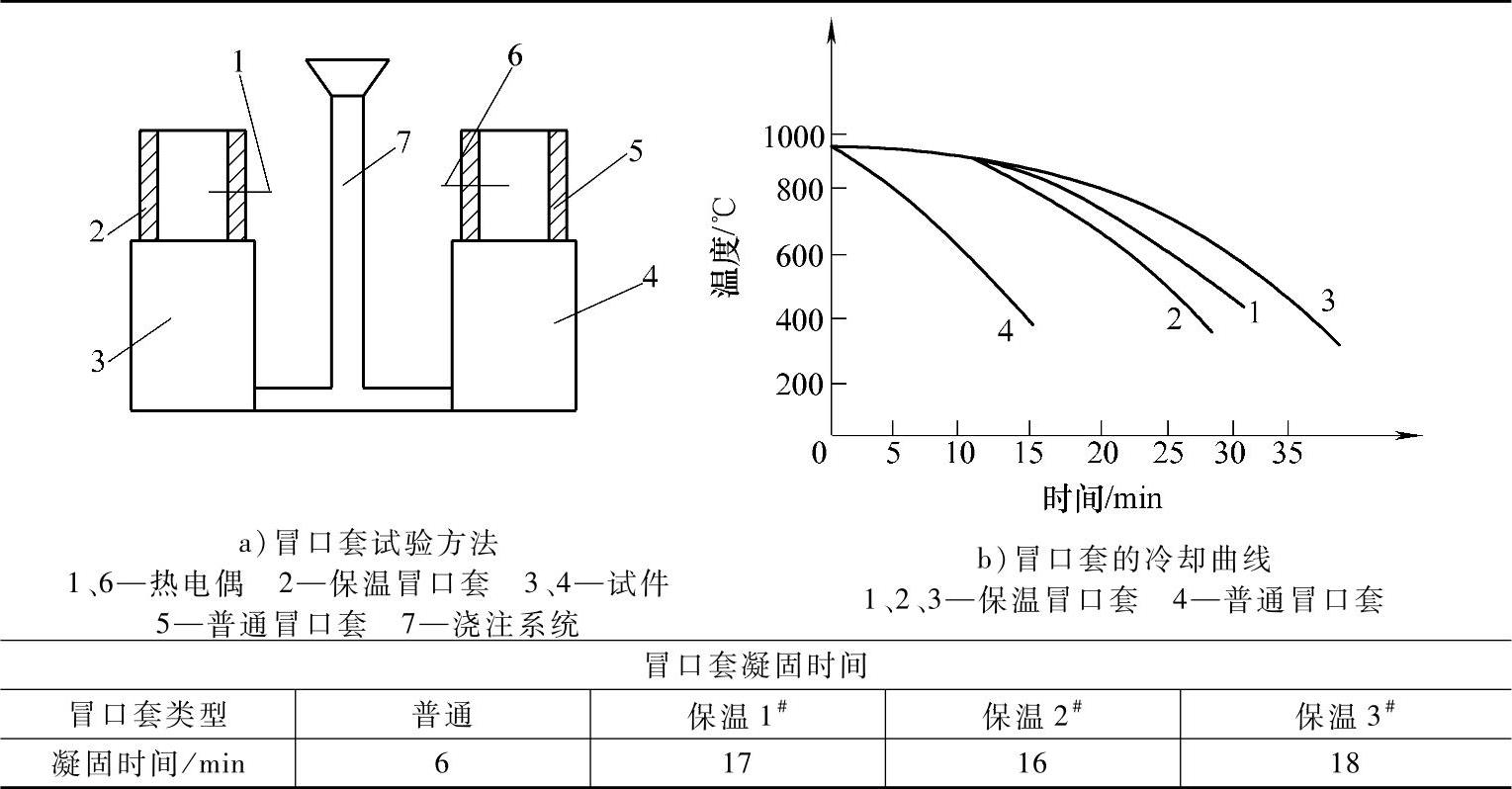

3)保温冒口套的保温性能见表6-43。

表6-43 保温冒口套的保温性能

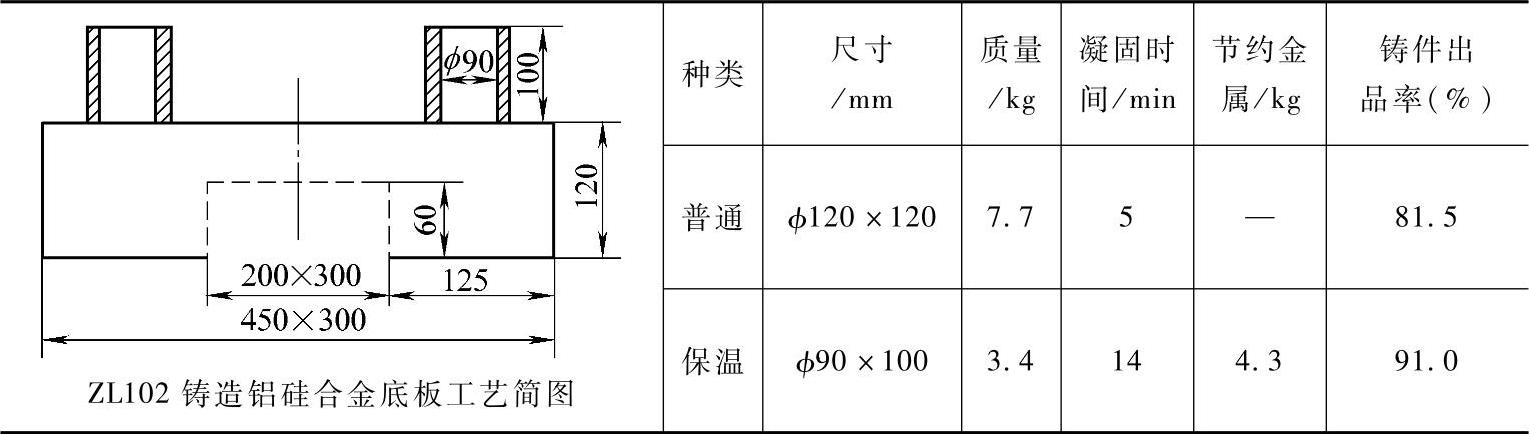

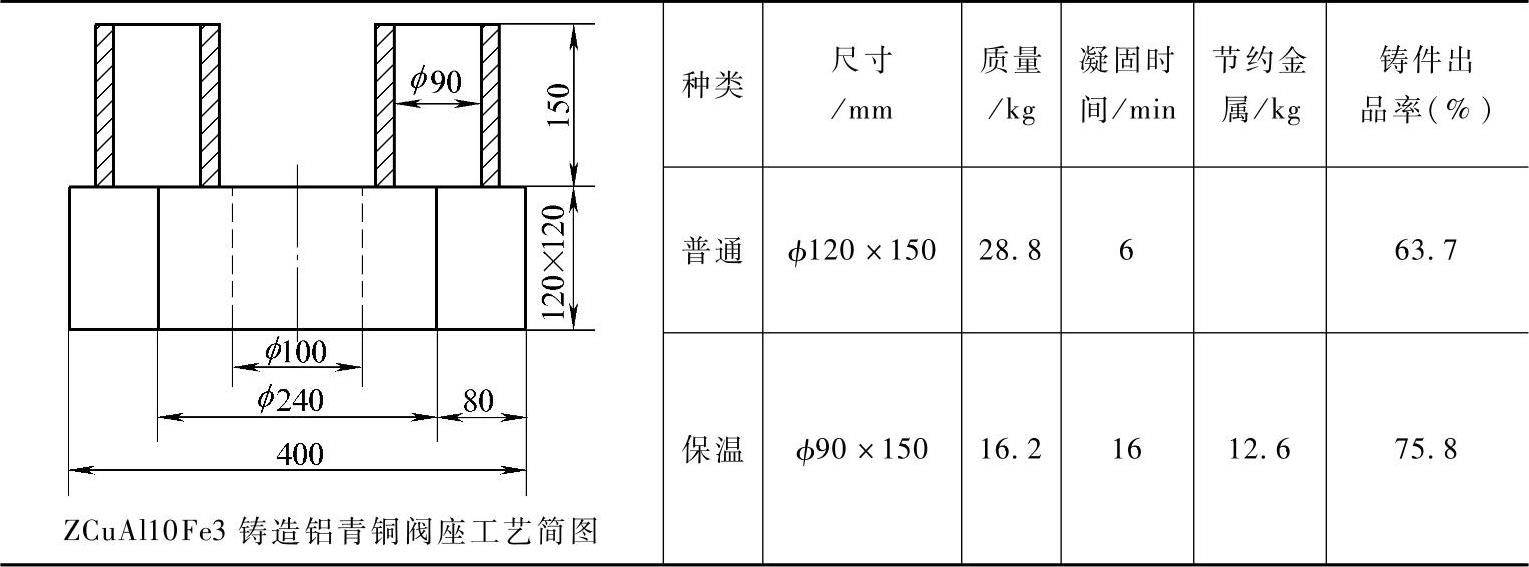

4)应用实例。保温冒口套应用在ZL104、ZL102铸造铝合金及ZCuAl10Fe3、ZCuZn26Al4Fe3Mn3铸造铜合金生产中,均取得了满意的效果(见表6-44和表6-45)。

表6-44 保温冒口套在铝硅合金底板上的应用(铸件质量34kg)

表6-45 保温冒口套在铝青铜阀座上的应用效果(铸件质量51kg)

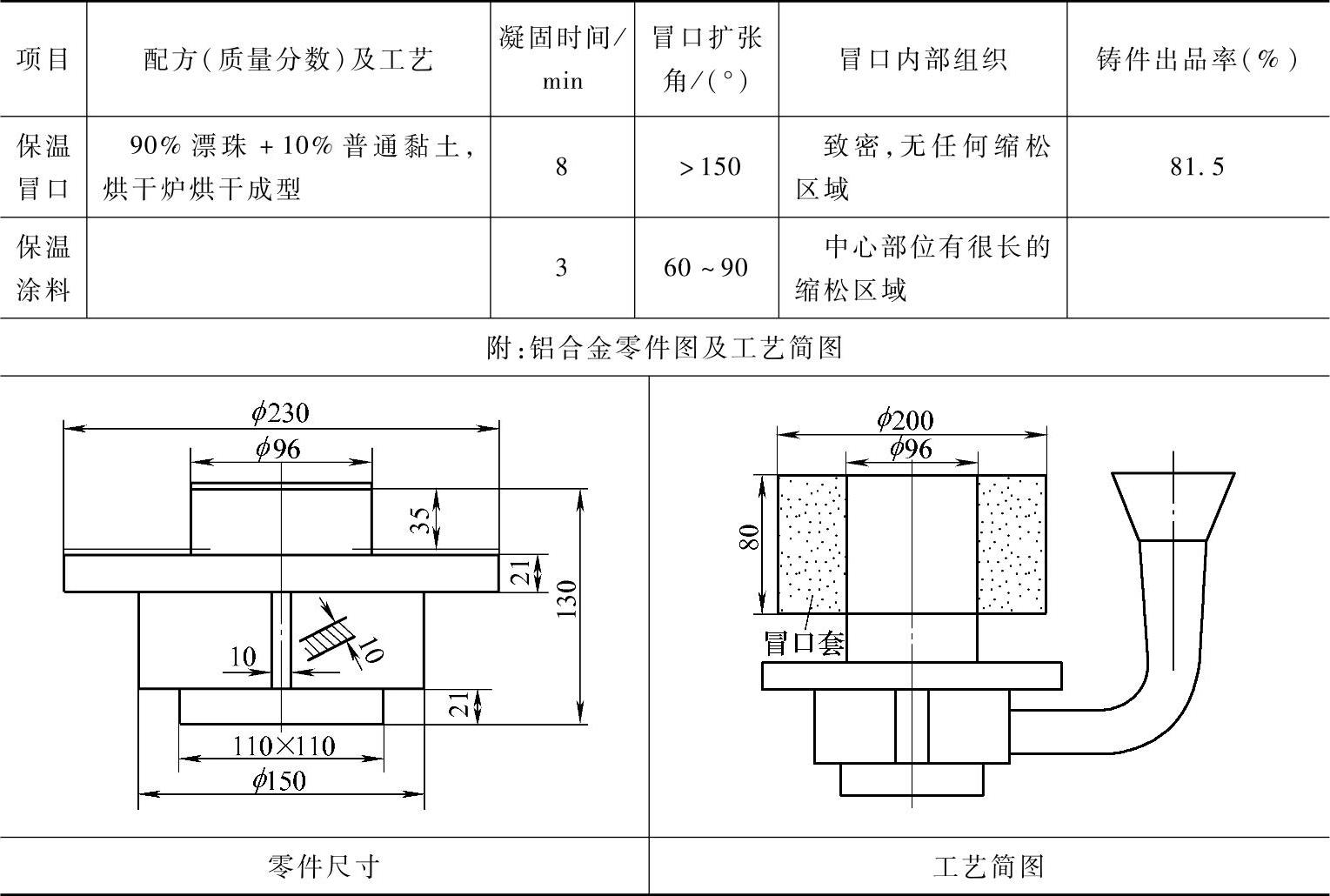

(2)铝活塞铸造用保温冒口套 为了充分发挥下抽芯活塞铸造工艺的优势,对铝活塞铸造采用了保温冒口新技术,其工艺见表6-46。

表6-46 下抽芯铸造铝活塞的保温冒口套工艺

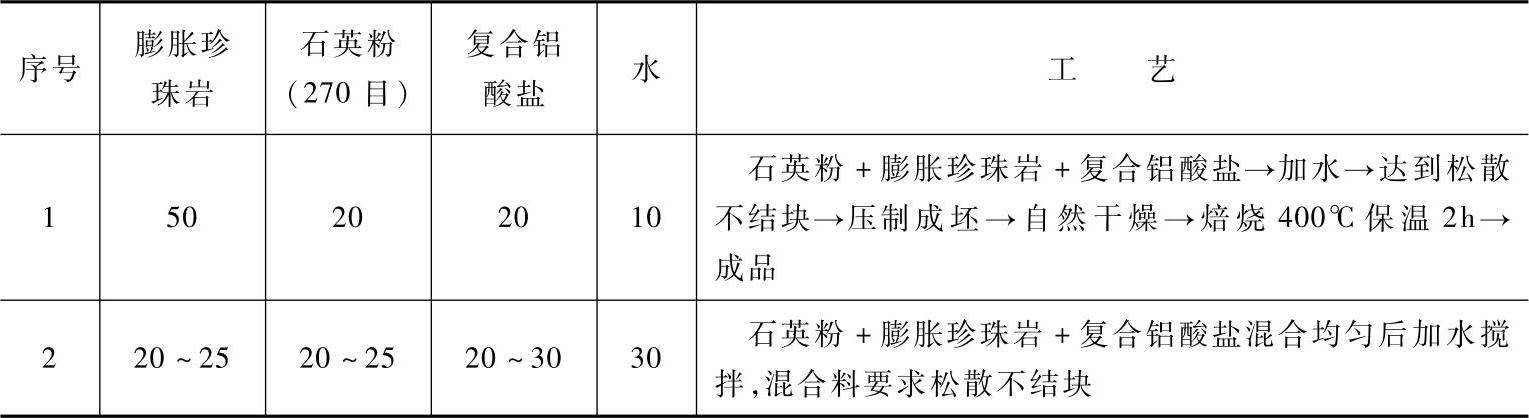

1)膨胀珍珠岩保温冒口套。保温冒口套配方见表6-47。

表6-47 保温冒口套配方(质量分数,%)

保温冒口套的物理性能见表6-48。从该表中可以看出,它质轻、热导率和热膨胀系数小、耐火度高,在压力条件下成形强度也高,而巨由于避免采用水玻璃作黏结剂,保温套不溃散、不吸潮、无污染,浇注时无烟气,巨不黏附铝液。

表6-48 保温冒口套的物理性能

保温冒口套的保温性能及经济效益见表6-49。从该表中可以看出,使用保温冒口套后,冒口保温性能及经济效益大大提高。

表6-49 保温冒口套的保温性能及经济效益

2)漂珠型保温冒口套。其配制工艺及性能见表6-50。从该表可以看出,漂珠型保温冒口套比普通保温涂料具有更好的保温性能。

表6-50 保温冒口套的配制工艺及性能

3)特种保温冒口套。特种保温冒口套是采用轻质硅酸钙为基料、硅溶胶和硼酸为黏结剂、碳纤维为增强材料组成复合材料,研究用于生产铝活塞铸件的保温冒口套。试验结果表明,该冒口套具有强度高、保温性能好、能多次使用等特点,基本符合铝活塞铸件生产的需要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。