1.概述

煤粉虽然是一种很好的型砂附加物,但随着人们对煤粉作用机理认识的深化和环境意识的增强,煤粉的各种缺陷逐渐显现出来。

1)由于煤粉的原料——工业用煤在我国是一种很重要的能源材料,而巨用于加工铸造用煤粉的原料煤必须是优质煤,随着能源危机的日益严重,如果在湿型砂中继续使用煤粉,将面临着被截流的危险。

2)由于煤粉中的光亮炭生成率较低,对于厚壁铸件,当煤粉加入量不足时,起不到防粘砂作用,而当煤粉的加入量较大时,会大大降低型砂的透气性,而巨煤粉的焦化是吸热反应,会使铁液冷却的更快,因此不易控制灰铸铁的冷却工艺。

3)煤粉在燃烧后将残留下一些低熔点的灰分残渣,这些灰分与死黏土一起包覆在砂粒表面形成“鱼卵石化”,使型砂的耐火度降低,增加了型砂次生机械粘砂的倾向,而巨型砂中灰分的大量积累会导致型砂透气性下降,含水量增加。煤粉砂在循环使用时,灰分含量增加很快,需要补加大量的新砂才能保证型砂的其他性能不降低,这又使得铸件的成本增加。

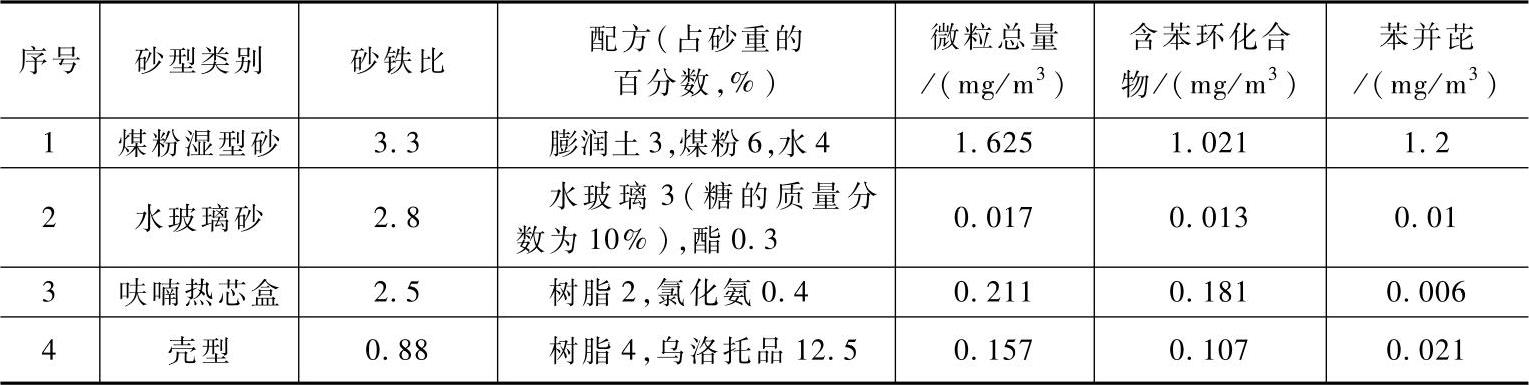

表4-4 几种型(芯)砂浇注后从铸型中散发的污染物质的浓度对比

4)由于煤粉是黑色粉状物,所以从加工、运输、储存到整个生产过程都是尘埃飞扬,严重恶化了环境卫生,使周围的人们深受其害。另外,煤粉在浇注时发出难闻的气味,冒出大量浓烟(这种烟气中含有有毒物一氧化碳和致癌物3,4苯并芘),而巨煤粉烟雾的累积物以及煤粉在缺氧状态下燃烧生成的煤焦油也属于致癌物。表4-4是几种型(芯)砂浇注后从铸型中散发的污染物质的浓度对比。从微粒总量、含苯环化合物和苯并芘含量来看,含煤粉湿型砂是污染最严重的型砂。

煤粉代用品是指在湿型砂中可以完全替代或部分替代煤粉的材料。其在混砂时与煤粉共同加入,相互配合使用。

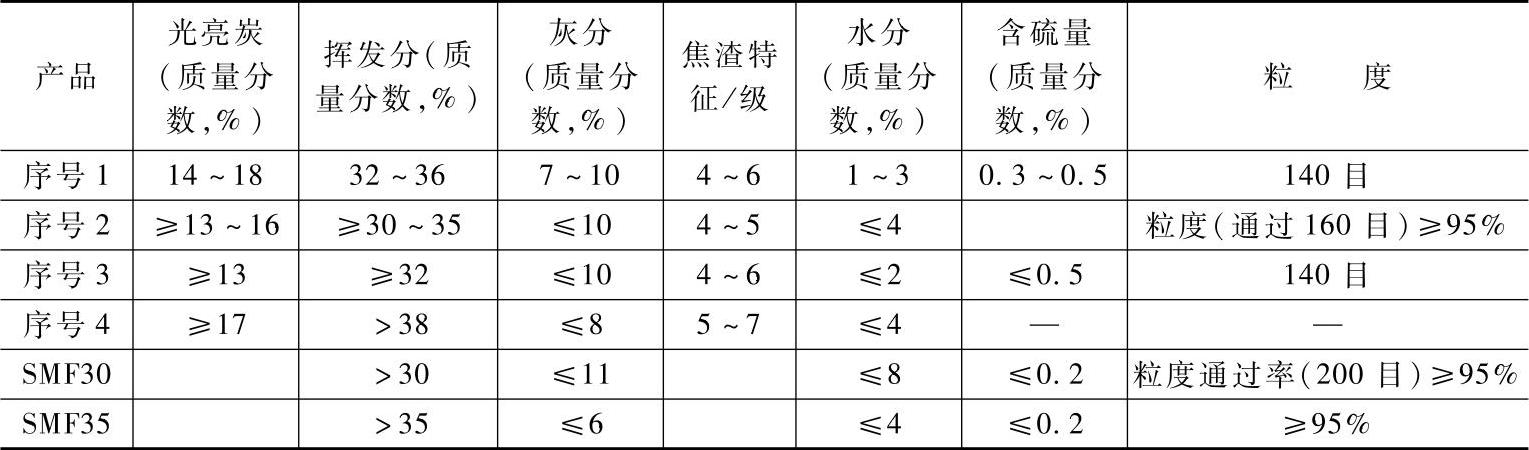

国外从20世纪50年代起就进行了煤粉代用材料的开发研制工作。德国人Kolorz在1963年首次提出了可以用其他有机化合物代替煤粉的理念,这种有机化合物也可在型砂表面产生还原性气氛。到1965年时,德国已有40%的煤粉被代用,法国为34%,英国为15%,而美国也已将膨润土和煤粉代用材料的混合物作为商品出售。国外最早使用的代用材料是沥青类,包括煤沥青、合成沥青和地沥青等。沥青的光亮炭值很高,高温下几乎完全挥发,但它受热软化后吸附膨润土,使它失去黏结力。20世纪70年代中期,国外已有20多种代用材料相继被开发出来并作为商品出售。这些代用材料包括燃料油、高聚合物树脂、石墨、石炭粉等,干炭粉和乳化煤还成为了专利产品。这些代用品在初次使用时,效果都很好,但多次反复回用后,都不同程度地恶化了型砂的各种工艺性能。1982年,Wallacle提出了以聚苯乙烯珠粒作为型砂添加剂。这种添加剂的好处是光亮炭生成率很高(40%~43%),加入量只有煤粉的1/9~1/5,尤其适用于厚大铸件,不仅能提高铸件的表面质量,还能提高型砂的各项性能,但由于价格较昂贵,限制了它的使用。以后,纤维素、谷物类等粮食加工产品也曾一度作为煤粉代用材料使用,但由于型砂对水分的敏感性降低、型砂不易坚实等缺点而逐渐被淘汰。最近,有人提出以植物水解残渣代替煤粉作为型砂添加剂,这种物质无毒、无味,混砂时可直接加入,改善了铸件的表面质量。表4-5为国外几种主要代用材料的理化性能。

表4-5 国外几种主要代用材料的理化性能(质量分数,%)

国内从20世纪70年代开始研制作为湿型铸造的煤粉代用材料,下面主要介绍以下几种。

2.FS粉

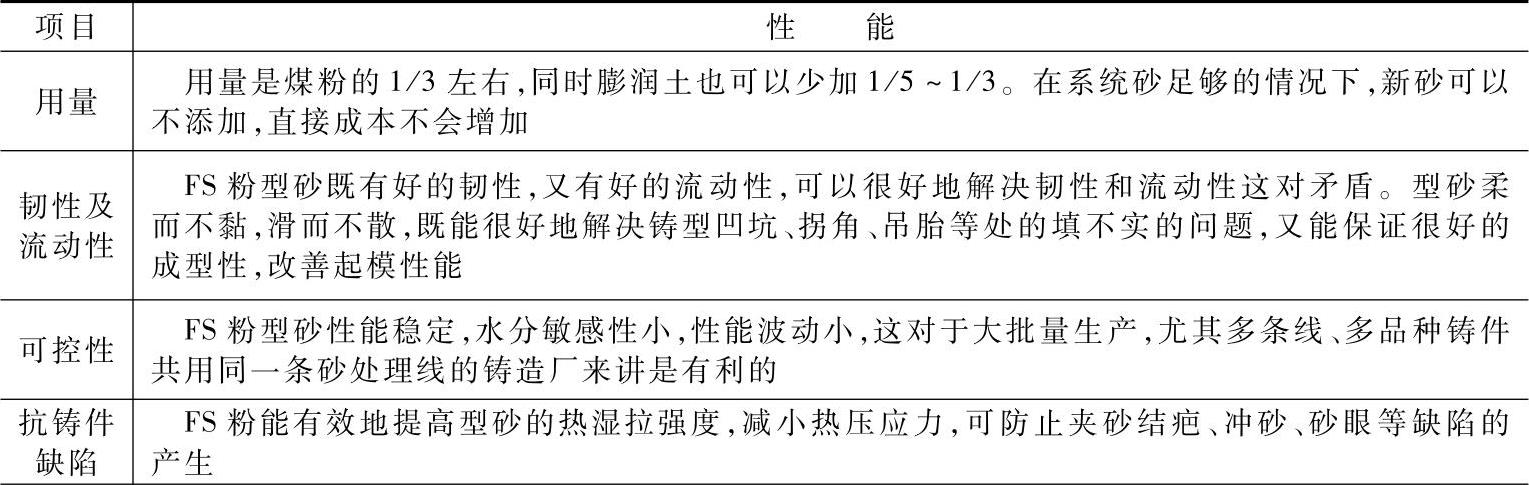

FS粉是国内某厂于20世纪90年代开发的一种煤粉代用材料,并在苏州第二纺织机械厂等厂家使用,其对提高铸件的表面质量和改善车间的环境起到了一定的作用。FS粉由多种矿物及细小有机纤维质组成,经高温、高压等特殊处理后成为组元之间高度分散的固溶体系,呈白灰色粉末状,无毒、无味、无腐蚀性、无粉尘、无污染。FS粉里含有一定比例的淀粉,遇水后形成富有黏性的胶状体,有较好的韧性、塑性,对砂粒表面有较好的润湿性,可较均匀地包覆于砂粒表面,并使得铸型表面致密、光滑。FS粉的主要特点见表4-6。

表4-6 FS粉的主要特点

(续)

FS粉砂与煤粉砂的性能比较见表4-7。

表4-7 FS粉砂与煤粉砂性能比较

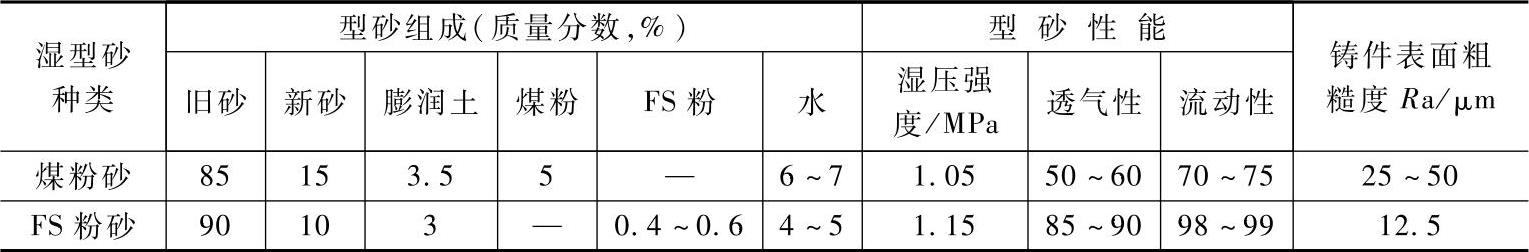

国内有关厂家FS粉的主要性能指标见表4-8。

表4-8 国内有关厂家FS粉的主要性能指标

注:FS粉呈淡黄色、深黄色和褐色。FS代煤粉使用方法与煤粉的使用方法相同,FS-Ⅰ型加入量为煤粉的1/5~1/3,FS-Ⅱ型的加入量为1/7~1/5。包装:单层/双层防潮包装(25kg/袋)。

3.MD粉

国内某研究所为开发新型煤粉代用材料,对数十种富碳材料进行了系统的理化性能测试和分析,优化出M、X、D三种粉状材料。其中,M粉是一种高分子纤维材料,其挥发温度较高,挥发物中富含芳香烃成分,资源广、价格低;X粉为聚苯乙烯、聚酯和松香类的聚合物,其光亮炭生成率高,高温下可呈焦渣性质;D粉系粉状黏结剂,可提高砂型的湿压强度和热湿拉强度。三种粉状材料的理化性能指标见表4-9。经对它们进行优化组合,配制出了一种M、X、D三种粉的质量分数分别为75%、15%和10%的MD粉。MD粉与煤粉相比,具有与FS粉类似的特点。

表4-10为MD粉的技术指标。

表4-9 M、X、D粉三种材料的理化性能

表4-10 MD粉的技术指标

4.α淀粉

1988年,天津内燃机总厂用α淀粉完全替代了煤粉,并巨成功地将其应用于“天津大发”发动机和底盘的灰铸铁件上。α淀粉使型砂的透气性提高,并能有效地提高型砂的热湿拉强度,减少夹砂倾向。

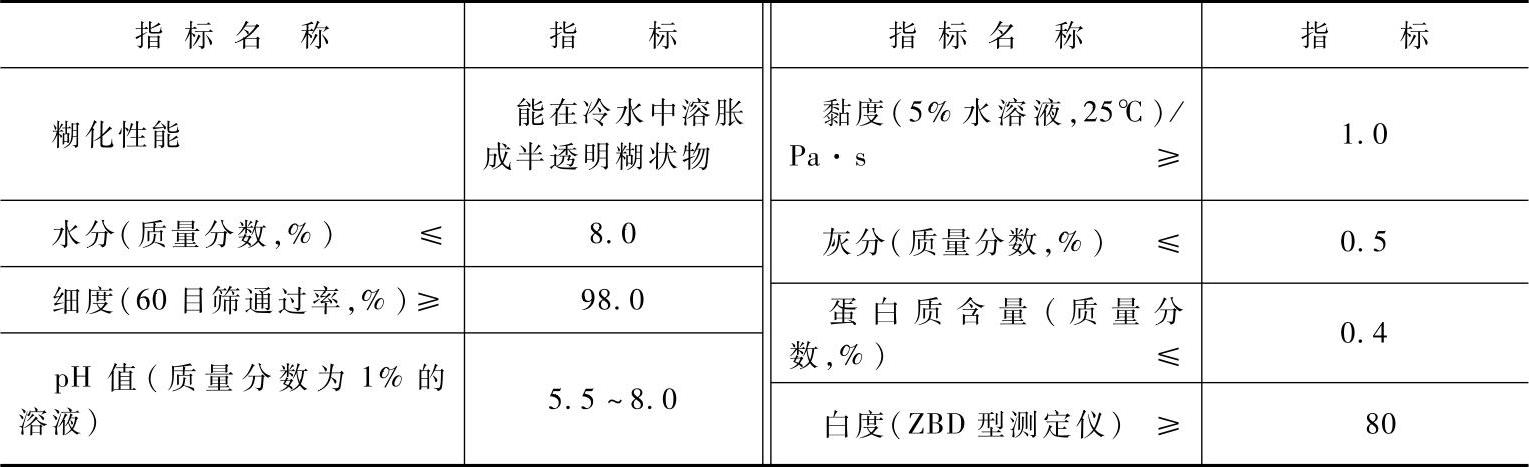

α淀粉是一种淀粉衍生物,也称预糊化淀粉、预胶凝淀粉等,其外观呈白色或类白色粉末,颗粒形状及视密度随生产方法而异,能在冷水中溶胀和溶解,形成具有一定黏度的糊液,凝沉性比原淀粉小。其质量规格见表4-11。

表4-11 α淀粉质量规格(参考标准)

铸造用α淀粉分为铸铁、铸钢和涂料等使用的三种型号,即αHT、αZG和αTL型,以满足不同厂家的生产需要。(https://www.xing528.com)

α淀粉主要性能指标:α化度70%~90%,含硫(质量分数)<0.3%。

α淀粉加入量(质量分数):初加可达到0.7%,补加量一般为0.1%~0.5%,用时可减少膨润土加入量(一般0.1%~0.2%补加量),膨润土可采用Na土,如果为Ca土,可免去活化工序。α淀粉型砂混制方式和普通型砂相同。

5.重油

重油也称燃料油,有石油工业产物和煤焦油工业产物两种,铸造中常用的是石油工业在提取汽油、煤油和柴油后的塔底油。重油仍可进一步减压分馏,所得塔底油为渣油。重油和适当稀释的渣油可用作铸造型砂的添加材料,其对防止铸件粘砂有良好作用。

重油的光亮炭析出量可达20%(质量分数)左右,为煤粉的1~6偌。湿型砂中加入适量的重油不但可以减少煤粉的加入量,还可减少型砂中水的加入量,使型砂具有更好的造型性能。

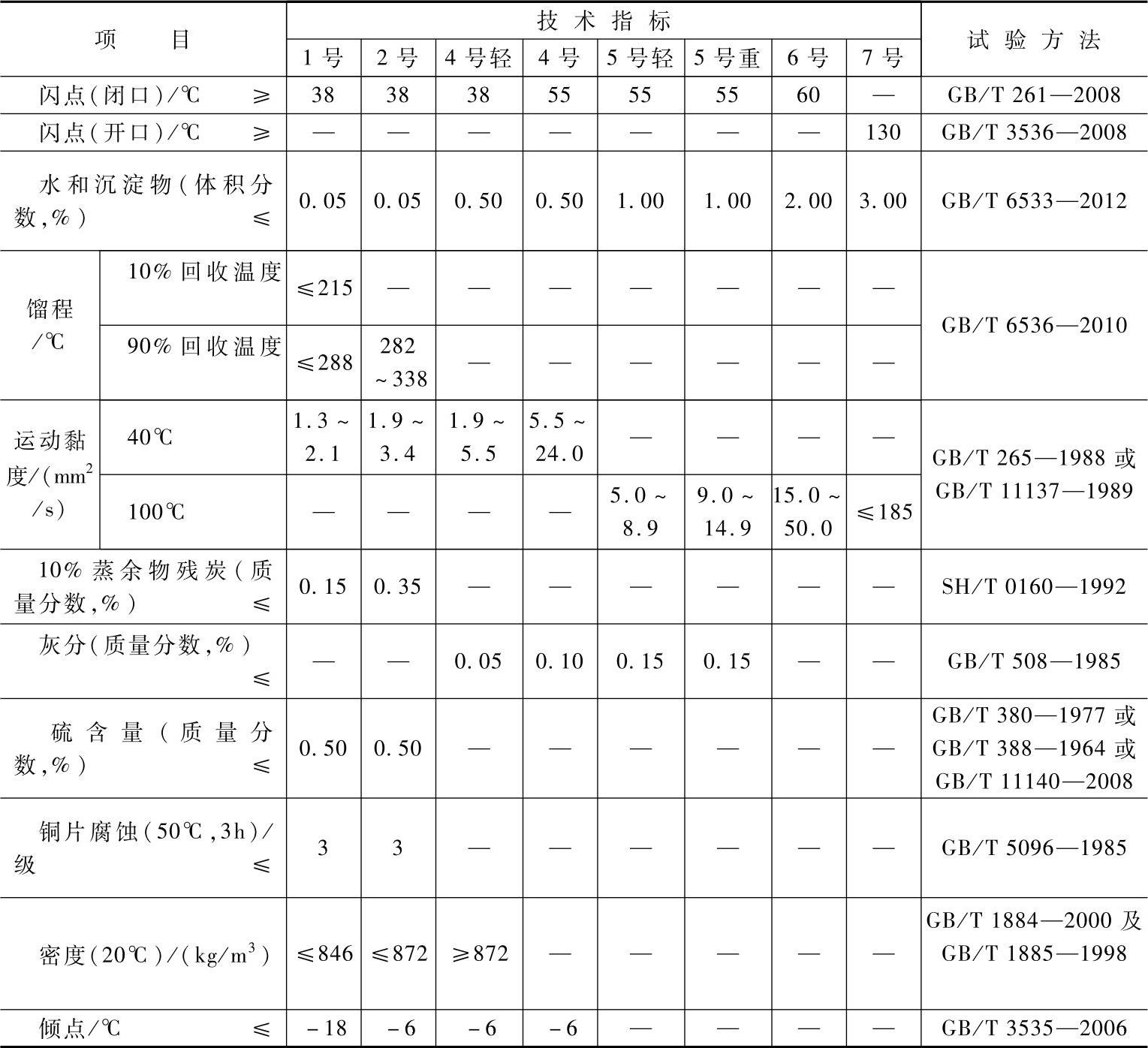

铸造生产中使用的重油(燃料油)的技术指标见表4-12。

表4-12 燃料油的技术指标

重油作为煤粉代用品时采用裂化柴油或煤油稀释,稀释后黏度仍然很大,难以混匀。后来,由某大学开发了一种重油乳化液(其配方及性能见表4-13)的煤粉代用品,收到了良好的效果。该型砂的可塑性和溃散性好,抗粘砂能力强,但流动性差,乳化液长期存放时会破乳。

表4-13 重油(燃料油)乳化液的配方及性能

6.复合碳粉

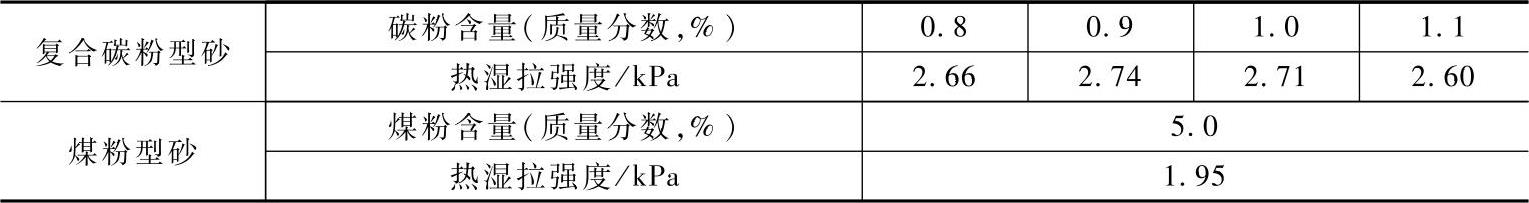

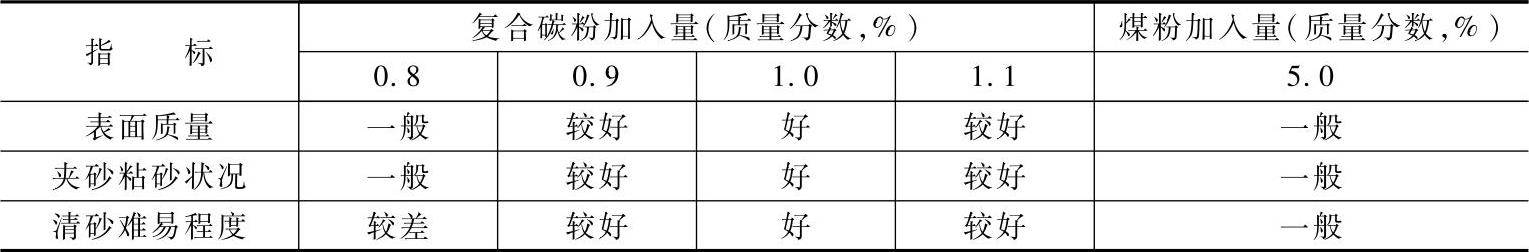

国内某焦化煤气集团公司开发了替代煤粉的复合碳粉。复合碳粉可稳定和提高型砂质量及提高铸件的表面质量,并使铸件易于清理。复合碳粉在型砂中的有效含量(质量分数)应控制在0.9%~1.1%。复合碳粉在浇注过程中的烧减量(质量分数)约为12%。

复合碳粉与煤粉相比,其理化性能及热温拉强度分别见表4-14和表4-15。两种添加材料对铸件表面质量的影响见表4-16。

表4-14 复合碳粉与煤粉理化性能的比较

表4-15 复合碳粉与煤粉热湿拉强度的比较

表4-16 两种添加材料对铸件表面质量的影响

7.高效煤粉(也称增效煤粉、合成煤粉、高光亮炭煤粉)

从20世纪70年代起,欧洲煤粉供应厂商考虑到天然煤粉的不足,研制成“增效煤粉”供应铸造厂使用。采用的商品名称为“合成煤粉”,实际上是煤粉中掺有一定比例的沥青混合物。典型的配比(质量分数,%)是:煤粉80~60,沥青20~40。配比中的沥青过去曾用煤焦油沥青,现已改用特制的石油沥青。增效煤粉的两种成分可以取长补短,与天然煤粉相比,增效煤粉的挥发分和光亮炭形成能力较强,软化区间加宽,灰分和硫分降低,加入量下降,浇注时烟气减少。增效煤粉的光亮炭形成能力为12%~20%,在型砂中的加入量大约为天然煤粉的一半。

高效煤粉是由无机亮炭材料和水洗精煤合成的一种新型材料,它可全部取代型砂中的普通煤粉,而巨用量只是普通煤粉用量的1/4~1/3。它改善了型砂性能,能防止夹砂、砂眼、气孔等铸造缺陷,从而使铸件表面更加光洁。

表4-17为国产高效煤粉产品的技术指标。

表4-17 国产高效煤粉的技术指标

注:加入量(质量分数,仅供参考):1)手工造型:面砂用100%140/70目新砂,加入量为2%~4%;砂子循环后,新砂不大于15%,加入量为1%~3%。2)高压造型:面砂用100%140/70目新砂,加入量为2%~3%;新砂不大于10%,砂子循环后补加量可控制在0.2%~0.5%。

8.铸造综合添加剂

铸造综合添加剂即膨润土-有机物复合添加剂。在机械化大批量生产的铸造厂中,各造型线的铸件种类单一,而巨都有独自的砂处理工部,混砂时各种原材料的配比也是固定的,因此供应厂商可以将各种附加物(包括煤粉、膨润土、淀粉等)按比例预先混合后向铸造厂销售。这样可以简化材料的储存,又可防止煤粉自燃。用户在混砂加料时,只需加入一种物料,使生产控制更加方便。

铸造综合添加剂可完全替代湿型砂生产中传统使用的煤粉、膨润土。该产品无毒、无味、无污染,加入量少,操作简单,使用极为方便,循环使用对防止铸件粘砂、夹砂、砂眼、气孔等铸造缺陷效果显著,可较大幅度地降低粉尘污染,减轻劳动强度,改善型砂使用性能,降低材料成本,提高铸件表面质量。

表4-18为国内某厂铸造综合添加剂技术指标。

表4-18 铸造综合添加剂技术指标

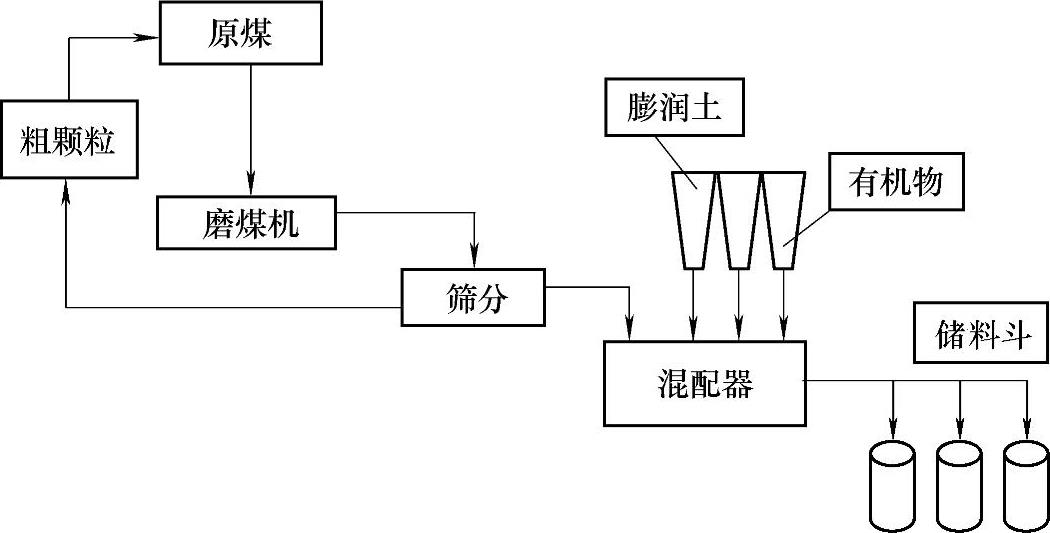

图4-1 膨润土-有机物复合添加剂混配系统简图

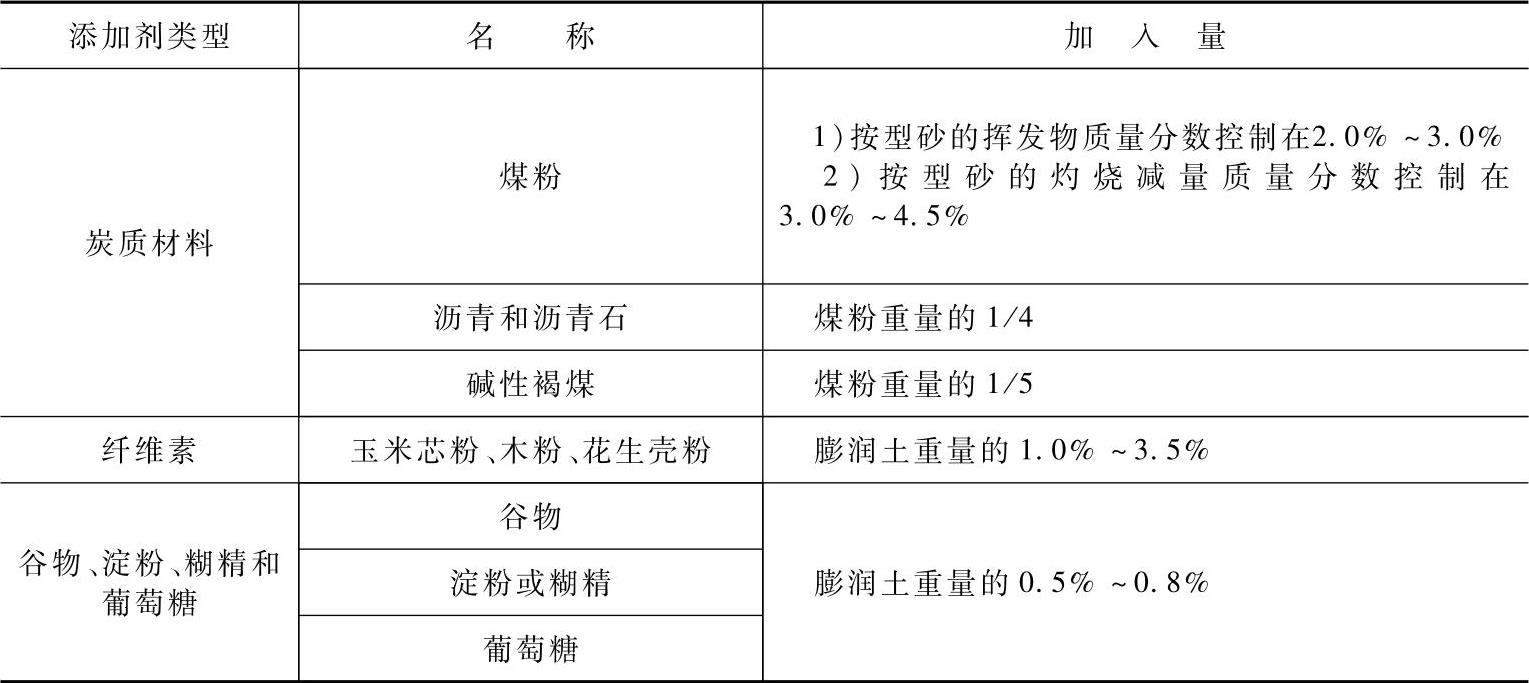

将膨润土与有机物进行混配制成型砂的复合添加剂在美国和欧洲的铸造企业已广泛应用。美国每年的这种添加剂的用量多达80万t,占膨润土市场的较大份额。混配的有机物多达十余种,一般由两种膨润土和两三种的有机物混配而成。表4-19是美国唯科国际公司(Volclay)常用的有机物和添加剂的加入量。图4-1所示为这种混配系统简图。

表4-19 常用有机物和添加剂的加入量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。