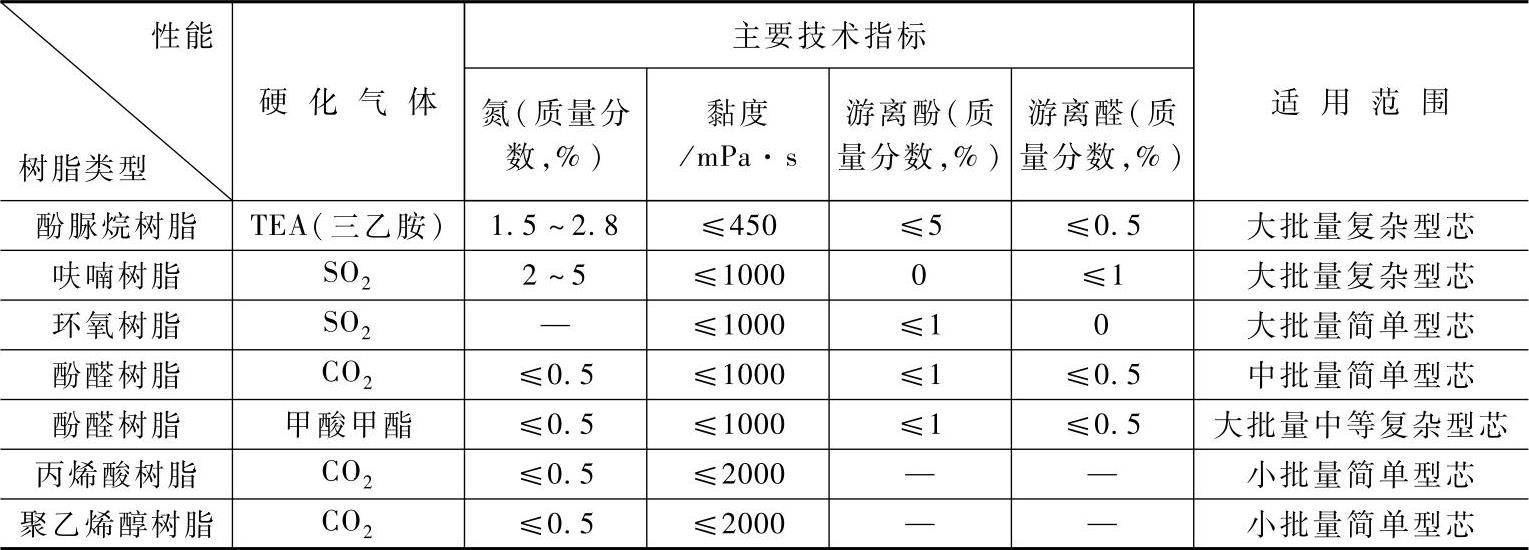

气硬冷芯盒法是指将树脂砂充填于芯盒,然后在室温下吹入气体硬化而制成砂芯的方法。表3-83列出了各种类型冷芯盒树脂的主要性能指标及适用范围。

表3-83各种类型冷芯盒树脂的主要性能指标及适用范围

1.三乙胺法酚醛脲烷树脂黏结剂

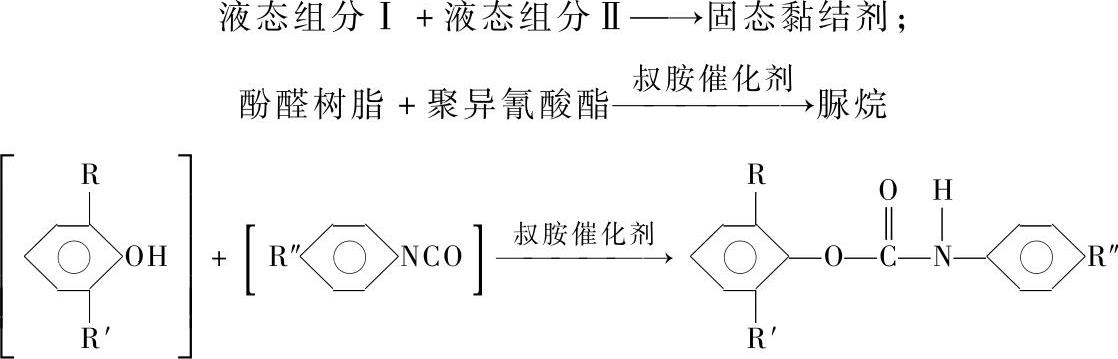

(1)双组分黏结剂 三乙胺法黏结剂包括两部分,组分Ⅰ为酚醛树脂,组分Ⅱ为聚异氰酸酯。催化剂为叔胺,有三乙胺(TEA)、二甲基乙胺(DMEA)、异丙基乙胺和三甲胺(TMA)。因三乙胺价格便宜,其应用较普遍,所以PUCB法又称三乙胺法。三乙胺法用干燥的压缩空气、二氧化碳或氮气作为液胺的载体气体,稀释到5%左右。这三种气体中,因空气中含有大量的氧气,若混合到气体中,胺气浓度较大时易爆炸,而二氧化碳在使用中常有降温冷冻现象,故以用氮气为宜。制芯工艺的一般过程为:将混好的树脂芯砂吹入芯盒,然后向芯盒中吹入催化剂气雾(压力为0.14~0.2MPa),使砂芯硬化成形。尾气通过洗涤塔加以吸收。其硬化反应为:

即在催化剂的作用下,组分Ⅰ中酚醛树脂的羟基与组分Ⅱ中异氰酸基反应形成固态的脲烷树脂。

在该工艺中,酚醛树脂是在醛/酚摩尔比大于或等于2的条件下合成的含水较少或不含水的热固型树脂,其结构要求为苯醚型,即苯醚键要多于或至少等于亚甲基桥连接。同时,还有羟甲基和氢原子、羟基、醛基或卤素衍生的酚轻基,这样的酚醛树脂与异氰酸酯在室温反应的产物具有良好的强度性能。组分Ⅰ中含有少于1%的水,组分Ⅱ和催化剂是无水的。脲烷反应也不产生水和其他副产物。

组分Ⅱ为4,4′-二苯基甲烷二异氰酸酯(MDI)或多次甲基多苯基多异氰酸酯(PAPI)等,该黏结系含有3%~4%的氮(来自聚异氰酸酯)。组分Ⅰ和组分Ⅱ都用高沸点的酯或酮稀释以达到低浓度,这样可使它们具有良好的可泵性,并便于以一层薄膜包覆砂粒,而巨能提高树脂砂的流动性和充型性能,并使催化剂作用更有效。

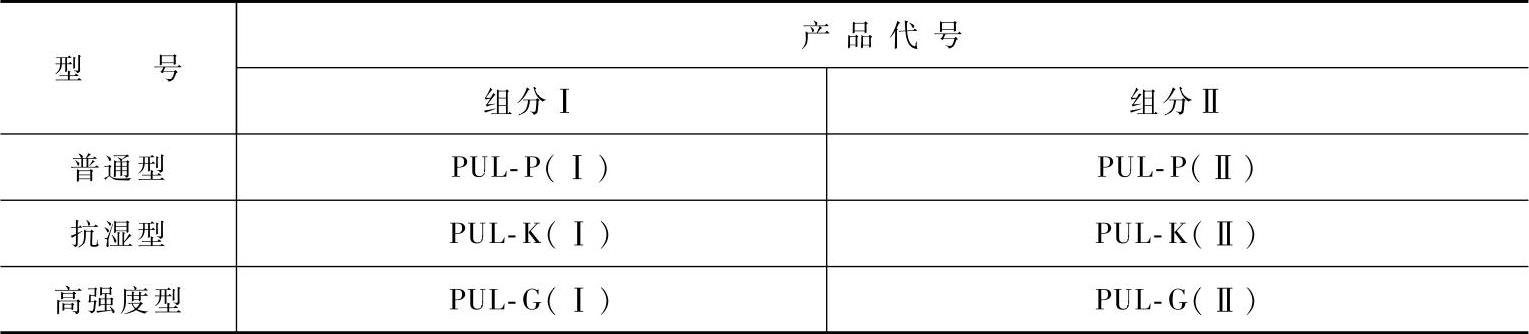

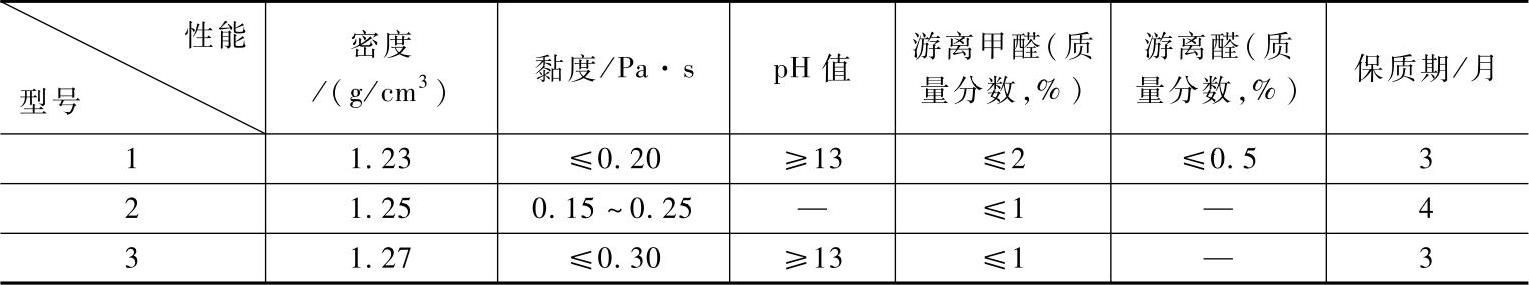

(2)三乙胺法冷芯盒砂用黏结剂的分类和牌号、技术要求 酚脲烷/胺法工艺用酚脲烷树脂黏结剂与自硬酚脲烷树脂相似。GB/T 24413—2009《铸造用酚脲烷树脂》规定了铸造用酚脲烷树脂的分类和牌号、技术要求、试验方法、检验规则、标志、包装、运输和贮存方式。

铸造用酚脲烷冷芯盒树脂按使用条件不同,分为普通型、抗湿型和高强度型三类(见表3-84)。

表3-84 铸造用酚脲烷冷芯盒树脂按使用条件的分类

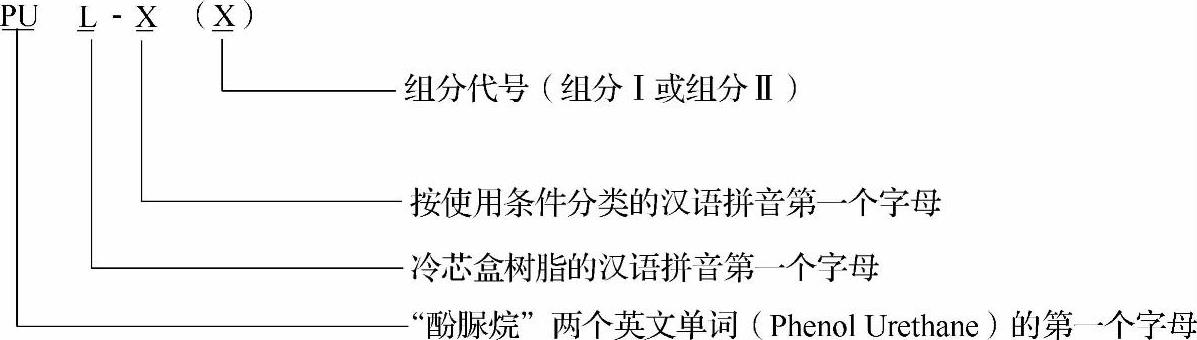

铸造用酚脲烷冷芯盒树脂的牌号表示方法如下:

例如,普通型铸造用酚脲烷冷芯盒树脂组分Ⅰ,可表示为PUL-P(I)。

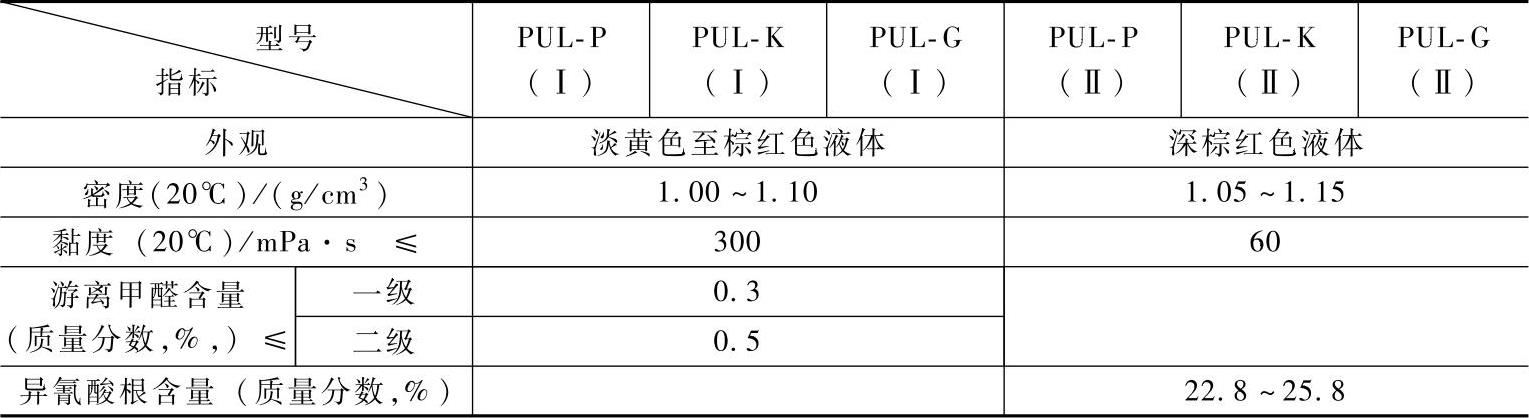

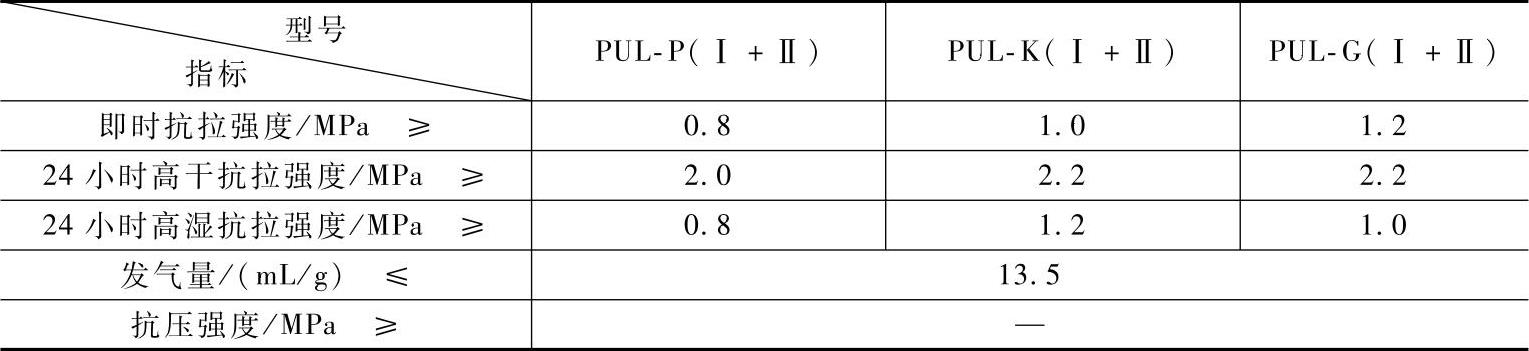

铸造用酚脲烷冷芯盒树脂的理化性能和工艺性能指标分别见表3-85和表3-86。

表3-85 铸造用酚脲烷冷芯盒树脂的理化性能指标

表3-86 铸造用酚脲烷冷芯盒树脂的工艺性能指标

注:1.高干条件:干燥器内温度控制在(20±2)℃,放入新的或经烘干的硅胶。

2.高湿条件:干燥器内放入水或其他试剂,使其在控制温度(20±2)℃条件下,相对湿度达90%以上。

3.发气量为根据用户要求的检验项目,抗压强度为根据用户要求的检验项目。

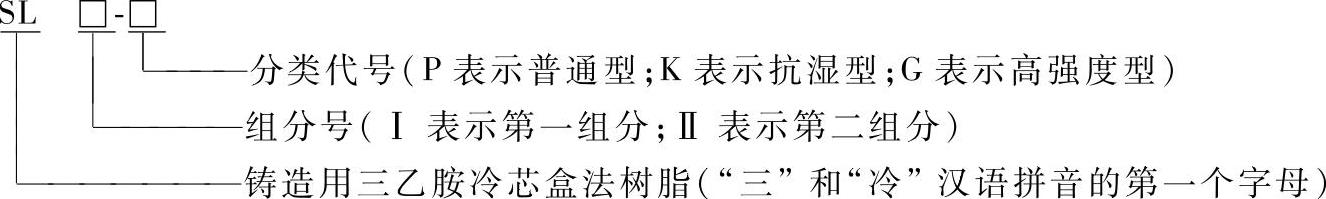

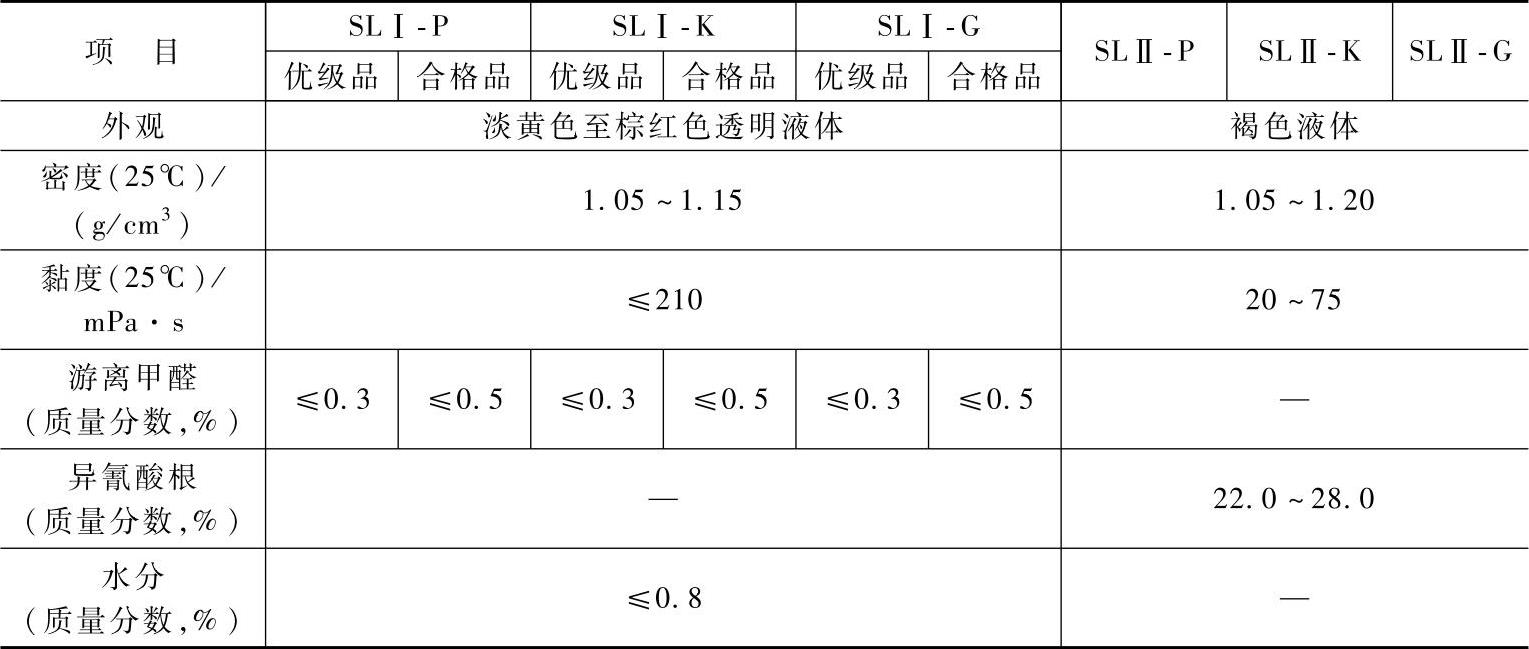

于2014年7月1日实施的行业标准JB/T 11738—2013《铸造用三乙胺冷芯盒法树脂》规定了铸造用三乙胺冷芯盒法树脂的术语和定义、分类和牌号、技术要求、试验方法和检验规则,以及包装、标志、运输和贮存方式。该标准适用于铸造用三乙胺冷芯盒法制芯(型)用树脂。其中,按使用条件分类见表3-87,理化性能要求见表3-88,树脂的混合料试样常温性能要求见表3-89。

表3-87 铸造用三乙胺冷芯盒法树脂按使用条件分类

铸造用三乙胺冷芯盒法树脂的牌号表示方法如下:

示例:SLⅠ-K表示铸造用三乙胺冷芯盒法树脂组分Ⅰ抗湿型树脂。

表3-88 铸造用三乙胺冷芯盒法树脂的理化性能要求

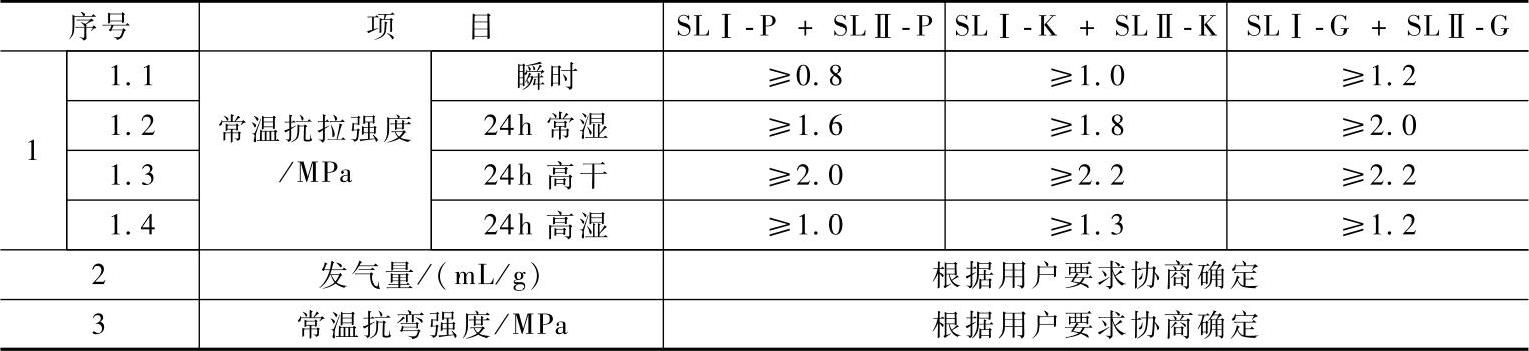

表3-89 铸造用三乙胺冷芯盒法树脂的混合料试样常温性能要求

注:1.24h常湿:室温20℃±2℃;相对湿度(60±5)%的试验条件。

2.24h高干:玻璃干燥器下层放入新的或经烘干的变色硅胶,温度控制在20℃±2℃,相对湿度≤40%的试验条件。

3.24h高湿:玻璃干燥器下层放入水,水面与隔板不得接触,温度控制在20℃±2℃,相对湿度≥95%的试验条件。

(3)国内外胺法冷芯盒砂用黏结剂和催化剂的技术指标

1)树脂黏结剂。国内生产冷芯盒树脂的主要厂商为济南圣泉集团股份有限公司、苏州市兴业化工有限公司和常州有机化工厂等。

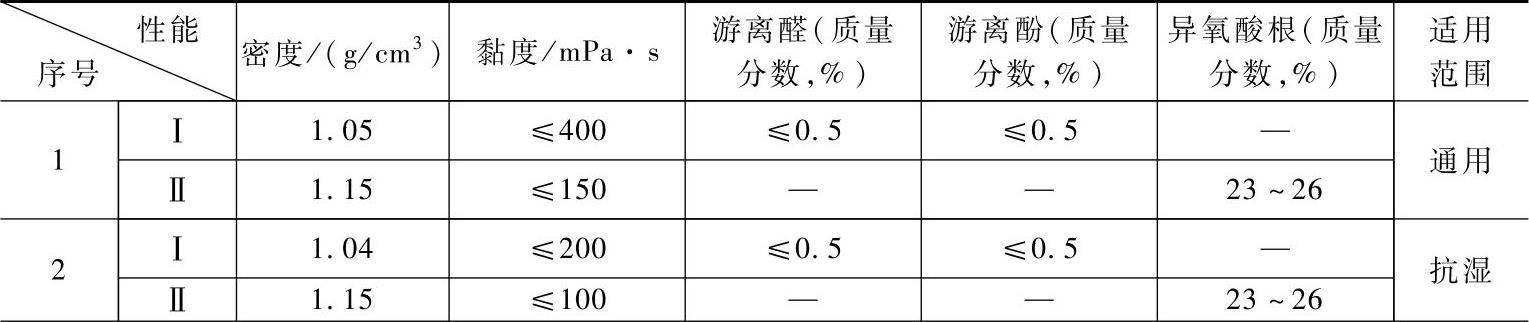

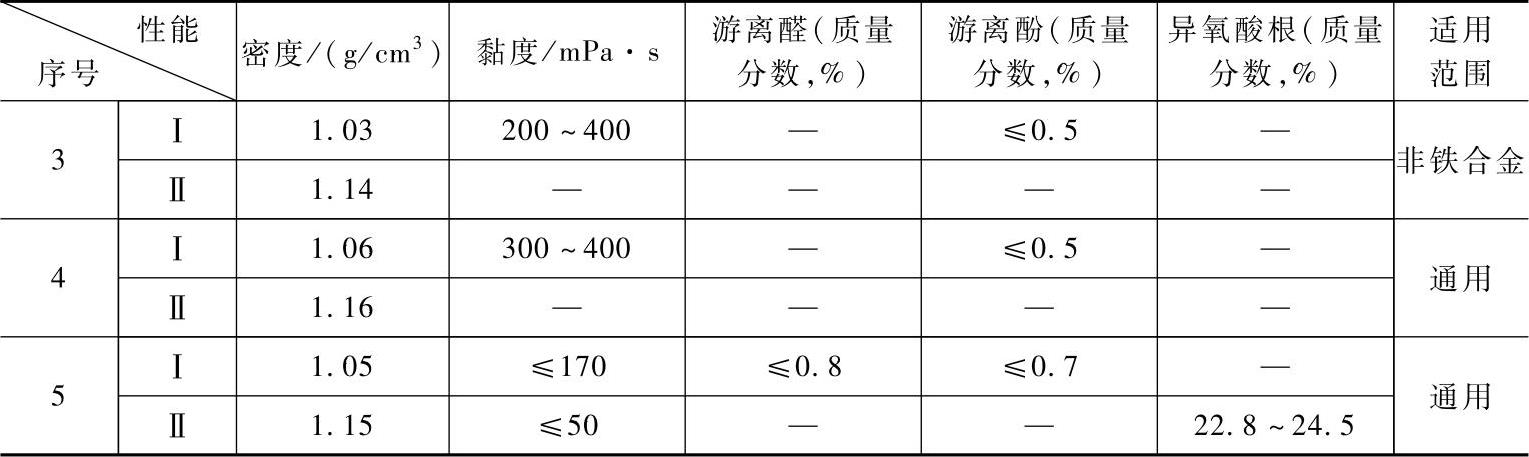

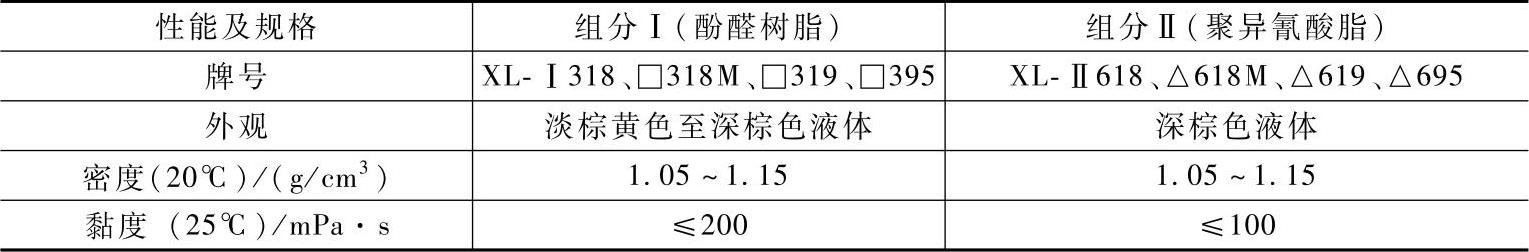

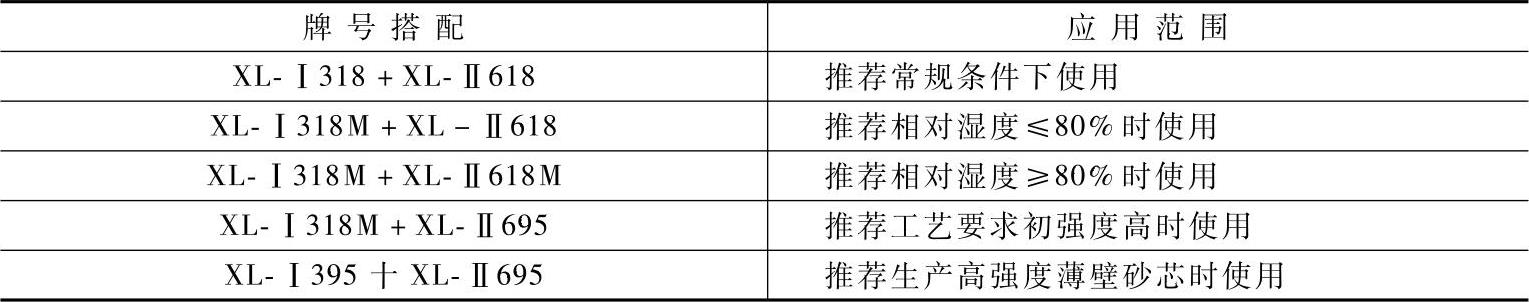

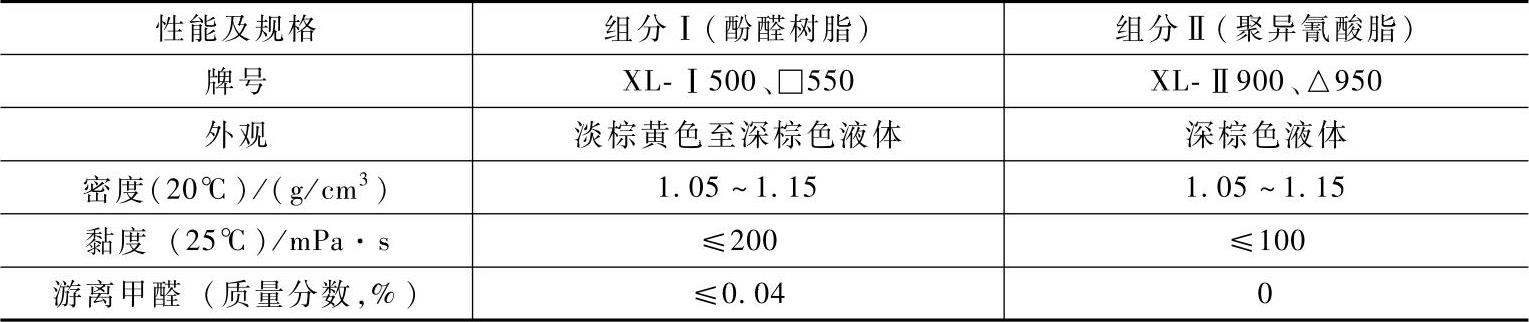

表3-90为国内外几种三乙胺法冷芯盒树脂的主要技术指标。表3-91为苏州市兴业化工有限公司生产的酚脲烷冷芯盒树脂黏结剂的基本性能指标,其两种组分的搭配及其应用范围见表3-92。此外,苏州市兴业化工有限公司生产的XL特性无醛冷芯盒树脂黏结剂性能指标见表3-93。

表3-90 国内外几种三乙胺法冷芯盒树脂的主要技术指标

(续)

表3-91 酚脲烷冷芯盒树脂黏结剂的基本性能指标

注:树脂加入量通常在1%~2%(质量分数)之间,组分Ⅰ和组分Ⅱ的加入比例(质量比)通常在(50~55):(50~45)之间变化。

表3-92 两种组分的搭配及其应用范围

表3-93 XL特性无醛冷芯盒树脂黏结剂性能指标

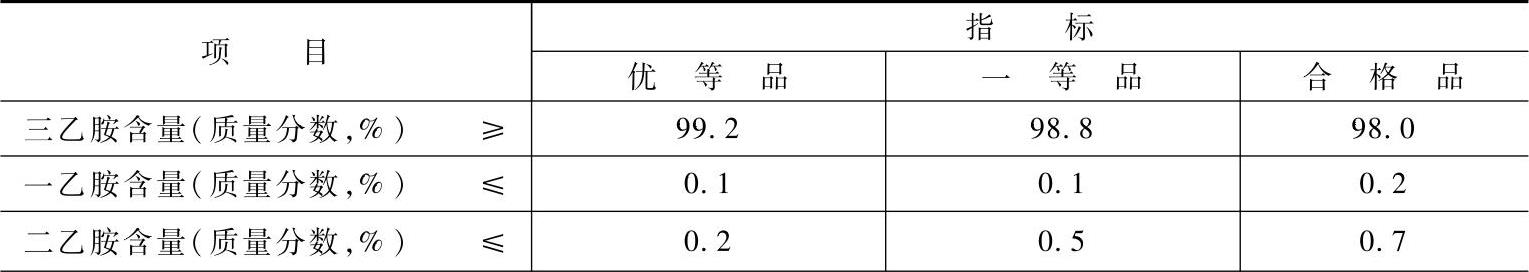

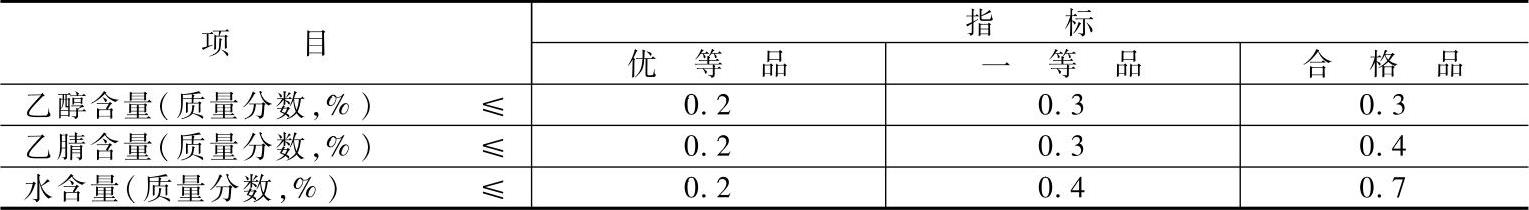

2)三乙胺冷芯盒法用催化剂。三乙胺的技术指标见表3-94。苏州市兴业化工有限公司向市场推出的酚脲烷树脂配套用三乙胺催化剂的性能指标见表3-95。(https://www.xing528.com)

表3-94 三乙胺技术指标

(续)

表3-95 酚脲烷树脂配套用三乙胺催化剂性能指标

2.SO2硬化呋喃树脂黏结剂

SO2硬化呋喃树脂是由糠醇在特殊催化剂条件下缩聚得到的高相对分子质量的呋喃树脂(含水低,无氮至中氮),其可与过氧化物混合并在SO2气体的催化剂下交联并固化。它的优点是抗湿性好。

由于采用SO2制芯时,吹SO2后树脂瞬时硬化,树脂膜收缩,故会在砂-树脂膜界面上产生较大的附加应力,致使界面上的某些点上集中了比平均应力高得多的应力。这种应力集中点将首先使黏结键断裂,从而出现裂缝,使砂芯强度降低。为解决这一问题,常采取加入能起偶联增强作用的硅烷。硅烷在砂-树脂界面上可形成柔性过渡层,局部消除界面的应力集中,起增强作用;同时,硅烷也有可能拉紧界面上树脂黏结剂的结构,形成模量递减的拘束层,有利于均匀传递应力,因而提高了强度。硅烷可以在生产树脂时直接加入,也可以在混砂时加入,加入量为树脂质量的0.4%~1.0%。

SO2法所用SO2气体为工业纯气体,它是一种无色、有刺激气味、不易燃的气体,温度在25℃、压力为240kPa时形成液化气体,通常用0.2t、0.5t或1t的钢瓶盛装供应。使用时,靠氮气或干燥空气从钢瓶中将SO2气体带出。通常每硬化1t砂芯,约消耗4kg的SO2气体。

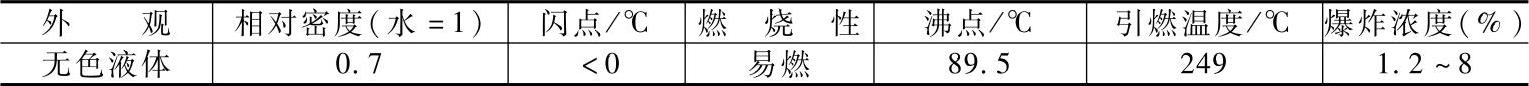

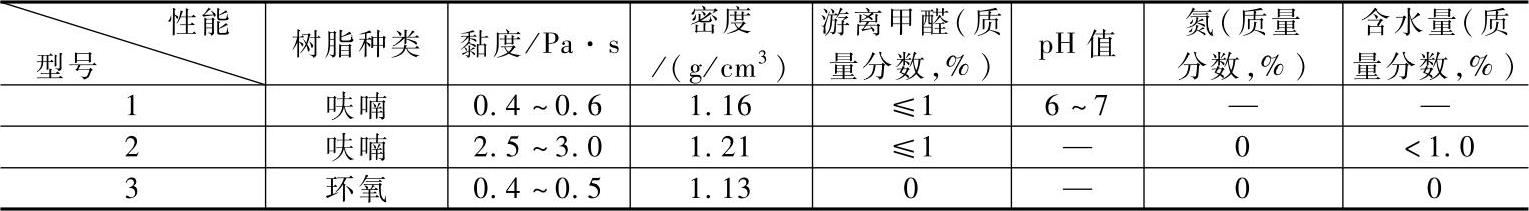

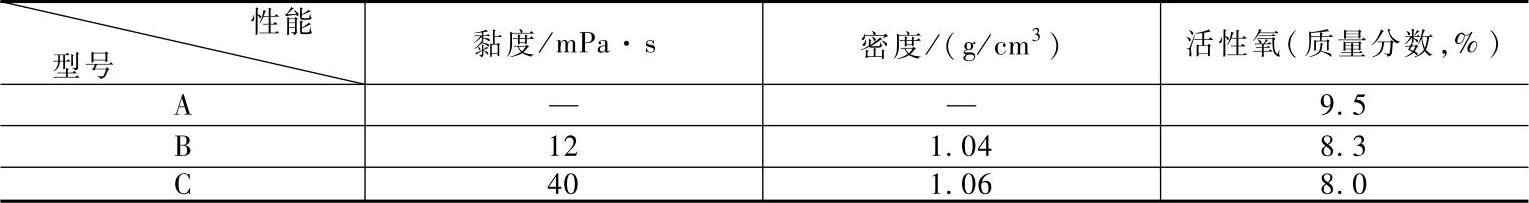

由于SO2是一种腐蚀性气体,对人体、环境和设备的危害大,我国仅有几家铸造工厂应用。表3-96列出了SO2硬化呋喃和环氧树脂的技术指标,表3-97列出了过氧化氢的技术指标。

表3-96 SO2硬化呋喃和环氧树脂技术指标

表3-97 过氧化氢技术指标

3.CO2硬化酚醛树脂黏结剂

1989年,英国Foseco公司开发了一种商业名称为Ecolotec2000的CO2硬化树脂砂。Ecolotec2000是一种水溶性酚醛树脂。制作Ecolotec2000的方法是将合成的液态酚醛树脂用KOH处理成碱性溶液,再溶入硼酸盐、锡酸盐或铝酸盐。它能够硬化的机制可能是因为吹CO2增加了黏结剂溶液中H+浓度,H+首先与酚醛负离子结合形成酚醛分子,酚醛分子再以硼酸负离子为连接桥而交联硬化或无机盐使酚醛分子络合而胶凝。

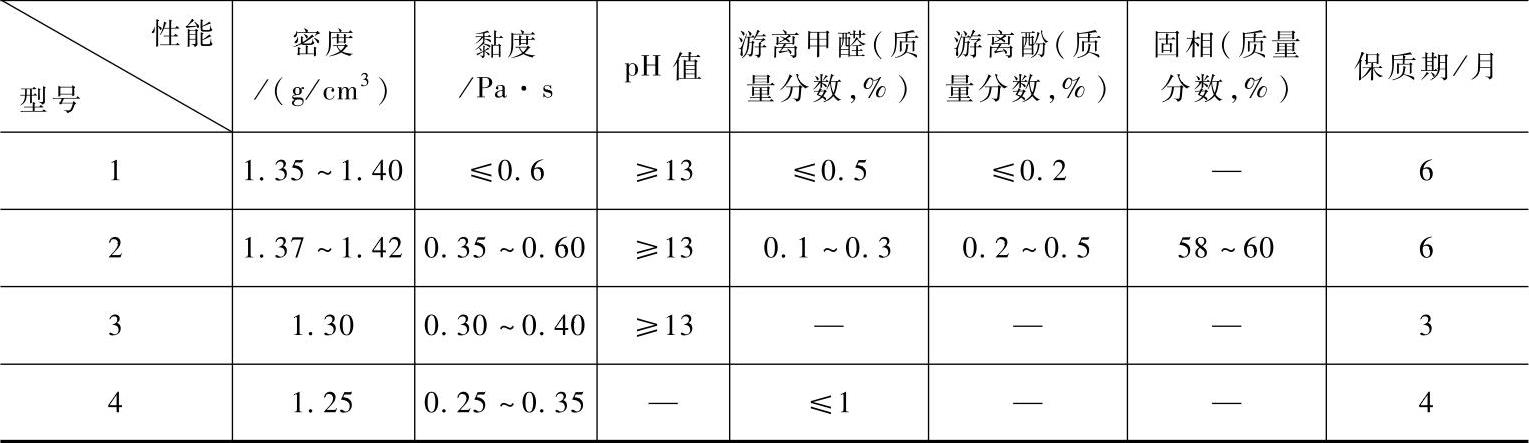

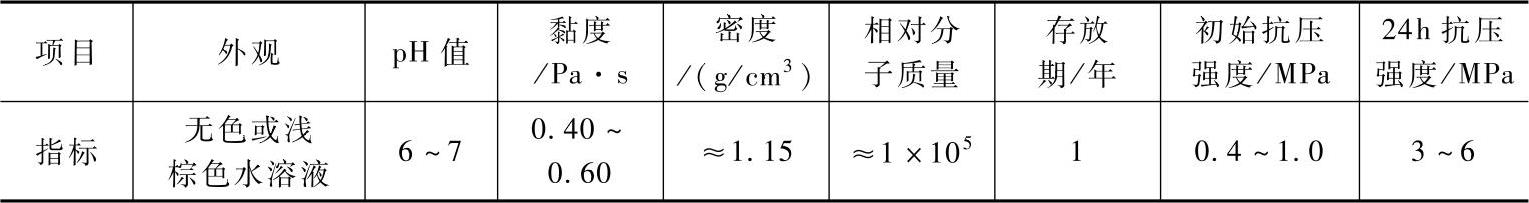

该树脂的游离甲醛的质量分数为0.1%~0.3%,含固质量分数约60%。其黏结剂加入量占砂质量的3%~3.5%。该工艺的特点是制芯工艺及设备简单,任何适用于化学黏结剂的常规混砂机都可以用来混制该砂,制芯操作可以在任何普通吹芯机或输送带上进行。当然,这种工艺也适用于手工制芯,吹气操作只需一个简单的CO2流量计,黏结剂中无易燃成分,而巨在制芯场所不需要任何昂贵的净化擦洗设备,巨吹气时间短,不存在过吹问题。使用这种黏结剂可以得到光洁的铸件表面,不产生夹砂缺陷,也没有冷裂、热裂和表面增碳现象。该系树脂不含氮、硫、磷元素,所以可以用于所有合金的铸件生产,浇注后铸型有良好的溃散性。该树脂砂工艺的不足之处是强度低而巨黏结剂加入量偏高(约占原砂质量的3%)、抗湿性差,只适用于中小批量简单砂芯的制造。表3-98列出了国内CO2硬化酚醛树脂的技术指标。该树脂对环境污染少,符合环保要求,是一种很有发展前景的树脂。

表3-98 国内CO2硬化酚醛树脂技术指标

4.甲酸甲酯硬化酚醛树脂黏结剂

甲酸甲酯硬化酚醛树脂工艺由英国Borden公司于1981年取得专利,1984年开始用于铸造生产,到1986年英国有20多家铸造厂采用,称之为Betaset法。

该树脂同CO2硬化的碱性酚醛树脂的合成原理及结构差别不大,也是一种水溶性碱性甲阶酚醛树脂。但由于其相对分子质量大,甲酸甲酯的活性高,因而硬化速度和强度比前者高,可用于大批量和中等复杂程度砂芯的生产。表3-99列出了国内这种树脂的技术指标。

表3-99 国内甲酸甲酯硬化酚醛树脂技术指标

该方法是采用挥发性酯气雾体通过芯砂混合物,使之硬化。由于酯参与了反应,故需少量的清洗气体来清洗多余的酯。不过,清洗气体也有助于酯类在型芯的分布。根据英国劳动保护部门的规定,甲酸甲酯在空气中的允许极限含量为0.0001%(时间加权平均值,体积分数),而经过空气稀释过的甲酸甲酯一般是不会超过这个临界极限值的。因此,稀释过的甲酸甲酯蒸汽可以直接排放到大气中,而不需要通过洗涤塔。

甲酸甲酯是此法理想的硬化剂,因为它比其他酯更易汽化和以气体的形式传送。该方法所用的气体发生器与三乙胺法的相同,但应注意制造材料的选择。酚醛树脂是强碱性低黏度液体,固含量一般为50%~60%。其分子结构中主要是羟甲基团,也含有少量苯醚键。与其他冷芯盒法相比,该工艺具有以下优点:

1)不含硫、磷、氮等元素,因此不仅可用于铸铁,而巨可以很好地用于那些因吸收这些元素而造成缺陷的钢和其他合金的生产,如不锈钢、蒙乃尔合金等。

2)在浇注及冷却过程中,型芯具有良好的高温退让性和较小的激热膨胀量,因而可减少铸件的飞边、热裂类缺陷。

3)树脂具有碱性,既可采用普通硅砂,也可采用镁橄榄石砂、铬铁矿砂、镁砂等碱性砂,对开发利用特种砂具有重大意义。

4)甲酸甲酯属低毒产品,广泛用来生产香料,所以在混砂、制芯、造型、浇注过程中,刺激性气味小,对环境污染少。

5)型芯具有较低的发气量,可有效地减少气孔缺陷。

该方法的不足之处是生产率没有SO2法高;甲酸甲酯易燃,需小心存放。

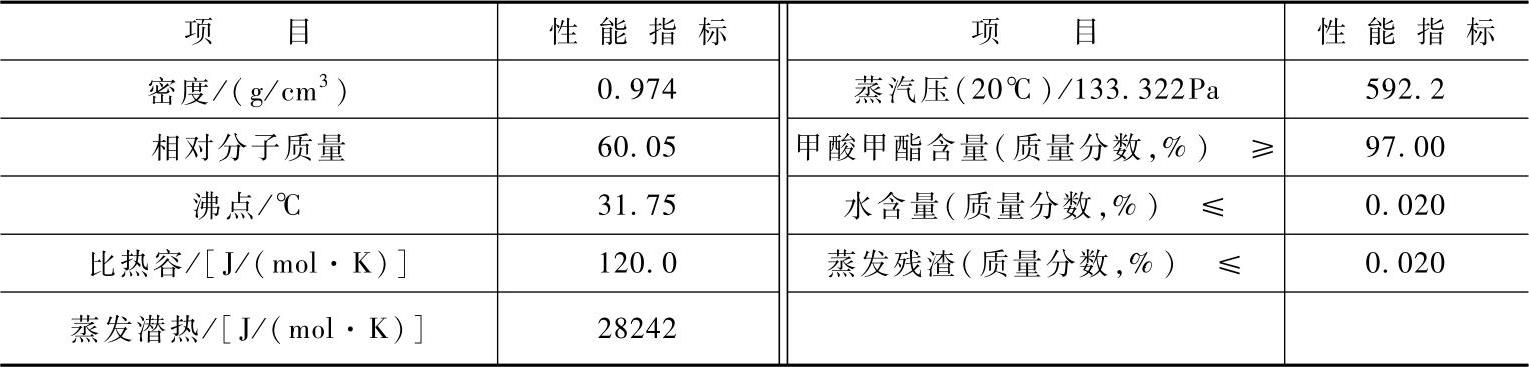

甲酸甲酯的物化性能指标见表3-100。

表3-100 甲酸甲酯的物化性能指标

我国在20世纪80年代末也开发成功该工艺。由于其具有一些独特优点,又符合环境保护和生态平衡的要求,故预计将会有较大的发展。

5.CO2/聚丙烯酸钠树脂黏结剂

聚丙烯酸钠黏结剂是丙烯酸单体在引发剂的作用下,经自由基聚合生成聚丙烯酸,聚丙烯酸羧基上的H+被Na+取代,则形成了聚丙烯酸钠。

聚丙烯酸钠黏结剂有较好的黏结强度。作为铸造黏结剂,最重要的是严格控制它的相对分子质量。相对分子质量太小,则黏结强度不高;相对分子质量太大,则黏度高,型砂不易混匀,流动性差。聚丙烯酸钠不含硫、磷、氮等对铸件质量不利的化学元素,无刺激性气味,易于储藏运输等。

聚丙烯酸钠黏结剂的加入量通常为砂子质量的3%左右,在有硬化剂存在的条件下,型砂通过吹CO2气体硬化。硬化剂的主体成分为氢氧化钙。聚丙烯酸钠黏结剂砂可用于非铁合金铸件、铸铁件和铸钢件。用于铸钢件时一般需要加入涂料。

铸造用聚丙烯酸钠黏结剂目前尚无统一标准,一般技术指标应符合表3-101的要求。

表3-101 铸造用聚丙烯酸钠黏结剂的技术指标

注:混合料配比(质量比):标准砂:聚丙烯酸钠黏结剂:硬化剂=100:3:1;混制时间20s(高速混砂机);硬化:吹CO2气体12s。

6.CO2硬化聚乙烯醇树脂

CO2硬化聚乙烯醇黏结剂是在烘干硬化聚乙烯醇黏结剂的基础上进行改性制成,使用时加入促硬剂Ca(OH)2,然后在CO2气体的作用下,金属离子参与树脂交联而固化。该黏结剂强度低巨抗湿性不好,只适用于一些简单砂芯。但该黏结剂的明显优点是溃散性好、劳动条件好、适用于非铁合金铸件的生产。

聚乙烯醇树脂的生产厂商很多,北京有机化工厂、吉林四平联合化工厂、上海金山石油化工总厂、四川维尼纶厂等,都是我国比较大的生产厂家。

聚乙烯醇(英文缩写名为PVA)是一种无味、无臭、无毒的白色或微黄色粉末或絮状物,通常是通过在聚醋酸乙烯酯的甲醇溶液中加入氢氧化钠进行碱化处理制得。聚乙烯醇是一种非电解质的表面活性剂,可作乳化剂、保护胶体、织物的上浆料,可制成坚韧、柔软的塑料制品。聚乙烯醇树脂用于铸造,兼有无机黏结剂和有机黏结剂的特点。例如,溶于冷水,随着水温升高,其溶解速度加快而溶解度降低;成膜性好,黏结力强;有多种化学反应方式,便于采用多种化学硬化方法;在较低温度(200℃)下开始分解,使型砂具有极好的退让性和溃散性;不为霉菌所破坏,储存性好。

聚乙烯醇在型砂中的加入量(聚乙烯醇固体的质量分数)约为1%,以质量分数为15%~18%的水溶液加入为宜,型砂抗压强度可达1.2~1.4MPa。根据硬化方式不同,聚乙烯醇型砂可分为3种:①聚乙烯醇烘干砂,烘干温度为170℃左右。②聚乙烯醇水泥自硬砂,水泥既是硬化剂又是增强剂。③CO2气硬聚乙烯醇砂,需加Ca(OH)2作硬化剂。

不同牌号的聚乙烯醇具有不同的性能,有的溶于水,有的仅能溶胀,这取决于它的醇解程度。铸造中常用的聚乙烯醇产品牌号是PVA17-88。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。