1.概述

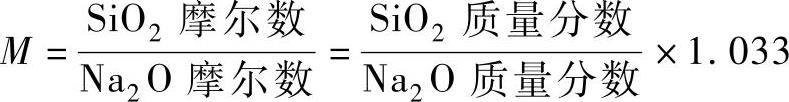

水玻璃别名泡花碱,是硅酸钠、硅酸钾、硅酸锂和硅季铵盐在水中以离子、分子和硅酸胶粒并存的分散体系。它们处在特定模数和含量范围内时,分别称为钠水玻璃、钾水玻璃、锂水玻璃和季铵盐水玻璃。在本书中除特别指明外,水玻璃一般指钠水玻璃。其化学通式为Na2O·mSiO2。SiO2/Na2O之摩尔数比值称模数,用M表示。

铸造中使用的水玻璃模数M通常为2~4。水玻璃的SiO2与Na2O的质量比称为硅碱比,但西方某些国家习惯上也将钠水玻璃的硅碱比称为模数。

钾水玻璃、锂水玻璃和季铵盐水玻璃由于原材料供应和价格等方面的因素,过去很少应用于铸造生产。近年来的研究表明,这些非钠水玻璃对硅砂的侵蚀和烧结性较小,具有许多更优越的性能,因此在铸造生产中已开始得到应用。

纯净钠水玻璃外观为无色透明的黏稠液体,当含有铁、锰、铝、钙的氧化物时,则带有黄绿、青灰和乳白等各种颜色。

水玻璃可以用物理和化学-物理相结合的方法进行硬化,可以适应造型、制芯工艺的多样性。生产应用的广泛性是水玻璃的最大的优点和特点。

硅酸钠熔点较低,因此水玻璃砂加热到800℃以上时强度会降到最低值,这使型砂在高温下具有较好的退让性,能减少铸件的热裂缺陷。但由于水玻璃在高温下熔融和促进硅砂烧结,因此水玻璃加入量偏高时,浇注后型砂的残留强度高,溃散性差。近年来,水玻璃有机酯自硬砂、真空置换硬化(VRH)法和微波烘干法等新工艺的出现,使得水玻璃加入量有所降低,水玻璃砂的溃散性得到显著改善。与此同时,水玻璃旧砂的再生工艺也有了突破性进展。

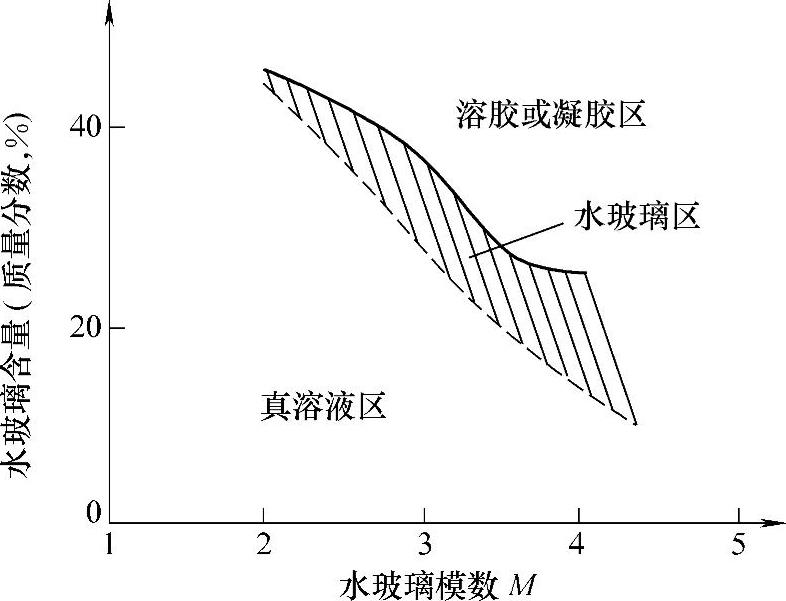

图3-8 水玻璃模数与含量的关系

与许多有机黏结剂相比,水玻璃不但价格低廉,而巨混砂、造型和浇注过程中都不释放有害气体,在环境保护越来越被重视的今天,水玻璃砂在解决好旧砂再生问题后,可以成为铸造生产中率先实现无公害化的一种型砂。

水玻璃模数与含量的关系如图3-8所示。在图中,实线的上方为溶胶或凝胶区,下方为真溶液区(由于下限未找到具体数据,故以虚线表示),因而阴影区为水玻璃区。

2.水玻璃的硬化及黏结强度

水玻璃的硬化过程可分为硬化和强化两个阶段。

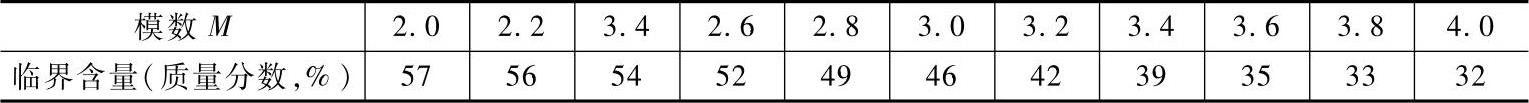

(1)硬化阶段 水玻璃的黏度具有一个含量-模数相结合的临界值,超过临界值,水玻璃便开始凝聚胶化,黏度急剧升高而失去流动性,并趋向硬化。水玻璃的模数与临界含量值的对应关系见表3-10。

表3-10 水玻璃的模数与临界含量值的对应关系

依靠失水而超越临界值,被称为物理硬化;依靠升高模数和失水而超越临界值,被称为化学硬化,如吹CO2和加有机酯等。假如只升高模数而不创造失水条件,则生成含水软胶或沉淀SiO2,不能形成高杨氏模量的固相。

(2)强化阶段 硬化的水玻璃依赖进一步失水而增加强度,这个过程称作强化阶段。可以采取各种措施来提高水玻璃模数和去除水玻璃中水分,以促进水玻璃的硬化,如加热烘干法、微波烘干法、CO2气体硬化法、硅铁粉自硬砂、β硅酸二钙自硬砂、有机酯自硬砂和真空置换硬化(VRH)法等。这些方法既有适用于单件、小批量、多品种的,也有适用于大批量的生产工艺。

(3)水玻璃的黏结强度 水玻璃的黏结强度与水玻璃的模数、含量和硬化方法密切相关。实践证明:不同的硬化工艺,不同的气候条件,为了达到最佳的强度性能,对水玻璃的模数、含量都有特定的要求。

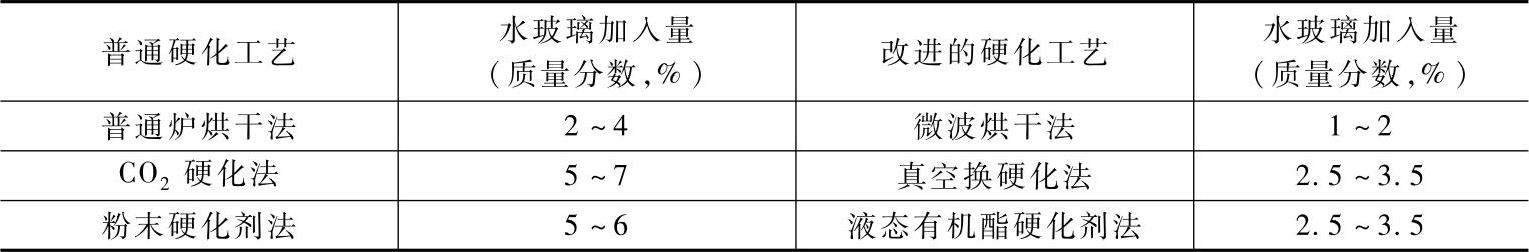

硬化方法对水玻璃的黏结强度有显著影响。例如,水玻璃型砂烘干硬化的强度是普通CO2硬化的10倍以上;有机酯硬化法和真空置换硬化法比CO2硬化法的水玻璃的比黏结强度(每加入占原砂质量1%的水玻璃所具有的抗拉强度)高2~3偌。不同硬化工艺下的水玻璃加入量见表3-11。从表3-11中可以看出,在达到相近的黏结强度的条件下,微波烘干法的水玻璃加入量最少,而CO2硬化法的水玻璃加入量最多。

表3-11 水玻璃砂不同硬化工艺下的水玻璃加入量

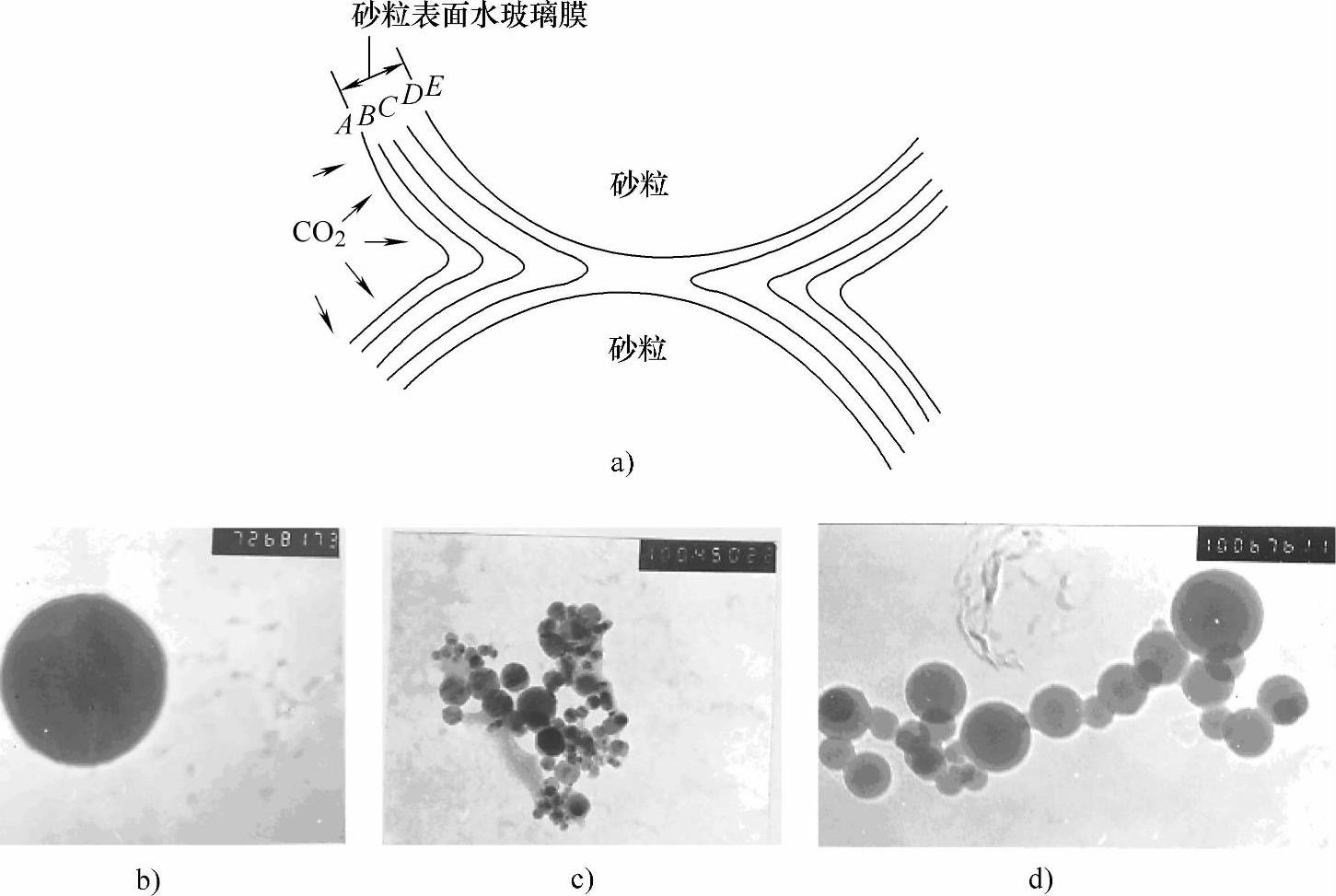

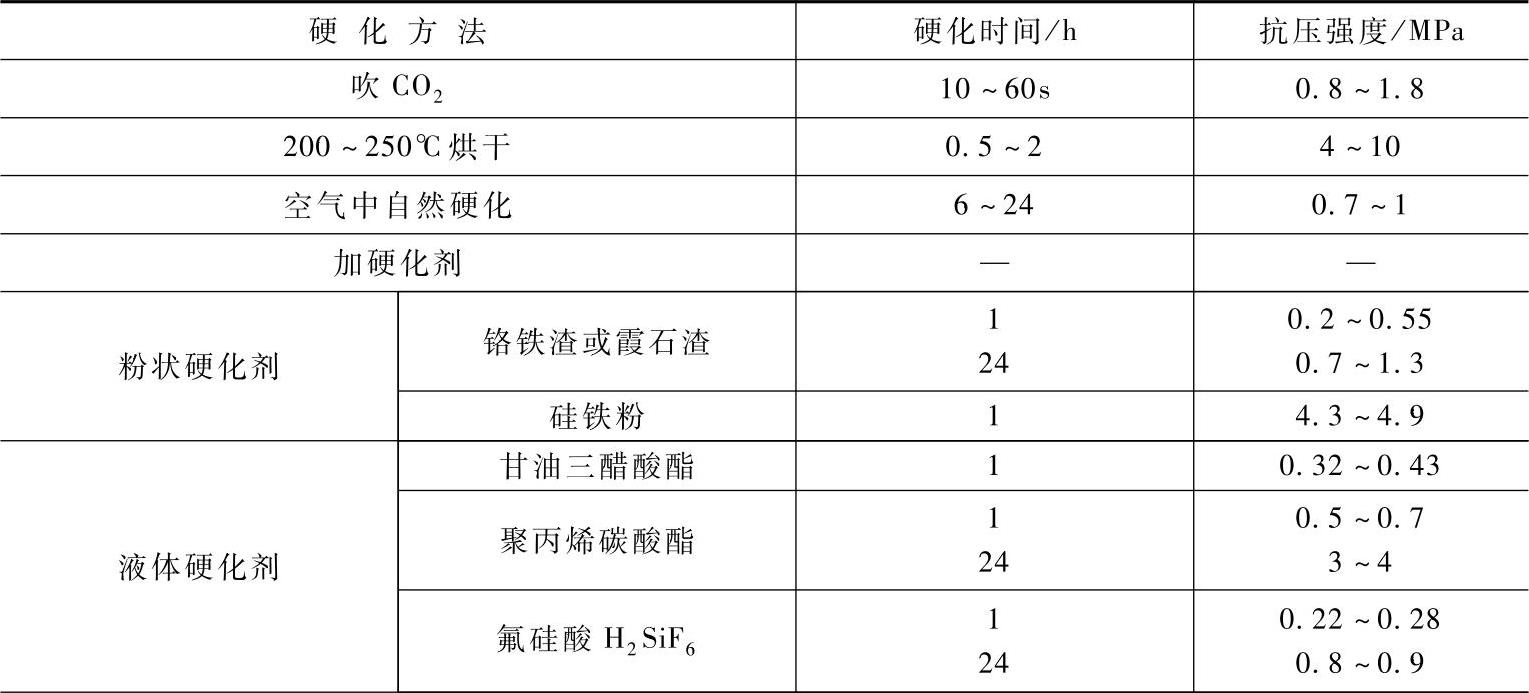

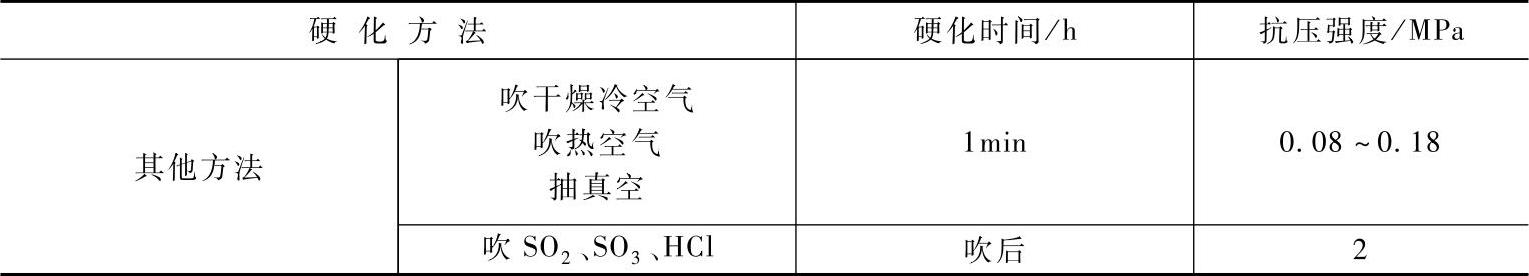

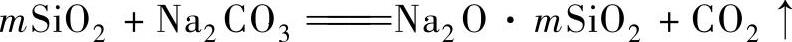

传统CO2硬化的弱点是水玻璃加入量多,导致溃散性差,旧砂再生困难等。水玻璃加入量多的原因是因吹CO2后强度低,必须多加,才能保证必要的强度。为什么吹CO2的水玻璃砂强度低,对此有不同的观点。有人认为主要是因为反应不均匀,即大部分反应只发生在砂粒表面水玻璃膜的表面层,越往水玻璃膜深层(见图3-9a从A向E),反应越少,其原因往往是表层过吹,而内层水玻璃反应不完全,或完全未反应,因而强度低;有人认为,这虽然是一种原因,但只是一种易觉察的现象,本质上是因为普通水玻璃吹CO2硬化时,生成的水玻璃凝胶胶粒粗大,因而强度低(见图3-9b),只要通过改性,抑制水玻璃吹CO2后胶粒长大,就可减少水玻璃加入量,并使之具有高的强度。各种硬化方法所得钠水玻璃砂的强度见表3-12。

图3-9 不同硬化方法的水玻璃凝胶胶粒尺寸及强度值

a)型砂砂粒表面水玻璃膜示意图 b)CO2硬化胶粒径为0.2~0.48μm(黏结膜的内聚强度为14.9MPa) c)加热硬化胶粒径为0.035~0.04μm(黏结膜的内聚强度为41MPa) d)酯硬化胶粒径为0.07~0.18μm(黏结膜的内聚强度为29.8MPa)

表3-12 钠水玻璃砂的硬化强度

(续)

3.水玻璃的规格及参数调整

(1)水玻璃的制法 水玻璃的工业制法主要分干法(固相法)和湿法(液相法)两种。

干法生产水玻璃是将硅石粉和纯碱(Na2CO3)按一定比例混合后,在反射炉中加热到1400℃左右,生成熔融状硅酸钠。其反应式如下:

经过水淬或冷却后粉碎成块状,然后将硅酸钠碎块在热压釜内溶解、吸滤和浓缩后,所得产品即为水玻璃。固相法能制取高模数(M=3.0~3.7)的水玻璃。

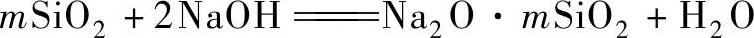

湿法生产是将质量分数为30%的烧碱(NaOH)溶液和硅砂在0.4~0.7MPa的热压釜内加热到160℃左右,经真空吸滤和蒸发浓缩,即可制得成品,一般只能制得M<3的水玻璃。其反应式如下:

水玻璃价格相对低廉。生产铸造用水玻璃的厂家全国各地均有。其中,有沈阳汇亚通铸造材料有限公司的ZCS系列新型水玻璃及其配套的ZCG有机酯固化剂,上海华原精细化工有限公司生产的强力2000变性水玻璃,沈阳铸造材料厂的各种改性水玻璃,宜兴市合众化工厂和昆山市金城精细化工厂的MDT系列有机酯等。

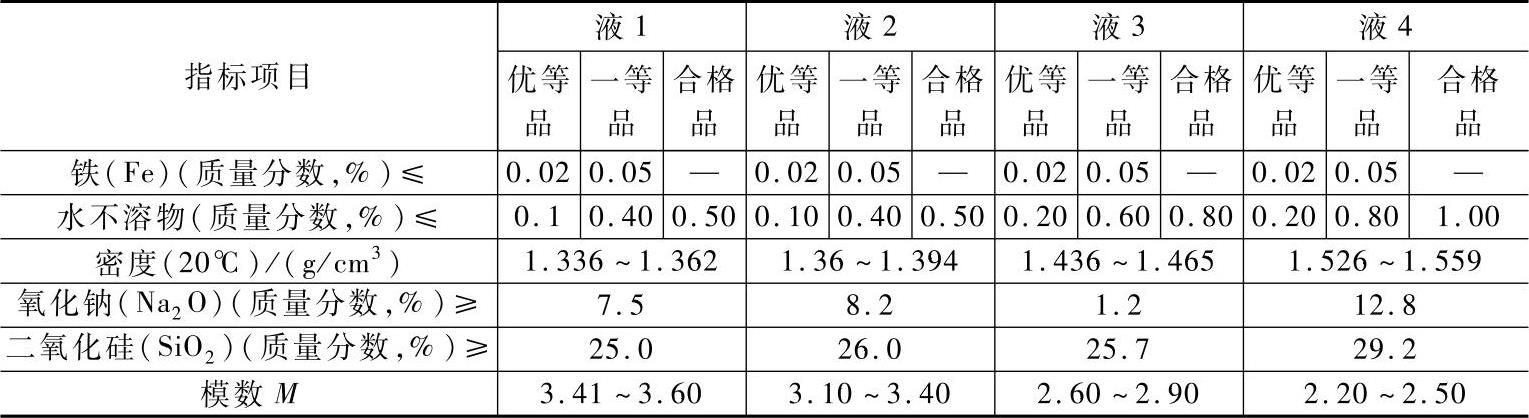

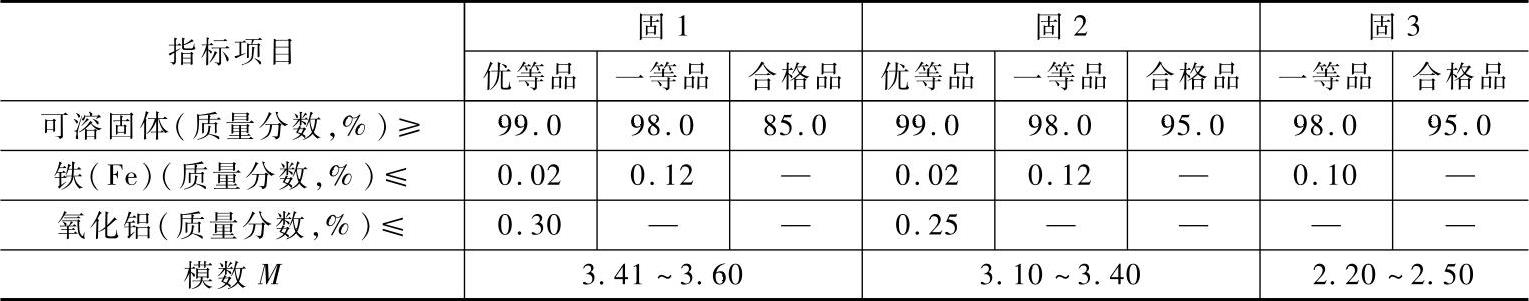

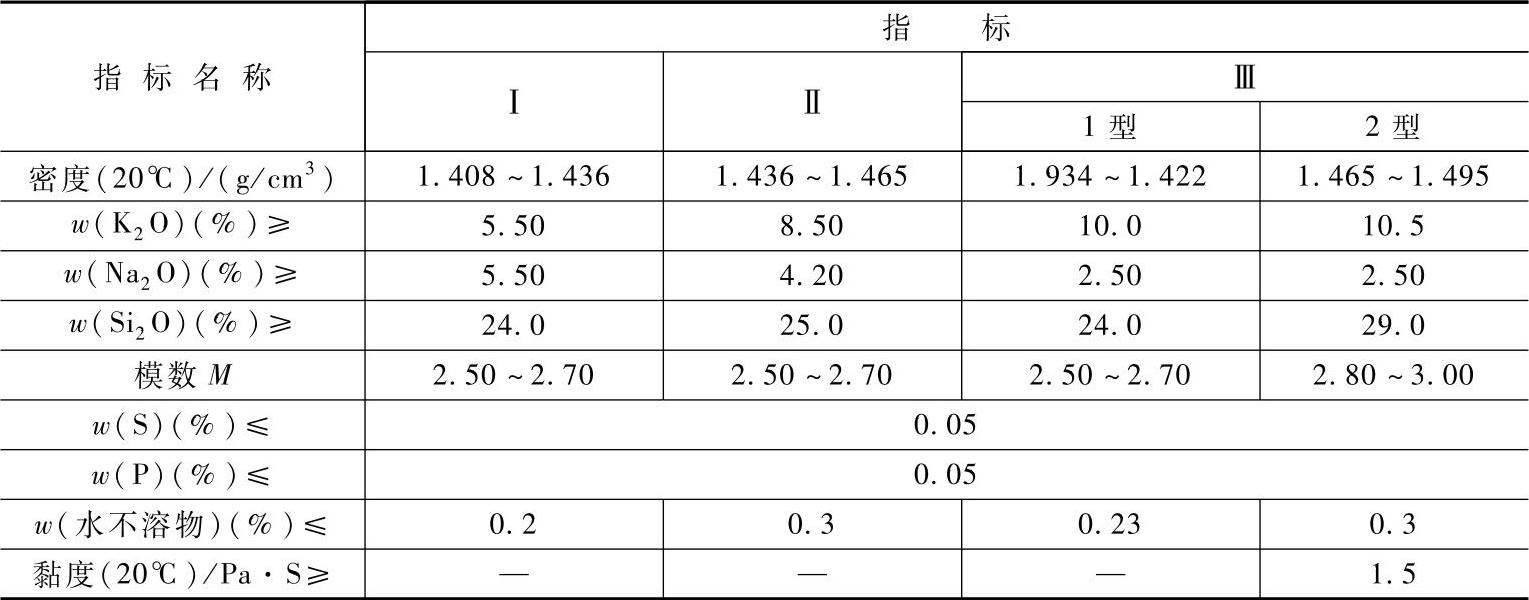

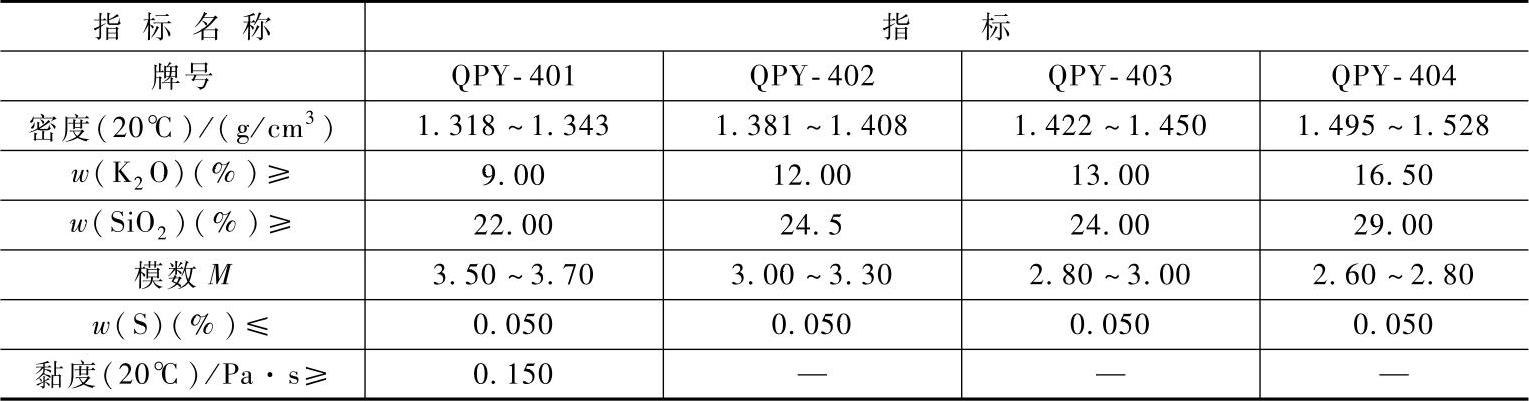

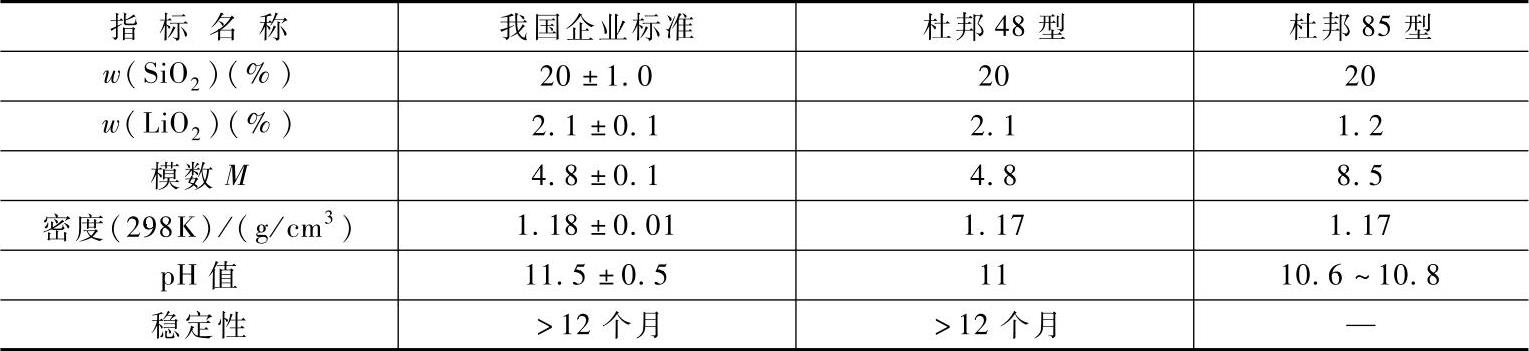

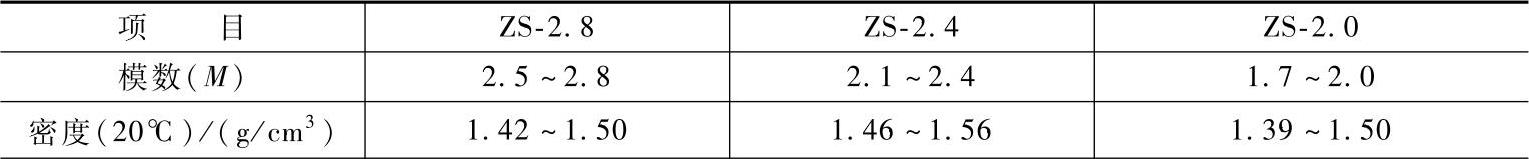

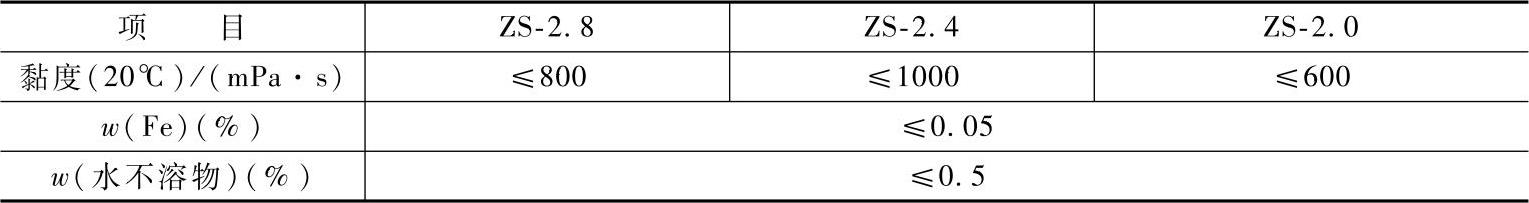

(2)水玻璃的规格 工业硅酸钠国家标准技术指标见表3-13。工业固体硅酸钠国家标准技术指标见表3-14。工业硅酸钾、钠技术指标见表3-15。某泡花碱厂钾水玻璃企业标准技术指标见表3-16。锂水玻璃的某企业标准技术指标见表3-17。砂型铸造用水玻璃技术指标见表3-18。

表3-13 工业硅酸钠技术指标(GB/T 4209—2008)

表3-14 工业固体硅酸钠技术指标(GB/T 4209—2008)

表3-15 工业硅酸钾、钠技术指标

表3-16 某泡花碱厂钾水玻璃的企业标准技术指标

表3-17 锂水玻璃的某企业标准技术指标

表3-18 砂型铸造用水玻璃的技术指标(JB/T 8835—2013《砂型铸造用水玻璃》)

(续)

(https://www.xing528.com)

(https://www.xing528.com)

注:1.根据水玻璃的模数,砂型铸造用水玻璃分为ZS-2.8、ZS-2.4、ZS-2.0三个牌号。砂型铸造用水玻璃的牌号表示方法如下:

示例:ZS-2.4表示模数上限值为2.4的砂型铸造用水玻璃;ZS-2.0为改性水玻璃。

2.外观应为透明或半透明均匀液体;需方对砂型铸造用水玻璃常温强度等性能指标有特殊要求,供需双方可在订货协议中另行规定。

(3)水玻璃模数和含量的调整 水玻璃模数和含量对水玻璃黏结剂的硬化性能、黏结强度和溃散性都有重要影响。因此,实际生产中,根据环境的变化,可适当调整水玻璃的模数和含量来改变型砂的工艺性能,以适应生产操作的要求。

1)水玻璃模数的调整。调整水玻璃模数就是调整水玻璃溶液中SiO2和Na2O摩尔比值。可以通过数学计算,调整水玻璃中的Na2O质量分数来调整水玻璃的模数。

要求降低水玻璃模数时,向水玻璃中加入NaOH水溶液(质量分数为10%~20%);要求升高水玻璃模数时,向水玻璃中加入NH4Cl水溶液(质量分数为10%)或无定型SiO2。也可按比例将高、低模数的水玻璃混合获得一种中间模数的水玻璃。

用NaOH和NH4Cl调整水玻璃模数的计算公式可参见有关文献。

2)水玻璃含量的调整。水玻璃的含量是指它的水溶液中含有Na2O·mSiO2的质量分数。调整水玻璃含量只需要通过加热脱水或加水即能实现。

水玻璃的密度和含量之间虽然并不存在严格的线性关系,但习惯上还是用密度来反映水玻璃的含量。在铸造行业中,更习惯于用波美度°Be′来表示。20℃的水玻璃,波美度°Be′与密度ρ的换算式为

水玻璃的含量还可通过水玻璃模数、密度(浓美度°Be′)与SiO2、Na2O质量分数的关系网状图来求得,具体可参阅有关文献。

4.水玻璃的老化和改性

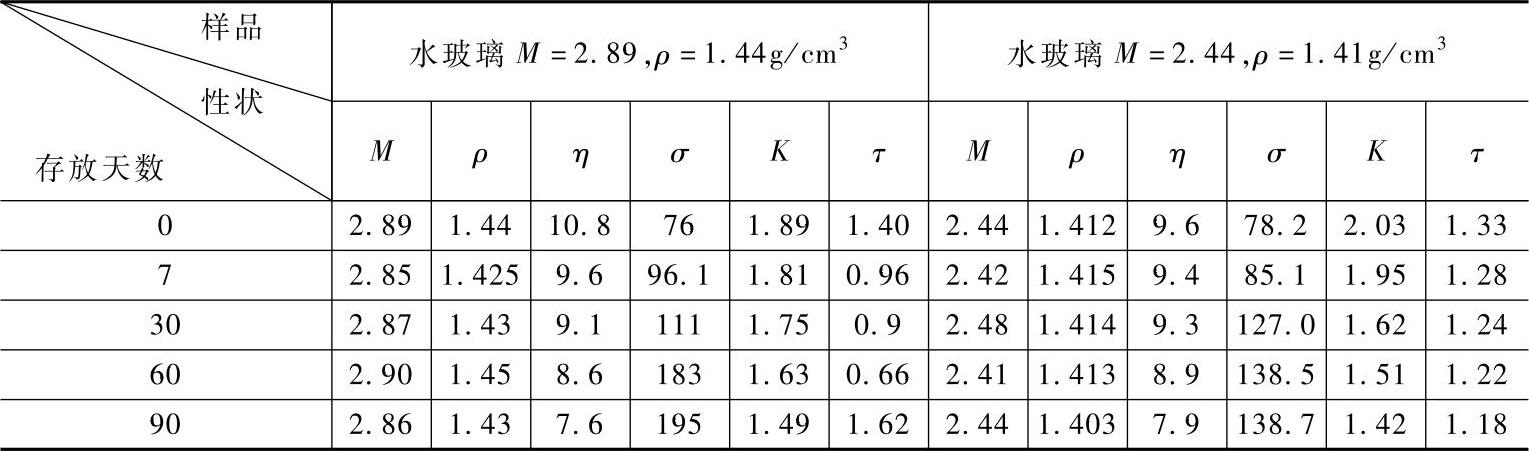

(1)水玻璃的老化 水玻璃的老化是指在存放过程中水玻璃中的硅酸渐聚会成胶粒的过程。其表现为水玻璃黏度和黏结强度显著下降,凝聚胶化速度加快。水玻璃的老化过程是水玻璃内部能量缓慢释放的过程。水玻璃老化对其物理性能和型砂强度的影响见表3-19。

表3-19 水玻璃老化对其物理性能和型砂强度的影响

注:M—模数;ρ—密度(g/cm3);η—黏度(20℃时Φ6黏度杯流尽的秒数);σ—表面张力(1mL水玻璃形成凝胶时所需盐酸的毫升数);τ—干拉强度(MPa)(水玻璃占原砂质量分数的4%时,200℃下烘干0.5h的抗拉强度)。

必须指出的是,水玻璃中的盐(NaCl、Na2SO4、NaCO3…)的存在对水玻璃的稳定性有很不利的影响。这些电解质的存在,使硅酸胶粒的ξ电位下降,胶体稳定性降低,加速水玻璃老化。

水玻璃老化对水玻璃的使用性状有很大害处,它使水玻璃型(芯)砂的可使用时间缩短20%~30%,黏结强度下降30%~40%,迫使型(芯)砂配比中水玻璃加入量增加,导致型砂的溃散性和旧砂回用性恶化。

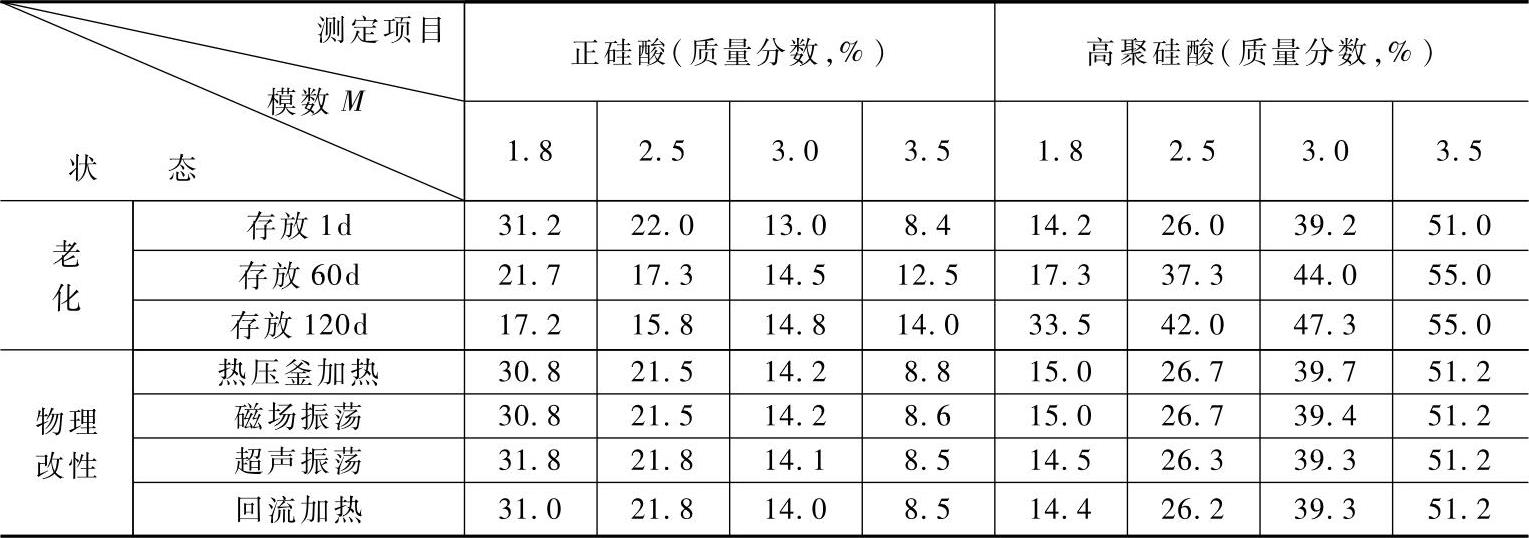

(2)水玻璃的物理改性 水玻璃老化的表现是由于水玻璃自动释放出能量造成的,因此消除水玻璃老化的措施是向老化的水玻璃体系中输入能量。输入能量的方法很多,如磁场处理、超声振荡、回流加热、热压釜加热等。表3-20列出了几种水玻璃样品存放过程中逐渐老化和通过几种不同的物理改性方法消除老化的情况。对于不同模数的水玻璃,从水玻璃中的正硅酸和高聚硅酸的含量可看出,经过物理改性后都有恢复到原有状态(老化1d)的趋向,其改性促使水玻璃中的聚硅酸的聚合度重新均匀化。由于经物理改性后的水玻璃可恢复因老化而损失的20%~30%黏结强度,故使水玻璃砂中的水玻璃加入量相应减少。

表3-20 水玻璃试样老化和改性消除老化情况

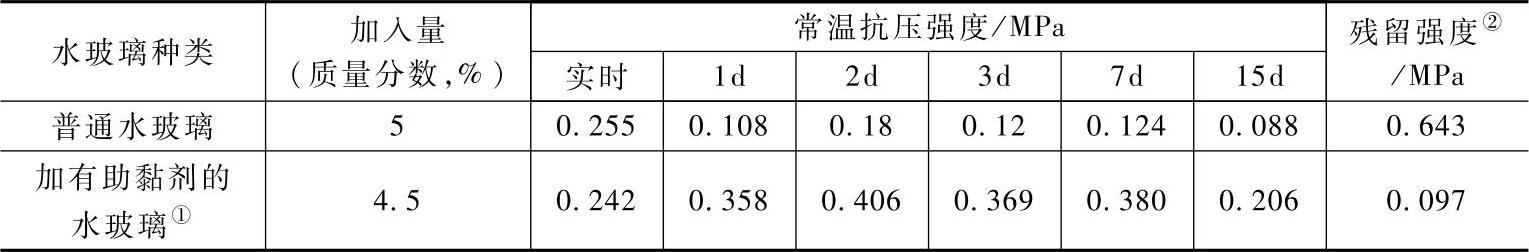

(3)水玻璃助黏剂 所谓水玻璃助黏剂,是既可提高水玻璃砂的黏结强度,同时又能改善水玻璃砂的溃散性的物质。表3-21列出了加有助黏剂的水玻璃型砂与普通水玻璃砂CO2硬化法型砂常温抗压强度和残留强度的对比。从表3-21可以看出,添加助黏剂的水玻璃黏结强度高,溃散性好。

表3-21 两种水玻璃砂常温抗压强度和残留强度对比

①如在水玻璃中加入质量分数为30%的氢化水解淀粉溶液,以及少量的促进剂和树脂等物质。

②指800℃烘干20min后残留抗压强度。

(4)水玻璃的化学改性 水玻璃的化学改性是在水玻璃中添加一种或数种其他物质,借以阻缓水玻璃老化的进程,从而减少因老化而损失的黏结强度。例如,以聚丙烯酰胺为化学改性剂,阻缓老化的有效期,对低模数水玻璃来说约为2个月,对高模数水玻璃来说约为1个月。

(5)复合水玻璃 将钠水玻璃、钾水玻璃和季铵水玻璃两种或两种以上混合起来称为复合水玻璃。在铸造中,主要是在钠水玻璃中加入钾水玻璃或(和)锂水玻璃。复合水玻璃的优点如下:

1)钾水玻璃抗老化性能比较好,所以复合水玻璃的保存性能好。

2)K+、Li+对硅砂的侵蚀性较弱,有助于改善水玻璃砂的溃散性。

3)钾水玻璃具有较强的吸湿性,但当它以质量分数为30%左右加入钠水玻璃中时,抗吸湿性比两个单独成分都好。由此可见,复合水玻璃不是简单地机械混合,而是发生了水玻璃凝胶结构的变化。

4)硅酸锂不溶于水,锂水玻璃失水后也不溶于水,所以使用钠锂复合水玻璃或往混合料中添加质量分数为1%的LiOH的溶液,有助于改善抗吸湿性和溃散性。

5)钾水玻璃硬化速度较快,往钠水玻璃中加入适量钾水玻璃后,在冬季低温下可促使CO2硬化完全。

5.水玻璃自硬砂用有机酯固化剂

有机酯是水玻璃砂最常用的液态固化剂。有机酯在水玻璃的碱性介质中水解成醇和酸,水解生成的酸中和水玻璃中部分Na2O组分使水玻璃模数升高,同时,反应生成的醇使水玻璃吸收结晶水,使整个水玻璃溶液中的浓度提高。根据水玻璃硬化机理可知,水玻璃的黏度随着其模数和浓度的升高而增大,当其达到一定的临界值后便失去流动性而硬化。

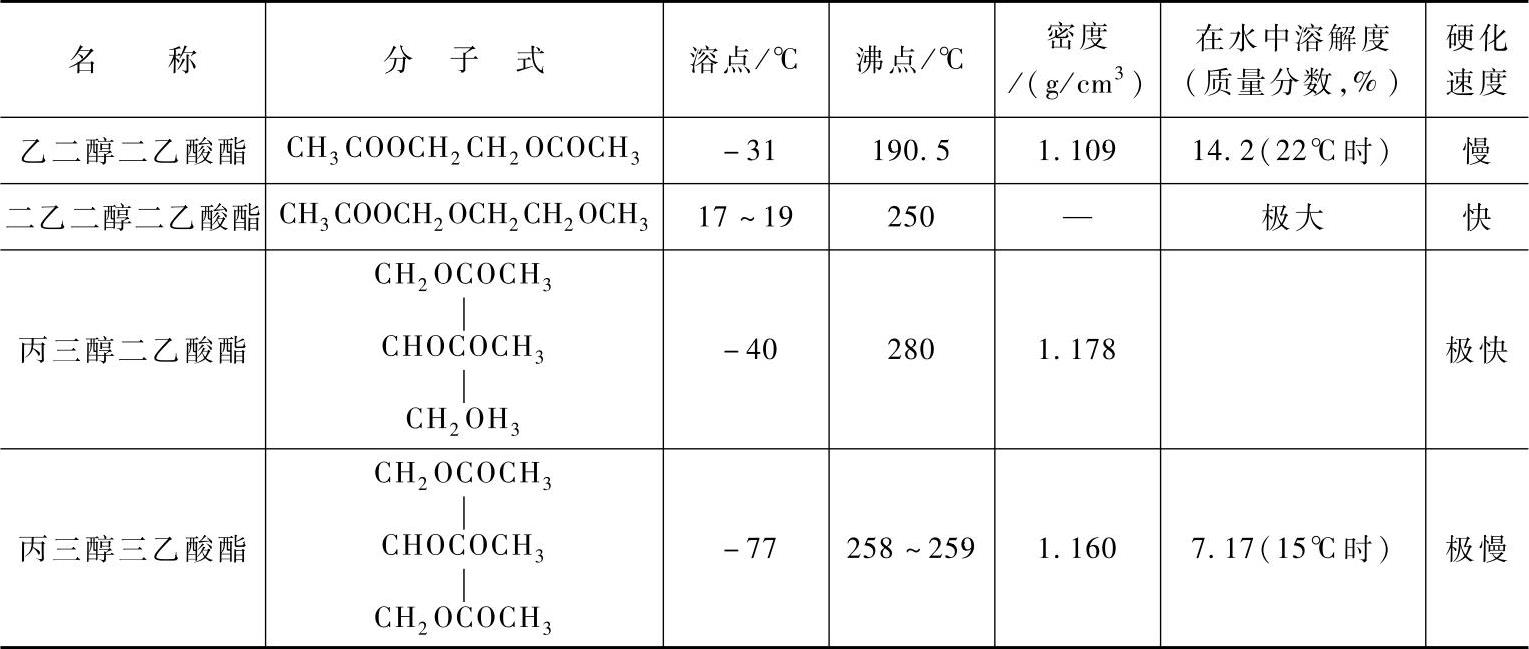

目前,用于铸造生产的有机酯除了丙烯碳酸酯外,最常用的有机酯有4种,见表3-22。

表3-22 常用有机酯及其物理性能

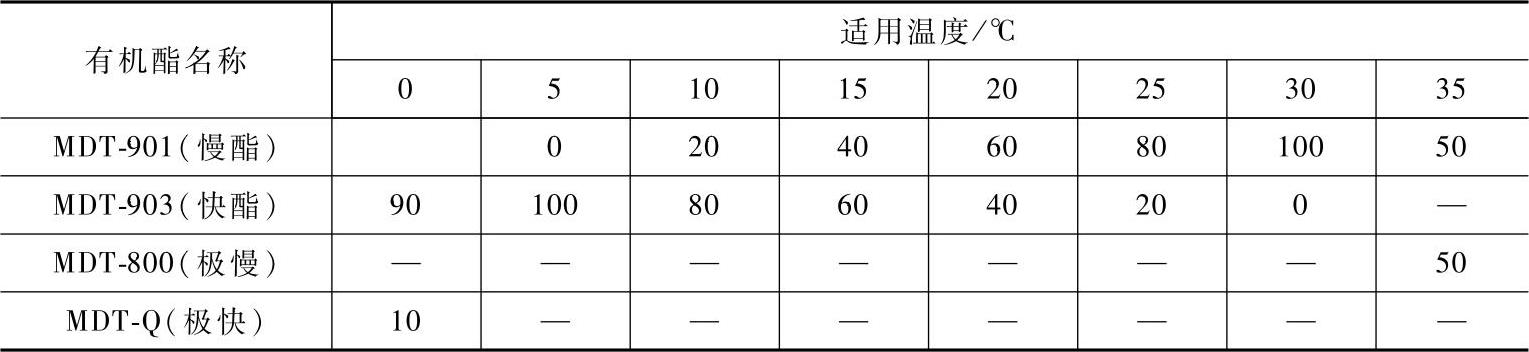

这4种有机酯中,丙三醇二乙酸酯是硬化反应最快的酯,丙三醇三乙酸酯是硬化反应最慢的酯,这两种酯一般用于调节硬化速度。商品有机酯有许多不同牌号,以区分不同的硬化速度,一般都是用这4种有机酯按不同比例配置而成。我国供应最普通的MDT系列有机酯在不同使用温度使用时的配比见表3-23。

表3-23 不同硬化速度有机酯的配比(质量比)

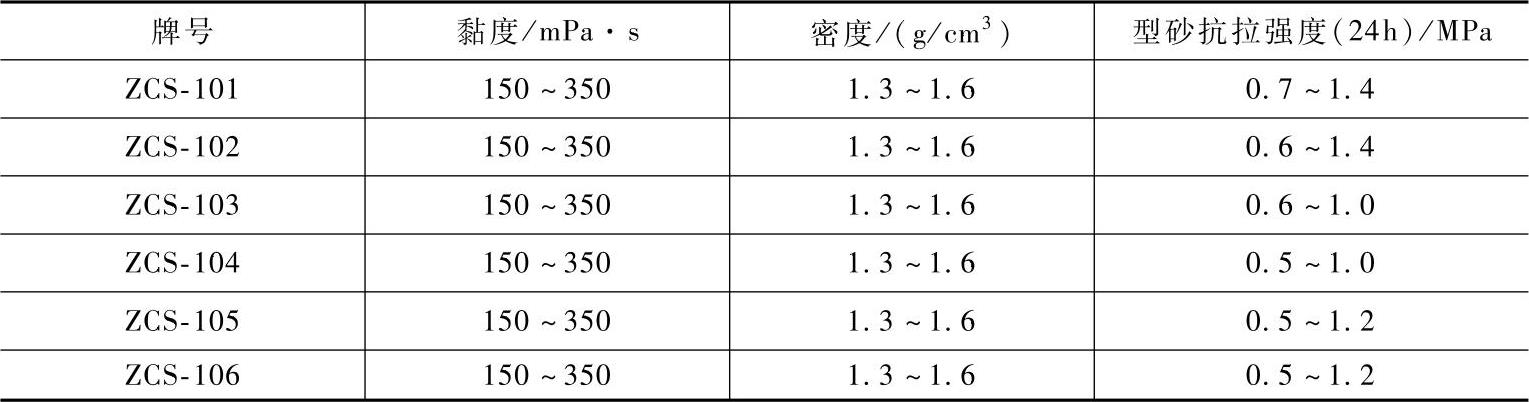

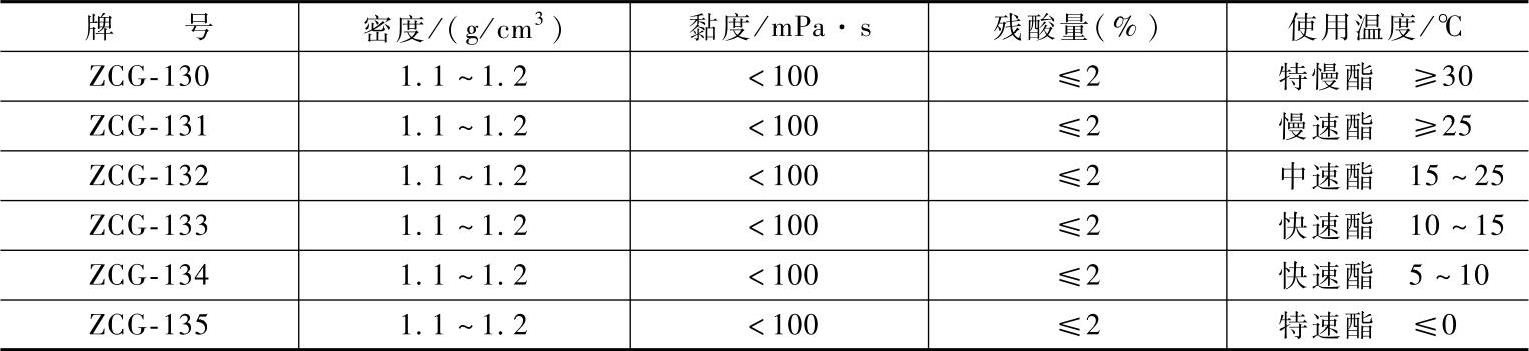

近年来,国内某造型材料公司推出了新的水玻璃及其配套固化剂,该产品是在原酯固化水玻璃砂基础上经改性获得的,是水玻璃砂的第3代产品。通过6个型号的水玻璃与6个型号的固化剂的匹配,可调整硬化速度,使型砂的可使用时间为5~90min。表3-24和表3-25分别列出了新型水玻璃和专用酯类固化剂性能指标。

表3-24 新型水玻璃性能指标

表3-25 专用酯类固化剂性能指标

6.水玻璃砂溃散剂

往水玻璃中或混砂时往混合料中加入的少量用来改善水玻璃砂溃散性的化学物质,统称为溃散剂。水玻璃砂溃散剂根据其作用机理分为两大类:一类添加物本身具有黏结性,它的加入可取代部分水玻璃,同时又能减轻水玻璃的高温烧结作用,改善水玻璃砂的溃散性;另一类添加物能在高温下分解、气化或体积发生突变,破坏水玻璃黏结膜的连续性,从而改善水玻璃砂的溃散性。还有些物质兼有以上两类添加剂的功能。

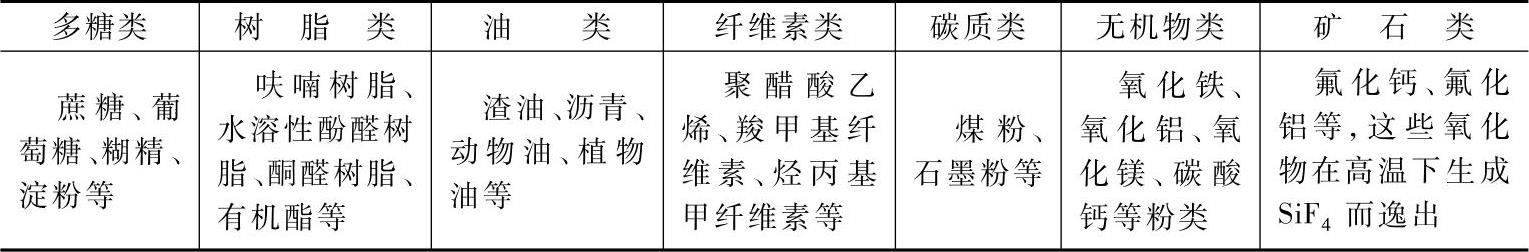

溃散剂的种类很多,归纳起来大致有表3-26中所示的几种。

从本质上说,水玻璃砂溃散性差是由于水玻璃砂中Na+在高温下对二氧化硅侵蚀、烧结而造成的。因而,减少型砂中水玻璃加入量,是改善水玻璃砂溃散性最根本的措施。从这个意义上说,大多数化学改性剂和助黏剂在水玻璃砂中均有一定的助溃散作用。

表3-26 水玻璃砂溃散剂的种类

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。