1.锆英石的基本性质

地球上已知的含锆矿物有50余种,其中常见的有20余种,主要工业用锆矿物有锆英石、斜锆石、含铪锆石和异性石等。在工业上,应用最为广泛的是锆英石。世界上已探明的锆英石储量超过6000万t(以ZrO2计),主要产地为澳大利亚、南非和美国,其他主要出产国还有中国、印度、马来西亚、越南、斯里兰卡和泰国。1996年,澳大利亚和南非的锆英石产量分别为50万t和26万t,两者之和占世界总供应量的85%(不包括美国)。我国的锆英石矿产资源主要集中在海南、广东、广西、山东及台湾等地的沿海一带。

锆英石是岩浆中结晶较早的矿物,因而通常晶体尺寸较小,外观呈无色或者不同程度的棕色、黄色及绿色,其密度通常为4.6~4.7g/cm3,莫氏硬度为7.5级,具有强的双折射而巨呈正光性。锆英石属四方晶系,结晶习性一般为四方柱和四方双锥的聚形(见图2-4)。其基本性质见表2-21。

图2-4 锆英石的结晶习性

锆英石理论含ZrO267.2%(质量分数)、SiO232.8%(质量分数),但天然锆英石总含有一定量的铪,大约为1%(质量分数),并通常与钛铁矿、独居石和金红石伴生。除金红石和/或钛铁矿外,与锆英石伴生的其他矿物还有斜锆石、锐钛矿、烧绿石、独居石、鳞钇石和锡石等。锆英石中其他常见的元素还有Fe、Sn、Nb和Ta。

2.锆英石的选矿

锆英石海滨砂矿中脉石矿物和其他伴生矿物占绝大部分,用作耐火原料时必须选别出锆英石(精矿)。一般在选别锆英石时,也将钛铁矿、金红石和其他重矿物加以回收。

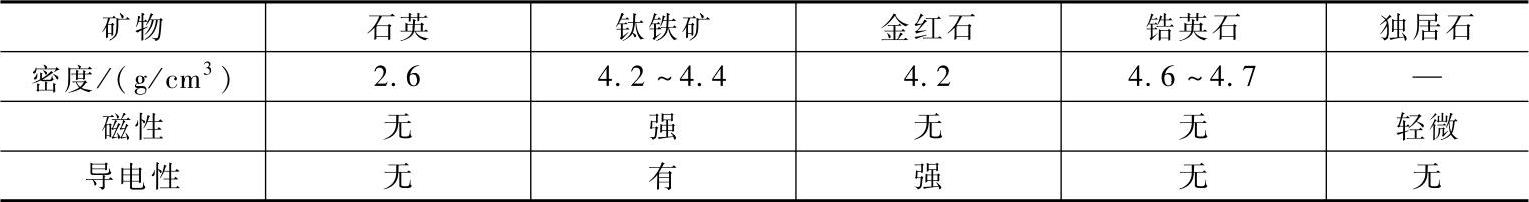

锆英石伴生矿物的性质各不相同(见表2-22),需用重选、磁选、浮选和电选等各种方法加以选别。选矿工艺流程与伴生的有益矿物种类有关,其原则流程见表2-23。

表2-21 锆英石的基本性质

表2-22 锆英石及伴生矿物的性质

表2-23 锆英石选矿的原则流程

锆英石精矿和其他重矿物精矿的选矿通常是由两个工艺阶段构成,即湿法选矿和干法矿物分离。选矿工艺的复杂程度(流程段数)取决于粗精矿中各种矿物的含量和对精矿产品的技术要求。

3.锆英石精矿的性能与技术条件

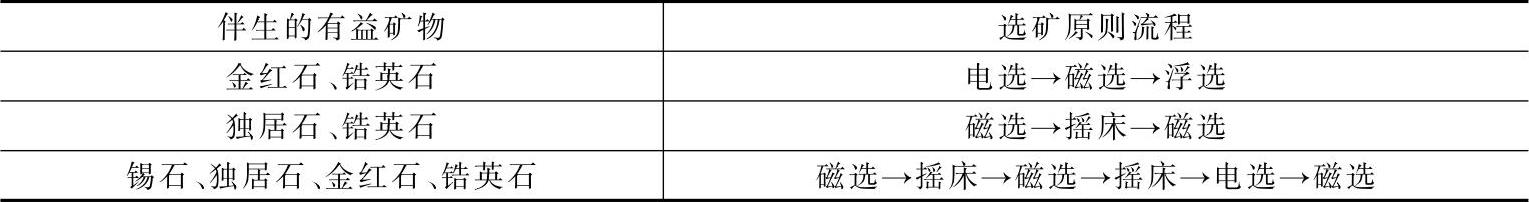

(1)化学组成 经选矿而得到的锆英石精矿杂质含量已大大降低。表2-24为国内外几种锆砂的化学成分。锆英石用于耐火材料时,其中的钛铁矿、CaO、MgO的主要危害是降低荷重软化温度和耐火度,TiO2降低热震稳定性(TiO2来源于金红石或锐钛矿等),Al2O3和Fe2O3(来自于钛铁矿)对耐火度、荷重软化点、热震稳定性都有一定影响。杂质含量多时,锆英石的分解温度与烧结温度也明显降低。因此,用于耐火材料的锆英石从化学成分上一般应控制w(ZrO2)≥63%,w(Al2O3)<1.5%,w(TiO2)<4%,w(CaO),w(MgO)均≤1%(越低越好),w(Fe2O3)≤1%。

表2-24 国内外几种锆砂的化学成分

(2)粒度组成 锆英石熔点高,在岩浆中结晶较早,因而结晶尺寸一般较小。锆英石矿是河床或海滨堆积的砂矿,粒度通常在0.3mm以下。不同产地的锆英石其粒度是不同的(见表2-25)。

表2-25 锆英石精矿的粒度分布

(3)放射性 近年来,我国经济发展带来的环境污染问题日益受到国内外关注。我国海关、质检、商检管理部门已开始关注锆砂中的放射性剂量。凡属天然放射性核素活度浓度超标但确需进口的矿物,需提供国家相关政府部门出具的批准文件方可放行。

锆砂本身不具有放射性,但锆砂基本上是钛铁矿选矿的副产品,同时伴生有金红石和独居石[化学式为Ce(PO4)或Ce、La、Th、U(PO4),又名磷铈镧矿,是一种稀土磷酸盐],同时还含有少量磷钇矿[化学式为Y(PO4)或Y、Th、U(PO4)],这是锆砂中放射性Th、U的来源。锆砂和独居石的密度、粒度大小相近,都不具备导电性,仅磁性略有差异,因此就目前的选矿技术而言难以将它们彻底分开。我国锆砂精矿中通常含少量或微量的独居石。

通常,锆英石中还含有P2O5。一般锆砂含量越低,其P2O5含量就越高,独居石的含量也会越高,其放射性强度也就越大。

澳砂和南非砂一般含Th0.01%~0.02%(质量分数),含U0.02%~0.03%(质量分数),Th、U总和不超过0.05%(质量分数);放射性比活度Th为0.1~1.0Bq/g,U为2.0~4.0Bq/g。如果按国标规定,属于豁免水平,装卸、保管、运输和操作锆砂的场所,可视为非放射性。按照国际原子能机构制定的辐射源安全防护国际基本标准,主体放射性小于1Bq/g的矿物也可豁免,巨凡符合这一规定的主体,都属国际公认的豁免范围。国产锆砂中除山东荣成锆放射性水平接近澳砂外,其他地区的锆砂放射性水平都比澳砂高一个数量级。

目前,我国对国外锆砂的依赖程度很高,这是因为国产锆砂中Th、U呈细粒晶嵌布状态,巨独居石的选别比较困难,国产锆砂尚不能大量取代进口锆砂。

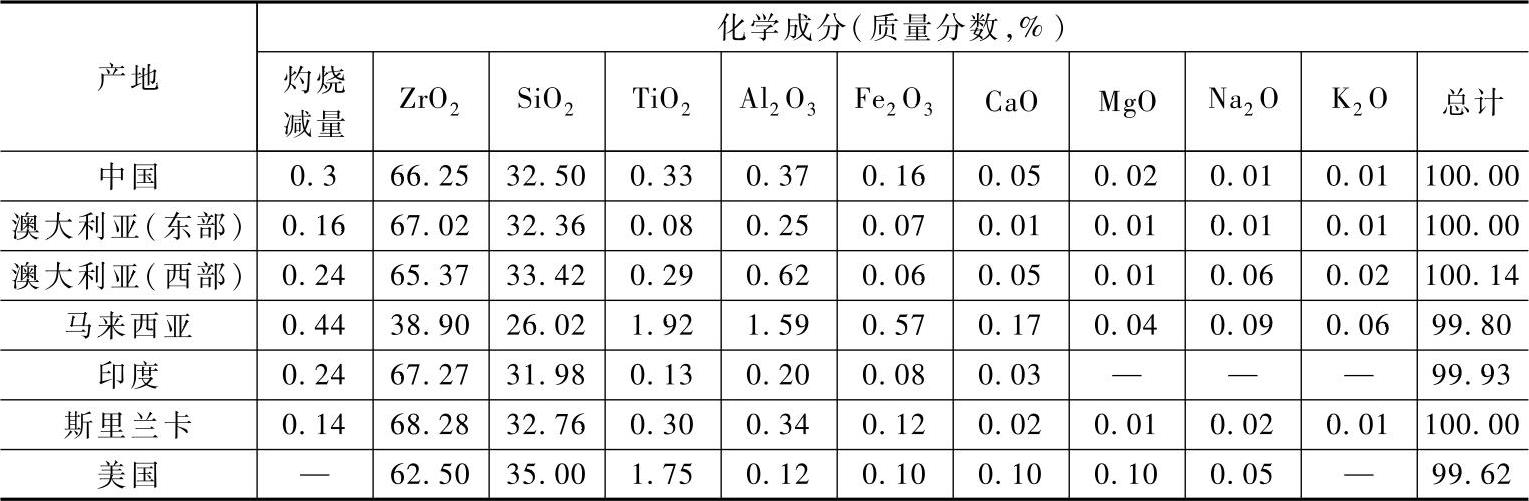

4.锆英石精矿的加热变化与分解

(1)锆英石精矿的加热性质 锆英石的加热性质与其纯度有着密切关系,纯净的锆英石在1540℃以前几乎不发生变化。图2-5a所示为国产两种锆英石精矿的差热分析(DTA)曲线。w(ZrO2)=60%的锆英石在280℃有一吸热谷,905℃有一明显的放热峰,认为这是由于存在变水锆英石而引起的。变水锆英石在280℃左右失水,905℃重新结晶成正常的锆英石结构而放出热量。独居石、钍石、钛铁矿在900℃左右也会产生放热反应,但其量少,通常忽略不计。w(ZrO2)=65%的锆英石DTA曲线无明显变化。在573℃时均未发现有石英的α-β相变吸热谷,这说明两者石英含量都很少。

锆英石的热膨胀性质与其变种和产地有关。在900℃以前,一般有规律性;在高温阶段则比较复杂,但总的来说其线胀系数不大,1100℃时约为4.6×10-6℃-1。图2-5b所示为两种斯里兰卡锆英石的热膨胀曲线。

锆英石坯体的密度在加热过程中发生的变化如图2-5c所示。密度最大时的温度视为锆英石的烧结温度。w(ZrO2)=55%的锆砂由于杂质含量较高,在1550℃便可烧结,而w(ZrO2)=65%的锆英石直接到1750℃才能烧结。超过烧结温度后体积密度的降低与锆英石的分解有关。

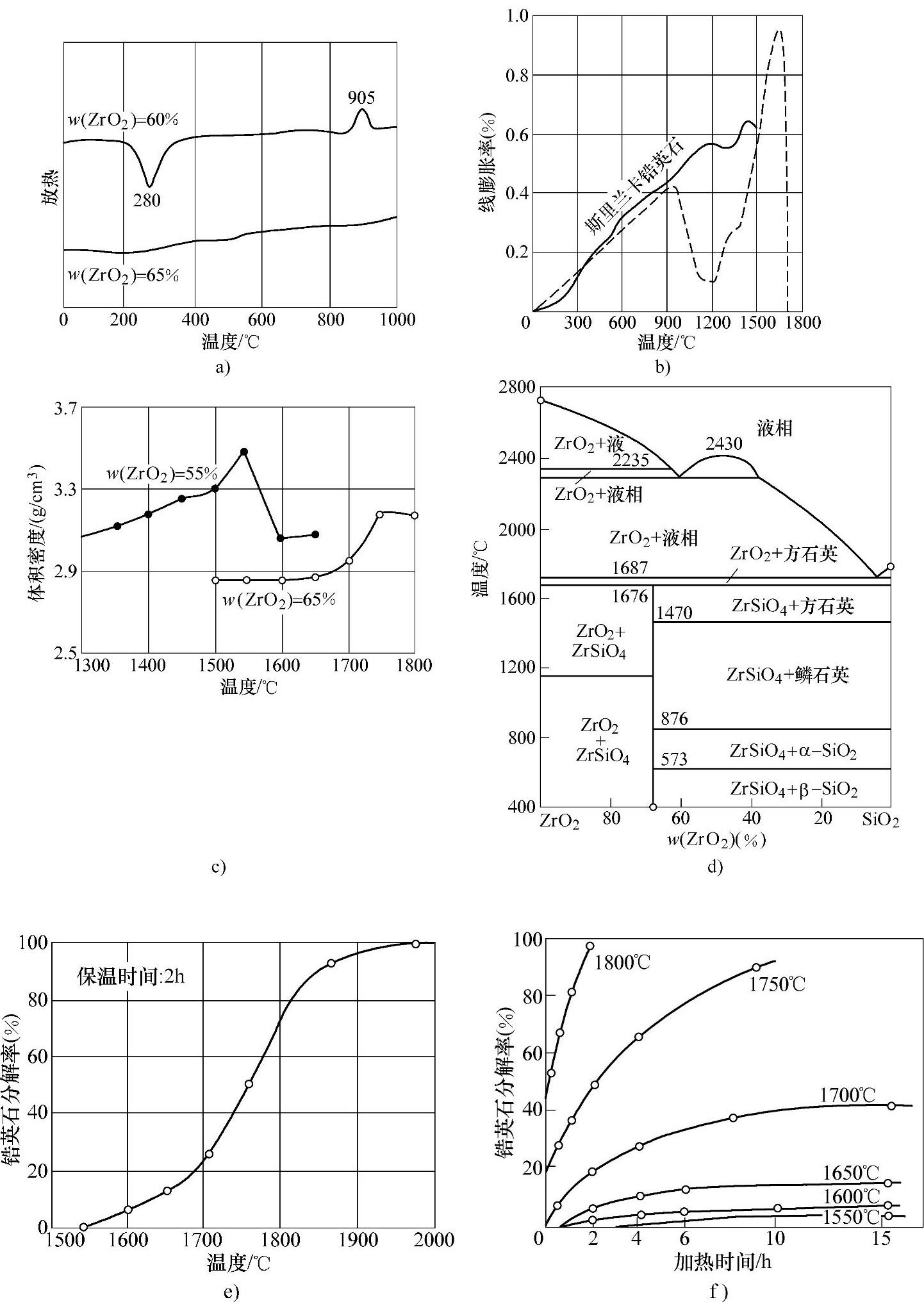

(2)锆英石的分解 锆英石是ZrO2-SiO2二元系中的唯一二元化合物(见图2-5d)。根据相图,纯锆英石在1687℃时产生不一致熔融。锆英石在高温下会分解成ZrO2和SiO2。由于其共存氧化物的种类和数量不同,锆英石热分解的确切温度尚无定论,一般认为其分解范围为1540~2000℃,高纯锆英石自约1540℃开始缓慢分解,1700℃时分解迅速,随温度升高分解量增大,至1870℃时分解率达95%(见图2-5e)。分解产物为单斜ZrO2和非晶质SiO2。(https://www.xing528.com)

温度和加热时间是影响锆英石分解的主要因素。锆英石在1550℃下加热5h几乎没有分解,10h以上有少量分解,如图2-5f所示。锆英石粒度越粗越不容易分解,如0.59~1.49mm的颗粒在1700℃下加热1h几乎没有变化,而0.044mm的颗粒则分解较多。

图2-5 锆英石精矿的加热变化与分解图谱

a)锆英石的差热分析(DTA)曲线 b)锆英石的膨胀曲线 c)锆英石坯体的密度变化 d)ZrO2-SiO2二元系相图 e)锆英石的热分解温度 f)温度和时间与锆英石分解的关系

原料中的杂质或外加物对锆英石分解的影响各不相同。一般与SiO2反应性强的氧化物对锆英石分解的影响较大,并按元素周期表Ⅰ族>Ⅱ族>Ⅲ族的顺序增大。随着各种氧化物含量的增加,锆英石开始分解的温度越低,其分解量也越大。

碱金属氧化物(Na2O、K2O、Li2O)加入到锆英石中,在高温下生成单斜ZrO2和玻璃(SiO2·R2O)。碱土金属氧化物(MgO、CaO)与锆英石反应,生成物除单斜ZrO2、玻璃或化合物(M2S、C2S、C3S等)外,还能形成ZrO2固溶体。Al2O3与锆英石反应时,除生成ZrO2外,还形成莫来石。TiO2添加到锆英石中,在1450℃时,锆英石分解很少;在1480~1540℃之间,随TiO2含量增加,锆英石分解量增大;在1670℃时,5%(质量分数)的TiO2可使锆英石全部分解。TiO2与分解产生的ZrO2形成ZrO2·TiO2,残留SiO2。了解添加氧化物与锆英石分解的关系对锆砂(粉)在铸造及耐火制品的生产与使用过程具有重要意义。

值得注意的是,锆英石分解后的ZrO2与SiO2能够再结合,生成ZrSiO4。例如,将锆英石熔融使其完全分解,然后在1450℃下加热3h又实现完全再结合。杂质的存在是影响分解后的ZrO2与SiO2再结合的重要因素。例如,锆英石在1750℃下加热约有75%分解,将其在1500℃下保持1周,可实现完全再结合;但添加质量分数为3%的BaF2或1.9%的AlF3,经过同样处理的锆英石却完全没有发生再结合。以上表明,将等物质的量的ZrO2和SiO2混合物加热很容易合成锆英石。

5.锆英石的烧结

锆英石的烧结是靠高温下的固相扩散作用而进行的,其速度非常缓慢,难于充分烧结。表2-26列出了锆英石的烧结特性。细粉多的试样体积收缩随温度升高而加剧;而锆砂(粉)占50%(质量分数)的试样,煅烧温度从1690℃升高到1700℃时,其体积基本没有变化。

表2-26 锆英石的烧结特性

加入某些氧化物可促进锆英石的烧结。对锆英石在1500℃时的烧结研究表明:①Na2O、K2O、MgO、CaO、ZnO、B2O3,MnO、Fe2O3、CB2O3、NiO等对促进烧结非常有效;②Cu2O、CuO、BeO、CeO2、TiO2、P2O5、SrO,BaO等对促进烧结作用不大;③ThO、Al2O3、SnO、Pb2O、PbO、V2O3、SeO、Cr2O3、MoO3、WO3对烧结无影响。

但是,加入氧化物也会促进锆英石的分解,生成的ZrO2因晶型转化产生体积变化而造成锆英石制品热震稳定性变坏,而巨生成的SiO2也易与钢液和熔渣反应生成低熔点化合物,加速制品的损坏。在上述对促进锆英石烧结非常有效的氧化物中,Fe2O3、NiO等不促进锆英石的分解,ZnO、MnO、Co2O3使其分解不多,其余则显著促进锆英石的分解。

6.锆英石精矿的技术条件

海滨砂矿经选矿富集而获得的锆英石精矿的技术条件见表2-27。该技术条件适用于提取锆的化合物、锆铪分离、制造合金以及铸造、耐火材料、陶瓷、玻璃等行业。

表2-27 锆英石精矿的技术条件

7.铸造用锆砂的技术指标

如上所述,锆英石密度大(4.6~4.7g/cm3),莫氏硬度高(7~8级),烧结温度与熔化温度之间的范围宽,具有比硅砂高的导热性和小的热膨胀性;在高温状态下表现为中性至弱酸性,与碱性渣及熔融的酸氧化物(SiO2)反应缓慢,适应性很广。锆英石主要用于耐火材料、陶瓷和铸造行业,用量各占1/3左右。在耐火材料工业中,锆英石的用途主要有三:①制造锆英石质耐火材料,如玻璃窑的锆英石砖,盛钢桶用锆英石砖、捣打料和浇注料等;②添加到其他材料中来改善其性能,如合成堇青石中添加锆英石可拓宽堇青石的烧结范围而又不影响其热震稳定性,在高铝砖中添加锆英石制造抗剥落高铝砖,热震稳定性大大提高;③用于提取ZrO2。

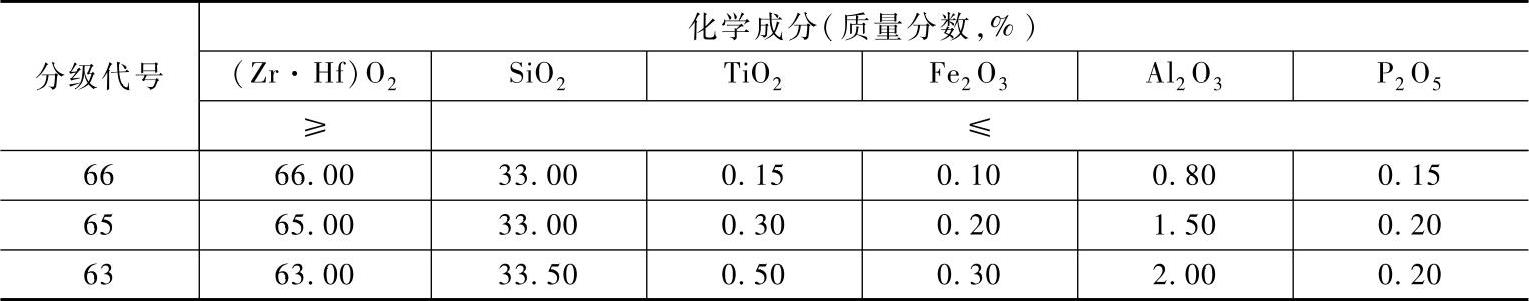

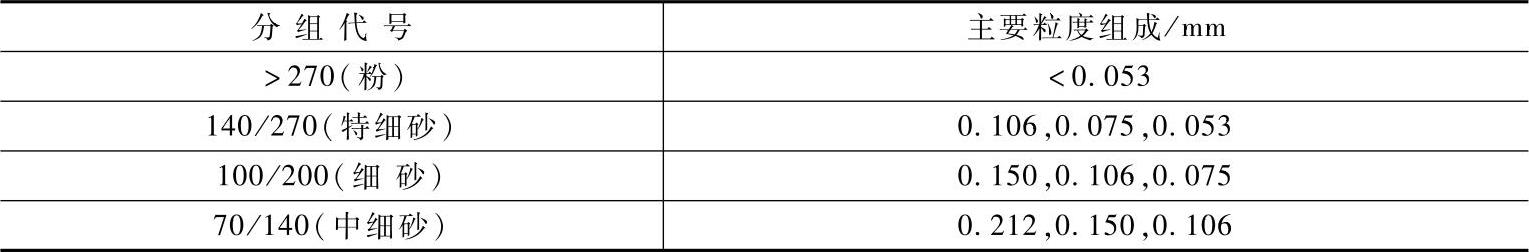

在铸造行业中,锆砂(粉)通常用作大型铸钢件厚壁处和各种合金钢铸件的面砂,以及抗粘砂的涂料、涂膏。根据JB/T 9223—2013《铸造用锆砂、粉》规定,铸造用锆砂按二氧化锆(铪)含量分为3个等级,分级情况见表2-28;铸造用锆砂按其粒度组成分为4组,见表2-29;铸造用锆砂的酸耗值不大于5。

表2-28 铸造用锆砂、粉按二氧化锆(铪)含量分级各级的化学成分

表2-29 铸造用锆砂、粉按粒度组成分组

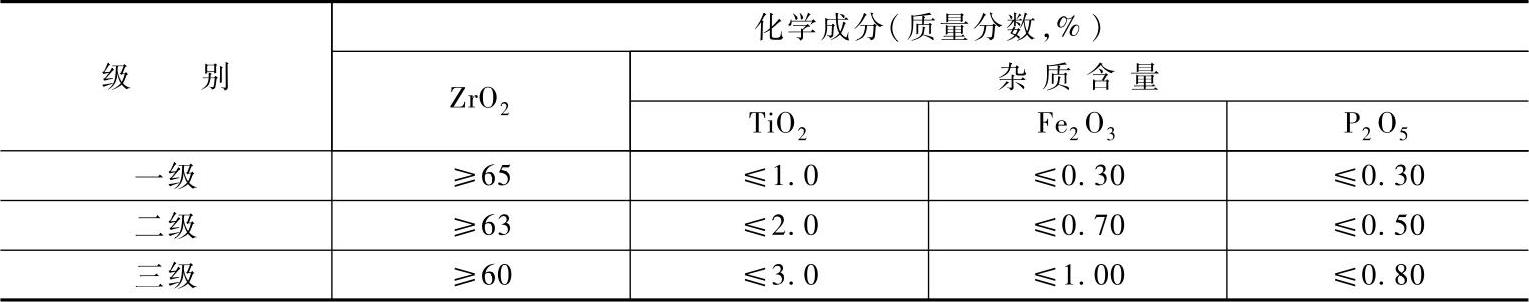

航空工业对熔模铸造用锆石粉的化学成分、粒度作了规定,见表2-30和表2-31,其水的质量分数应小于0.3%。

表2-30 熔模铸造用锆石粉化学成分

表2-31 熔模铸造用锆石粉粒度

我国主要锆砂的技术指标见表2-32。

表2-32 我国主要锆砂的技术指标

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。