1.机器人离线编程技术的发展

国外机器人离线编程的研究从20世纪70年代开始,在70年代末就开始了机器人离线规划和编程系统的研究。早期的离线编程系统有IPA程序、sdMMIE软件包和GRASP仿真系统等。这些系统都因为功能不完备而使用不方便。在80年代中期到90年代中期推出商品化离线编程系统。在众多版本的机器人仿真与离线编程系统中,由以色列Tecnomatic公司在1986年推出的robcad机器人计算机辅助设计及仿真系统最具代表性。它是运行在SGI图形工作站上的大型机器人设计、仿真和离线编程系统,其集通用化、完整化、交互式计算机图形化、智能化和商品化为一体。但这些传统的机器人离线编程系统的分析、设计、实现和编程的方法都是面向过程的,存在着许多不足。

ROBCAD是美国Tecnomatix公司1986年推出的机器人CAD及仿真系统。短短几年内,ROBCAD已在实际工业系统中得到了广泛的应用,美国福特、德国大众、意大利菲亚特等多家汽车公司以及美国洛克希德宇航局都使用ROBCAD进行机器人生产线的设计、仿真和离线编程。美国另一个著名的机器人离线编程与仿真软件包是IGRIP,它是美国DenebRo- botics公司推出的交互式机器人图形编程与仿真软件包,主要用于机器人工作单元布置、仿真及离线编程。IGRIP可在SGI、HP、SUN等工作站上运行。IGRIP软件分为三个部分:IMS、GSL.GLI。此外,它还通过一个共享库为用户提供一些更高级的功能。

随着PC上CAD软件的发展,出现了集成在功能强大的CAD软件上的离线编程系统,真正做到了CAD/CAM一体化。基于普通PC的商用机器人离线编程软件有Workspace、ROBCAD等。Workspace是Robot Simulations公司开发的第一个商品化的基于微机的机器人仿真与离线编程软件。该软件最新版采用了ACIS作为建模核心,与一些基于微机的CAD系统(如AutoCAD)做到了很好的数据交换。

通用的离线编程系统,由于没有为弧焊机器人提供方便、有效的编程方法。从20世纪90年代中期,国外一些大学、研究所针对弧焊参数制定、机器人与变位机协调焊接等问题对机器人离线编程与仿真技术进行研究,并开发出原型系统。面向对象方法(Object Orien-ted Method,OOM)被认为是能解决上述问题的最有效的方法,并在许多领域取得了令人信服的成果。已经商品化的工业机器人离线编程系统有法国Dlassault公司开发的大型CAD/CAM应用软件CATnv4。除此之外,其他研究仍局限于工业机器人离线编程中的部分关键问题上。

美国SIMA公司在仿真与离线编程软件包CimSta-tion基础上开发扩展版本,用来进行机器人程序自动优化和机器人与变位机之间的协调运动。系统通过输入焊接速度、焊枪角度等参数自动规划出焊接路径。英国Loughborough大学的K.H.Goh和J.E.Middle开发出机器人弧焊离线编程工具和焊接工艺专家系统WRAPS,它主要包括建模、编程、在线编辑和专家数据库管理四个模块。该系统的图形功能有限,无碰撞检测和焊接路径规划功能,焊接参数专家系统开发还不完善。

商品化离线编程系统在弧焊方面进步很大,实现了无干涉焊接路径的自动生成、焊缝的自动编程等功能。对焊接离线编程与仿真技术的研究主要体现在智能性和自动化上。

美国NASA和Rockwell国际科学中心合作开发了一套智能化、自适应的焊接系统离线编程技术作为系统重要组成部分,用于航天飞机主发动机的机器人弧焊中。其核心购买了Mcauto公司开发图形仿真系统中的PLACE和COMMAND模块,系统的焊接参数保存在数据库中。

Jacob Rubinovitz和Richard A.Wysk提出了机器人弧焊任务级离线编程的思想。通过任务规划将用户任务转化成机器人级程序。任务规划可以解决以下方面的问题:

1)焊接顺序的问题,焊接顺序规划的目标是使焊缝之间的焊枪移动时间最短,从而使焊接生产率最大化并控制热变形。

2)从当前焊缝移到下条焊缝的过程中焊枪应走什么样的路径,考虑如何避免碰撞。日本大阪大学的前川仁等学者研究了任务级弧焊机器人离线编程系统,针对五或六自由度弧焊机器人,解决干涉检查与避免碰撞的问题。但是,没有研究机器人和变位机的协调情况,也没有在实际焊接中应用。

加拿大西安大略大学的R.O.Buchal等人开发了用于机器人焊接工作站自动编程系统——AUTOWELD,主要研究了工作站的建模、干涉的计算、运动学、自动焊接参数选择和轨迹规划等技术,但在建模、焊接参数规划上有待改进,并提出配备实时焊缝跟踪传感系统在实焊中是必需的。法国Institut De Soudure等单位联合开发机器人焊接(弧焊)的离线编程软件——ACTWELD。系统提供人机接口,可从焊接角度完成工件的设计;ACTWELD通过自动编程能力产生机器人程序。系统支持典型的参数化装配定义,可结合焊缝跟踪和自适应传感器,并集成焊接数据库或专家系统。

中欧和东欧国家科学与技术合作计划开发出离线编程项目——ProARC,项目旨在为中小企业提供廉价且专业的离线编程系统。系统在AutoCAD平台上基于二次开发工具ARX开发,系统实现基本的建模和仿真功能,针对焊接应用研究了焊缝的宏定义、焊接起始点寻找、焊接顺序的柔性改变和焊接工艺数据库等技术。但工件模型过于复杂,模型粗糙,图形功能较差。

2.国内各大学对机器人离线编程系统的研究

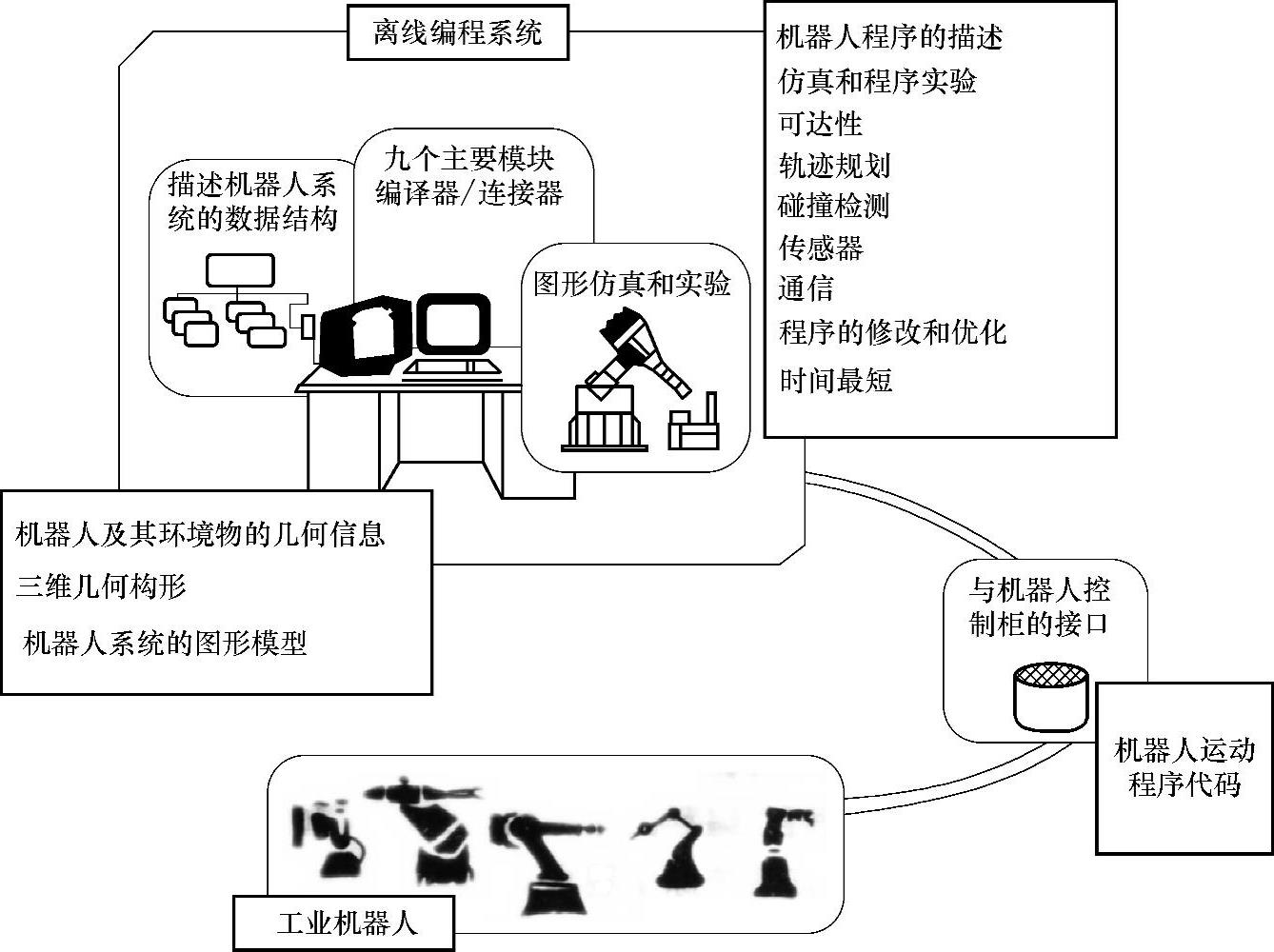

20世纪90年代,熊有伦院士主持的“基于微机的机器人离线编程系统HOLPS”科研项目,对该项技术进行了深入研究,取得阶段性成果。哈尔滨工业大学、北京工业大学、南京理工大学等单位相继开展了在机器人焊接离线编程方面的研究工作。随之开发出了RAW- CAD等弧焊机器人离线编程系统,并在一些产品上得到了应用。其中,哈尔滨工业大学在十几年前便开展了此项工作,研究水平在国内处于领先地位。机器人离线编程系统的基本结构如图2-1所示:

图2-1 机器人离线编程系统基本结构

南京理工大学对MotoMan SK6(安川)单机器人的离线编程与仿真进行了研究,并对AutoCAD和日本软件MRCWord进行二次开发,构建SK6机器人模型,实现机器人本体仿真。二次开发基于AutoCAD,研究焊缝几何信息的提取、焊接工艺参数规划基于知识的推理机制以及焊枪姿态规划。没有形成自主的离线编程系统,随后自主开发了IGM弧焊机器人大型工作站仿真系统,系统基于C/S结构包含OLE项,通过COM接口实现焊接工件三维图形及几何拓扑信息的无缝集成。基于面向对象的编程自主开发了三自由度龙门机架、六自由度关节型弧焊机器人和两自由度变位机的三维造型及焊接过程图形仿真系统。但对自动规划技术研究较少,尤其是机器人与机架的协调运动规划技术。

北京工业大学在VC++开发平台上自主开发一套离线编程与仿真系统,应用OPGL图形语言开发几何建模模块,实现从CAD模型中提取焊缝几何信息;焊接任务规划通过人机交互的方式进行;焊接参数由焊接参数数据库提供;焊接路径优化考虑到焊缝姿态和焊枪姿态,即对焊缝过渡段姿态和速度圆滑处理。系统主要从易用性和实用性角度出发,缺乏对自动规划技术研究,图形建模功能仍较弱。然后,该校又在Sol-idEdge平台上进行二次开发,研究图形仿真、碰撞检测、图形示教、程序下载等技术。

上海交通大学开发了基于PC的交互式三维可视化离线编程和动态仿真系统。系统三维几何建模基于OpenGL三维图形功能,研究了机器人运动轨迹的自动规划和编程并实现了图形化动态仿真。对单道焊采用交互式三维虚拟示教,对多层多道焊提出“宏”编程技术。系统侧重于建模、仿真、规划方面的研究。

哈尔滨工业大学综合应用焊接结构特征建模、焊接工艺规划和运动规划技术,在高性能PC和Auto-CAD2000平台上,运用开发工具ObjectARX进行二次开发实现机器人弧焊任务级离线编程。从功能角度提出机器人弧焊执行级离线编程系统的总体结构,包括建模、路径、编程、程序转换与碰撞检测等功能。当时系统任务级的功能较弱,适用的工作单元比较少,算法只适用特定的九自由度弧焊机器人系统。任务级语言转换为执行级程序才能进行编辑,使用不方便。选择SolidWorks作为新运行平台,在高档PC上,采用其二次开发工具以及COM和ATL等编程技术,从实用化角度出发,研制成功了一个功能较全的机器人弧焊离线编程系统。提出了既可以描述焊接路径又具有机器人运动学意义上的性质的双义标签点的概念,采取基于板特征和接头特征的建模机制,研究了弧焊中机器人放置规划,并且实现多机器人的运动与仿真。

3.商品化的离线编程系统(https://www.xing528.com)

国外商品化离线编程软件都是朝着智能化方向发展。国外主要的商品化机器人离线编程与仿真系统见表2-1。

国外商品化离线编程系统都提供的基本功能有几何建模功能、基本模型库、运动学建模功能、工作单元布局功能、路径功能、自动编程功能、多机协调编程与仿真功能。而科研所开发的系统一般都不具备多机协调编程与仿真功能。

从应用看,商品化的离线编程系统都具有较强的图形功能,并且有很好的编程功能,针对焊接有专门的点焊、弧焊模块。机器人和变位机具有协调运动功能,并针对弧焊特点,系统可以快捷地生成焊接路径,并可自动计算船形焊等不同焊接姿态时变位机的关节角大小,对于焊接参数一般采取用户编辑文件的方式,焊接参数保存在文件中,用户可以查看、修改,但也有的系统实现了焊接参数的自动规划(如WorkSpace),并具有和商用机器人的专用接口。

表2-1 国外主要的商品化机器人离线编程与仿真系统

商品化的离线编程软件都采用提供机器人库的方式建立仿真工作单元,机器人模型的杆件参数都是由机器人厂商提供,同实际的机器人模型也不匹配。而现有的离线编程系统的CAD模型采用CSG和B-rep作为实体的两种主要表达方法,数据结构则大都采用以翼边结构为主的表示方法。这两种方法生成的图形都是由若干三角面片构成,这种图形对于运动仿真来说没有问题,但如果实际工件是由复杂曲面构成,用这种简单的图形编程结构可能会存在问题。针对复杂模型问题,离线编程系统提供了图形接口,用户可以导入由Catia或ProE等生成的模型。

针对仿真模型与实际工件不匹配问题,商品化离线编程系统都提供标定模块PLACE、WorkSpace、IG-RIP、ROBCAD,尽管这些软件中的标定功能模块叫法不同,有的叫Calibra- tion,有的叫Adjust,但都能完成标定和误差补偿功能,用户把用各种测量手段得到的数据按照不同软件要求的格式输入到离线编程系统中,标定算法由系统提供。

目前,商品化离线编程软件大都采取自主开发底层建模模块和在现有建模核心ACIS上开发的方式。CAD软件已将CAD/CAPP/CAE/CAM/PDM等功能集成于一身,用户可以从焊接角度完成产品的设计,这样为离线编程系统提供了必要的焊缝信息、工艺信息等。因此,基于CAD平台的离线编程系统比较符合CAD/CAM系统的发展方向。

4.机器人公司开发的离线编程系统及其应用

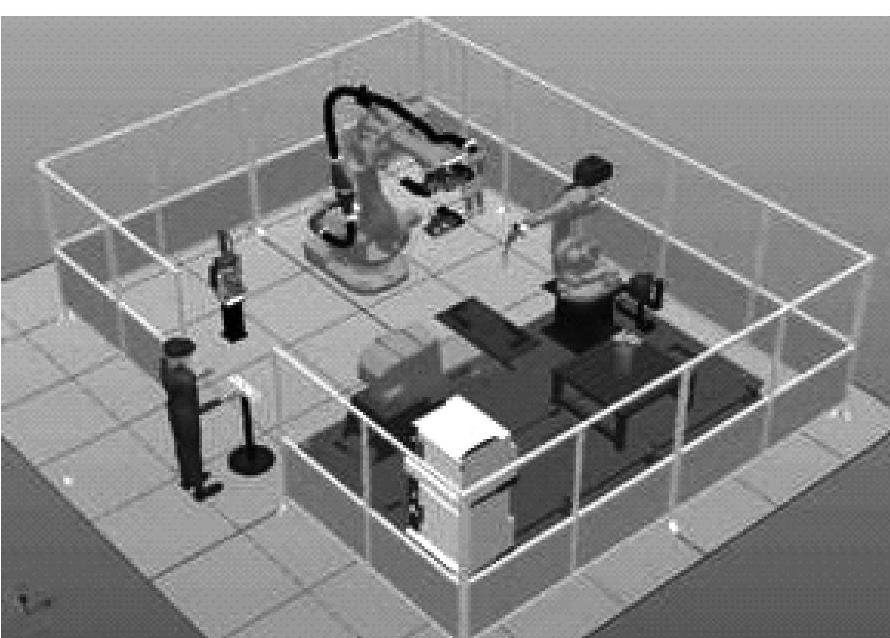

ABB公司开发的RobotStudio系统基于Windows操作系统,用户操作方便。系统中控制图形机器人动作的运动模块和算法采用了实际机器人控制器中的控制算法,所以,图形仿真结果和实际机器人运行结果完全一致,离线编程器中采用了ABB机器人的RAPID语言,所以系统可作为机器人操作人员的训练平台,提高操作人员编程水平。系统为了实现高质量的图形效果,可以导入Catia文件格式的模型。深圳富士康公司购买了ABB离线编程软件,离线编程结果和实际焊缝的偏差通过示教盒实时调整。ABB机器人离线仿真系统如图2-2所示。

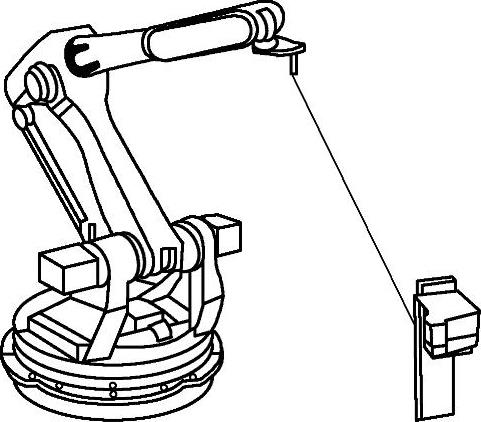

MotoMan机器人公司提供的MotoSim离线编程系统也是基于Windows的操作系统,用户操作方便。系统集成了所有型号的MotoMan机器人、变位机和各种周边辅助设备的图形模型。MotoSim本身没有标定模块,如果离线编程的程序想下载给机器人执行,则必须安装另一个MotoCal软件,软件提供了标定MotoMan机器人的方法,如图2-3所示。

离线编程的程序通过软件Mot-oFilter模块的“过滤”之后,就相当于修正了杆件参数造成的误差,但软件中没有解决工具标定、零位标定、工件标定等实际应用中需要标定的标定问题。MotoMan公司的这套离线编程系统主要在日本等国家应用于喷漆和点焊。日本丰田汽车公司用其离线编程弧焊功能,由于整个生产线不允许在上新品时停下来很长时间用于机器人示教编程,所以,离线编程可能起到预编程作用,编制好程序后,在实际焊接时,部分点的焊接姿态和焊接参数局部调整,缩短编程时间。

FUNAC欧洲机器人公司和以色列的CompuCraft合作开发了FunacWorks离线编程软件,在SolidWorks平台上开发,利用了CompuCraft公司的RobotWorks产品技术。

德国CLOOS机器人提供的离线编程系统在使用时,不需要标定机器人的杆件参数,由机器人的绝对位置精度来保证,每台机器人绝对位置精度都可达到1mm左右,所以,仿真环境下机器人模型和实际机器人模型误差可以忽略不计,机器人和变位机模型由仿真系统提供,这样保证设备的公称尺寸一致。但是系统即使对工件标定后在X、Y、Z三个方向上仍存在位置偏差,故提供相应补偿手段。CLOOS机器人附加接触觉传感器,可以在编程中通过碰撞路径“摸”出工件在X、Y、Z三个方向实际位置,但是对X、Y、Z三个方向的姿态偏差无法补偿。CLOOS机器人还提供了三种焊缝跟踪传感器供用户选择同离线编程系统结合使用:电弧跟踪传感器、喷嘴传感器、激光跟踪传感器。

机器人公司开发的离线编程系统具有量身定制的特点,机器人模型只限所产机器人模型,编程语言也是采用所产机器人的编程语言,优点是可以保证运动学控制算法和实际机器人的控制算法相同。

机器人公司开发的离线编程系统主要从焊接路径角度考虑,从工艺角度讲,焊接过程复杂,影响因素多,离线编程生成参数不大可用,对于焊接参数设置离线编程系统没能给出好的解决措施,离线编程系统应用中只能通过焊接工艺实验获取实际焊接工件所需要的焊接参数。

图2-2 ABB机器人离线仿真系统

图2-3 MotoCal软件包使用的机器人杆件标定方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。