20世纪70年代,人们迅速接受了一种新的燃烧方法:流化床(FB)燃烧。在流化床燃烧中,燃料与惰性沙子或灰分等惰性热床材料混合,促进快速燃烧。由于炉温低,流化床燃烧过程中产生的NOx较少。此外,由于空气和烟气流经床层,因此床层表现出流动特性。流化床燃烧系统的主要优点如下:

(1)燃料中所有可用热量都可以用来维持燃烧温度,而不会损失。强大的传热特性允许紧凑的锅炉布置。

(2)炉底的流沙层有助于维持稳定的燃烧条件。

(3)热的沙粒和灰烬混合物可有效地对燃料进行干燥和脱挥发分。然后,挥发的气体和细小的燃料颗粒在床层上方的二次空气中燃烧。空气的分布可以控制温度曲线,从而影响燃烧产物的排放,尤其是NOx的排放。由于低温燃烧和再循环床材料中存在大量焦炭,因此NOx排放量低。

(4)可使用颗粒较大的粉碎燃料,残留的焦炭和较大的燃料颗粒在床内燃烧,降低了磨粉成本。

(5)对燃料的适应性强,具有使用含硫量或灰分含量高的燃料的能力,高热惯性使该系统非常适合使用具有不同热值和水分含量的燃料,例如树皮、木屑、森林残渣、泥煤、锯末、稻壳、回收燃料和水处理污泥以及许多其他回收产品。

(6)由于不需要烟气脱硫和粉碎设备,因此系统安装相对较简单。

因此,流化床燃烧已在工业上广泛应用于低品质固体燃料燃烧和能源回收。流化床燃烧对燃料进料的尺寸要求介于悬浮燃烧和炉排层燃之间。将燃料引入床中后,它会迅速升温,点燃和燃烧。控制流向分配器上致密床的空气和燃料,以使所需的热量连续不断地释放到炉膛中。由于燃料停留时间长且混合过程强度高,因此在流化床燃烧器中可以以比传统燃烧技术低得多的温度对燃料进行有效燃烧。

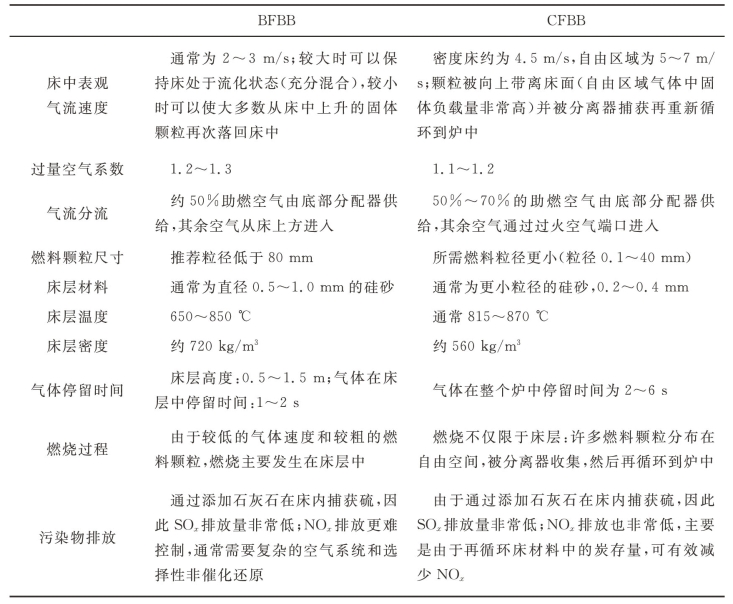

流化床燃烧技术的开发始于1922年,当时Winkler申请了煤气化专利。Lurgi公司在1960年代获得第一台循环流化床锅炉专利。流化床锅炉主要有两种类型:鼓泡流化床锅炉(BFBB)和循环流化床锅炉(CFBB)。表7-3简要比较了它们的主要特性。BFBB主要以小于100 MW使用,CFBB可用于最大300 MW的大型设备。

表7-3 BFBB和CFBB的比较

续表

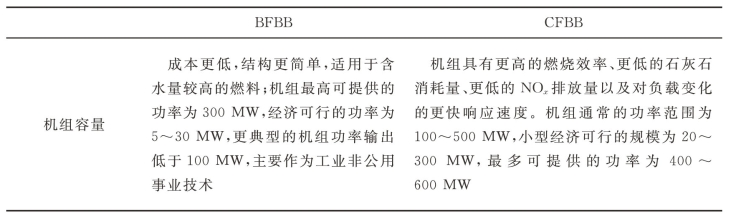

在鼓泡流化床中,气体速度相对较低,因此,在固体燃料磨损并烧尽之后,仅细粒灰从流化床中喷出。但是,粗粒灰会积聚在流化床床料中,因此必须将其清除。循环流化床中空气和燃烧气体的流速较高,炉中的全部固体流被吹出并循环,循环流化床占用了炉子的全部空间。在鼓泡流化床和循环流化床中,固体在炉中的停留时间明显长于气体在炉中的停留时间。图7-18展示了一个集成在锅炉系统中的CFB燃烧例子。

(https://www.xing528.com)

(https://www.xing528.com)

图7-18 循环流化床装置的示意图

1—煤料斗;2—石灰石料斗;3—碎煤机;4—流化床燃烧室;5—旋风分离器;6—对流换热器;7—空气预热器;8—静电过滤器;9—烟囱;10—流化床热交换器;11—汽轮发电机;12—区域供热;13—一次风;14—二次风;15—底灰;16—流化床-空气热交换器;17—鼓风机;18—给水;19—回压鼓

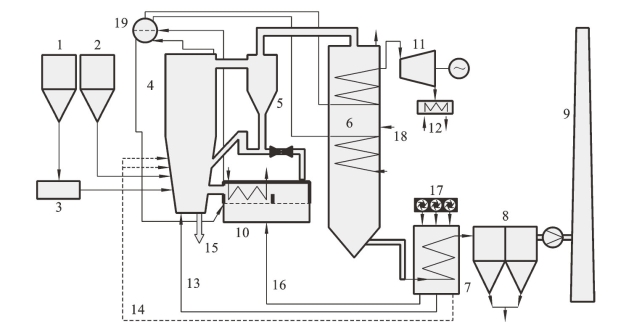

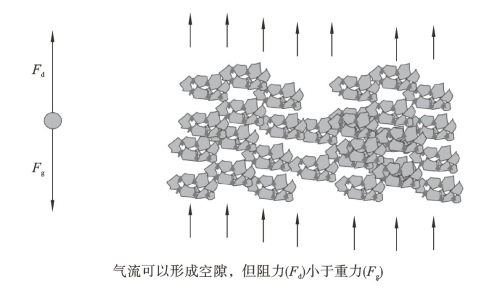

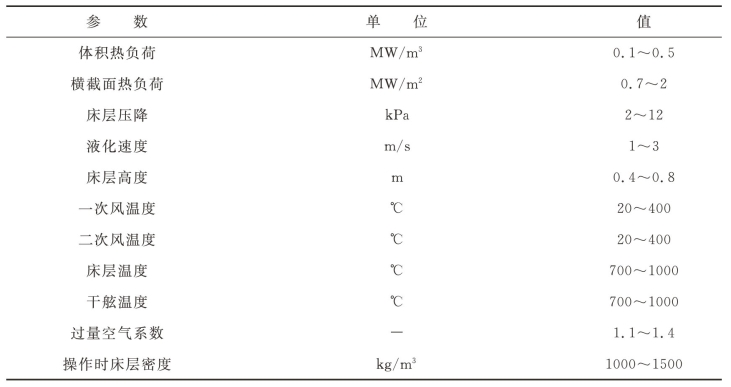

如果一次风风速逐渐增加,则灰、沙子和燃料颗粒将被气流带走。因此,该床“漂浮”在一次进气上方,并且颗粒之间的距离增加了(见图7-19和图7-20),这是流化床的工作基础。90%~98%的流化床料是惰性材料,例如灰烬、沙子、二氧化硅或白云石。惰性材料的存在增强了热传递,使床内温度分布更加均匀。另外,流化床具有较好的混合特性、燃烧稳定性和燃尽特性。增强混合的直接结果是需要更少的过量空气。由于床内的温度低于1200℃,因此热力型NOx的排放较低。可以向惰性材料中添加石灰石或白云石来控制SOx排放。与炉排层燃系统相比,流化床燃烧系统需要更高的投资和维护成本。此外,流化床对床的结块敏感,由于颗粒流速较高而呈现出较大的磨损特性,部分负荷操作运行复杂。表7-4列出了鼓泡流化床锅炉的典型运行参数。

图7-19 鼓泡流化床的工作原理

图7-20 循环流化床的工作原理

表7-4 鼓泡流化床锅炉的典型运行参数

循环流化床锅炉的流化速度高于鼓泡流化床的。在循环流化床中,床层被完全分散,固体颗粒跟随气流流动(见图7-20)。因此,需要一个过滤装置,通常是旋风过滤器或U形钢系统,来捕获固体颗粒并将其送回到炉中。与鼓泡流化床相比,循环流化床可实现更高水平的湍流,从而实现更好的热传递,实现更均匀的温度分布和更高的燃尽效率。对于循环流化床锅炉,烟道气的粉尘含量较高,床层材料的损失增加,并且它们需要较小的燃料颗粒。后者直接影响运营成本,因为生物质通常是纤维状的,很难研磨。循环流化床锅炉的典型运行参数见表7-5。

表7-5 循环流化床锅炉的典型运行参数

全世界有许多中小容量的鼓泡流化床装置在运行。例如,到1990年代初,中国已有2000多个鼓泡流化床装置投入运行。与鼓泡流化床相比,全世界有1200多家循环流化床工厂,总装机容量约为65 GW。迄今为止,循环流化床装机容量占主导地位的区域是亚洲地区,其装机容量约占总装机容量(34GW)的52%。北美装机容量约占全球装机容量的26%(17 GW),而欧洲装机容量约占全球装机容量的22%(14 GW)。亚洲几乎所有的循环流化床产能都位于中国,中国约900家循环流化床工厂正在运营,平均规模约为30 MW。此外,还有200多家工厂(主要是小型工厂)正在调试或建设中。

固体燃料流化床燃烧技术是一项成熟的、应用广泛的技术,但在实际应用中仍遇到了运行上的问题。其中一个最突出的问题是在高温下床层发生团聚,即床层颗粒相互黏附形成较大的团聚。这个过程通常难以察觉,直到突然发生脱流化才被发现,这将导致非计划停炉,引起较大的停炉损失。在流化床燃烧器中燃烧生物质燃料可能会增加床层团聚和脱流化的风险,因为生物质燃料通常具有较低的灰熔点。例如,以硅砂为床料,在燃用咖啡壳、太阳花壳、棉花壳、芥末、大豆壳、胡椒渣、花生壳、椰子壳、麦秸等生物质燃料时,曾出现床层结块和床层软化现象。针对流化床的团聚机理、检测和预防的研究仍是当前的研究热点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。