6.5.1.1 原料收集和运输

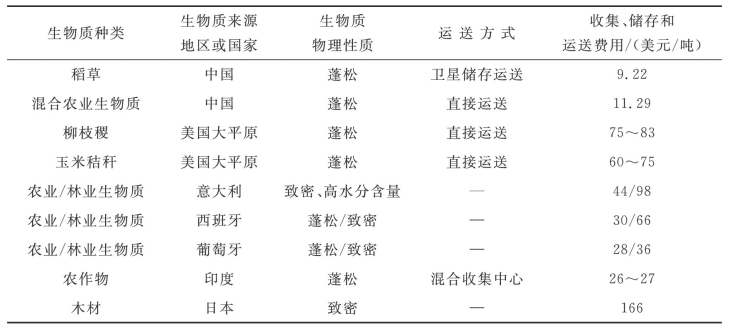

虽然生物质在地球上的总蕴藏量十分丰富,但它广泛分布在各个地区。因此,收集和运送生物质到能源转换工厂是一项成本较高的工作,一直被认为是一项重大挑战,对生物质能源的盈利能力和进一步发展产生了不利影响。此外,生物质收集困难也是生物质市场不稳定的原因,目前仍然缺乏完善的生物质能源转换技术。优化生物质收集、储存和运输方式,合理选择电厂地址等,可以显著降低生物质原料方面的相关成本。表6-23列出了不同国家不同种类生物质的收集、储存和运送费用,可以初步分析得出,生物质的收集费用取决于生物质的类型以及其来源地区或国家的经济状况。

表6-23 不同国家或地区不同种类生物质的收集、储存和运送费用

生物质的有效输送面临两个主要问题,分别是含水量过高和容重低(原木除外)。这两个因素增加了生物质运输成本,从而增加了生物质能源的整体成本。运输网络和运输介质的优化作为后勤保障的一部分,既能保证生物质对电厂的稳定供应,又能降低运输成本。

美国俄克拉荷马州建立了木质纤维素生物质转化为乙醇工业的概念混合整数线性规划(MILP)模型,该模型用于确定生物质物流的关键成本组成部分,其中运输是促使生物质价格提高的主要组成部分之一。关于MILP的另一项研究提出,可以通过调度不同农场储存地点的货物以满足原料供应的需求,从而使运输成本最小化。也可以用两步法来确定生物燃料生产设施的最佳位置:第一步使用地理信息系统来确定潜在的可作为原料的生物质的最佳位置;第二步使用总运输成本模型来选择最佳的生物燃料设施位置。在华盛顿州的一项研究根据不同的原料绘制了供应费用曲线,结果表明,作为副产品的工业纤维素废料比收获的生物质作为原料的成本更低。同时为了使生物质能源可持续发展,多组分原料在物流和能源生产方面优于单组分原料。

为了估算可用生物质并建立合适的收集方法,近年来以区域生物质为基础开展了建模和实际领域的综合研究。在降低收集和运送成本方面,研究人员提出了多种方法。卫星储存和输送是目前收集分布式农业生物质的一种经济有效的方法,这项研究在数学上优化了用于存储的卫星数量和发电厂的最佳距离。

6.5.1.2 原料粒径

生物质原料的粒径对转化过程中的热力学和传质而言至关重要,并在很大程度上影响生物质向所需产品的热化学转化过程。在生物质气化中,热量和质量的传递是相反的过程,热量从颗粒的外表面传递到内核,而最初的脱挥发分产物则从中心传递到表面。两者的快速转移可以导致中间产物向最终气态产物的更快转化。然而,若挥发物停留时间较长,则会导致挥发物发生再聚合反应,形成未反应的固体,而未反应固体的完全转化需要较高的空气当量比,从而降低了转化速率。减小粒径可以增强热量和质量的传递,从而抑制挥发物有害的再聚合反应。但是致密化后的产品具有较低的比表面积,这也会使挥发物和热量的传递速率较低。相比之下,将生物质粉碎成粉状的方法可以提供更高的比表面积,也可以提高进料到气化过程中的均匀性。

不同气化炉对原料的粒径要求也不一样。固定床或移动床气化炉在燃料颗粒粒径和形状的范围方面局限性较大。细粒原料易于在气化炉内的干燥和裂解段中桥接,高水分燃料会进一步加剧这种现象。此外,细小且形状不规则的进料颗粒可能会阻碍气流通过料床并导致较大的压降。大的压降会导致轴向温度分布不均匀,还可能会在裂解和燃烧区产生“孔洞”或通道。如果燃料颗粒太大,则燃料的反应性将成为主要问题。这一问题在气化炉启动缓慢和气体质量差的情况下将会得到更加明显的体现。另外,大块生物质之间的空隙通道也将导致助燃的空气进入燃料气体。用于移动床系统的理想燃料应具有均匀或变化范围较窄的尺寸分布,其颗粒粒径范围应为1~8 cm,且纵横比较小。此外草本生物质原料(例如柳枝稷等)不适合用固定床气化。

流化床气化炉由于具有高速的湍流和良好的热传递特性,相较于固定床而言,对原料粒径的选择空间更大一些。流化床气化炉能够处理粒径小至0.1 cm的燃料。通常,对于颗粒密度类似于木材的原料,其颗粒直径应小于3 cm。用于将燃料输送到流化床区域的进料系统,通常将决定可有效利用的生物质的类型。通常希望在流化床底部附近输送燃料,使固体的停留时间最长以实现高碳转化率,一般需要为这些气化炉指定气动输送系统。因此,在原料处理中需要切碎大的或长的燃料颗粒,以便可以在管道中进行空气传输。(https://www.xing528.com)

由于原料常采用混合生物质,气化装置中进料的一致性很难得到保证。一些生物质如棕榈核壳(PKS)和木屑等很容易作为气化装置的原料,然而如空果串(EFB)、稻草、小麦秸秆等纤维状的生物质经常卡在进料线上,因此很难直接作为气化炉的原料。

在生物质气化技术实施过程中,混合生物质的不均匀性和较低的堆积密度会产生不利影响,可通过致密化重质生物质来解决与生物质进料有关的问题,该方法能够去除生物质的内部空间和空隙空间,并增加堆积密度。球化、团块化和颗粒化是使生物质致密化的常用技术。尽管球化所需的设备复杂程度、能源消耗和成本都较低,但由于成球大小的原因,这种成球并不真正适合于持续地输送到生物质气化炉中。颗粒化在一致性方面具有优势,且由于颗粒具有合适的尺寸和形状,在送入转化单元时也很有优势。但是,由于其密度大,它们很难在气化炉中分解以增加对粒子中心的传热,生产颗粒所需能量也较高,造成颗粒化成本非常高。团块密度相对适中,同时易于运输、存储和进料,可能较为适用于生物质的商业应用。

6.5.1.3 原料水分

新收获的大多数原始生物质燃料具有较高的含水量。在气化过程中,生物质含水量在工艺方面起到重要作用:在气化温度下,由水分产生的蒸汽作为气化剂,与挥发分和焦炭反应,将其转化为产品气,并参与水煤气变换反应,以提高氢含量。

然而,生物质中过高的含水量(超过40%)会降低气化系统的热效率。这是由于未反应蒸汽由水分从室温加热到100℃、蒸发和将蒸汽加热到气化温度三个过程得到,吸收的热量会从系统中全部损失,从而增加了热成本。高水分燃料的气化将导致气化温度降低并生成更多的焦油,处理湿燃料还会导致气化炉运行不稳定,同时会使启动速度变慢。但生物质的完全干燥成本较为高昂,在气化过程中还需要进一步加水来平衡产物气体中的氢含量。因此,生物质含水量在40%左右时将有利于气化。

有两种方案可以降低生物质含水量至所需的范围。一种是在生物质产地利用太阳光进行干燥,另一种是在加工工厂使用额外的热量进行干燥。虽然太阳干燥过程成本较低,但它需要较长的时间来达到所需的含水量,干燥过程所需时间还取决于大气湿度。生物质气化的一般经验是将燃料干燥至含水量为15%~25%。如果有足够的遮盖和通风空间,则可通过将物料均匀分散来对生物质进行有效的空气干燥。但是由于堆肥或生物降解等因素,这一过程始终存在自燃的风险,同时在这个缓慢干燥过程中生物质还可能会因产生霉菌而降解。相比而言,在加工工厂进行干燥的成本则相对较高,需要使用昂贵的干燥设备为干燥提供热量。通常,可以利用废热来为这些干燥操作提供必要的能量,可以根据产品气的收益和下游气体清洁设备的成本来评估燃料干燥的成本。

生物质气化稳定运行所需的干燥程度还取决于所用气化炉的类型。上吸式和流化床式气化炉由于其内部较高的热传递速率,通常对原料含水量的适应范围更广。

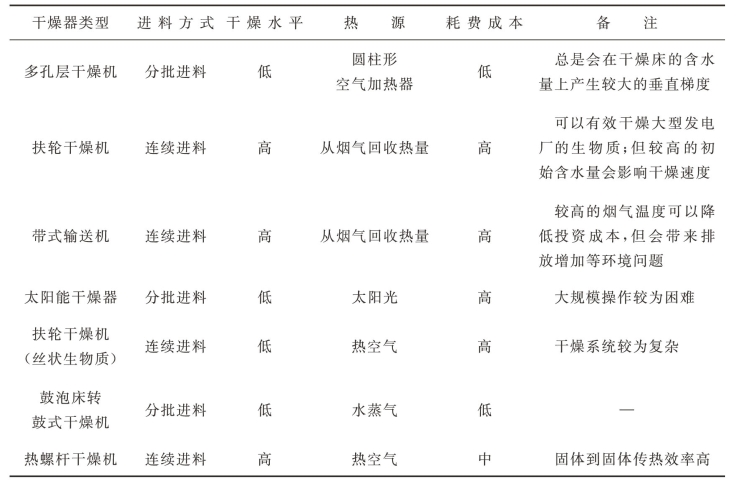

由于将生物质干燥到低含水量(约10%)十分费时费力,因此选择合适的干燥方式以达到最佳含水量至关重要。生物质干燥可以采用不同类型的干燥器和干燥工艺,旋转窑或流化床干燥机等操作系统可以更快地干燥生物质,热流体如空气、烟气或蒸汽作为热载体可直接(直接干燥)或间接(间接干燥,通过热表面传热)用于生物质干燥,具体如表6-24所示。

表6-24 生物质干燥方法及其效率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。