生物质气化产生的气相产物成分比较复杂,品质较低,用于燃烧时需要对其进行进一步的调变以提升品质。常常需要调整的是生物质气化气体系中H2与CO的比值,以满足气化气之后的应用需求,如通过费-托合成技术合成液体燃料。

目前对气化气进行调变的途径有很多,常用的方法有:向经过净化处理后的燃气中通入适量的H2调整H2与CO的比值,这种途径需额外加入H2作为补充,增加了制氢的成本;通过CH4与CO2的重整调节,气化合成气中CH4与CO2占有相当大的比例,如果将两者转化为H2与CO,可以增加原料利用率;通过水蒸气重整来调节体系中H2与CO的比值,这也是比较普遍的做法。因体系中存在较多的CO,通过加入适量的水在合适的条件下促进水煤气变换反应消耗CO来制取富氢混合气,这样既可以降低CO的含量,又可以增加H2的占比。

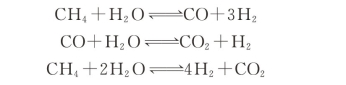

水煤气变换反应即在催化剂作用下,CO与H2O反应生成H2和CO2的反应。反应方程式为

![]()

在合成氨与制氢工业中,水煤气变换反应已经被广泛使用,且发展历史悠久。该反应一方面可以降低CO含量,避免下游催化剂中毒;另一方面可提高H2含量,获得较高的氨产量。

目前,实现工业化水煤气变换的催化剂有三类:Fe-Cr系高温变换催化剂(300~450℃);铜系低温变换催化剂(190~250℃);Co-Mo系耐硫宽温变换催化剂(180~450℃)。

传统的Fe-Cr系催化剂采用共沉淀的制备方法,以Fe2O3作为催化剂的主体,以Cr2O3作为结构助剂提高催化剂的耐热性和抗烧结性。催化剂的活性组分是Fe3O4,催化剂反应前先进行还原预处理,将Fe2O3部分还原为Fe3O4。该催化剂主要有两个问题:一是结构助剂Cr2O3的加入,使催化剂制备成本提高,且Cr对生产、操作人员的身体健康和环境保护均有不利影响;二是当原料气中H2O与CO的比例较低时,极易使Fe2O3过度还原为Fe,使催化剂失活。将CuO加入到Fe-Cr系催化剂中可以改变催化剂的还原特性,使Fe2O3还原为Fe3O4的温度降低100℃左右。同时,CuO的加入还可以使催化剂在H2O与CO之比较小的情况下也具有较高的活性。

Cu系催化剂大致分为两类:Cu-Zn-Al系和Cu-Zn-Cr系。由于Cr对人体及环境有害,且Al比Cr价格便宜,因此目前Cu-Zn-Al系催化剂应用较多。铜系催化剂的特点是低温活性好,当原料气中CO含量较低(低于0.1%)时依然有较好的活性,但热稳定性较差,且对环境中的硫化物、氯化物极其敏感,易发生催化剂中毒。可以通过添加助剂来提高其热稳定性,如SiO2等助剂。

Co-Mo系宽温变换催化剂的特点是活性温度区间宽,与高温变换催化剂相比,其活性温度低100℃,在机械强度、耐热性、耐硫性与抗毒性方面又均强于低温变换催化剂。但其缺陷是使用前的硫化过程较为麻烦,反应原料气中需保证一定的硫含量和较高的H2O与CO之比。(https://www.xing528.com)

在工业水煤气变换反应过程中,CO转化反应经常会通过由一个高温催化步骤(350~450℃,Fe-Cr系催化剂)和一个低温催化步骤(250℃,铜-锌基催化剂)组成的两段式方法来完成。还有许多其他催化剂对水煤气变换反应也具有良好的催化效果。例如,负载在TiO2和CeO2或Pt/CeO2上的金纳米粒子对CO转化率较高。也有研究探讨将水煤气变换反应与生物质气化过程直接耦合的可能性,过程中采用贵金属(Rh、Pt、Pd或Ru)作催化剂,载体为CeO2。也可以将一个鼓泡流化床气化炉、一个水蒸气重整床与两个水煤气转化床相结合,该技术可以显著提高氢气产量。

水煤气转化过程中使用的催化剂对生物质气化过程中形成的微量COS、H2S、NH3和HCN等杂质高度敏感。因此,这些杂质的去除是一个关键问题,以尽量减少催化剂失活的情况发生。

水煤气变换反应的影响因素主要有反应温度、水蒸气添加量和压力。水煤气变换反应是一个强放热反应,从热力学的角度来看,低温有利于反应的进行,但是从反应速率来看,温度越低,反应速率就会越低。因此,该反应需要在合适的温度区间内发生。水煤气变换反应中的水蒸气作为反应原料,增大其使用量有利于反应向正反应方向进行,提高CO的转化率,减少副反应的发生。但是过量的水蒸气会使催化剂床层的阻力增加,缩短CO的停留时间,从而使反应效率降低。水煤气变换反应是等分子反应,压力对反应平衡没有影响,较大的压力有利于减小设备尺寸及降低生产投资,但压力提高的同时会增加设备的腐蚀。

水煤气变换反应会产生大量氢气,这些氢气需要从生物质气化所产生的合成气中进一步处理获得。水煤气变换反应通常与蒸汽重整一起进行,生成的CO与水进行放热反应,从而降低CO浓度并产生大量氢气。反应后,氢气可以从形成的CO2、H2混合物中通过一系列物理和化学释放/吸收技术,或通过最新的各种膜反应器系统提取出来。

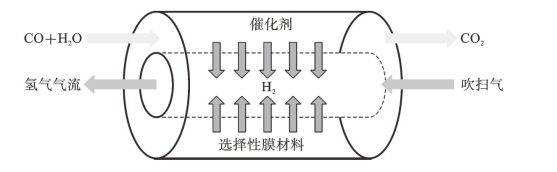

水煤气变换反应平衡可能会向反应物方向移动,从而导致H2产量降低。为了克服这一负面影响,将选择性催化剂和选择性膜耦合在一起的催化膜反应器(CMR)集成系统是一个很好的解决方案。该系统可以在重整过程中选择性地提取H2,从而在随后的CO与水蒸气反应转化过程中促进水煤气变换反应,生成大量的H2,如图6-25所示。

图6-25 水煤气变换反应中CMR装置的示意图

采用选择性H2膜的膜反应器可以有效地提高H2产率,从而避免使用氢气提纯装置。该系统不仅不需要额外的纯化步骤,而且还将反应向产物方向移动,提高了H2产率。用于分离H2的膜材料和设计有很多,如钯合金、微孔二氧化硅、碳分子筛等。目前这一技术在限制流量、防止催化剂中毒,以及确保膜在分离效率方面的稳定性等问题上仍存在挑战。钯合金膜对H2有无限选择性,但也存在许多缺点,如容易脆裂、对各种杂质(通常是H2S和CO)敏感性高而导致膜渗透损失和热机械稳定性降低等。微孔硅膜对杂质的敏感性较低,然而它在高温下对水蒸气非常敏感。碳分子筛膜有可能克服这个问题。致密质子导电膜也表现出无限的H2选择性,但是其渗透通量较低且对CO2很敏感。总的来说,高效的膜反应器系统仍处于发展阶段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。