颗粒物来源于细小灰分,由无机元素(钙、钾、硅、钠、铝、铁和镁)、未转化的焦炭和床层材料(流化床或使用床料添加剂的气化炉)组成。砷、硒、锌和铅等元素是颗粒物的微量组分。颗粒物粒径从小于1μm到大于100μm不等。

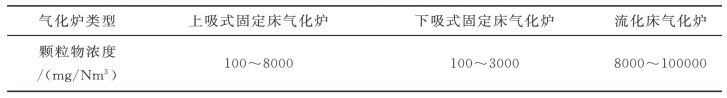

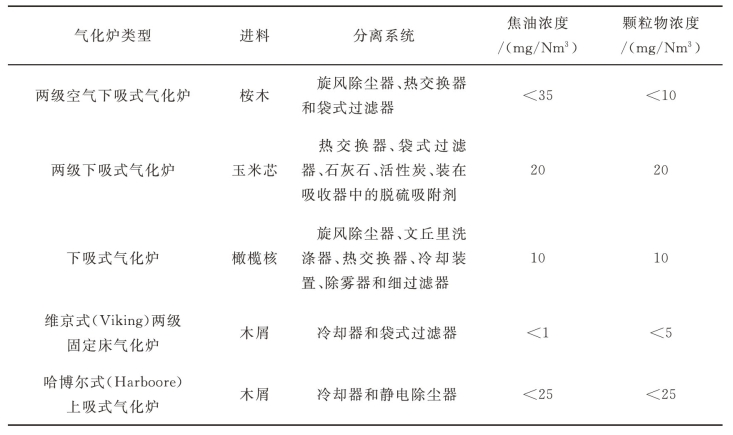

颗粒物的大小、组成和浓度取决于气化炉的类型及其运行条件,如温度、气流速度、气化率、燃料特性(包括含水量、微量元素含量)等,其中气化炉类型影响较大。一般来说,流化床产生的颗粒物最多,通常配备有机械分离装置,如旋风分离器,以捕获较粗的颗粒。流化床反应器产生的颗粒残留物由夹带在气流中的焦炭和磨损破碎的床层材料组成。焦炭相较床层材料更容易破碎,密度较小,粒径分布也更窄。固定床或流化床气化系统气化气中的颗粒量取决于气化强度,在高负荷气化强度下,气流流速更快,将产生更多的细颗粒。粉末燃料产生的气化气通常也会携带更高含量的颗粒物。从气化炉中携带出来的最小颗粒物一般是碱金属蒸气凝结形成的气溶胶。这些气溶胶颗粒的浓度与原料中灰分含量和灰分的化学性质密切相关。表6-13和表6-14分别显示了不同类型气化炉产生的粗气化气以及净化气化气中颗粒物的含量。

表6-13 不同气化炉产生的粗气化气中颗粒物浓度

表6-14 净化气化气中颗粒物和焦油含量

气化气在应用前应满足严苛的颗粒物浓度要求。颗粒物除了对人体健康构成威胁外,还会对转化系统的下游设备造成污染、侵蚀和腐蚀。颗粒物去除的要求取决于气化气的最终用途。固定功率燃气发动机要求气化气的颗粒物浓度小于50 mg/Nm3;整体气化联合循环发电系统(IGCC)中燃气轮机要求气化气的颗粒物浓度小于15 mg/Nm3,颗粒物最大粒径不能超过5μm;应用于燃料合成的气化气对颗粒物去除要求最为严格,要求颗粒物浓度小于0.02 mg/Nm3,以保护压缩气化气的压缩机,同时避免后续工艺催化剂的中毒失活。

根据气化气不同阶段的温度,可以使用不同的技术来分离气化气中的颗粒物。颗粒物分离装置出口的气体压降以及热集成回收利用是气化气颗粒物分离需要考虑的关键设计因素。此外,生物质气化过程中产生的焦油对颗粒物的去除也有显著影响。大多数颗粒物分离装置的操作温度应高于焦油露点温度,以避免焦油冷凝,防止细微颗粒物与冷凝焦油黏结、结块。热气体的颗粒物分离常用的装置有旋风分离器、烛式过滤器、静电分离器等。根据所需分离水平,可以选择适当的分离装置,也可以将不同分离装置结合使用。冷气体颗粒物分离则通常采用湿法洗涤。

气体旋风除尘技术已广泛应用于去除颗粒物。待净化的气体进入具有高切向速度和角动量的旋风分离器,迫使靠近壁面的颗粒进入边界层,在边界层中颗粒失去动量,在重力的作用下会与气流分离,分离效率与颗粒大小、气体流量、温度和压力有关。对旋风分离器进行特定设计,可使一定粒度分布范围内的颗粒得到有效去除。不同设计的旋风分离器可串联使用,以实现亚微米粒径范围内颗粒的高效去除。但通常旋风除尘器还是只应用于去除5 μm以上的颗粒。如果旋风分离器表面温度低于300℃左右,焦油就会在装置内部构件表面凝结。因此,旋风分离器通常应该位于气化炉内,以避免热损失。

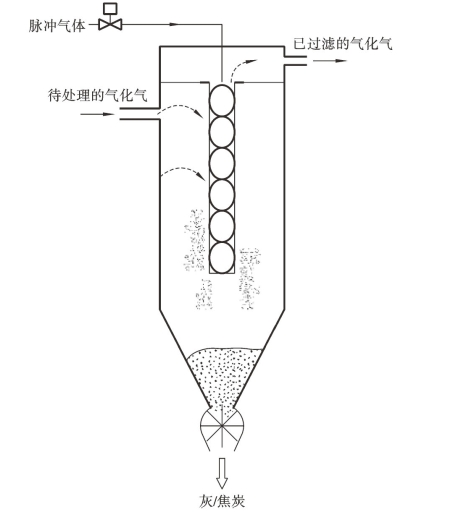

在需要去除粒径小于1μm的颗粒时,通常使用的是屏障式过滤器。在屏障式过滤器中,气流通过多孔介质,介质允许气体通过,同时捕获颗粒物。这种过滤层的堆积形成所谓的滤饼,进一步有助于分离。但是,滤饼的厚度会增大过滤器的压降,当达到设计压降后,就需要对过滤器进行清洗。颗粒分离通常是通过气流中颗粒物的扩散或惯性碰撞来实现的,屏障式过滤器壳层的设计和过滤器介质的选择是影响颗粒物捕获效率的关键。过滤介质的初始孔径决定了初始压降和颗粒去除范围;当颗粒聚集在表面产生滤饼时,过滤效率和压降都会随之提高。如上所述,当达到设计压降时,就需要对过滤器进行清洗。将惰性气体或干净的产品气体反吹至过滤器可以滤掉滤饼,从而使过滤器上的压降接近其原始性能,因此过滤器壳层需要适应常规的气体脉冲反向吹扫以间断性去除滤饼。

在选择合适的过滤介质时,操作温度和产品气体成分是需要考虑的主要工艺参数。各种织物和刚性过滤器已被广泛应用于气体净化中。织物过滤器有更高的分离效率,但操作温度限制在250℃以内,织物材料和机械兼容性限制了其在高温合成气过滤中的应用。图6-17所示是一个布袋织物过滤器。此类袋式过滤器由一端开口的多个布管组成。待净化的气体从布管外部进入,形成滤饼。过滤管在结构上由一个金属笼支撑,以防止它在压差下破裂。在不同的时间间隔,通过脉冲气体的反向吹扫,产生反向气流以去除滤饼。固体滤饼会落入位于过滤元件下方的料斗中,最终排出。

图6-17 布袋织物过滤器示意图

与所有的过滤介质设备一样,可凝性气体(水汽和焦油)凝结后与细颗粒结合将会导致较大的压降损失。可凝性气体的凝结会通过形成一个能有效吸附灰尘和焦炭的黏性表面来短暂提高颗粒捕集的效率。然而,焦油和水汽凝结会很快污染大多数过滤介质,就与旋风分离器受污染的情况一样,最终会导致过滤效率的大幅降低。此类冷凝问题可通过在更高温度(例如高于300℃)下运行来解决。但大多数传统滤布介质无法在高温下运行,其在高温下会在很短时间内焦化和热降解。因此高温运行条件下需要选择特殊的介质材料,如玻璃棉过滤袋等,可在高于300℃的温度下使用。

刚性过滤器一般由陶瓷或金属制成,对粒径大小在100μm以下的颗粒有非常高的分离效率(99.99%),同时可以在400℃以上温度条件下运行,此温度是热气体净化的理想运行温度。图6-18是一个烛式刚性过滤器示意图。尽管高温烛式过滤器开发已经取得了重大进展,但由于抗拉强度、腐蚀和污垢等方面存在的问题,高温烛式过滤器的可用性仍然很差。反复的脉冲反向热冲击会导致过滤器破裂;过长时间的盲孔操作会降低过滤器的长期过滤性能;若气化气中存在硫、氯和碱金属盐等杂质,这些杂质接触陶瓷过滤器或支架时,高温下的反应会导致陶瓷过滤器或支架形态变化和脆化,进而降低装置的长期过滤性能。烧结金属滤芯是陶瓷烛式过滤器的进一步替代品。烧结金属过滤器的工作温度通常低于陶瓷过滤器,以防止烧结。在适当的温度下操作,烧结金属过滤器比陶瓷烛式过滤器更稳固,因而其破裂或开裂的风险更低。(https://www.xing528.com)

图6-18 烛式刚性过滤器示意图

静电除尘器已在电力工业中大范围地应用于飞灰颗粒的捕集,此外在石油炼化厂收集催化裂化装置的催化剂粉尘的过程中也得到了广泛的应用。电荷被诱导到粒子的表面,当它们沿着电场线到达一个接地的集电极板时,就会从气体流中被去除。静电除尘器可用于高温高压气流中的颗粒物去除。然而,保持电晕放电的稳定可靠和装置的稳态运行具有技术挑战。另一个技术难题是确保高压放电电极和其他金属内部元件与合成气杂质的材料兼容性。静电除尘器的总体规模和投资成本使其最适合大规模的运行。

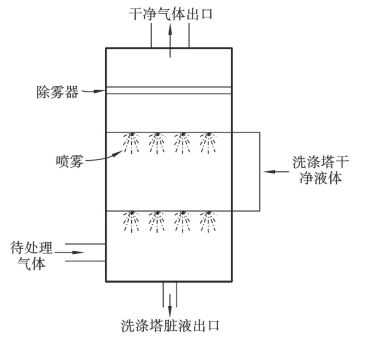

湿式洗涤系统使用液体喷雾,通常是水或者是从洗涤过程中冷却的冷凝物,用以黏合与液滴碰撞的微粒,接着在除雾器中把液滴从气流中去除。湿法洗涤会降低生产过程的热效率,还会产生对环境和人体有毒有害的废液,需采取适当方法进行减害处理后才能排放到环境中。然而,由于其适用性和分离效率高,它在气化气净化中的应用仍然十分广泛。

湿式洗涤器的性能取决于所用洗涤器的粒度分布和类型。湿式洗涤器具有结构紧凑、资金投入少、运行维护费用低的优点。湿式洗涤器按分离机理可分为撞击、截留和扩散三种类型。当气体中的颗粒流经设备时,会保持惯性并撞击液滴,粒径在10μm以上的颗粒由于撞击而被捕集;截留的颗粒粒径在0.1~1.0μm之间;通过液滴在废气流中的扩散,可去除粒径在0.5μm以下的颗粒。常用的湿式洗涤器有喷雾洗涤器(喷雾塔)、湿式动力波洗涤器、旋风洗涤器、冲击洗涤器、文丘里洗涤器和静电洗涤器等。

喷雾塔是湿式洗涤器中结构较简易的一种,其工作原理如图6-19所示。气化气从喷雾塔的底部进入,并与上面喷嘴产生的液滴接触。湿颗粒从底部被去除,而气体首先通过除雾器,然后离开洗涤器,最终实现气体的净化过程。喷雾塔可设计成气-液两相流的共流、逆流或垂直流动三种形式。喷雾塔内颗粒分离的原理主要是撞击原理。因此,对于粒径在5 μm以上的颗粒,喷雾塔捕集效率达到90%以上,而对于3~5μm大小的颗粒,其捕集效率下降到60%~80%,对于粒径在3μm以下的颗粒,捕集效率则下降到50%以下。

图6-19 喷雾塔工作原理示意图

湿式动力波洗涤器的分离效率高于喷雾塔,其工作原理如图6-20所示。在动力波洗涤器中,由于气体沿切线方向进入,在气旋作用下,颗粒物首先被分离出来。带有亚微米颗粒的气流随后流经湿润的风扇转子,转子上提供了额外的液体洗涤剂。转子的运动产生了微小的液滴,帮助捕捉粒径5μm以下的颗粒。但是,与喷雾塔相比,风扇转子的加入也增加了维护成本和总功耗。

图6-20 湿式动力波洗涤器工作原理示意图

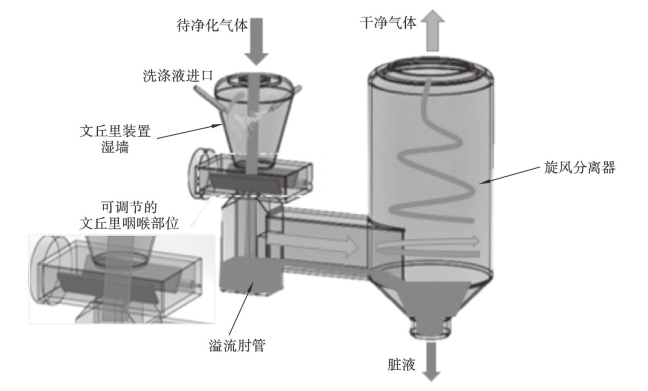

文丘里洗涤器是十分常见的湿式洗涤器,其工作原理如图6-21所示。但其通常需要相对较高的压降来实现洗涤液的循环。待净化的气体进入文丘里管,立即与洗涤液接触。在装置的咽喉处,压力非常低。在这里,气体和液体碰撞形成了液滴。这些小水滴阻止了灰尘颗粒物微粒的通过。随后气体和液体的混合物沿切向进入下游的旋风分离器,离心运动将重的湿颗粒从气流中分离出来。净化后的气体从分离器的顶部离开,而灰尘和液体混合物从分离器的底部离开。文丘里洗涤器对颗粒物的分离效率可达99%,对焦油的分离效率可达50%~90%。

图6-21 文丘里洗涤器工作原理示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。