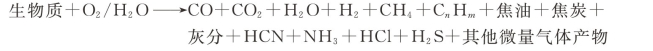

气化是将固体含碳物质转化为以可燃气体为主要成分的气体的过程,生成的气体称为气化气或合成气。由于气化能够将不均质的固体燃料转化为均质的气体燃料,因此其在工业供热、民用取暖、发电和液体燃料合成生产等领域的应用备受关注。生物质气化进程,包括初始阶段的热分解以及焦气化等都是吸热反应,需要额外热量来提供气化持续进行所需要的能量,额外热量主要来源于对反应器的电加热、燃气加热等(间接加热气化),或引入氧化剂来部分氧化热分解一些产物并释放的热量(直接加热气化)。生物质气化初始阶段即裂解(一般称为一次反应)会释放挥发性物质,称为挥发分,包括可凝性焦油、水蒸气和不可凝性小分子气体,并产生一种固体碳质残留物,即焦炭。随后会发生二次反应,即挥发分本身之间的交互反应以及挥发分与焦炭之间的重整反应。最后是气化反应,即挥发分与气化剂以及焦炭与气化剂之间的重整反应;在直接加热气化的情况下还存在焦炭的氧化反应。二次反应以及气化反应最终使气化体系的产物达到化学平衡状态。最终气化气成分包括一氧化碳(CO)、二氧化碳(CO2)、水(H2O)、氢(H2)、甲烷(CH4)、其他轻烃、焦油、焦炭、挥发性无机组分和无机固体(灰分)。挥发性无机成分包括氰化氢(HCN)、氨(NH3)、氯化氢(HCl)和硫化氢(H2S)。总的来说,生物质气化气的实际组成在很大程度上取决于气化过程、气化剂和原料组成等因素。生物质的气化反应可以表示如下:

CO、CO2、H2O、H2、焦油和烃类的实际产量取决于挥发分的部分氧化反应:

![]()

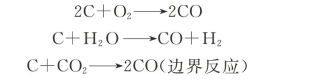

气化过程中的焦炭可以被进一步利用,以最大限度地实现碳转化;焦炭也可以通过热氧化反应为气化过程提供热量。焦炭根据以下反应实现部分氧化或气化:

气化产物气体组成,特别是H2与CO之比,可以通过化学重整和转化进一步调整。CO与过量的水蒸气根据水煤气变换反应生成额外的氢:

![]()

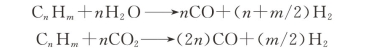

对生物质气化过程中形成的轻烃和焦油进行重整也会产生氢气。蒸汽重整或二氧化碳重整过程的反应如下,通常还会使用催化剂来促进反应:

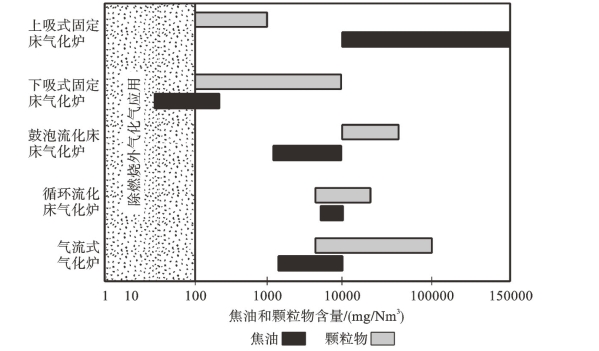

气化气的组成取决于各种因素,包括气化炉的类型(固定床、流化床和气流床)和工作条件(温度、压力、气化介质和催化剂的使用)等。通常,上吸式气化炉产生的气化气中焦油含量较高,而粉尘和颗粒物等杂质较少;下吸式气化炉产生的气化气中焦油含量较低,但由于其气体出口速度相对较高,产品气体中粉尘和颗粒物含量较高。在流化床气化炉中,根据操作温度和使用的床层吸附剂不同,焦油含量可在1000~12000 mg/Nm3之间变化。与流化床气化炉相比,气流床气化炉由于在高温(1000~1300℃)下运行,产品气体中的焦油含量会较低。(https://www.xing528.com)

气化气净化是指去除气化气中多余杂质的过程,通常涉及综合的、多步骤的物理化学方法,杂质去除程度(净化程度)和采用的净化方式取决于产品气体的最终用途。气化气中需要去除的气相杂质包括NH3、HCN、其他含氮气体、H2S、其他含硫气体、HC1、碱金属、有机大分子碳氢化合物(包括焦油)和颗粒物。这些成分含量很大程度上取决于原料特性。生物质中含有一定量的氮和硫,会在气化过程中产生NH3和H2S;生物质气化气中的HC1浓度与原料的氯含量直接相关;碱金属(主要是钾)则与生物质灰分中的碱含量有关,气化气中夹带的灰分颗粒对气化气中的碱金属含量也有影响;气化气中碱蒸气或气溶胶的浓度取决于所选生物质原料灰分的化学性质和气化温度。

在大多数气化气的应用中,可冷凝气体和颗粒物通常都需要去除,因为这些杂质成分会导致下游设备的堵塞、沾污和腐蚀。其他一些气体,如NH3、H2S和HC1等,即使含量很少,如果不进行分离或捕集,也会造成下游换热设备腐蚀,排放后造成空气污染。因此,要使气化在能源和化工生产中发挥作用,就需要把重点放在生产清洁产品气体上。不同类型气化炉产生的气化气中焦油和颗粒物的含量如图6-16所示。在气化气的大多数应用中,要求焦油和颗粒物的含量低于100 mg/Nm3,从图中可以得知,目前所有类型气化炉生产的粗气化气中焦油和颗粒物含量都高于以上限制,这表明气化气基本都需要经过净化过程才能进行后续利用。

图6-16 不同气化炉产生的气化气中焦油和颗粒物含量

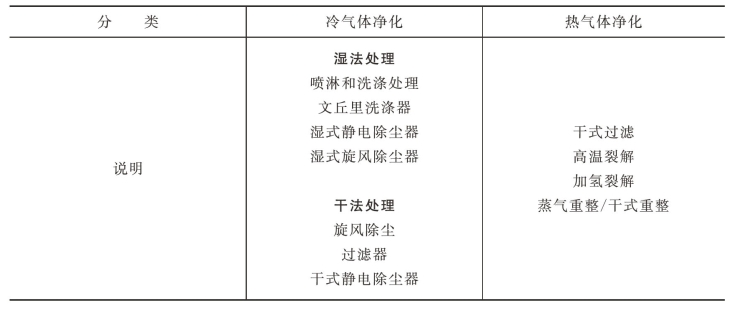

气化气净化方法一般分为原位净化和气化后净化两种。原位净化需要选择适当的气化炉、操作条件,并使用吸收剂或添加剂。较高的空气燃料比和气化温度可以降低焦油和氨气的生成,但是同样也降低了气化气的品质,并且需要使用更高规格的合金材料以满足气化炉的高温操作,增加了气化炉的投资成本。气化后净化又可分为热气体净化方法(热化学方法)和冷气体净化方法(物理方法),表6-11列出了不同的气化后净化方法。两种方法的主要区别是净化过程的操作温度不同。冷气体净化法使用水或其他溶剂在低温(<250℃)条件下分离气化气中的焦油和其他杂质,而热气体净化法使用催化剂或高温过滤器在高温(400℃以上)条件下分离杂质。冷气体净化法曾经是最常用的方法,但是随着高效催化剂的研发,越来越多地使用专门用于合成化学品生产的热气体净化法,因为它可以将焦油转化为可燃气体,提高气化系统的整体效率。而采用冷气体净化法时,这些由大分子碳氢化合物组成的焦油会从气化气中冷凝下来,造成能量损失,同时会产生冷凝废水,难以处理,极易造成二次环境污染。

表6-11 不同的气化后净化方法

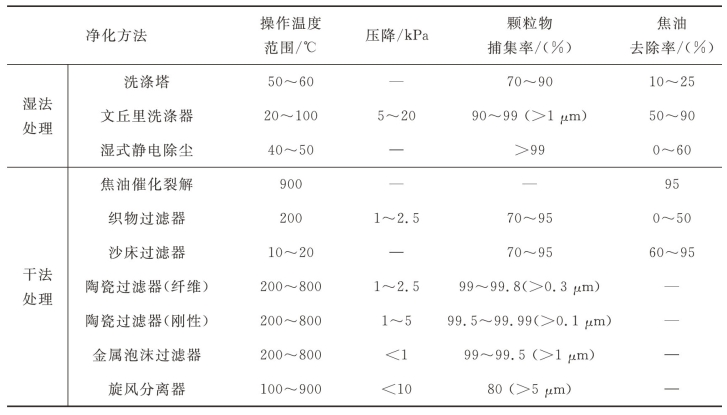

气化气净化方法也可以分为湿法处理和干法处理。湿法处理仅限用于低温净化,而干法处理可应用于低温和高温两种情况。表6-12给出了不同气化气净化方法的操作条件及其效果。在湿法处理中,文丘里洗涤器去除颗粒物和焦油效率较高。干法处理中,催化裂解可使焦油量减少95%,但无法去除颗粒物,因此,催化重整必须与可以分离颗粒物的旋风分离器或过滤器等结合使用。

表6-12 不同气化气净化方法的操作条件及其效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。