根据合成气的下游应用不同,生物质气化通常在常压和高压下进行。根据供给气化介质压力的大小,气化炉又可以分为常压气化和加压气化两种类型。合成气的一些下游应用,如利用费-托合成法将天然气转化为甲醇或合成柴油,需要很高的合成气压力,在加压条件下气化是有利的。此外,增加气化炉压力会降低合成气中的焦油产率。然而,在流化床气化炉中进行的一些研究表明,从0.1 MPa到0.5 MPa,焦油(主要是萘)浓度随着气化炉压力的增加而增加,小分子气体CO浓度降低,而CH4和CO2浓度增加。

6.2.3.1 常压气化

常压固定床气化炉气化压力低,原料气压缩电耗高,且为避免气化过程中产生焦油而影响生产,只能选择价格昂贵的无烟煤(或焦炭)作为气化原料。目前国内中小型企业采用的大多是传统的常压间歇式固定床气化炉,属于逐渐淘汰型气化炉,需要进行改造。常压气化炉技术成熟,运行稳定性和操作性良好,目前商业运行的BIGCC(生物质整体气化联合循环发电技术)电厂大都采用常压气化炉。

第二次世界大战时期,由于石油资源短缺,为了解决燃油缺乏的问题,德国科学家就开始尝试研发采用其他燃料的战车,这些战车在当时被称为“烧柴的坦克”。有统计数据显示,使用气化炉的车辆行驶10万km所消耗的能量,大概能够使汽油车辆行驶15.4万km。刨除运输、加工等损耗,1t柴约能代替365 L汽油。据称到了战争中后期,德国人甚至开始研发燃烧稻壳、秸秆等燃料的发动机,这样可以有效利用乌克兰地区取之不尽用之不竭的相关产物,以便代替汽油。虽然“烧柴的坦克”有不少优点,但缺点也同样明显。首先就是燃料携带非常不便,拖着数吨柴或煤炭的坦克作战能力大大降低。其次,煤气与汽油一样属于易燃易爆品,外挂携带几乎不可能。最后,随着盟军对德国本土展开战略轰炸,生产煤气的工厂被严重损毁,德国陷入了燃料匮乏的绝境,而“烧柴的坦克”也没能得到大规模的应用。

常压固定床气化炉在我国大量应用是从20世纪60年代初开始的,至今已经有约60年历史,目前在煤化工和其他相关行业中有1万余台在生产运行,在长期的使用中进行了大量的技术改进,使系列气化工艺和气化装置在热效率、安全、环保等方面得到改善。因其属于常压气化,故主体结构和配套设施都较为简单,特别是采用连续气化工艺后,主体设备各项性能进一步增强,配套设施进一步简化,设备连续运行周期较长,操作控制更加容易掌握。所以,常压固定床纯氧连续气化工艺和系统技术装备都属于成熟可靠的技术和装备。

6.2.3.2 加压气化

加压气化的原理与常压气化的原理相同,但加压气化装置的构造、操作维护等都比常压气化的复杂得多,硬件加工制造的难度也大许多,且加压气化得到的气体组成也并不比常压气化得到的气体组成有明显优势。

但加压气化也有其优点。在0.15~2.5 MPa的高压条件下气化,许多反应可被加速。对于给定的质量流量,气体体积较小,从而使得处理容器和管道尺寸较小。从系统角度来看,加压气化炉也具有强大的优势。产生的合成气可直接被反应器压力驱动通过净化设备,然后进入下游应用,从而不需要合成气压缩设备。加压气化炉面临的主要挑战之一是生物质的进料,气体和液体可以很容易地加压以注入压力容器中,但是固体通过容器时易堵塞,影响回流或泄漏的锁定料斗、旋转阀或其他的机械设备,仅适用于数10 kPa量级的中等压力。疏水性固体(例如煤)已成功制成浆液,以产生可泵送的混合物。但由于生物质具有极强的亲水性,在形成稳定的浆料之前会吸收大量的水,即使添加了等量的水,湿的生物质仍将保持干燥固体的总体外观、手感和机械处理特性。

在生物质加压气化装置中,为了保证加压燃料的均匀流动,必须研制加压燃料进料装置。RENUGAS®、BIOFLOW和CHRISGAS项目致力于创造合适的加压燃料供给系统。天然气工艺研究所(IGT)为RENUGAS®气化炉设计了首个加压燃料供给系统。进料系统包括一个锁定料斗容器、一个计量进料料斗容器和一个注射螺杆。锁定料斗容器配备有快速开启和关闭的滑动闸阀,在进料过程中具有循环增压和降压功能。进料料斗容器放置在锁定料斗容器的上方,并配备一个三螺杆活动底部,它用于测量燃料并通过运输喷射器螺钉将燃料加入气化炉中。

气化部分是加压气化炉开发中最困难的部分。在BIOFLOW项目中,第一个技术难点是加压循环流化床气化炉的调试,因为在该项目实施时,没有任何在所采用压力水平下的生物质气化炉设计的经验。第二个难点是加压循环流化床气化炉和联合循环机组的集成,气化炉在流程控制方面是一个缓慢的系统,而燃气轮机的响应几乎是瞬间的。因此,工厂需要良好的控制,预计压力、温度和气体质量会有很小的变化。燃料灵活性在BIOFLOW项目中也是一个难点,这不仅是因为进料障碍,也是因为各种燃料产生的产品不同。例如,硬木产生更多的苯和焦油;沙柳产生一种热值较低的气体混合物;稻草作为燃料也存在问题,因为它含有大量的碱性物质和相当多的灰分。因此,燃料成分的可变性可能导致工艺可变性,以及不同的下游工艺要求。

1.CHOREN Carbo-V技术

CHOREN(碳、氢、氧可再生)技术是加压生物质气化最成功、最接近商业化的例子。德国统一后,一群专门从事煤基技术研究的工程师和科学家开始研究更有效地利用生物质的方法,在20世纪90年代,他们开发了Carbo-V®技术。1998年,CHOREN公司在弗莱贝格镇成立。Carbo-V®工艺由获得专利的三段生物质气化工艺组成,可生产高质量的无焦油合成气。

图6-12 Carbo-V®技术的工艺方案

图6-12所示为Carbo-V®技术的工艺方案。第一阶段包括低温气化炉(400~500℃),由吹氧搅拌卧式反应器组成。生物质(含水量为15%~20%)由锁料器进料,然后分别提取部分氧化形成含焦油的气体(挥发性成分)和焦炭。挥发性成分随后流向第二阶段,该阶段包括高温气化炉,其运行温度高于灰熔点(1300~1500℃)。在高温气化炉中,挥发性成分与氧气和水蒸气混合并完全裂解,主要产物为H2、CO和CO2。焦炭部分被粉碎、磨碎,然后吹入第三阶段——吸热式气流床气化炉,进行化学淬火。化学淬火的操作温度低于第二阶段的温度(700~800℃),因为焦炭会发生吸热反应,使气化炉温度降低约500℃。高温气化炉中熔化的高温灰分,在燃烧室内的耐火材料上形成了一层固体层,保护耐火材料免受热应力的影响,并延长了其使用寿命。熔化的灰分积聚在气化炉下方的水盆中,并在那里被迅速冷却转化为玻璃化的炉渣。气化之后,大约800℃的合成气在回热器中冷却,生产用于发电的蒸汽。由于化学淬火过程中的焦炭转化不完全,合成气中仍含有未转化的焦炭和灰分。因此,合成气需通过颗粒过滤器除去固体,固体再循环回高温气化炉。过滤后的合成气最后经过洗涤,除去氨和氯化物,并进一步处理(CO变换和微量硫脱除)。

几家CHOREN工厂(如Alpha和Beta工厂)实施了Carbo-V®技术。1998年,Alpha工厂开始建设和投产。Alpha工厂是一个采用Carbo-V®技术的中试工厂,以研究如何利用Carbo-V®技术气化产生的原料气生产第二代可再生合成燃料。Alpha工厂首先生产甲醇,然后是电力和费-托柴油。Carbo-V®气化炉与一台150 kW的燃气发动机和一台合成试验台相连,在1998—2004年进行了多次试验,该厂成功运行超过22500 h,使用的生物质来源多种多样,如未经处理的木材、废木材、肉骨粉、褐煤和无烟煤。在Alpha工厂调试期间,燃料供应给戴姆勒-克莱斯勒和大众进行车队测试。Alpha工厂的运营成功使其在弗莱贝格建造了一个更大的工业规模示范Carbo-V®加压原型工厂(5~6 bar),名为Beta工厂。Beta工厂的气化装置和费-托装置分别于2003年和2005年开工建设。Beta工厂获得了大约1亿欧元的资金,这些资金最初由联邦和地方州政府(20%)以及8个私人投资者(80%)共同投资组成,其中包括壳牌、戴姆勒-克莱斯勒和大众。Beta工厂于2008年机械完工,气化工段于2009年开始投产。

Beta工厂在调试阶段遇到了许多技术挑战。与BIGCC和其他生物质气化项目一样,生物质气化比煤和天然气气化更难获得足够高质量(H2/CO和纯度)的合成气混合物。但是,CHOREN工艺短期内在经济上不可行,因为需要石油价格上涨来带动新能源技术的发展。

2.BIOFLOW项目

BIOFLOW项目(1991—1999年)是世界上第一个展示IGCC工厂与加压生物质循环流化床气化炉完全集成的项目。该项目是在Sydkraft AB和福斯特·惠勒能源国际公司(Foster Wheeler Energy International Inc.)的合作下开发的。在瑞典Värnamo市建造一个示范工厂,总投入18 MW燃料,发电能力为6 MW,区域供暖能力为9 MW。工厂的设计基于灵活加保守的解决方案,以确保项目的成功,并使工厂适合研发活动。BIOFLOW项目经历了两个主要阶段:建设和投产阶段(1991—1996年),其中包括Värnamo IGCC示范工厂的构思、组装和启动;示范和开发阶段(1996—1999年),其中包括评估BIGCC概念的现状和未来潜力。在示范阶段,研发活动集中在关注度较高的领域,包括环境问题、燃料灵活性、未来设施的生产成本估计以及工厂改进。

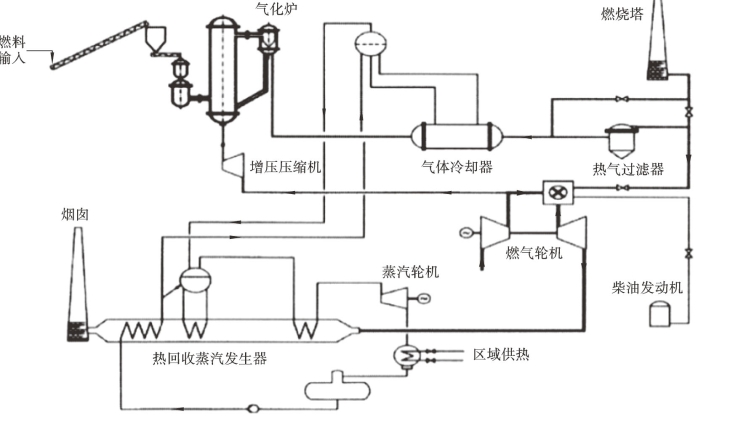

图6-13所示为Värnamo工厂的工艺流程图(PFD)。Värnamo工厂由几个部分组成:①燃料处理;②燃料供给;③气化炉和旋风分离器;④气体冷却和清洁;⑤发电;⑥热回收蒸汽发生器;⑦烟囱。在燃料处理部分,木屑或其他类型的生物质首先被粉碎到适合气化炉的大小,然后在外部设施中干燥到含水量为10%~20%,该外部设施包含转鼓干燥器,以烟气作为干燥介质运行。然后,经过预处理的生物质进入燃料供给部分,在该部分中,锁定料斗系统和螺旋供料器分别对燃料进行加压和供给。气化炉是循环流化床反应器,工作压力为20 bar,温度范围为950~1000℃,以空气为气化介质。木片气化后,原料气离开气化炉顶部进入旋风分离器。在旋风分离器中,大多数固体通过非机械返回支路返回到气化炉的下部,在回流支路中燃烧焦炭以提供工艺所需的热量。产品气体随后进入气体冷却和清洁阶段,首先在火管式设计的气体冷却器中冷却至350~400℃,然后进入陶瓷过滤容器去除颗粒。冷却和无颗粒的产品气体移动到发电机组。在发电机组中,气体与燃烧室中的空气一起燃烧,然后通过单轴工业燃气轮机膨胀做功,产生热烟气和4MW·h的电力。热烟气随后进入热回收蒸汽发生器,在那里产生过热蒸汽,然后直接送往蒸汽轮机(40 bar,455℃),产生1.8 MW的电力或9 MW的热量。放置在气化厂房顶部的烟囱在启动期间或测试新的运行条件时运行。

图6-13 Värnamo工厂的工艺流程图(PFD)

在BIOFLOW项目期间开发了许多研究领域,如:生物质加压气化工艺的开发;加压循环流化床气化炉与联合循环机组的集成;加压燃料进料系统的开发;气化炉燃料灵活性的评估;气化炉中不同床料的研究;产品气体质量的分析;热煤气过滤器的实施;以及联合循环燃气轮机的改装,以适配低热值产品气运行。最后,Värnamo IGCC示范厂证明,在8500 h的气化炉运行和3600 h的燃气轮机单独使用成品气的情况下,大规模高压气化是可能的。

3.RENUGAS®技术和相关项目

RENUGAS®气化炉是第一个设计用于高碳转化率和低焦油产率的完全加压生物质气化技术设备。这一想法始于1977年,整个20世纪80年代,芝加哥天然气技术研究所(IGT)在美国能源部(DOE)和私营工业的支持下,使用不同的生物质原料设计、建造和测试了第一个工艺开发装置(PDU)。(https://www.xing528.com)

图6-14所示为RENUGAS装置,其生物质处理量为12 t/d。RENUGAS装置包括:供料系统、气化炉、旋风分离器、带有焦油裂解器和热气净化装置(HGCU)的气体净化和提质区,以及一个采样系统。RENUGAS气化炉是一个单级鼓泡流化床反应器,具有惰性固体(通常为氧化铝)深层床,以蒸汽和氧气/空气作为气化介质。气化炉的温度达到980℃,压力达34 bar。气化炉内径为0.29 m,位于外径为0.91 m的绝缘碳钢压力容器内,周围有厚0.3 m的块状纤维绝缘材料。

图6-14 RENUGAS装置图

在芝加哥建立首家RENUGAS®中试工厂之后,还设计、建造和测试了基于这项专利技术的大型气化工厂:坦佩雷、毛伊岛、斯凯夫和德斯普兰斯。

1)坦佩雷气化厂

在验证了首个RENUGAS®气化PDU之后,该技术于1989年被授权给Tampella Power Inc.在芬兰坦佩雷建造一个15 MW规模的增压气化厂。该项目旨在进一步开发和演示气化和热气清洁技术,以确保为IGCC应用提供清洁气体。1993年,该工厂由Environpower(Tampella的子公司,现为Andritz-Carbona)建造和调试,在26次试运行中总运行时间为3800 h,生产了5900 t加工后的燃料。由于该计划的目的是为IGCC开发技术,因此该工厂在示范后被关闭。

坦佩雷气化厂包括燃料处理、干燥、进料、气化、气体清洁和联合循环阶段。结合联合循环的商用低压蒸汽干燥机可将生物质燃料的含水量从50%~60%降低至15%~20%。工厂中存在煤和生物质的单独进料系统,均由加压的锁定料斗组成。气化炉是一个以白云石和沙子为床的鼓泡流化床,在高达1100℃的温度和高达30 bar的压力下运行,每天处理42 t煤或60 t生物质。生物质燃料包括木屑、造纸废料、林业残留物、苜蓿和稻草。清洁单元包括旋风分离器和气体冷却器,以及用于通过煤气化生产的合成气的脱硫段、热气过滤器和产品气燃烧单元。

2)毛伊岛气化厂

毛伊岛气化厂由RENUGAS®示范装置组成,该厂建于20世纪90年代,位于夏威夷毛伊岛。该厂装有一个运行容量为100 t/d的鼓泡流化床气化炉,压力高达35 bar。该项目旨在气化甘蔗渣(夏威夷制糖业的主要燃料),以获取合成气,用于后续发电以及甲醇、燃料电池和其他生物产品的生产。该项目非常重要,因为当时夏威夷的所有燃料都依赖进口。它与夏威夷商业和糖业公司、美国DOE生物质能发电计划、IGT、太平洋国际高科技研究中心(PICHTR)、夏威夷自然能源研究所、夏威夷州和西屋(Westinghouse)等不同合作伙伴创立了核算电气公司。

毛伊岛气化厂的建设和调试分两个阶段进行:第一阶段包括气化炉的建造和测试。气化炉建于1993年,从1995年到1997年,气化炉分三次运行超过100 h。该阶段的主要挑战在于生物质处理:当切碎的甘蔗渣密度很低时,第一个PDU气化炉需要进行改造以确保生物质稳定和均匀地流动。第二阶段包括热气净化系统的开发。热气净化装置装有烛型过滤器和焦油裂化反应器,这些过滤器和焦油裂化反应器是IGT设计的,后来于1997年拆除。尽管该项目付出了很多努力,但由于生物质处理困难,最终该厂于1997年关闭。

3)斯凯夫气化厂

Andritz-Carbona气化炉包含一个鼓泡流化床,该流化床基于丹麦政府和欧盟的多项激励措施,在RENUGAS®技术的基础上于斯凯夫(丹麦)建造。斯凯夫工厂是欧洲最大的工厂,建有鼓泡流化床,与热电联产系统相连,并通过每天输入110 t生物质(主要是颗粒和木屑)产生5.5 MW的电力和11.5 MW的区域供热。该项目由商业资助,并获得了美国能源部、欧盟和丹麦能源署的补贴。

斯凯夫工厂包含一个气化厂和发电厂模块。气化厂包括:用于生物质进料的加压锁定料斗系统;传统的流化床,其鼓泡和干馏段在800~900℃的温度下运行,最高压力为2 bar,运行8000 h/a;两级整体式催化焦油重整器,可将焦油转化为合成气,将氨转化为氮气;气体冷却器、低温袋式过滤器以及气体洗涤器。发电厂还具有三个内燃发动机和燃气锅炉。工厂的设计始于2004年,而工厂的调试和冷试则始于2007年9月。气化系统性能评估和首次发动机启动分别于2008年春季和2008年5月进行。2008年夏初,第一台燃气发动机开始运行,第二台和第三台燃气发动机于同年夏末安装。与所有其他加压气化项目一样,斯凯夫气化厂的调试也遇到了许多困难。尽管如此,该项目还是克服了这些挑战,使该工厂得以持续运行。

4)混合燃料试验工厂

混合燃料试验工厂是2004年由美国伊利诺伊州得普莱恩斯的气体技术研究所设计和建造的试点工厂。该设施旨在作为气体净化和燃料合成的试验台主要将甲醇转化为汽油。

混合燃料试验工厂以煤(10 t空气/d,20 t氧气/d)和生物质(20 t空气/d,40 t氧气/d)为原料,原料主要以木屑和颗粒的形式存在。气化炉的温度范围为800~900℃,压力高达27.5 bar。混合燃料设施包含许多不同的模块,例如燃料供给、加压生物质气化、下游合成气净化和分离系统。此类模块最终可以与先进的电力转换系统,煤炭转化为液体、氢气、替代天然气(SNG)技术和二氧化碳捕获技术集成在一起。该工厂的设计足够灵活,可以测试多种原料和工艺配置(气化、气体净化和气体处理)。

4.CHRISGAS®技术和相关项目

BIOFLOW项目完成后,Värnamo IGCC示范工厂被关闭,并被纳入保护计划。然而,欧洲理事会第2003/30/EC号指令规定了生物燃料替代运输用汽油和柴油的最低百分比建议,为继续Värnamo示范工厂的研发活动创造了机会,并促成了CHRISGAS项目的构想。

CHRISGAS(清洁富氢合成气)项目是一个为期5年半的旗舰项目(2004—2010年),由欧共体第六框架计划和瑞典能源署(SEA)资助,来自工业和研究领域的20个合作伙伴共同开发。CHRISGAS项目的主要目标是重建Värnamo示范工厂,以利用可再生资源(如木质生物质)制造富氢气体混合物,并进一步将其升级为液体燃料,如二甲醚、甲醇和费-托柴油。该项目的具体目标包括:利用蒸汽和氧气通过高压气化将木质纤维材料转化为中热值气体;通过高温过滤净化原料气;通过催化自热蒸汽重整净化原料气。

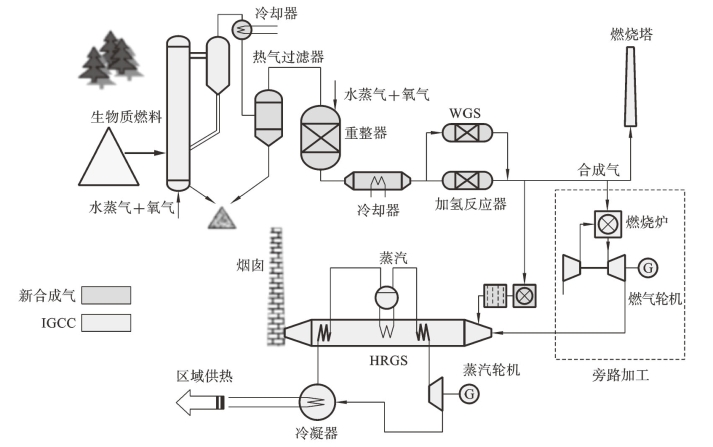

CHRISGAS项目的第一阶段主要基于Termiska Processer AB(TPS)的经验,进行了示范工厂改造的概念设计。图6-15描述了Värnamo工厂重建计划的PFD。在图6-15中,浅色设备对应于原始的IGCC工厂组件,而深色方框表示新的必要设备,以确保生成富氢气体混合物。在这些改进中,研究人员发现使用更有效的进料系统、改变气化炉操作条件以及添加不同的热气体过滤器、自热重整(ATR)反应器、水煤气变换反应器和加氢/氢解装置能有效提升运行效率。

原投料系统(由间歇式锁定式料斗系统和螺旋给料机组成)将被更高效的连续活塞式进料系统所取代。进料系统可确保4000 kg/h的生物质(含水量为15%)的进料。气化炉将不再使用空气作为气化剂,需要使用氧气来提供必要的气化热,需要使用蒸汽将反应平衡转移到生成更多的H2方向。因此,合成气不含氮,同时热值和H2含量较高,而焦油含量较低。此外,温度范围和压力也将分别假定为900~950℃和10 bar。热气体过滤器将设计为在高压和更高温度下运行,比原IGCC工厂的温度高约650℃,以避免热损失并获得更高的效率,同时热气体过滤器还能抵抗碱金属等杂质。经过热气体过滤器后,ATR反应器将焦油和轻烃分解成H2和CO,应选择适当的催化剂以降低ATR温度。转化后的气体混合物将被冷却并引导至水煤气变换反应器或加氢/氢解反应器,以调整合成气中H2与CO之比,具体取决于合成气的下游工艺规范。

开发CHRISGAS项目的第一个主要挑战是资金不足。由于Värnamo设施已关闭七年多,根据以前的IGCC运行条件,电厂启动需要资金,同时还需要为电厂重建和示范试验提供资金。一方面,电厂的启动资金由欧盟委员会和SEA提供,因此到2007年年底,IGCC工厂成功地进行了联合循环运行和为期一周的气化操作。另一方面,工厂重建计划将由一项有条件的基金提供75%的资金,工业资金支持另外25%,这样就可以实现工业参与和可能的成果商业化。然而,由于工业参与不足,SEA于2007年12月决定有条件地搁置工厂重建资金。

针对与电厂重建融资相关的问题,CHRISGAS项目的目标被调整为在属于联合体合作伙伴的现有实验室试验工厂进行进一步的系统研究,并确保最终在未来建造图6-15所示的重建工厂。因此,CHRISGAS项目包括不同领域的研究,例如:燃料供应和管理、燃料干燥、加压燃料供给、气化、气体和气溶胶粒子特性、热气过滤、蒸汽重整、WGS、辅助和新工艺、成本研究及社会经济研究。

图6-15 CHRISGAS项目未来Värnamo示范工厂的PFD提案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。