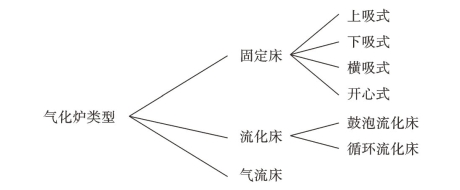

生物质气化技术的核心设备是气化炉,气化炉可分为固定床、流化床和气流床。固定床又可以分为上吸式(逆流式)、下吸式(顺流式)、横吸式(横流式)和开心式等不同形式,其中开心式固定床气化炉的结构和气化原理与下吸式固定床气化炉的类似,是下吸式气化炉的一种特别形式。流化床可以分为鼓泡流化床和循环流化床。根据生物质在反应器容器中的支撑方式、生物质和氧化剂的流动方向以及向反应器提供热量的方式的不同,气化炉可分为不同类型。图6-6所示为气化炉分类。

图6-6 气化炉分类

6.2.2.1 固定床

固定床气化炉中,在气流流经气化炉内物料层时,物料相对于气流而言处于静止状态,因此称作固定床。固定床有以下优点:制造简便,运行部件很少,热效率较高。其缺点为内部过程难以控制,内部物质容易搭桥形成空腔,处理量小。

固定床气化炉有两种常见的结构,一种是固定床上吸式或逆流式气化炉,另一种是固定床下吸式或顺流式气化炉。固定床上吸式(逆流式)气化炉结构是最古老和最简单的气化炉形式,由于反应器结构简单,因此成本相对较低。在反应器顶部引入生物质原料,在气化炉下方引入气化剂,产生的气体在气化炉的顶部被抽出。固定床下吸式(顺流式)气化炉的机械结构与上吸式的相同,但氧化剂和生物质都从反应器的顶部引入。

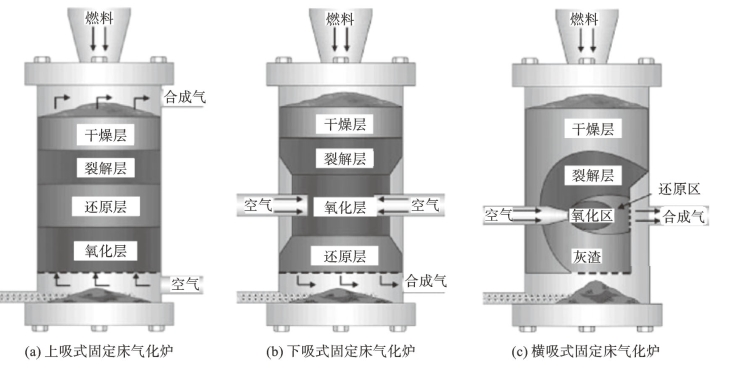

本小节介绍三种基本的固定床气化炉,分别为上吸式、下吸式和横吸式,如图6-7所示。

1.上吸式固定床气化炉

在上吸式固定床气化炉中,燃料和气化剂沿不同方向流动,床层底部的焦炭首先与气化剂接触,在1200℃的温度下产生水蒸气、二氧化碳以及一氧化碳。产生的热气体向上渗入床层,并提供了驱动生物质加热、干燥和裂解的能量。热气体继续向上裂解下行的干生物质并且干燥上部的生物质原料,产生的燃气由上部燃气出口排出。上吸式固定床气化炉结构简单,对原料尺寸要求不高,但进料不方便,小炉型需间歇进料,大炉型则需安装专用加料装置。由于热气流向上流动,炉排会受到进风的冷却,温度较下吸式的低,工作比较可靠。上吸式固定床气化炉在裂解层生成的焦油只有一小部分凝结在干燥的生物质颗粒上,大量的焦油仍停留在合成气中,导致产出的气体中焦油含量较高,且不易净化。冷凝后的焦油会沉积在管道阀门仪表燃气灶上,容易造成输气系统堵塞,加速其老化,破坏系统的正常运行,因此需要复杂的燃气净化处理,大规模应用比较困难。上吸式固定床气化炉示意图如图6-7(a)所示。

图6-7 不同固定床气化炉类型

2.下吸式固定床气化炉

与上吸式不同,下吸式固定床气化炉中原料从气化炉顶部加入,气化剂由气化炉中部进入炉内,原料与气化剂在喉部接触燃烧放热,使物料温度升至1200~1400℃。燃烧气体下行与床层底部的热焦炭反应,并被还原成氢气和一氧化碳。喉部的高温使得裂解产生的焦油进一步分解,焦油产量显著降低。

下吸式固定床气化炉结构简单,有效层高度几乎不变,运行稳定性好,且可随时打开填料盖,操作方便,燃气焦油含量较低。然而其气流下行,与热气流上升方向相反,且可燃气需从炉栅下抽出,使得引风机功耗增加;气体经高温层流出,出炉温度较高,系统热效率低,因此不适合含水量高、灰分含量高且易结焦的物料。由于焦油含量低,净化难度小,因此该气化炉的市场化程度较上吸式固定床气化炉大。典型下吸式固定床气化炉示意图如图6-7(b)所示。

3.横吸式固定床气化炉

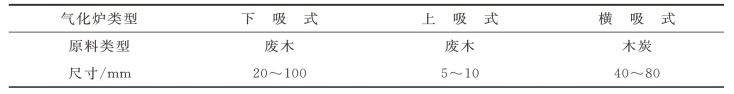

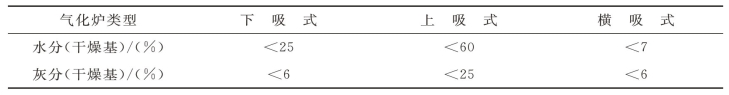

在横吸式固定床气化炉中,物料自炉顶加入,灰分落入下部灰室,气化剂由炉体一侧供给,生成的燃气从另一侧抽出。其特点是空气通过单管进风喷嘴高速吹入,形成高温燃烧区,温度可达2000℃,能使用较难燃烧的物料。产出气体由侧向流出,气体流横向通过燃烧气化区。该气化炉结构紧凑,启动时间(5~10 min)比下吸式的短,还原层空间较小,影响燃气质量;炉中心温度高,超过了灰分的熔点,容易造成结渣。横吸式固定床气化炉一般仅适用于含焦油很少且灰分小于5%的燃料,如无烟煤、焦炭和木炭等,该炉型已进入商业化运行。表6-9总结了不同固定床气化炉的进料要求。

表6-9 不同固定床气化炉的进料要求

续表

6.2.2.2 流化床

生物质流化床气化的研究起步晚于固定床,自石油危机以来,人们一直集中研究此类气化炉,中等规模流化床气化炉可达10 MW,大规模流化床气化炉则超过100 MW。流化床气化炉有一个热砂床,生物质的燃烧和气化反应都在热砂床上进行。在吹入的气化剂作用下,物料颗粒、流化介质(砂子)和气化介质充分接触,受热均匀,在炉内呈“沸腾”状态,气化反应速度快,产气率高。流化床气化炉是唯一在恒温床上反应的气化炉。

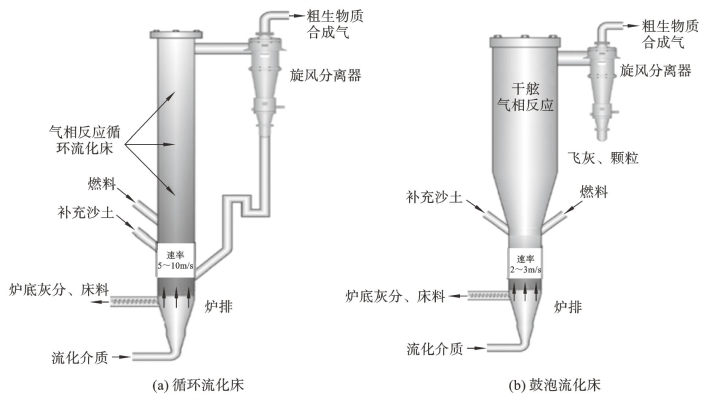

根据流化床气化炉的流体动力学和传热模式对其进行分类,可分为鼓泡流化床和循环流化床。鼓泡流化床通常由细沙或氧化铝等惰性颗粒组成。当气化剂通过惰性颗粒时,颗粒和气体之间的摩擦力抵消了固体的重量。在气体最小流化速度下,气体通过介质发生鼓泡和窜流,使得颗粒留在反应器中,看起来处于“沸腾”状态。相反,循环流化床气化炉在高于最小流化速度的气流速度下运行,这导致了气流中的颗粒夹带。气体中夹带的颗粒从气化炉顶部排出,在旋风分离器中分离,然后返回气化炉。通常,较小的床层颗粒用于循环流化床。循环流化床和鼓泡流化床的结构如图6-8所示。

图6-8 流化床类型

1.鼓泡流化床

(https://www.xing528.com)

(https://www.xing528.com)

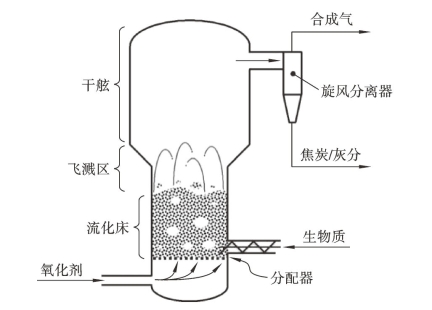

图6-9 鼓泡流化床气化炉

鼓泡流化床气化炉(见图6-9)中,气体向上流经自由流动的颗粒材料床,其速度足以将材料搅拌成悬浮颗粒和气泡的乳状液。使用气体分配歧管或一系列喷射管将流化气体引入床层。流化床本身类似于沸腾的液体,具有许多与流体相同的物理性质。常用的床层材料包括沙子、橄榄石、石灰石、白云石和氧化铝。床层可以用气化剂流化,气化剂通常为空气、氧气和水蒸气。控制底部区域气体的表观速度(体积流量/横截面积)以保持床层处于流化状态。气化炉的上部称为干舷,通常扩大其横截面积以降低气体表观速度,有助于将颗粒返回床层以维持固体存量,也有助于延长气相停留时间,使气化反应有更多的时间将固体和焦油转化为气体。

生物质可以通过绞龙输送机从侧面注入床层,也可以从上面注入,然后落入床层。床内引入有利于为细料提供停留时间,否则细料将夹带在流化气体中,在没有完全转化的情况下离开床层。床内引入还通过更好地混合生物质和床料来促进生物质更均匀地受热。生物质进入热鼓泡流化床后几乎立即脱挥发分。焦油可能部分裂解,焦炭可能部分气化,但气体和焦炭颗粒的停留时间都相对较短,气体成分未达到平衡。在部分氧化的流化床气化炉中,焦炭在床层中的燃烧提供热量以维持床层的温度并使生物质脱挥发分。在间接加热的鼓泡流化床气化炉中,通过气化炉壁或床内的换热管进行热交换来引入热量。

流化床气化炉的优点是混合非常好,传热率高,床层条件非常均匀。对于部分氧化系统,气化效率非常高,碳转化率为95%~99%。对于间接加热的流化床蒸汽吹气式气化炉,碳转化率通常较低,在60%~75%的范围内。在许多间接加热的气化炉中,残留的碳在外部焦炭燃烧室中燃烧,产生的热量返回到气化炉中,这能有效地提高碳转化率,使其与部分氧化系统碳转化率相当。流化床气化炉的另一个显著优点是在焦炭燃烧中形成的CO不包含在合成气中。鼓泡流化床气化炉通常设计用于完全保留焦炭或灰烬,因此必须使用旋风分离器或其他类型的惯性分离器进行颗粒控制。与固定床系统相比,流化床气化炉生产的合成气焦油含量适中,焦炭含量较高。由于流化床气化炉必须依靠气动输送来除去所有的焦炭和灰分,因此产生了较高的焦炭负荷,从而导致旋风分离器在本质上与固定床反应器中的炉排起着相同的作用。

鼓泡流化床气化炉的另一显著优势是易于扩展到大尺寸,因此可根据小型中试装置的数据和操作经验设计商业气化装置。床的流化行为在较大尺寸下仍可预测,反应器的尺寸仅受在流化床横截面上均匀分配进料的能力的限制。可以通过使用多个进料位置或者增加反应器压力来解决尺寸受限造成的问题,这些方法允许在相同的流化床横截面积上投放更多的生物质。

鼓泡流化床气化炉可在700~925℃温度下运行。较高的床温通常可得到较高的碳转化率和焦油裂化比例,但是流化床温度必须保持远低于生物质灰分的熔融温度,否则灰分颗粒会软化,变得略微有黏性,并开始使床中颗粒彼此黏附。这将很快影响整个床的流化,这种情况称为结块。一旦床层结块并停止流化,如果不关闭气化炉并手动更换床层材料,将会产生不可逆的影响。

鼓泡流化床气化炉对原料颗粒粒度分布有较严格的要求。如果颗粒太大,残炭颗粒不能被流化气体和裂解气携带,因其密度较小会漂浮在流化床的上部,不再与床料强烈摩擦而变小,当裂解气通过累积在床上部的炭层时,受到催化裂解作用,会降低生物油产率,影响其化学性质。而如果颗粒太小,则其将在完成裂解前被迅速携带出床层。

2.循环流化床

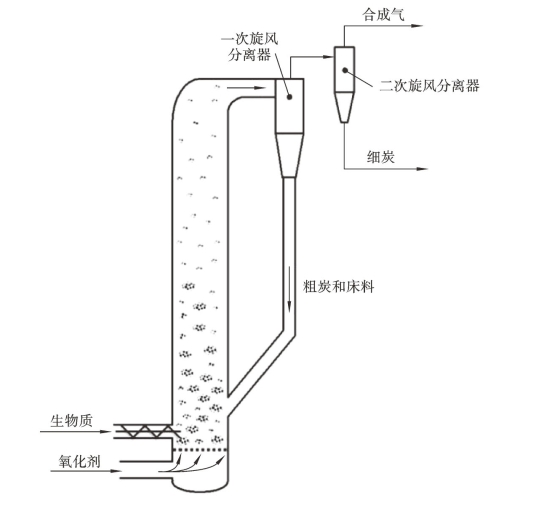

随着流经流化床的气流量增加,床层空隙率增加,干舷中的固体负荷增加。当流化床和干舷之间的界面变得难以辨别时,反应器被称为在紊流床状态下运行。随着气体流量的进一步增加,颗粒的淘析开始产生影响,床层中的颗粒迅速耗尽。此时,旋风分离器起到一个至关重要的作用,即使颗粒通过下降管返回到反应器底部。以这种方式运行的流化床气化炉称为循环流化床气化炉,如图6-10所示。

图6-10 循环流化床气化炉

循环流化床可用于部分氧化和间接加热气化炉。在部分氧化系统中,空气或纯氧以类似于鼓泡流化床反应器的方式进入气化炉底部,或者进入旋风分离器的固体回流管的下部。在间接循环流化床气化炉中,焦炭在外部燃烧,烟气与固体分离,加热后的固体返回气化炉。这会改变合成气的成分,因为氧化产物不会混合回合成气中。在这种循环流化床中,固体循环速率取决于气化生物质和将最高温度保持在结渣条件以下所需的能量。床层介质固体与生物质的常见比例为15∶1~30∶1。循环流化床气化炉具有处理量大、原料适应性好、反应器可扩展性好等优点。与其他类型的气化炉相比,它产生的焦油和微粒含量适中。

循环流化床的优点主要包括燃烧状态稳定、可分阶段控制空气量和可在燃烧室上部布置换热面等。缺点是占地面积大、价格高,与鼓泡流化床相比床料损失更多,而且,由于燃料颗粒尺寸更小,需要燃料预处理系统,投资成本更高。此外,循环流化床通常用于30 MW以上的系统,这可获得较高的燃烧效率及较低的烟气流量(锅炉和烟气净化系统设计容量可以小一些)。

与鼓泡流化床气化相比,循环流化床气化的主要优点如下:①因操作气速可以明显提高而不必担心碳的转化率,故气化效率尤其是气化强度可以得到进一步提高;②可以适用于更小粒径的物料,在大部分情况下可以不加流化热载体,运行较为简单。其缺点主要是回流系统较难控制,料脚容易发生下料困难的问题,且在炭回流较少的情况下容易变成低速携带床。

6.2.2.3 气流床

气流床气化炉是为在各种燃料上进行大规模操作(大于100 MW)而设计的,是炼油厂和一体化气化联合循环电厂的首选设备。这种规模允许使用先进、高效的循环,更经济地生产用于运输或电力生产的生物燃料。气流床气化炉的工作温度范围为1200~1500℃,常使用粉末或泥浆形式的燃料。燃料与蒸汽或蒸汽和氧气混合,在火焰中气化。使用生物质作为燃料时,必须将其研磨成粉末,或在某些情况下裂解成气体、焦油和焦炭。在反应器顶部产生的未经处理的合成气,离开反应器时的最高温度约为1500℃,使用水快速冷却到大约900℃,然后在产生蒸汽的合成气冷却器中进一步冷却。淬火是防止黏渣液滴进入和沉积在换热器上的关键工艺。作为反应堆壁的蒸汽夹套保护钢不受高温影响。产生的炉渣主要通过底部孔离开反应器。

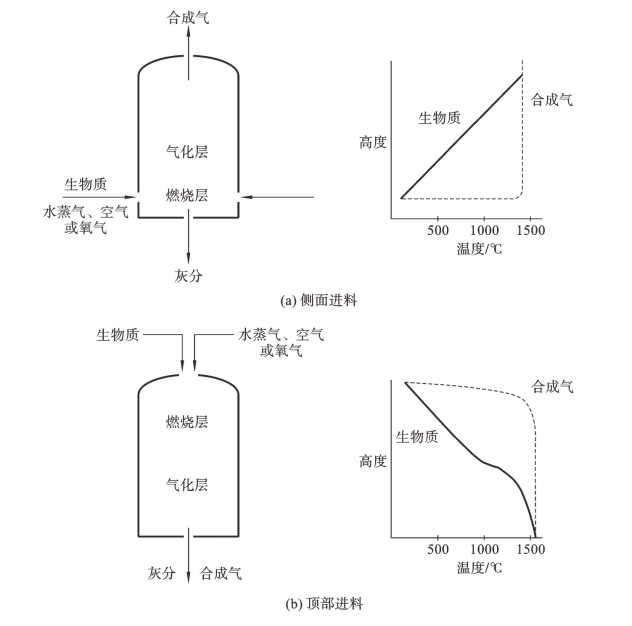

氧气是气流床气化炉最常见的气化介质。这种类型的反应器通常在1400℃和20~70 bar条件下运行,其中粉末燃料被夹带在气化介质中。图6-11展示了两种气流床气化炉类型:第一种是粉状燃料从侧面进入,第二种是从顶部进入。在气流床气化炉中,焦炭燃烧反应可能发生在氧气的入口点,然后在下端发生反应,过量的氧气被消耗殆尽。粉末燃料(粒径约75μm)与氧气和蒸汽(很少使用空气)一起注入反应堆室。为了便于进入反应器,特别是在加压的情况下,燃料可以与水混合制成泥浆。反应器中的气体速度足够高,足以完全夹带粉状燃料颗粒。泥浆气化炉需要额外的反应器容积来蒸发大量水,用于燃料混合。此外,这种湿进料系统的耗氧量比干进料系统的耗氧量高约20%。

根据燃料注入反应器的方式和位置,气流床气化炉分为两种类型,分别为顶部进料类型和侧面进料类型。在这两种设计中,氧气进入反应器,并在放热反应中与挥发物和焦炭迅速反应,这使得反应器温度升高到远高于灰分熔点的温度,导致焦油的完全裂解,极高的温度使碳转化率变得非常高。当固体和气体以并流方式流动时,气流床气化炉可以看作活塞流反应器。尽管气体一进入就立即被加热到反应器温度,但由于固体较大的热容量和活塞流性质,固体沿反应器长度方向的升温速度仍较慢。

图6-11 侧面和顶部入料的两种气流床气化炉

气流床气化炉的操作不受任何原料热塑性行为的影响,因为一旦气流床气化,颗粒之间很少发生物理接触。部分液态灰被并入向下流动的气流中,其余的将撞击壁面并向下流至反应器底座。由于生物质往往是纤维化的,因此将其制作成小尺寸是非常耗能的,而且成本高,不经济。降低制粉成本的一种方法是采用低温裂解-焙干法,即热处理法对生物质进行预处理。在这个预处理过程中,生物质被加热到200~320℃,在没有空气存在的情况下处理约30 min。在此条件下,生物质将完全干燥,并开始裂解。裂解程度不大,且部分挥发物呈焦油状,这些焦油的燃烧可用来为加热过程提供热量。与原材料相比,裂解生物质更容易粉碎,成本更低,但粉碎到粒径小于100 mm仍可能不经济。然而可能不需要对生物质进行研磨,便能使其成为气流床气化炉的有效燃料。在气化过程中,生物质比煤更具活性,完全碳转化所需的停留时间更短。因此,在给定的设计中,进料的颗粒尺寸可以更大。

固体颗粒一进入燃烧器附近,就会被非常高的温度(大于1200℃)迅速加热(升温速率大于104℃/s)。在高温和快速加热的条件下,基本上所有碳氢化合物都会裂解。因此,所得气体混合物不含焦油,并且与其他气化方案相比,轻烃气体的浓度低。尽管裂解阶段非常快,但是由于这些反应的异质性,焦炭的部分氧化要慢得多。反应器的设计必须使得有足够的停留时间以完成炭/水/氧反应,常见的停留时间约为1s。总体而言,合成气的成分几乎完全是CO和H2。在排渣气化炉中,灰烬需要始终在反应器内部处于熔融状态,否则会导致结垢,从而导致传热和物料流中断。某些生物质原料可能会出现结渣的问题,因为它们产生的灰分中含有的绝大多数成分,在气化炉的温度条件下不会或仅部分融化。气流床气化炉最重要的问题在于,在高强度燃烧区之后气体和颗粒温度仍然很高(足以使灰烬保持熔融状态)。直接的结果是,气体在非常高的温度下离开气化炉,因此必须通过庞大的热交换系统回收大量的产品显热。

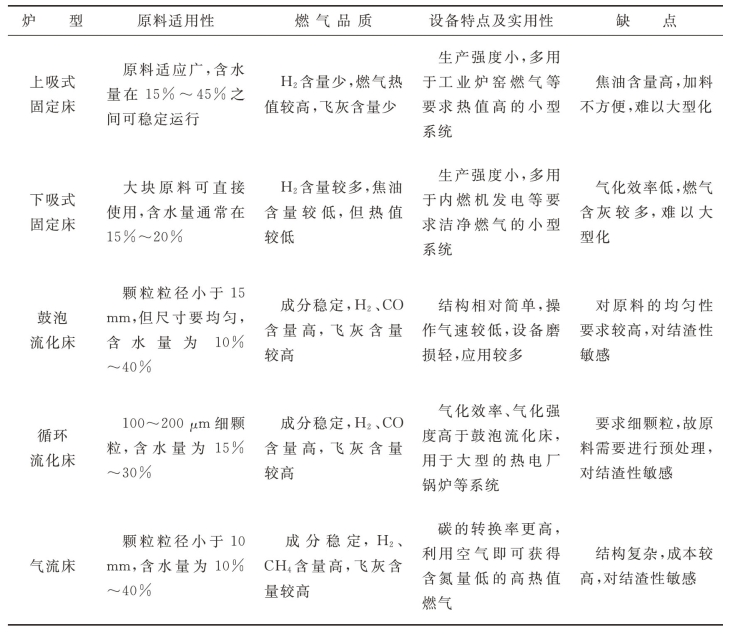

6.2.2.4 不同气化炉特点

表6-10总结了上吸式固定床、下吸式固定床、鼓泡流化床、循环流化床、气流床等气化炉的不同特点,包括原料适应性、燃气品质、设备特点及实用性,以及各气化炉的缺点。

表6-10 不同气化炉特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。